脏污对散体道床动态行为影响的宏细观分析

2022-10-14崔旭浩

崔旭浩,肖 宏,令 行

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

散体道床的工作状态对有砟轨道安全运营有重要影响[1]。在有砟轨道的长期服役中,散体道床的内部空隙中不可避免的会出现细小颗粒的沉积,并逐渐演变成道床脏污现象。脏污介质的存在会改变道砟的接触状态,引起有砟道床的力学性能发生改变,严重时可能会影响铁路的正常服役及列车的安全运行。因此,有必要就有砟轨道脏污道床的力学行为进行系统研究。

国内外学者针对脏污道床已经开展了一定的研究工作。Huang等[2]基于室内直剪试验分析了脏污对道床剪切性能的影响,并对比了洁净道床和脏污道床在干、湿条件下的力学特性。Tutumluer等[3]针对脏污道床开展了室内直剪试验,结果表明道床出现脏污后不利于道床的抗剪稳定性。Indraratna 等[4]对设置了土工格栅的脏污道床进行了直剪试验,相对于不设置土工格栅的情况,设置土工格栅后道床的抗剪性能有所改善。Nimbalkar等[5]通过在道砟中掺入煤灰模拟脏污,并开展室内三轴试验测试煤灰对散体道床累积沉降性能的影响,结果表明道床脏污会显著影响道床的沉降行为。郄录朝等[6]进行了脏污道床的达西渗流试验,研究了脏污率对道床渗流性能的影响。季顺迎等[7]开展了含沙道砟的准静态压缩试验,指出当碎石道砟颗粒之间含沙量较高时会增大道床沉降量。高亮等[8]通过道砟直剪试验分析了黄沙和煤灰对散体道床剪切力学性能的影响,结果表明,黄沙和煤灰脏污均会削弱道床的剪切性能,且煤灰的削弱作用比黄沙更明显。文献[9-10]针对风沙区铁路开展了现场试验,指出沙粒侵入道砟颗粒之间会提高道床刚度,削弱有砟轨道的弹性性能。徐旸等[11]通过离散元法模拟了道砟直剪试验,根据仿真结果指出脏污道床抗剪性能削减情况受脏污程度的影响。Huang 等[12]采用多面体模拟道砟颗粒,建立了脏污道床的离散元分析模型,模拟了轨枕横向阻力试验,指出脏污会降低道床的横向阻力,且其会受脏污分布位置情况的影响。

综上可以看出,既有针对脏污道床的研究大致从试验研究和数值模拟两个方面进行,其中试验研究多针对脏污道床的静刚度、抗剪强度和累积变形等宏观力学行为展开,在探究脏污道床的细观力学机理方面存在不足;针对脏污道床的数值模拟多采用离散单元法,离散元方法可以有效考虑道砟颗粒及脏污介质的散体特性,能够揭示道床宏观力学行为的细观机理。虽然采用离散元法分析道床的动力行为是可行且常用的[13],但是针对脏污道床的数值模拟大多停留在静力阶段。文献[14]虽然就脏污道床进行了动力仿真,但研究尚不够深入,未能从诸如脏污介质分布状况对道床力学性能的影响等展开研究。根据文献[15]研究成果,列车荷载作用下道床的脏污有道砟颗粒的破碎粉化、外部粉尘、底砟和路基侵入等诸多来源,不同脏污源形成的脏污在道床中的分布范围及侵入方向是不同的,例如外部粉尘脏污由上到下入侵道床,而下部基础形成的脏污则由下到上入侵道床,而道砟的破碎粉化则易发生在靠近轨枕底面处道砟受力较大的位置,这些脏污在道床中的分布位置存在差异,其可能在不同程度上影响道床的力学性能,而针对此方面的研究鲜有开展。

鉴于此,本文在充分考虑碎石道砟散粒体特性的基础上,运用离散元法建立脏污道床的数值模型,引入脏污颗粒模拟道床脏污,施加列车荷载分析脏污道床的动力响应,并进一步探讨脏污分布范围的影响,以期为铁路有砟轨道的养护维修提供理论指导。

1 模型建立

1.1 有砟道床模型的建立

道砟颗粒形态各异,道砟颗粒之间处于咬合接触状态,这对有砟道床的力学性能有重要影响[16],合理模拟道砟颗粒的真实外形是分析有砟道床力学特性的前提。赵春发等[13]以道砟外形的二值化图像及像素点阵信息,通过颗粒填充得到具有不规则外形的道砟颗粒模型,但存在人为在道砟颗粒内部引入孔隙的不足。Mahmoud 等[17]以基本Ball单元六边形密排形式得到道砟模型,并探讨其适用性,但依旧没有克服引入孔隙的缺点。为此,本文采用基本单元堆叠的方式建立道砟颗粒仿真模型。对道砟样本进行图像采集,运用图像处理技术获得道砟颗粒的真实轮廓信息。选用不同形状的道砟颗粒[18],共形成20种道砟颗粒外形。利用离散元软件PFC通过Fish语言编程,以基本单元堆叠的方式生成道砟颗粒模型,过程见图1。

图1 道砟颗粒离散元模型

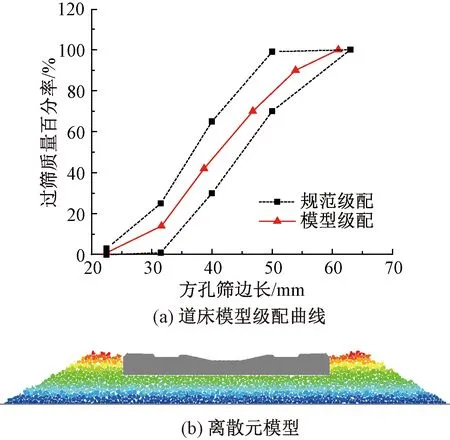

采用特级级配建立有砟道床模型[19],模型道砟级配曲线和离散元模型见图2。

图2 道砟级配曲线和离散元模型

首先通过Fish语言编程,设置每个粒径区间道砟质量的上下限,结合Clump Distribute命令和bin关键词控制道砟的级配,通过落雨法并配合分层压实最终得到密实的道床。在相应位置处建立轨枕模型,轨枕采用Clump块体单元模拟。在道床底部生成位置固定的Wall单元,最终得到的有砟道床模型。

1.2 脏污颗粒模型的建立

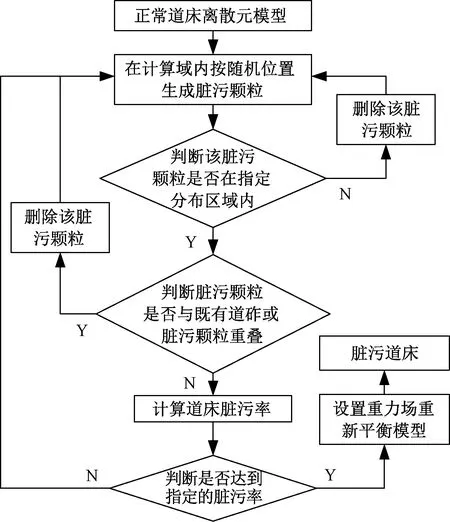

已有研究表明[20],粒径小于4 mm的脏污对道床的力学性能影响更为显著,故设定脏污颗粒的粒径为2 mm,将脏污颗粒外形简化为圆形。由于实际中脏污道床是洁净道床在长期运营中逐渐出现脏污介质而形成的,因此本文也按照先建立洁净道床模型再模拟脏污介质的顺序进行建模。首先建立洁净道床模型,之后在计算域内按随机位置生成直径为2 mm的圆盘单元模拟脏污颗粒,并判断该颗粒是否与既有模型发生重叠,若发生重叠则删除该颗粒,并多次循环生成一定数量的脏污颗粒。在重力场作用下重新平衡模型,该过程框架见图3。最终得到的脏污道床局部模型见图4。

图3 生成脏污道床流程框架

图4 脏污道床局部模型

1.3 接触属性定义

由于道砟颗粒及脏污颗粒之间仅存在法向压应力及切向力,不存在颗粒之间的法向拉力作用,故选用线性接触模型定义道砟及脏污颗粒之间的接触,其计算公式为[21]

Fn=KnUn

( 1 )

( 2 )

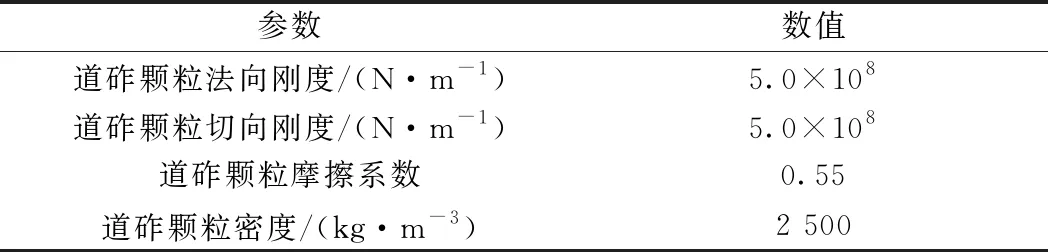

参考文献[22],道床模型的计算参数见表1,忽略脏污材质的影响,视脏污介质为道砟颗粒的破碎粉化产物,因此取脏污颗粒的接触参数与道砟颗粒相一致。实际中重载铁路中常见的煤灰等脏污可能会因摩擦因数更小而引起道床结构产生更大的累积变形。

表1 离散元模型计算参数

1.4 道床脏污情况的设置

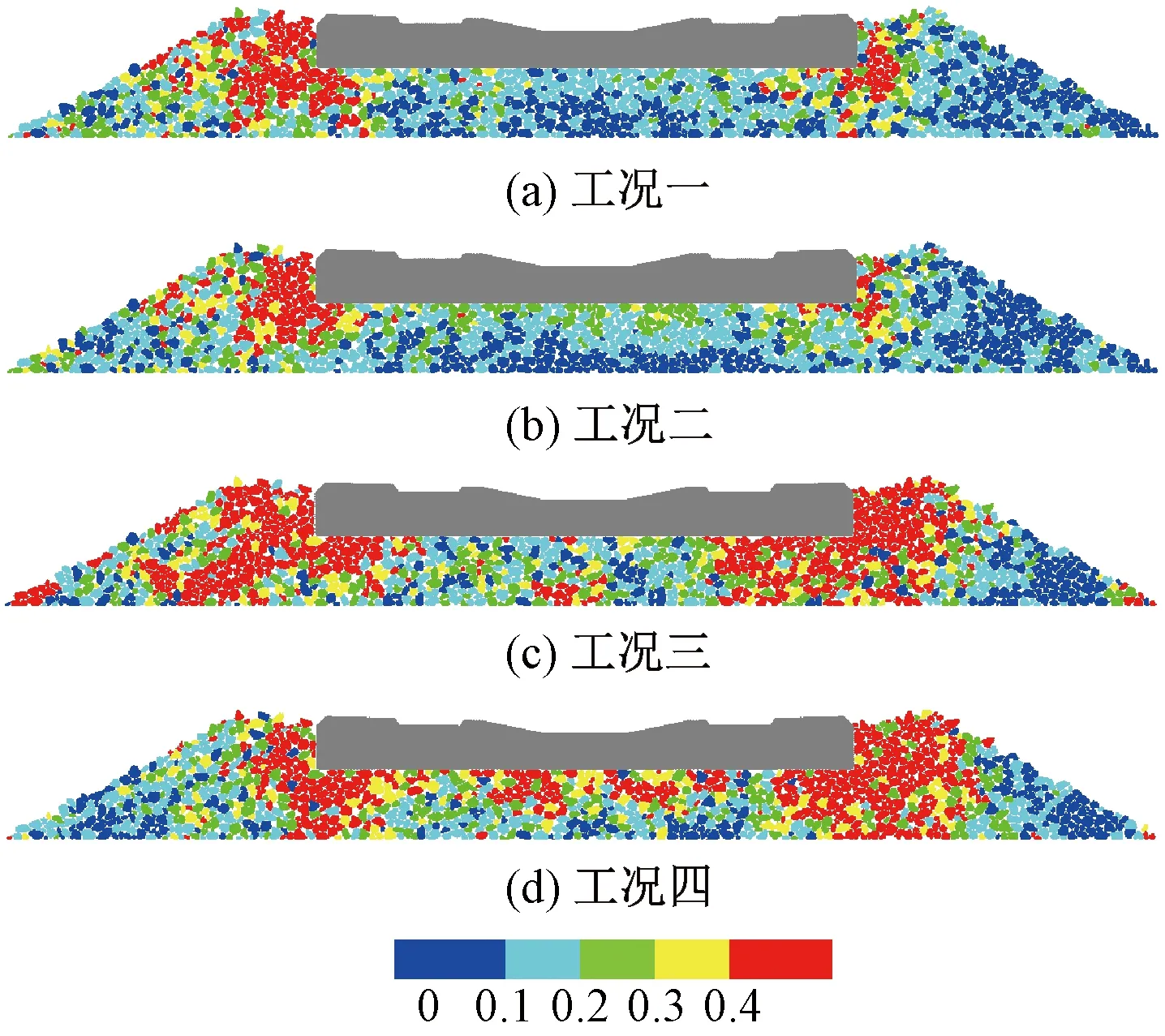

根据不同来源的脏污在道床中的分布范围将道床分为三个区域:砟肩区域、上层区域和下层区域,见图5。分别在不同区域中生成脏污颗粒以模拟脏污道床,共设置四种计算工况以分析脏污及脏污区域分布对道床力学特性的影响,见表2。

图5 脏污区域划分(单位:m)

表2 计算工况设置

2 模型验证及动荷载施加

2.1 模型验证

开展动力仿真试验以校验所建模型的正确性。文献[23]对有砟道床在幅值为200 kN,频率分别为2、4、6 Hz的枕上简谐荷载下,道床中深150 mm位置处的道床振动加速度进行测试。对荷载进行平面应变处理后施加在本文所建模型中,文献[23]实测结果与本文计算结果见表3。由表3可看出,仿真结果与实测结果较为接近且变化趋势一致,两者都随着荷载频率的增大而增大,相差百分数在10%以内,说明本文所建模型的正确性。

2.2 动荷载施加

参考文献[24],本文所选取的列车荷载f(v,t)计算式为

( 3 )

式中:v为列车速度;t为仿真计算的物理时间;P0为轮轨力;A、w为常数,分别为与荷载分担比例、影响范围有关的常数,取A=0.34、w=0.76;xij为列车轮轴的位置,可由车辆轴距和定距计算得出。最终将式(3)计算出的动荷载经平面应变处理后施加到离散元模型的轨枕上进行仿真计算。

3 脏污对道床动态行为的影响

3.1 脏污对道床振动加速度的影响

在仿真中对距离轨枕底面0.15 m位置处道砟的振动情况进行记录。工况一和工况三中道砟颗粒的振动监测结果见图6。由图6可看出,两种工况道床中道砟的振动加速度波形较为相似,均是在转向架荷载经过时出现剧烈波动并达到峰值。工况一和工况三中的道砟振动加速度的幅值分别为1.26g和1.61g,工况三比工况一增大27.77%。这表明道床脏污会对道砟颗粒的振动状态产生影响。

图6 道砟颗粒振动加速度时程曲线

进一步统计荷载加载至峰值时道砟颗粒的瞬时振动加速度,见图7。由图7可看出,在正常道床中,列车荷载作用下振动较强的道砟颗粒主要位于靠近轨枕两端的区域。工况二中振动加速度量值较大的道砟颗粒的个数略少于工况一,这是由于砟肩区域道砟颗粒基本不承受枕上压力作用,其产生脏污不会对道床整体力学响应产生明显影响,反而由于脏污的存在增大了道床的参振质量,引起振动水平略有降低;工况三和工况四中振动较强的道砟颗粒的个数明显多于工况一,这是由于轨枕的荷载主要由轨枕下方道砟颗粒承担,而该区域脏污颗粒在道砟颗粒之间起到润滑的效果,减弱了道床的整体稳定性,提高了列车荷载作用下道砟的振动水平。

图7 道砟颗粒振动加速度云图(单位:g)

统计列车荷载加载至峰值时道床中全部道砟颗粒振动加速度的平均值和最大值等结果,见表4。

表4 道砟颗粒振动加速度结果统计

由表4可知,工况二中道砟振动加速度的平均值、标准差和最大值较工况一均有较小程度的减小,而工况三和工况四中道砟颗粒振动加速度的平均值、标准差和最大值较工况一均有较大程度的提高,表明了轨枕下方道床脏污后不仅会提高道床振动水平,还会增大道砟颗粒之间振动加速度的差异性,这是由于道床中同时存在道砟颗粒之间的咬合接触以及与脏污颗粒形成的摩擦接触,两种接触传力方式呈现出不同的力学特性,导致道砟颗粒之间振动加速度的差异性放大,这不利于道床力学性能的均匀性和稳定性保持。另外对比而言,工况三中道砟颗粒的振动水平提高程度高于工况四的,反映出轨枕下方上层道砟颗粒脏污更易引起道床振动水平的提高。

3.2 脏污对道床受力的影响

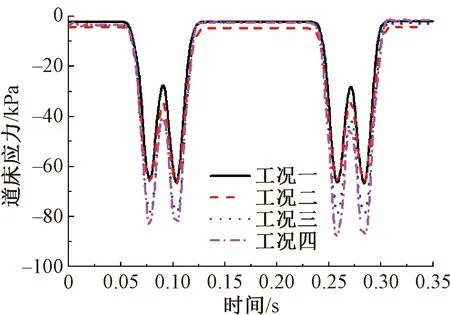

道床受力是影响有砟道床服役寿命的重要因素之一,道砟颗粒受力过大会加速破碎劣化,缩短道床使用寿命。为分析脏污对道床受力的影响,在轨枕下方0.15 m位置处设置测量圆对道床应力进行监测,所得结果见图8。

图8 道床0.15 m深度处道床应力

由图8可看出,当列车的转向架经过时道床内部应力增大并达到最大值,工况一至工况四中道床应力的最大值分别为66.65、67.11、78.75、88.68 kPa,工况二至工况四分别比工况一增大了0.69%、18.16%、33.06%。由此可知,砟肩区域道床脏污后对道床的应力状态影响不大,但是轨枕下方区域的脏污对道床应力有显著影响,会增大列车荷载作用下道床的应力。

为进一步探究脏污对道床受力状态的影响,统计列车荷载加载至峰值时道砟颗粒之间的接触力,并绘制整体云图以及轨枕下方区域的局部放大图,见图9。

图9 道砟颗粒接触力云图(单位:kN)

由图9(a)~图9(d)可知,在列车荷载作用下,道砟颗粒之间的强力键主要分布在轨枕下方区域,大致呈梯形分布,工况三和工况四中代表强力键的红色接触的数量明显多于工况一(图中道砟之间强力键受脏污颗粒接触力键的遮挡作用未能完全显示)。由图9(e)可知,在列车荷载作用下,道砟空隙中的脏污颗粒受力较小,大部分脏污颗粒处于自由状态,道砟颗粒之间出现强力键并承担主要的枕上压力;当脏污颗粒处于道砟颗粒之间的传力力链上时,脏污颗粒会受较大的接触力作用。但脏污颗粒彼此之间并未形成荷载传递骨架,不参与对列车荷载的分担作用,反而会因放大列车荷载对道床的冲击作用而导致道床应力增大。需要指出的是本文所建模型为脏污介质含量较低的脏污道床,研究对象并非实际中常见的脏污材质长期发展并在雨水的作用下形成的板结道床,并未对脏污颗粒之间赋予黏结属性,因此仿真得到的道砟颗粒受力传力状态与板结道床中的情况存在差异。

3.3 脏污对道床位移的影响

在仿真过程中对道砟颗粒的位移进行监测,列车荷载加载至峰值时道砟颗粒的位移矢量图见图10。

图10 道砟颗粒位移矢量图(单位:mm)

由图10可知,列车荷载作用下轨枕下方道砟颗粒主要产生竖直向下的位移,并且自轨枕底面向下,随着道床深度的增加,道砟颗粒的位移逐渐衰减;位于砟肩区域的道砟不仅存在竖向的位移,同时还存在水平方向的位移分量,见图10(a),这主要是由于道砟颗粒在承受枕上压力发生挤密传力时会出现横向挤压现象,而砟肩区域道砟所受侧向约束作用较弱,从而出现了沿水平方向的位移分量。对比可看出,工况三和工况四中位移较大的道砟颗粒个数明显多于工况一,并且增大的位移分量主要沿竖向,这反映出轨枕下方脏污的存在导致道砟颗粒在列车荷载作用下出现了更大的竖向位移。

道砟颗粒的位移可以分为弹性位移和塑性位移两部分,其中弹性位移是在列车荷载作用结束后能够恢复的部分,宏观表现为有砟道床的弹性特征;而塑性位移则是在列车荷载作用结束后不能恢复的位移,宏观表现为道床的累积变形。显然,道砟颗粒的塑性位移是有砟道床变形、沉降等力学行为的细观表现。统计列车荷载加载结束时道砟颗粒的塑性位移,将塑性位移划分为不同的区间,并进行计数。由于工况一和工况二的计算结果差异不大,故仅给出工况一、工况三和工况四的统计结果,见表5。

表5 道砟颗粒塑性位移统计

由表5可见,当列车荷载作用结束后,正常道床中随着道砟颗粒塑性位移的增大,其累计频数逐渐降低,反映出正常道床中道砟颗粒产生较大塑性位移的概率较低,道床中大部分道砟颗粒所产生的塑性位移较小,基本上都保持在0.03 mm以下。当轨枕下方存在脏污时,道砟颗粒的塑性位移不再遵循随着位移增大而频数逐渐降低的分布形式,而是出现了部分区段道砟颗粒位移放大现象,如图中阴影部分区域所示。为更好对比三种工况中道砟颗粒塑性位移情况,将其频数-塑性位移分布绘制成曲线,见图11。

图11 道砟颗粒塑性位移分布曲线

由图11可看出,对于最小的塑性位移0.005 mm处,工况一、工况三和工况四的道砟颗粒竖向依次降低,脏污道床中保持最小塑性位移的道砟数量有所减少。对比可看出,工况三中道砟颗粒塑性位移分布在0.009~0.023 mm之间的频数大于工况一,工况四中道砟颗粒塑性位移分布在0.005~0.015 mm之间的频数大于工况一,这表明脏污道床中有更多的道砟颗粒并最终产生了更大的塑性位移。统计三种计算工况中全部道砟颗粒塑性位移的平均值,工况一、工况三和工况四中道砟颗粒的塑性位移平均值分别为5.64×10-3、9.57×10-3、9.90×10-3mm,工况三和工况四分别比工况一增大了69.68%、75.53%,由此可知,轨枕下方出现脏污后会显著增大道床整体的塑性位移。

有砟道床作为轨排的下部支承结构,其产生塑性位移后必然会引起轨道结构产生沉降,由于枕下区域的脏污改变了道砟颗粒塑性位移的频数分布,使得更多的道砟颗粒产生更大的位移,这必然加快轨道结构的沉降变形及几何形位变化。

3.4 脏污对道砟磨耗的影响

列车荷载作用下道砟颗粒之间会出现相对位移,产生切向摩擦作用,长期发展将引起材料磨耗。为分析脏污对道砟颗粒磨耗行为的影响,以道砟颗粒之间的摩擦耗能作为道砟磨耗情况的评价指标。在仿真过程中对道砟颗粒之间的摩擦耗能进行监测,仿真过程中每一时步中道砟摩擦耗能的增量ΔEμ为[20]

( 4 )

设置列车荷载作用起始时刻Eμ的量值为零,计算过程中累计每一计算时步的ΔEμ得到总的摩擦耗能Eμ为

( 5 )

式中:T为仿真计算中的物理时间;(ΔEμ)t为t时刻一个计算时程中的摩擦耗能。

仿真得到的四种工况中道砟颗粒摩擦耗能绝对值的时程曲线见图12。

图12 道砟颗粒摩擦耗能

由图12可看出,在列车荷载作用下,道砟颗粒的摩擦耗能逐渐增长,反映出列车荷载作用下道砟颗粒之间发生相对滑动产生磨耗。列车荷载作用结束时工况二至工况四中道砟颗粒总的摩擦耗能均小于工况一,且工况三和工况四的减小程度更明显。这表明道床出现脏污后,尤其是轨枕下方的脏污会降低道砟颗粒之间的摩擦耗能。为分析原因所在,进一步统计四种工况仿真结束时道砟颗粒之间的接触数量,工况一至工况四中道砟颗粒之间的接触数量分别为1 986、1 893、1 663、1 769;工况二至工况四分别比工况一减小了4.68%、16.26%、10.93%,这说明脏污道床中道砟颗粒之间的接触数量会减少,这是由于列车荷载作用下脏污颗粒会逐渐迁移到道砟颗粒之间,使得部分道砟颗粒之间不再直接接触,使得部分道砟颗粒之间由原来的咬合摩擦接触变为与脏污颗粒的滑动及滚动接触,从而导致道砟颗粒之间的滑动摩擦作用减弱,减缓了线路运营中道砟颗粒的磨耗现象。

4 结论

(1) 砟肩位置处脏污会略微降低道床的振动水平,但影响不大。轨枕下方的上层及下层脏污均会增加道床中振动加速度较大的道砟颗粒数量,并显著提高道床的振动水平,同时还会增大道砟颗粒之间振动加速度的差异,削弱了道床力学性能的均匀性,相比而言上层脏污比下层脏污对道床振动的影响更明显。

(2) 道床中大部分脏污颗粒处于自由状态,脏污颗粒未形成稳定的力键骨架,不承担列车荷载。砟肩区域脏污对道床受力影响不大,轨枕下方道床脏污会增加道床中强力键的分布并增大道床受力。

(3) 列车荷载作用下,枕下道砟主要发生垂向运动,砟肩区域道砟同时存在竖向和水平运动。枕下区域的脏污会增大枕下道砟颗粒的竖向位移,并改变道砟颗粒塑性位移的频数分布形式,使得道砟的塑性位移不再遵循随位移增大而频数逐渐减小的规律,导致更多的道砟颗粒产生更大的塑性位移,从而加速轨道结构沉降变形。

(4) 列车荷载作用下,脏污颗粒会逐渐迁移至道砟颗粒的传力力链上,在道砟颗粒之间起到润滑效果,会减小动荷载下道砟颗粒之间的摩擦耗能,减缓了线路运营中道砟颗粒的磨耗现象。