低温等离子体制备低碳醇合成用KNiMo基催化剂及其结构性能表征

2019-06-03刘晓展曾春新房克功

李 莹, 赵 璐, 刘晓展, 曾春新, 房克功

(1. 中国科学院山西煤炭化学研究所 煤转化国家重点实验室, 山西 太原 030001;2. 中国科学院大学, 北京 100049)

由于低碳混合醇的潜在应用价值,合成气制低碳醇(HAS)研究受到科研工作者的广泛关注[1,2]。然而,因催化剂稳定性较差以及低碳醇时空产率较低等原因,现有技术仍然不能满足工业应用[3]。目前,HAS催化剂主要有以下几类:贵金属基(Rh基)催化剂[4,5]、Cu改性费托合成(Co-、Fe-、Ni-)基催化剂[6-10]、改性CuZnAl基(Cu基)甲醇合成催化剂[11,12]和MoS2基催化剂[13-15]。尽管贵金属(Rh基)催化剂对乙醇具有高选择性,但贵金属的稀缺性和高昂的价格限制了其在商业中的应用。具有较低成本的Cu改性Co-、Fe-、Ni-基费托合成催化剂在温和条件下表现出较高的反应活性,但该类催化剂显现出较高的烃类选择性和较低的热稳定性。改性CuZnAl基(Cu基)催化剂往往产出甲醇和丁醇,对C2+醇的选择性相对较低。

MoS2基催化剂是一类具有前景的非贵金属催化剂。由于反应过程中不易积炭、抗硫中毒能力强并且有着相对高的醇类选择性,因此,得到广泛研究。但MoS2基催化剂也有缺点:如反应活性比金属催化剂低、需要更高的反应压力和温度才能达到较高的时空产率、难以避免将含硫杂质引入最终产品等。大量研究已表明,未改性的MoS2在CO加氢反应中主要产物为烃类,而碱金属K助剂的引入可以促进醇的形成[16,17]。基于广泛共识的CO插入机理[18],引入碱金属K可以提高催化剂对CO的非解离吸附能力、抑制CHx物种的加氢,进而减少烃的生成并显著增加醇类选择性[19]。此外,已有大量文献报道,在K改性MoS2中添加Ni作为助剂能够明显提高催化剂的C2+醇选择性和总醇时空产率。这种KNiMo基催化剂具有优异HAS催化性能主要归因于Ni的引入有效改善了活性相的分散度和催化CO插入及碳链增长的能力[15,20]。

研究发现,对于MoS2基催化剂,反应分子化学吸附在其边、角位而不是MoS2片层的基面位,位于边、角的配位不饱和活性位通常作为HAS的催化中心[21,22],因而MoS2基催化剂的催化性能通常取决于边、角位与基面位的相对比例。该比例与MoS2片层的长度、层数、剥离程度等因素关联,而这些因素又与其合成方法密切相关。传统MoS2基催化剂的合成过程包含热处理环节,如采用共沉淀法、浸渍法等得到钼基前体后需经高温焙烧、热硫化处理。但是上述制备方法常常导致Mo基活性相的团聚、烧结,这些均不利于CO加氢合成低碳醇[23]。因此,为了提高催化剂的催化性能,探究适宜的新制备方法用以合成尺度小、片层数低的MoS2基催化剂至关重要。

近年来,低温等离子体技术在催化剂合成领域被广泛研究[24,25]。与传统方法相比,低温等离子体技术具有能耗低、合成时间短和制备的催化剂颗粒粒径小等优点[26]。Jiang等[27]使用低温等离子体法制备了尖晶石相的LiMn2O4。由于其粒径小且分布集中而具有优异的电荷传导性能,表现出良好的锂离子电池充放电性能和循环稳定性。Li等[28]开发了一种低温等离子体制备Pd/Al2O3催化剂的方法,改善了Pd颗粒的分散,获得了优异的乙炔转化活性和高的乙烯选择性。张旭等[29]通过浸渍法合成了Ni/SiO2催化剂并采用低温等离子体技术对其进行了改性,明显增加了催化剂活性相分散度及对反应物的吸附强度,CO2甲烷化反应性能显著提高。Tan等[30]使用低温等离子体法去除ZnAl-水滑石上负载的Au纳米颗粒的保护配体,获得了最佳的催化性能,表明该法不仅可以解离水滑石中的层间离子,而且还可以打断Au与保护剂之间的化学键。Wang等[31]报道了一种由低温等离子体制备的NiMgSBA-15催化剂,发现改善了载体与Ni的相互作用并减小了Ni的颗粒粒径,从而提高了催化性能。

本研究采用低温等离子体法合成出了系列低碳醇合成用KNiMo基催化剂。通过XRD、BET、TEM、HAADF-STEM、H2-TPD、CO-TPD、原位CO吸附DRIFTS等技术手段对所合成催化剂进行了表征分析,并与传统热法合成的KNiMo基催化剂进行了物化性质、HAS催化反应性能等的对比研究。

1 实验部分

1.1 催化剂的制备

采用溶胶凝胶法合成KNiMo基催化剂前体(以Mn-Al复合物为基底)。所用试剂原料均为化学分析纯。前体制备过程为:先将一定量的硝酸锰、硝酸铝、柠檬酸(CA)用去离子水溶解制得水溶液(Mn∶Al∶CA=5∶3∶10)[32,33]。向上述溶液中滴入一定量的聚乙二醇(PEG400),搅拌1.5 h,得到溶液A。将硝酸钾、硝酸镍和钼酸铵在室温下溶解,其中,K∶Mo∶Ni =3∶5∶1.6。以物质的量比CA/Mo=2.5向上述溶液中引入CA后65 ℃搅拌2 h,得到澄清溶液B。在剧烈搅拌下,将溶液A和溶液B均匀混合并于80 ℃搅拌3 h得到凝胶。120 ℃干燥上述凝胶即得到KNiMo基催化剂前体。

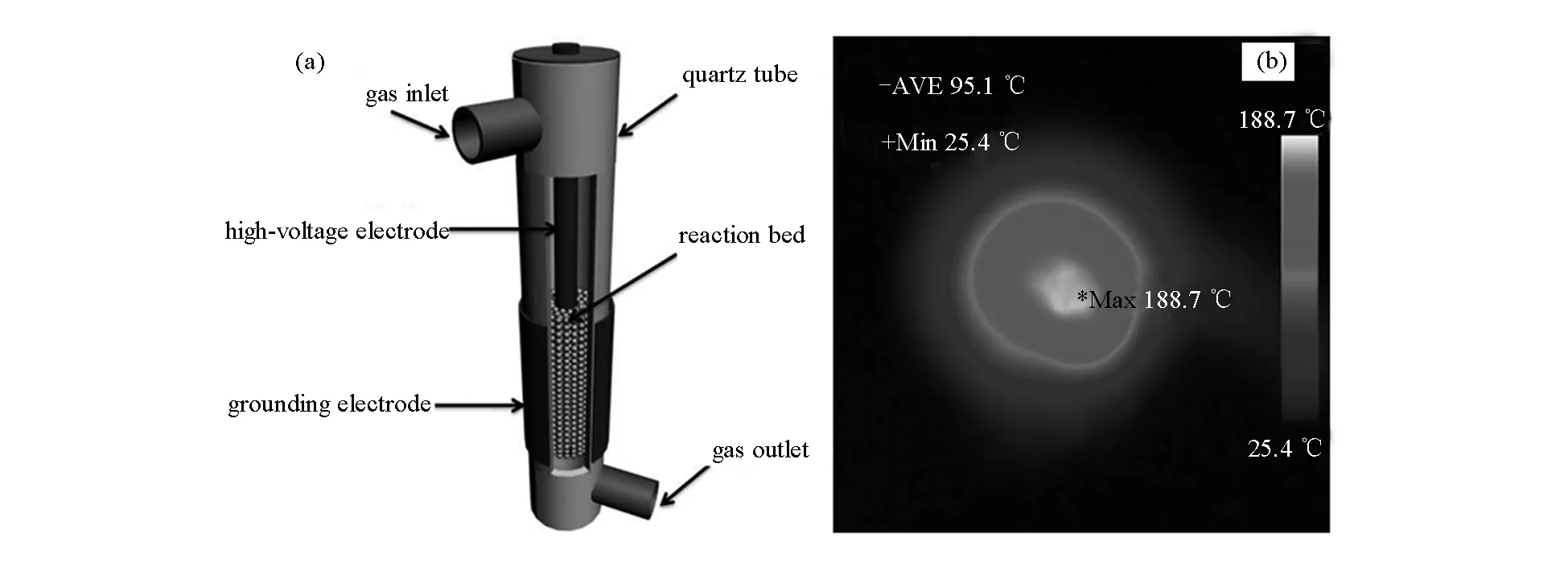

将上述前体分成四部分:第一部分直接用含H2S等离子体处理(标记为KNiMo-DPS);第二部分在500 ℃空气气氛下焙烧3 h后利用H2S等离子体硫化(标记为KNiMo-CPS);第三部分在H2S/H2气氛中500 ℃下直接处理3 h(标记为KNiMo-DTS);第四部分在500 ℃空气气氛下焙烧3 h后再于H2S/H2气氛中进行500 ℃热硫化处理(标记为KNiMo-CTS)。图1(a)为介质阻挡放电(DBD)等离子体反应器的结构示意图。反应气氛为流量60 mL/min的60%H2S/H2,稳定状态下的总输入功率约为30 W,合成时间约为20 min。通过红外成像仪确定实际等离子体放电合成条件下反应器床层的温度分布。如图1(b)所示,反应器床层的平均温度约为95.1 ℃,因此,可以忽略低温等离子体合成过程中的热效应。

图 1 (a) 硫化用介质阻挡放电(DBD)等离子体反应器结构示意和(b) DBD反应器放电时床层温度分布

1.2 催化剂的表征

X射线衍射(XRD)测试在Rigaku D/Max-RA衍射仪上进行。以CuKα为辐射源,其中,管电压40 kV。采用Micromeritics ASAP-2000进行催化剂比表面积的测定。透射电子显微镜(TEM)照片和高角环形暗场(HAADF-STEM)照片通过Tecnai G2 F20 S-Twin显微镜在200 kV下采集。H2程序升温脱附(H2-TPD)、 CO程序升温脱附(CO-TPD)在常压石英反应器中进行。原位CO吸附DRIFTS在Bruker Vertex 80v FT-IR光谱仪上进行检测。作者已在前期研究中详细阐述了以上表征过程,请参见文献[34,35]。

1.3 CO加氢合成低碳醇反应性能的评价

将催化剂(40-60目,1.5 mL)与1.5 mL石英砂均匀混合,装入内径10 mm的不锈钢固定床反应器中。反应条件为反应温度350 ℃、反应压力5.0 MPa、体积空速5000 h-1、原料气氢碳比(H2/CO)= 2。合成气经质量流量计控制进入反应器,反应经24 h后达到稳态进行取样分析。通过热阱(120 ℃) 和冷阱(0 ℃)收集液相产物。采用气相色谱完成气、液相产物分析。H2、CO通过TDX-01分子筛色谱柱分析,Ar为载气,TCD检测;CO、CH4及CO2采用TDX-01分子筛色谱柱分析,He为载气,TCD检测;C1-10烃产物(烷烃、烯烃等)通过Al2O3色谱柱分析,Ar为载气,FID检测;液相通过两根Porapak-Q色谱柱分析,分别以TCD和FID检测。其中,TCD检测甲醇和水,FID检测C1-5OH (正构和异构醇)。上述分析中以CH4关联气相产物,以甲醇关联液相产物进行归一化计算。

2 结果与讨论

2.1 XRD分析

图2为四种方法合成的KNiMo基催化剂的XRD谱图。由图2可知,在29.7°、34.4°、49.0°和60.8°出现了四个特征衍射峰,分别归属于NiS的(100)、(101)、(131)和(103)晶面的特征衍射峰。

图 2 不同方法合成的KNiMo基催化剂的XRD谱图

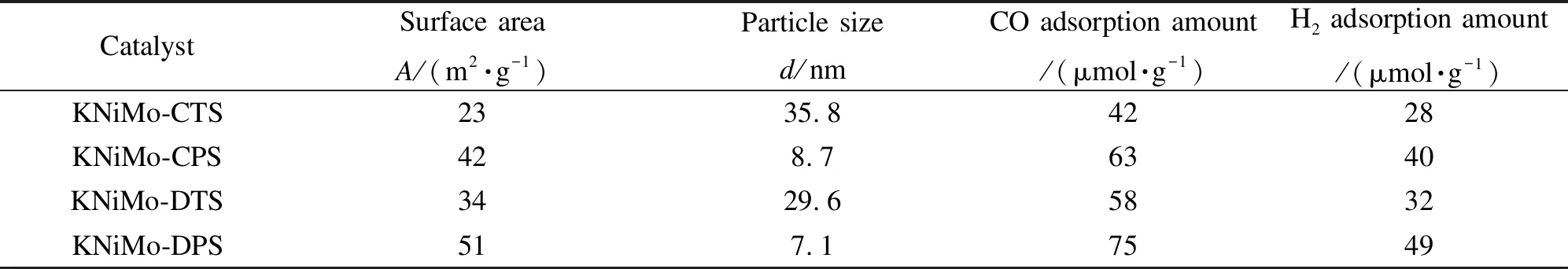

14°的衍射峰对应于MoS2(002)晶面的特征衍射。对比低温等离子体法制备的KNiMo基催化剂(KNiMo-DPS和KNiMo-CPS)与热法制备的催化剂(KNiMo-DTS和KNiMo-CTS)的XRD谱图发现,前者未观察到该(002)晶面的特征衍射峰。表明沿c轴方向的MoS2片层堆叠不易发生,在等离子体制备的KNiMo基催化剂中层状结构的片层层数小于5[36]。这与后文TEM照片观察到的结果一致。此外,KNiMo-DPS和KNiMo-CPS催化剂的XRD衍射峰峰形宽化且峰强度低,表明其活性相颗粒粒径小,分散度高。由表1可知,由Scherrer方程计算得到的KNiMo-DTS和KNiMo-CTS催化剂的平均颗粒粒径分别为35.8和29.6 nm,而KNiMo-CPS的颗粒粒径为8.7 nm。KNiMo-DPS的颗粒粒径相对更小,约7.1 nm。活性相颗粒粒径的减小可以增加不饱和活性位(边、角位)的数量,同时也有效改善了分散度,但经热法处理会导致活性相的团聚长大,进而导致催化性能的降低。与此同时,在KNiMo-DPS和KNiMo-CPS催化剂上未观察到MoS2(103)晶面的特征衍射峰,该(103)晶面衍射峰的缺失表明等离子体制备方法有利于形成少层、无序结构[37],进而提高了KNiMo基催化剂活性位数量。

由表1可知,KNiMo-DPS具有最大的比表面积,为51 m2/g,而KNiMo-CTS的比表面积最小,仅为23 m2/g。这一结果显示低温等离子体方法可以增大样品的比表面积,从而有效增加活性相的分散度。与传统热法相比,低温等离子体法合成所需时间短、温度低,这可以避免活性相颗粒的聚集长大,并增大了催化剂的比表面积,这些均有利于催化反应的进行。

表 1 不同方法合成的KNiMo基催化剂的物化性质

2.2 TEM分析

采用TEM分析进一步观测不同方法合成的KNiMo基催化剂的形貌和颗粒粒径。不同催化剂的TEM照片见图3。

图 3 不同方法合成的KNiMo基催化剂的TEM照片

图3(a)和(c)示出了KNiMo-CTS和KNiMo-DTS催化剂颗粒具有多层结构。与热法合成催化剂相比,低温等离子体方法制备的KNiMo-DPS和KNiMo-CPS催化剂显示颗粒粒径约7-10 nm。如图3(b)和(d)所示,颗粒粒径明显小于KNiMo-DTS和KNiMo-CTS催化剂(长度30-50 nm),与XRD表征相一致。图3中TEM照片显示低温等离子体法可以得到粒径更小的颗粒。TEM照片中也观察到KNiMo-DPS和KNiMo-CPS催化剂中的活性相颗粒高度分散且分布更加无序。此外,KNiMo-DTS和KNiMo-CTS沿c轴堆叠的MoS2片层层数(15-25层)也明显高于KNiMo-DPS和KNiMo-CPS催化剂(1-3层)。因此,通过低温等离子体法合成的KNiMo基催化剂明显提高了边、角位与基面位的比例,为催化反应提供了更多的边、角位的催化活性中心,这些改进均利于催化反应的进行。该TEM分析结果也与XRD分析结果一致。图4为KNiMo-DPS催化剂的HAADF-STEM照片。由图4可知,K、Ni、Mo和S元素的EDS照片证实了各元素均匀分散并且相伴共存。进一步说明低温等离子体法可制备出具有良好结构稳定性、均匀分散的KNiMo基催化剂。

图 4 KNiMo-DPS催化剂的HAADF-STEM-EDS照片

2.3 H2-TPD分析

图5为不同方法所制备KNiMo基催化剂的H2-TPD谱图。在四组不同样品中均观察到位于500-750 ℃的H2脱附峰。该脱附峰可归属于KNiMo基催化剂上H物种的强化学吸附,这与文献报道的结果相一致[38]。由表1可知,研究中采用高斯函数拟合计算脱附氢量。观测到的氢脱附量由高到低的顺序依次为KNiMo-DPS > KNiMo-CPS > KNiMo-DTS > KNiMo-CTS,其中,KNiMo-DPS催化剂的氢脱附量最高,为49 μmol/g,近乎是KNiMo-CTS的两倍(28 μmol/g),这意味着KNiMo-DPS催化剂具有更多的氢吸附活性位点,这也表明了通过低温等离子体法可以有效改善KNiMo基催化剂的氢活化能力,从而提高CO加氢反应活性。

图 5 不同方法所制备KNiMo基催化剂的H2-TPD谱图

2.4 CO-TPD分析

不同KNiMo基催化剂的CO-TPD谱图见图6。对于各个催化剂均观察到CO脱附峰出现在300-500 ℃。根据文献报道,低碳醇合成用催化剂表面吸附的非解离CO物种主要参与了成醇过程中CO插入反应[39]。通过热法合成的KNiMo-DTS和KNiMo-CTS催化剂在350-390 ℃出现宽化,强度较弱的CO脱附峰对应于催化剂上CO的弱吸附位点,表明KNiMo-DTS和KNiMo-CTS催化剂具有较低的CO非解离吸附能力。而通过低温等离子体法合成的KNiMo基催化剂(KNiMo-DPS和KNiMo-CPS)表现出相对强度更高的CO脱附峰。脱附峰从325 ℃延伸至480 ℃,最大值在420 ℃左右,这可归于较强的CO非解离吸附。研究中采用高斯函数拟合计算出脱附CO量,如表1所示。CO脱附量数据可以看出合成方法明显影响了CO在催化剂表面的吸附能力。采用低温等离子体法可以提高KNiMo基催化剂的CO非解离吸附量,其中,KNiMo-DPS催化剂具有最高的CO吸附量,为75 μmol/g。

图 6 不同方法所合成KNiMo基催化剂的CO-TPD谱图

2.5 原位CO吸附DRIFTS分析

图7为KNiMo-DPS催化剂的原位CO吸附DRIFTS谱图。由图7可知,所有红外吸收谱图均在2050-2250和2300-2400 cm-1处出现特征红外吸收峰,分别归属于CO和CO2的振动吸收[40,41]。从图7可以发现,催化剂上所吸附CO的振动吸收峰在2180和2118 cm-1左右[40],与文献中气态CO相比(弯曲振动吸收峰2200 cm-1,伸缩振动吸收峰2140 cm-1[42]),催化剂表面吸附CO振动吸收峰具有相对较低的波数,这也说明催化剂表面有利于CO非解离吸附,与CO-TPD分析结果一致。同时也观察到CO2振动吸收峰产生于250 ℃左右。如文献中所指出,Mo基催化剂有利于CO的解离和烃类物质的生成,所形成的C*物种与吸附的氢反应,转化为CH2物种。这也表明,C*和O*物种是可以在Mo基催化剂作用下通过CO解离而形成[43]。根据原位CO吸附DRIFTS分析,上述C*和O*物种在催化剂表面可以进一步与非解离CO作用从而得到CO2。通常因Mo基催化剂常用于催化水煤气变换反应,所以水煤气变换反应也被认为是HAS中CO2形成的主要途径[44]。而CO原位红外吸附谱图分析结果证明,CO解离和随后C*与CO的作用是形成CO2的另一条反应途径。此外,实验中随着反应温度的升高,CO2峰强度的增强也显示出CO解离反应取决于反应温度。

2.6 不同KNiMo基催化剂的低碳醇合成反应性能

对不同合成方法制备的KNiMo基催化剂进行了HAS反应活性评价,结果见表2。KNiMo-DPS、KNiMo-CPS、KNiMo-DTS和KNiMo-CTS催化剂的CO转化率分别为32.3%、28.4%、21.7%和19.8%。对比不同方法所合成催化剂的CO加氢活性可以发现,采用低温等离子体法一步合成的KNiMo-DPS催化剂其CO转化率是传统热法合成的KNiMo-CTS催化剂的约1.7倍,是直接热法合成的KNiMo-DTS催化剂的约1.5倍。由此可以看出,与传统热法合成的催化剂相比,低温离子体法不仅制备时间短、条件温和,而且所制备的KNiMo催化剂具有更高的CO加氢反应活性。前述表征分析结果表明,低温等离子体法制备的催化剂,如表1所示KNiMo-DPS的比表面积比KNiMo-CPS大。由于后者比前者含有一步热焙烧处理过程,而高温热处理会导致颗粒的团聚,因此,降低了比表面积,从而使活性位数量和活性相的分散度下降,所以相较KNiMo-DPS催化剂,KNiMo-CPS催化剂的催化活性较低。此外,由于化学和物理性质的微小差异,热合成的KNiMo-DTS和KNiMo-CTS催化剂表现出类似的催化活性。与传统热法合成的催化剂相比,低温等离子体法合成的KNiMo基催化剂表现出更高的CO加氢反应活性。根据H2-TPD表征分析(请参见图5、表1),使用不同的合成方法所制备的KNiMo基催化剂上吸附氢量明显不同。KNiMo-DPS催化剂具有最大的氢吸附量和最高的CO转化率。这些结果意味着活性氢吸附量与CO加氢反应活性呈现正相关性:吸附氢物种越多,对应催化剂的CO加氢活性越高。同时,低温等离子体合成的KNiMo基催化剂具有高CO转化率亦归因于活性相无序且高度分散,这种结构提供了大量的配位不饱和活性位点以吸附和活化反应物分子。根据TEM照片可知,等离子体合成的催化剂表现出粒径小(小于10 nm)、堆叠层数低(1-3层)的结构特征(参见图3)。这些薄而短的片层可以增加边、角位与基面位的比例,从而暴露出更多的活性位点,增加催化活性中心数量。

表 2 不同合成方法制备KNiMo基催化剂的HAS催化反应性能a

note: reactions were carried out at 350 ℃, 5.0 MPa, GHSV = 5000 h-1, H2/CO = 2. ROH means total alcohols and CHnis total hydrocarbons. STY is space-time yield and the product selectivity is CO2free-based. Alcohols with carbon number of 2-5 (mainly ethanol, 1-propanol, 1-butanol, 1-pentanol and 2-propanol) were obtained in the product

由表2可知,不同催化剂的总醇选择性顺序依次为KNiMo-DPS(75.1%) > KNiMo-CPS(70.3%) > KNiMo-DTS(64.2%) > KNiMo-CTS(61.4%)。前期已报道的HAS研究表明,非解离活化的CO对于CO加氢成醇过程是必不可少的[45,46]。根据图6和表1所示CO-TPD表征结果,KNiMo-DTS和KNiMo-CTS催化剂对CO非解离活化的能力相对较低,因此,会导致总醇选择性的下降。而低温等离子体法合成的KNiMo基催化剂(KNiMo-DPS和KNiMo-CPS)具有高的非解离CO吸附能力,这表明低温等离子体法制备的KNiMo基催化剂更有利于CO的非离解活化和插入反应,因此,其总醇选择性相对更高。

与此同时,低温等离子体合成的KNiMo基催化剂显示出高的C2+醇选择性。其中,KNiMo-DPS催化剂对C2+醇的选择性最高,达到65.2%,ROH的STY(时空产率)为0.13 g/(mL·h)。这一实验结果可以通过以下几方面来解释:在CO加氢制低碳醇研究中,CO插入机理被广泛接受[39],Mo基催化剂上的HAS既需要在催化表面上的解离吸附CO,又需要非解离吸附CO。NiMoS相可以催化碳链生长和CO解离,而K助剂分散在其表面用以促进CO插入反应。各物种之间的协同作用对于低碳醇的合成是必不可少的。图4所示的HAADF-STEM照片表明,K、Ni、Mo元素均匀分散并且相伴共存,这说明采用低温等离子体法可以制备出具有良好结构稳定性的均匀分散KNiMo基催化剂。各元素的均匀分散共存与紧密接触有利于其之间的协同催化作用,从而提高了C2+醇选择性。

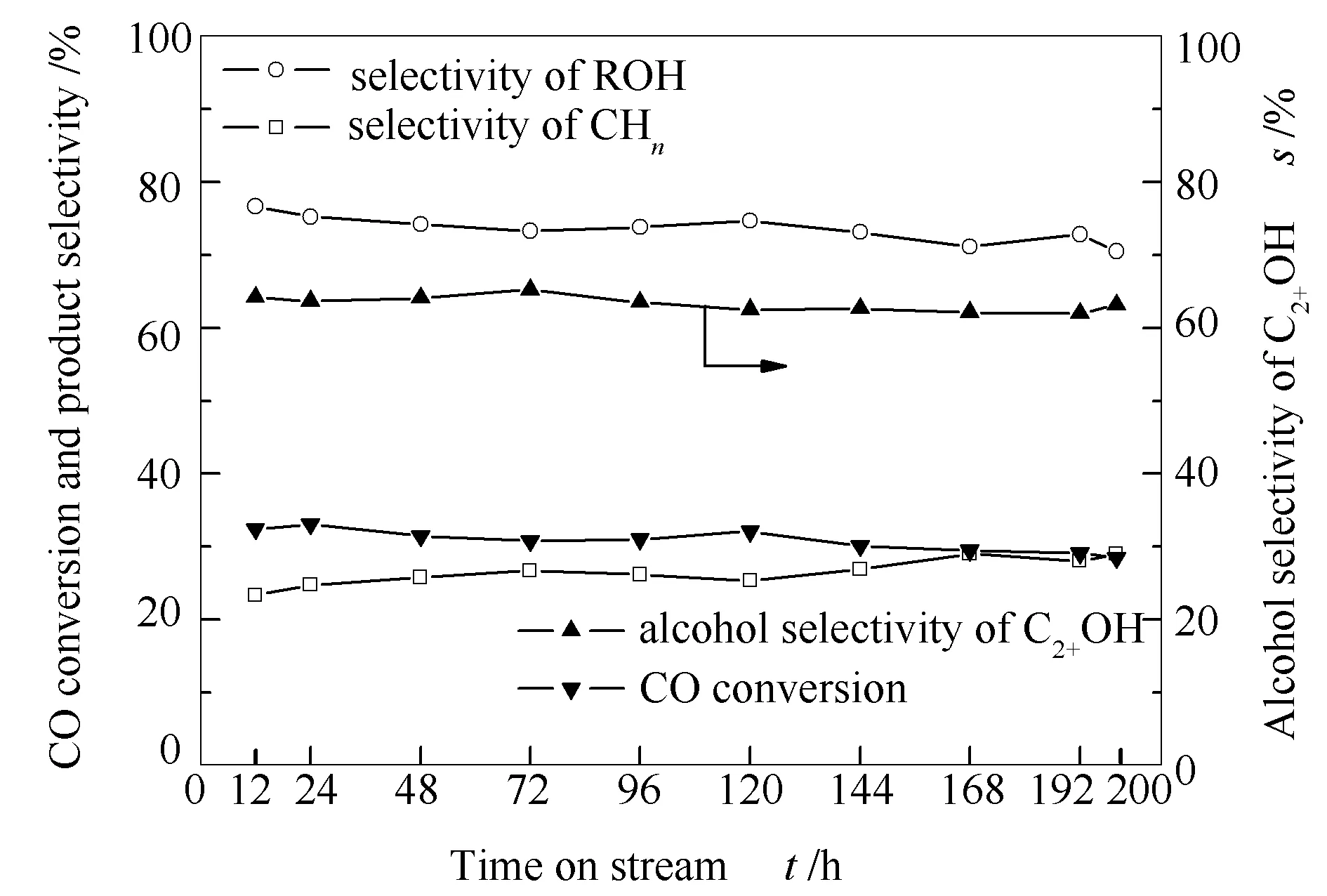

考察了低温等离子体法KNiMo基催化剂的反应稳定性,具体见图8。

图 8 KNiMo-DPS催化剂的稳定性

由图8可知,200 h在线反应低温等离子体合成的KNiMo基催化剂的催化性能稳定,未出现催化剂失活的现象。可以确定低温等离子体法制备的催化剂具有良好的稳定性,也进一步说明各物种之间的协同作用在CO加氢反应过程中保持良好。

图9(a)为KNiMo-DPS催化剂长周期反应前后的XRD谱图。由图9(a)可知,经长时间反应后的催化剂与反应前对比无晶相变化。根据Scherrer方程计算发现长周期反应后颗粒平均粒径由7.1 nm增大至9.3 nm左右。这也证明活性相在反应过程中具有优异的稳定性。以上结果表明,KNiMo催化剂在CO加氢制低碳醇反应体系中可以稳定存在,并保持良好的反应性能。此外,如图9(b)所示,传统热法制备的KNiMo催化剂在反应达到稳态后也未存在新物相的生成,这一结果与文献报道的结果相一致[47],即Mo基催化剂在CO加氢反应中可以稳定存在。

图 9 KNiMo-DPS催化剂(a)和KNiMo-CTS催化剂(b)反应前后的XRD谱图

3 结 论

采用低温等离子体法在温和条件下合成了高性能KNiMo基催化剂。催化剂具有更薄、更短的片层结构并暴露出更多边、角位的催化活性位,促进了CO加氢活性和低碳醇的生成。与传统热法相比,低温等离子体法不仅缩短了制备时间,还合成出层数少、粒径小的高分散KNiMo基催化剂。其中,KNiMo-DPS催化剂表现出最优的HAS催化反应性能。在5 MPa、350 ℃、空速5000 h-1的反应条件下,CO转化率达到32.3%,总醇选择性75.1%,其中,总醇中C2+醇的选择性为65.2%。