高压预冷器管板变形原因分析

2019-05-31

(1.中国石油工程建设有限责任公司 西南分公司,成都 610041;2,四川大学 建筑与环境学院,成都 610065)

0 引言

高压预冷器是天然气处理厂脱水脱烃装置的关键设备,具有操作压力高、工作温度低、原料气介质腐蚀性强、温差大、换热面积大、易形成水合物等特点。若采用常规固定管板预冷器,存在管板过厚、温差应力大、设备加工制造困难等技术难题;而采用基于薄管板技术的预冷器,其“柔性管板”的厚度仅为常规固定管板厚度的1/5左右,可有效降低管板上的温差应力,降低设备加工制造难度[1-7]。对于薄管板预冷器的结构设计,难以用传统的经验计算进行准确计算,匡良明等[8-9]利用基于塑性极限和弹性安定性理论完成了分析计算,相应GB 151—1999《管壳式预冷器》推荐按欧拉临界应力公式计算换热管的失稳载荷,将稳定安全系数取为1.5。

随着薄管板高压预冷器的大型化,在使用中也出现了新问题,对直径较大但管板较薄的换热器,换热管和管板连接处的残余应力会使管板发生翘曲。如某天然气处理厂的高压预冷器,在水压试验后管板产生了明显变形,在16.5 MPa的管程水压卸载后,前端、后端管板的凹陷深度分别为39,12 mm;在12.4 MPa的壳程水压试验时,管板凹陷深度回弹为8,5 mm;壳程水压卸载后,前端、后端管板凹陷深度回复至15 mm和10 mm。

图1 高压预冷器前端管板管程试压后变形量

图1,2示出该型薄管板高压预冷器(设备编号:R2013-6A)前端管板分别在管程水压试验后和壳程水压试验后的变形测量。

图2 高压预冷器前端管板壳程试压后变形量

因此,拟采用非线性有限元数值分析方法,研究该型设备在水压试验中产生变形的主要原因,对已产生明显变形的设备进行设计工况下的安全性评估,并推荐优化设计方案,为改进基于薄管板技术的高压预冷器设计提供理论参考。

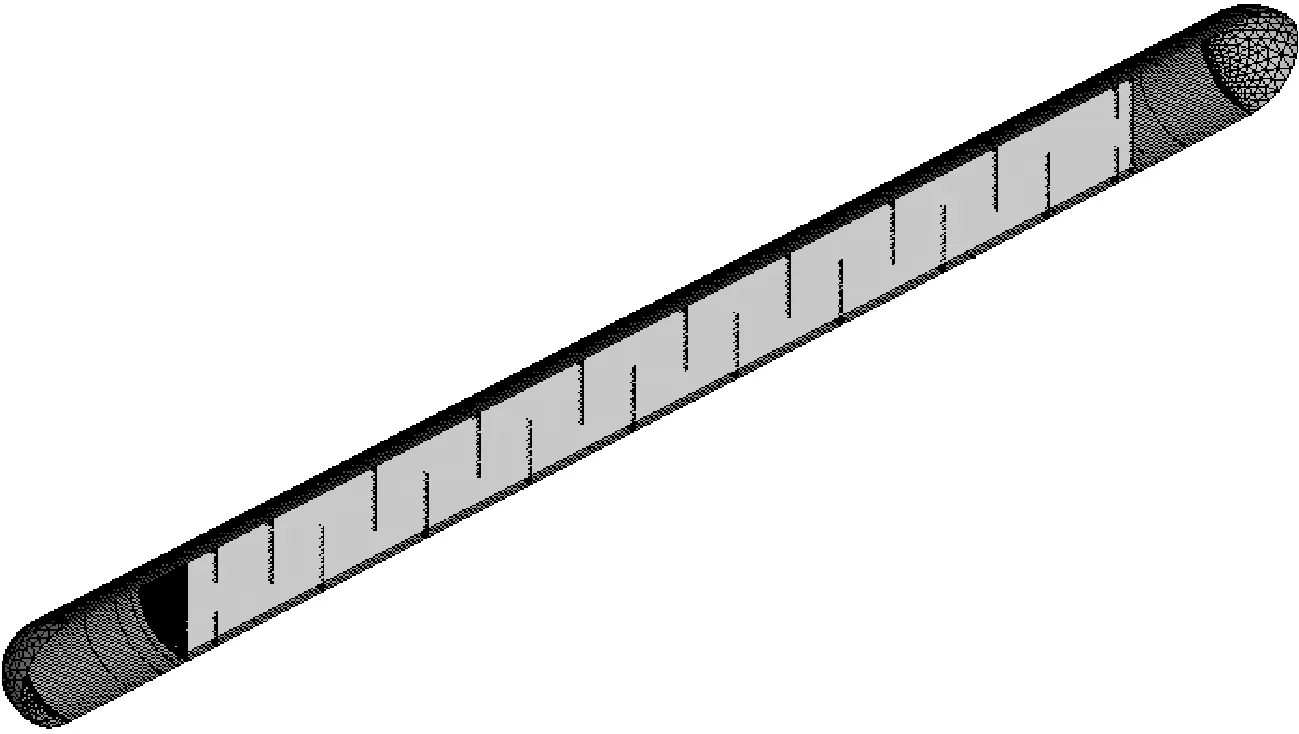

1 高压预冷器设备模型

1.1 基本结构和设计参数

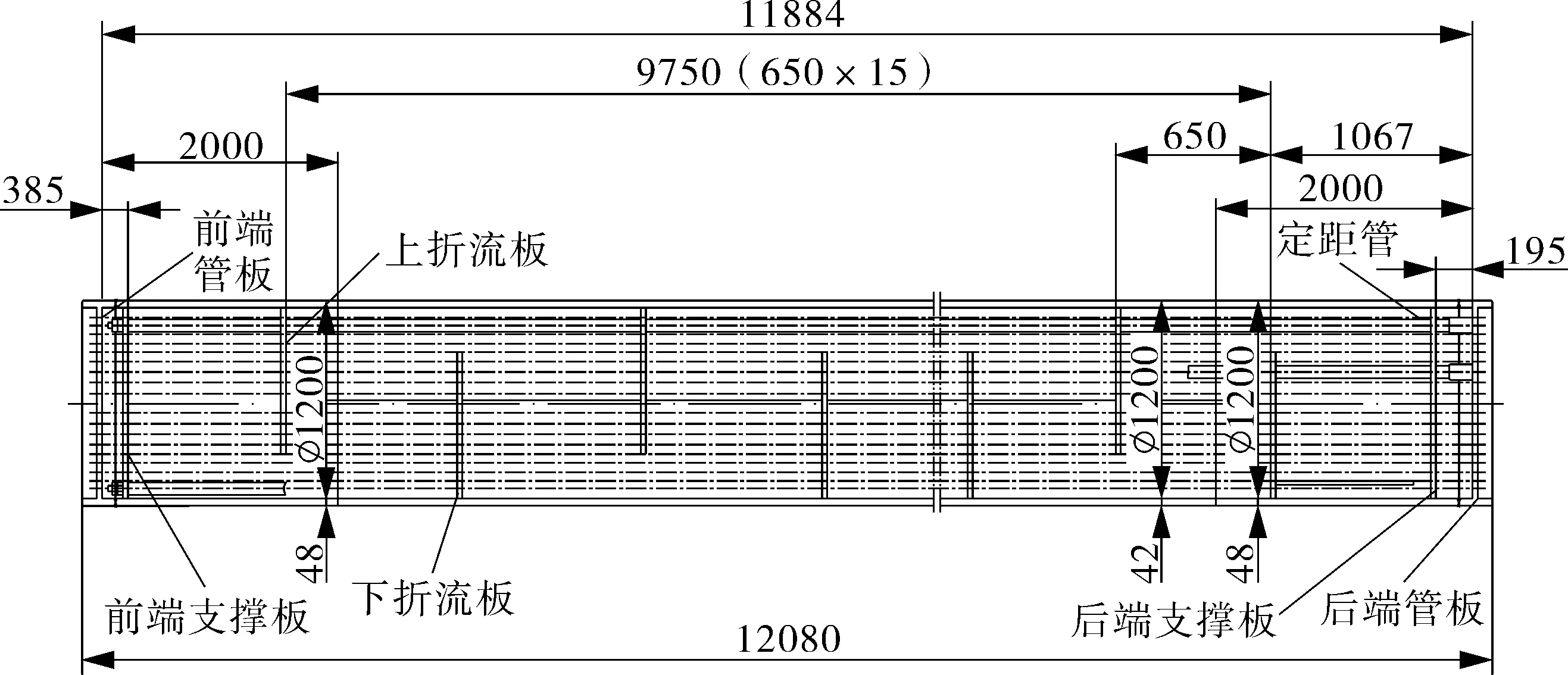

高压预冷器整体结构如图3所示。内部的2个支撑板及上下各8个折流板,由10根焊接在后端管板上的定距管固定其位置,见图4。

图3 高压预冷器整体结构

图4 支撑板、上(下)折流板布置方案

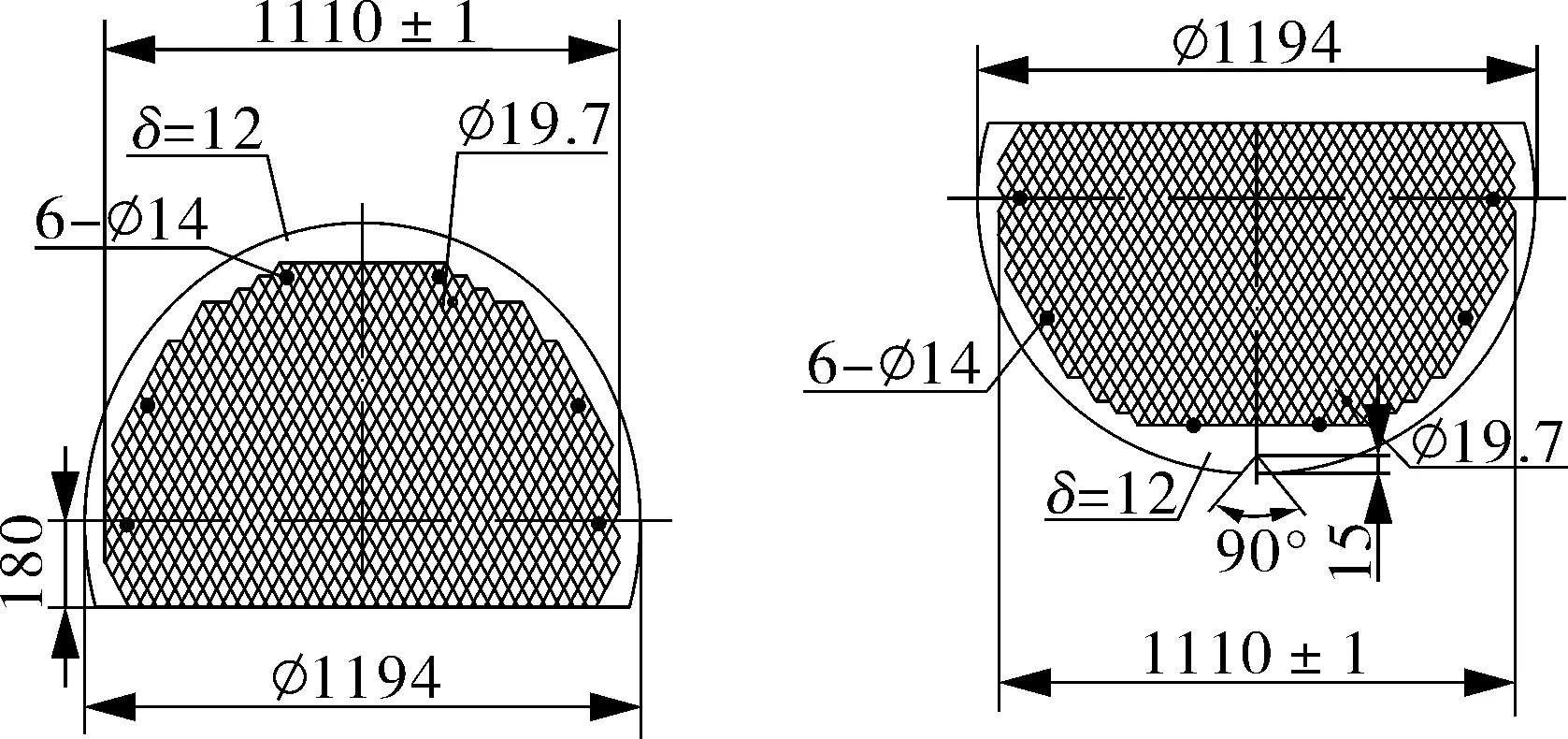

(a)管板 (b)支撑板

(c)上折流板 (d)下折流板

1 232根∅19 mm×3.2 mm换热管焊接在两端的管板上,并穿过支撑板和折流板上的∅19.5 mm圆孔。图5示出管板、支撑板、上(下)折流板的尺寸及圆孔布置方案,图中的小黑点即为定距管的连接位置。

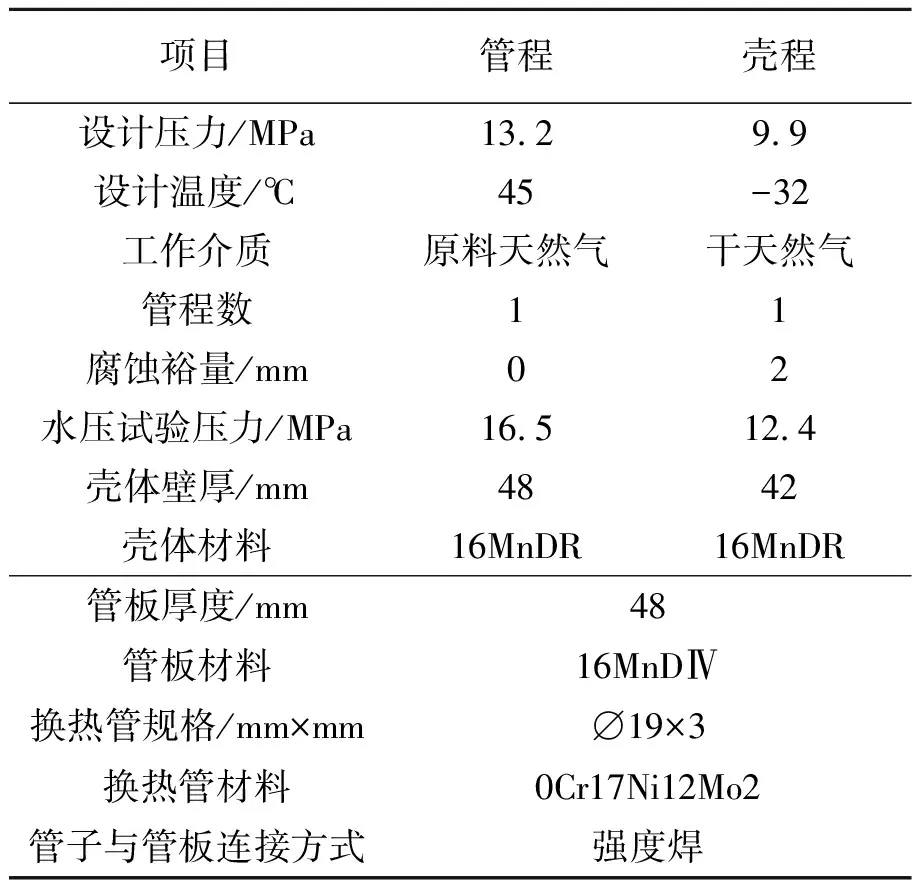

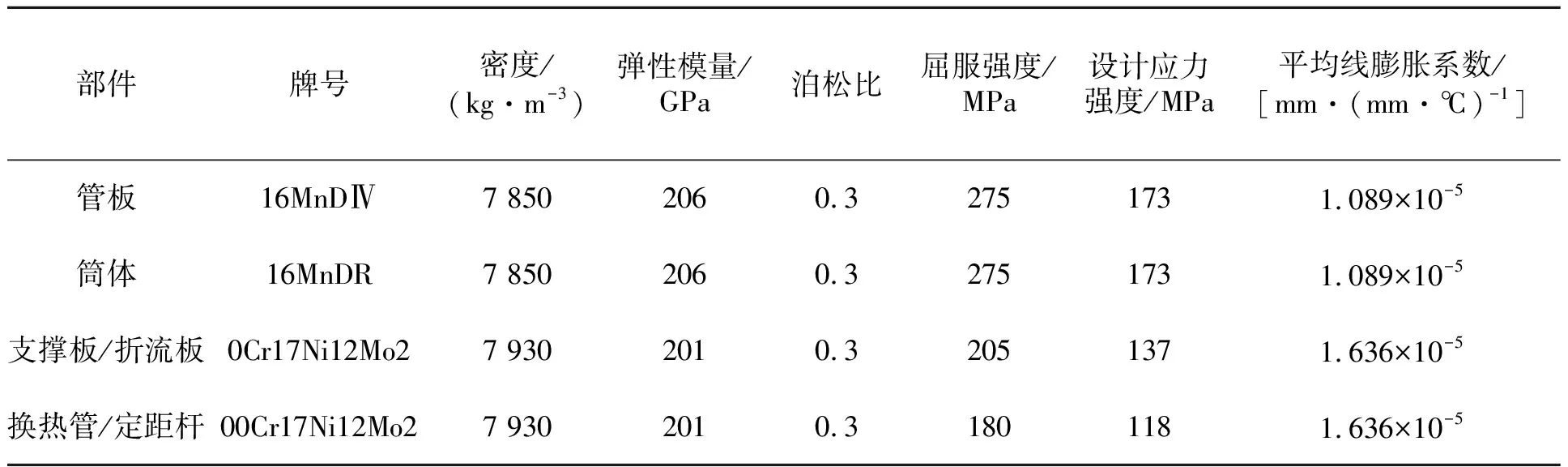

某薄管板高压预冷器主要设计参数见表1,主要材料性能参数见表2。

表1 某薄管板高压预冷器主要设计参数

表2 某薄管板高压预冷器主要材料性能参数[1]

1.2 有限元模型

1.2.1 模型简化

考虑到主要研究目的是寻找导致管板严重变形的主要原因和合理的计算规模,结合ANSYS分析软件的现有功能,在建立高压预冷器有限元计算模型时,作如下合理简化[10-11]:

(1)整个结构左右对称,只需对一半结构进行建模;

(2)不考虑设备外筒上的局部开孔对设备的影响;

(3)定距管与管板、支撑板、上(下)折流板的连接用ANSYS软件的“点焊”功能来模拟;

(4)将支撑板与上(下)折流板上的圆孔简化成边长为直径的方孔。

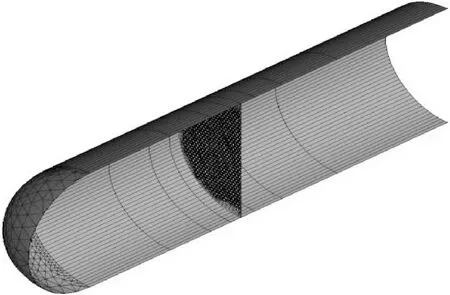

1.2.2 有限元离散

高压预冷器外筒及管板采用ANSYS软件的8节点Shell 281单元,支撑板和折流板使用8节点三维实体单元Solid 185,定距管使用Beam 188梁单元。定距管与支撑板、折流板和管板的连接,使用ANSYS软件的“点焊”功能来模拟。在自重分析中,换热管使用3节点的Beam 189单元,考虑的接触关系包括外筒内壁与支撑板/折流板侧面构成面-面接触,以及换热管外壁与支撑板/折流板上孔洞构成线-面接触。在水压试验过程的数值模拟中,上述两类接触关系均不再单独加以考虑,即在支撑板/折流板上施加由自重分析得出竖向位移,而换热管采用非线性弹簧单元Combin 39。高压预冷器的有限元模型见图6。

(a)整体

(b)局部

1.2.3 约束条件及载荷

(1)在对称面上施加对称约束条件;

(2)在对称面内施加简支约束,以限制设备的刚体位移,即在两侧管板底部施加y向约束,在外筒底部的中点处施加z向约束;

(3)在水压试验工况的数值模拟中,各支撑板和上(下)折流板在y方向施加指定位移约束,其数据来源于高压预冷器结构在自重作用下的分析结果;

(4)载荷为结构自重、管程压力和壳程压力;管程压力加载在与换热管内壁相连通的空腔的壁面上,壳程压力加载在与换热管外壁相连通的空腔的壁面上;

(5)在水压试验中,加载过程为管程加载→管程卸载→壳程加载→壳程卸载;在设计工况中,管程压力和壳程压力是同步加载的。

2 换热管失稳特性分析

2.1 试算分析

管板在水压试验过程中的实测最大变形约为39 mm,相对于管板直径1 200 mm仍可近似为小变形。对高压预冷器的管程试压过程进行基于几何线性的试算分析,结果表明,两管板在管程试压过程中的最大凹陷量分别为2.91 mm和3.82 mm,与水压试验实测结果明显不符。因此,对水压试验过程采用基于几何线性的模拟试算分析方法不正确。即使此时管板处于小变形状态,也应采用基于大变形的几何非线性分析计算方法。

由于换热管在自重作用下处于微弯状态,在水压试验的管压阶段,换热管受到两侧管板的压缩。如采用几何线性的有限元分析时,换热管的横向弯曲和轴向压缩不会耦合,因此,无法反映换热管在压弯组合下可能会出现屈曲失稳的情况。

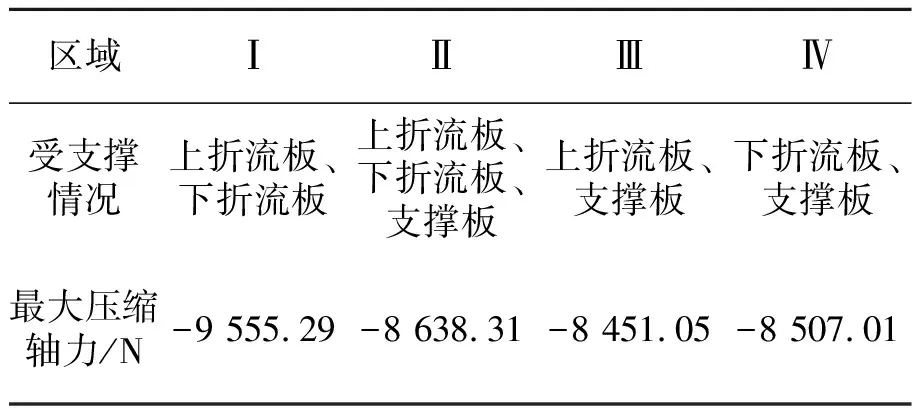

试算分析表明,换热管在管压阶段的失稳,可能是管板在水压试验中产生严重变形的原因。为进一步验证该推断,表3列出换热管在管压阶段的最大压缩轴力,换热管具体分区见图7。

表3 管程加载后各区换热管的最大压缩轴力

图7 换热管分区

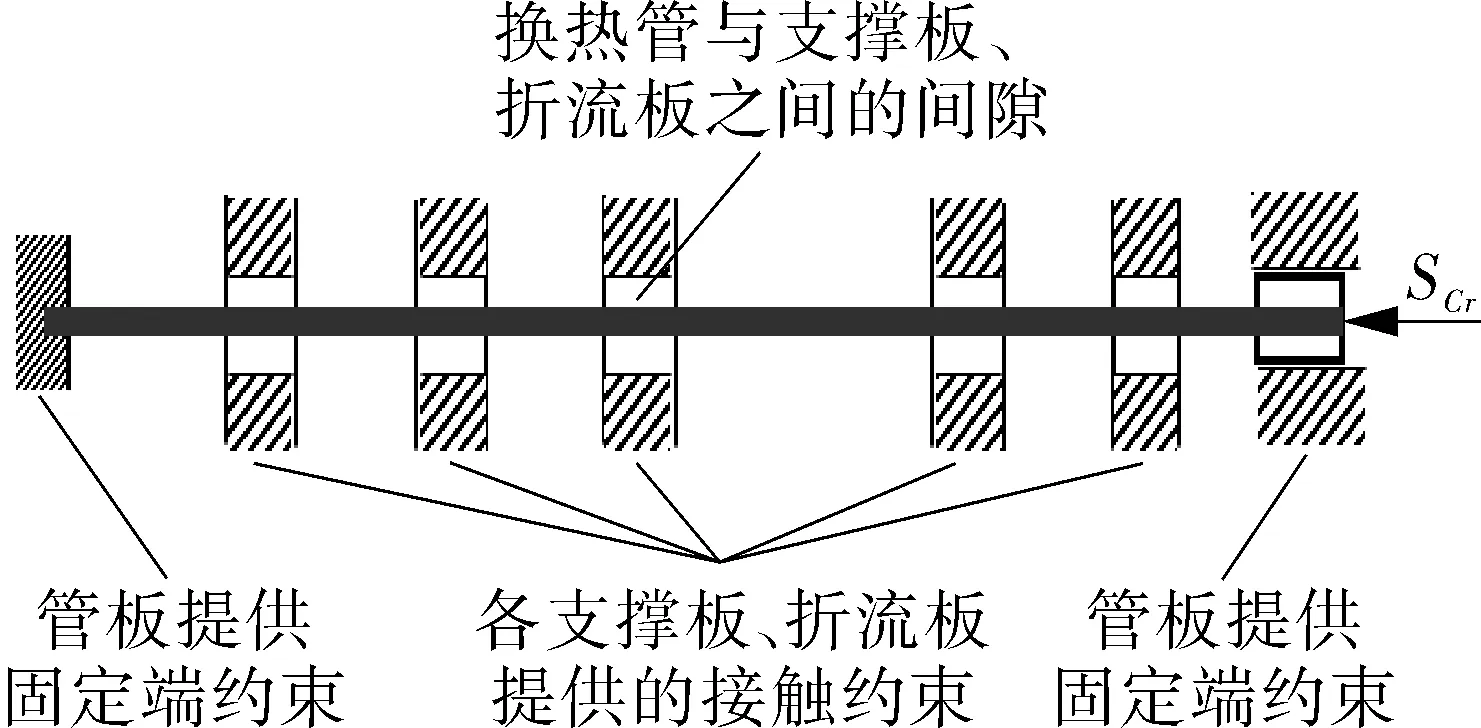

2.2 换热管临界失稳载荷

基于换热管的约束形式,确定换热管临界失稳载荷的计算模型如图8所示。每根换热管的两端焊接在管板上,并穿过支撑板、上(下)折流板上的圆孔(0.35 mm的间隙);同时,支撑板和折流板与预冷器外筒内壁也存在3 mm的径向间隙。在自重作用下,换热管将与支撑板和上(下)折流板发生接触,各支撑板和折流板也会与外筒内壁发生接触。为此,采用基于非线性有限元方法来确定换热管的临界失稳载荷[12-13]。

图8 换热管临界失稳载荷计算模型

表4 支撑板、上(下)折流板y向位移 mm

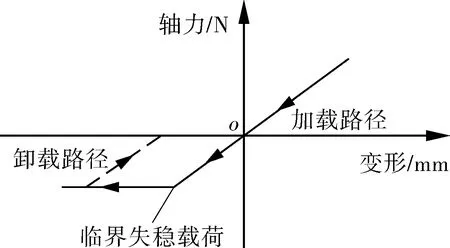

在换热管和支撑板、折流板上的孔洞间建立接触单元,在支撑板、上(下)折流板上施加y向指定位移约束,其数据来源于对结构在自重作用下的变形分析,见表4。在换热管一端以每步0.01 mm施加轴向压缩位移直至计算发散,读出最后一个收敛步所对应的轴力,即为换热管的临界失稳载荷,如图9所示。各区域内换热管的临界失稳载荷的计算结果见表5。

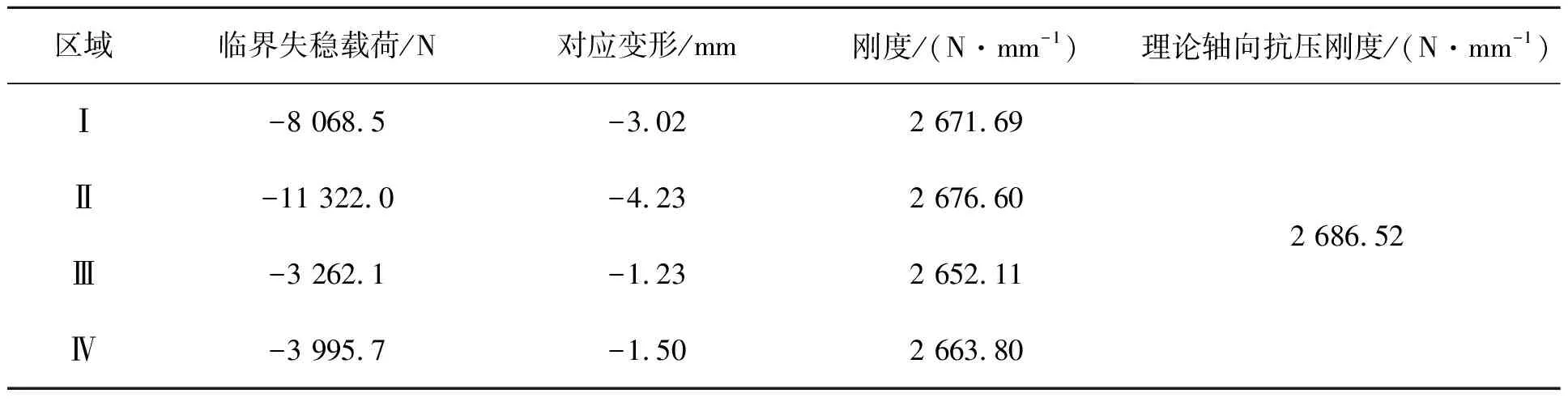

由表5可以看出,换热管在失稳前的刚度略小于其理论轴向抗压刚度,说明失稳前各换热管的承载形式是轴向承压,也反映了其在自重下的弯曲变形以及与支撑板和折流板接触的影响。各区换热管临界的失稳载荷对应的应力均小于换热管所用材料的屈服应力,即换热管的失稳仍是弹性失稳。

图9 非线性弹簧单元变形-轴力图

表5 各区域内换热管的临界失稳载荷

结合表2可知,Ⅰ,Ⅲ,Ⅳ区中换热管的最大压缩轴力超过了对应的临界失稳载荷,这也验证了试算分析阶段的推断,说明换热管在管压阶段的失稳,是管板在水压试验中产生严重变形的原因。

3 水压试验工况模拟分析

若使用前面预冷器结构自重分析时所建立的有限元模型进行水压试验工况的模拟,则整个分析过程呈现异常复杂的非线性特性,不仅包含着数千组接触单元,且必须考虑大变形效应,以反映换热管在压弯耦合作用下的失稳,以及换热管在失稳后管板可能的弹塑性变形;这样当换热管失稳后,系统的刚度矩阵会变得奇异,从而使分析过程终止。

在换热管失稳前,弹簧的轴向变形与轴力呈线性关系,其斜率即为表5中所列的轴向刚度;换热管失稳后,假设其为零刚度,即单元的变形与轴力曲线变为水平,而且非线性弹簧的卸载路径平行于加载路径(见图9)。因此,可采用ANSYS软件的非线性弹簧单元Combin 39来模拟换热管。

在将换热管简化为非线性弹簧后,在支撑板、折流板上无法施加各换热管的自重载荷。只能依据表4中自重分析的结果,在支撑板、折流板上施加y向指定位移约束,以综合体现换热管与支撑板、折流板的相互作用,以及支撑板、折流板与外筒的接触。

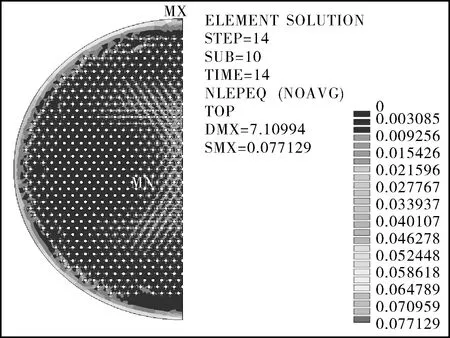

水压试验计算工况依次按以下四阶段进行:管程加载→管程卸载→壳程加载→壳程卸载。且每个阶段按十级加载/卸载。计算分析结果表明,在管程加载至4.95 MPa时,换热管出现失稳,图10示出各阶段的失稳换热管的分布。

注:图名括号内数字为整个截面上失稳换热管的数量

图10 加载各阶段的失稳换热管的分布

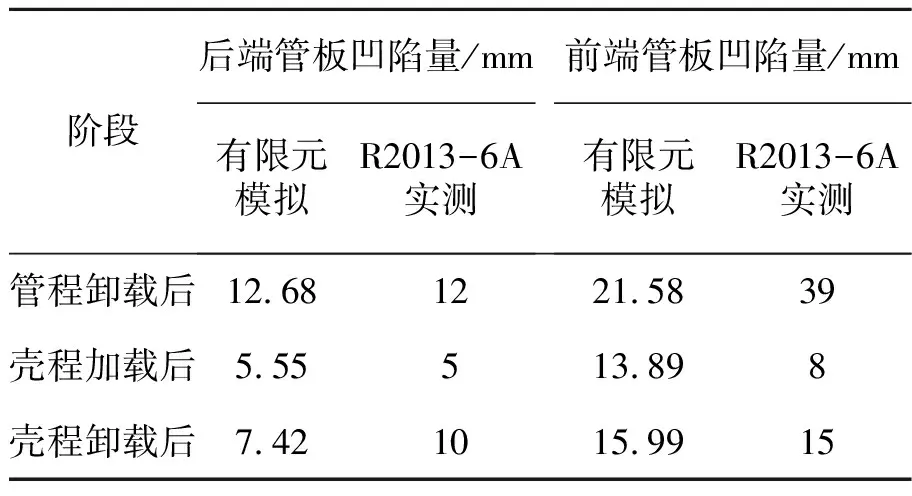

表6列出管板凹陷量的分析结果与水压试验数据的对比,管板的凹陷量取为管板z向位移差的最大值。

表6 管板凹陷量的水压试验与数值模拟结果

从表6可以看出,管板凹陷量的数值结果与试验数据吻合较好,基本反映了实际的水压试验过程;这也表明,采用非线性弹簧单元来模拟换热管在失稳前及失稳后的变形特性是基本合理的。

通过分析计算结果表明,换热管因过大轴向压力失稳,是管板在水压试验时产生明显(残余)变形的主要原因。后端管的凹陷量(残余变形)小于前端管板,其原因在于后端管板上焊接的定距管提供了更大的支撑刚度;由于结构失稳后通常呈现出复杂的变形行为,甚至出现负刚度,而计算模型仅假定换热管失稳后为零刚度,使得前端管板在管程卸载后的变形计算结果与实测数据存在更大的偏离;由于壳程加载与管程加载反向,因此经过壳程加载和卸载后,两个管板的残余变形计算值均与实测数据吻合良好。以上分析结论可为水压试验后具有残余变形的预冷器进行设计工况下的安全性评定提供技术支撑。

4 设计工况下的安全性评估

通过应力分析计算找到水压试验工况下引起管板变形的真正原因后,还需要在设计工况下对管板和设备筒体进行安全分析评定[14-15]。虽然筒体处于弹性状态,但由于压力试验后的管板已有残余变形,因此,本设备在按JB 4732—1995《钢制压力容器——分析设计标准》进行应力分类评定的同时,对管板按弹塑性分析方法进行极限载荷分析评定。

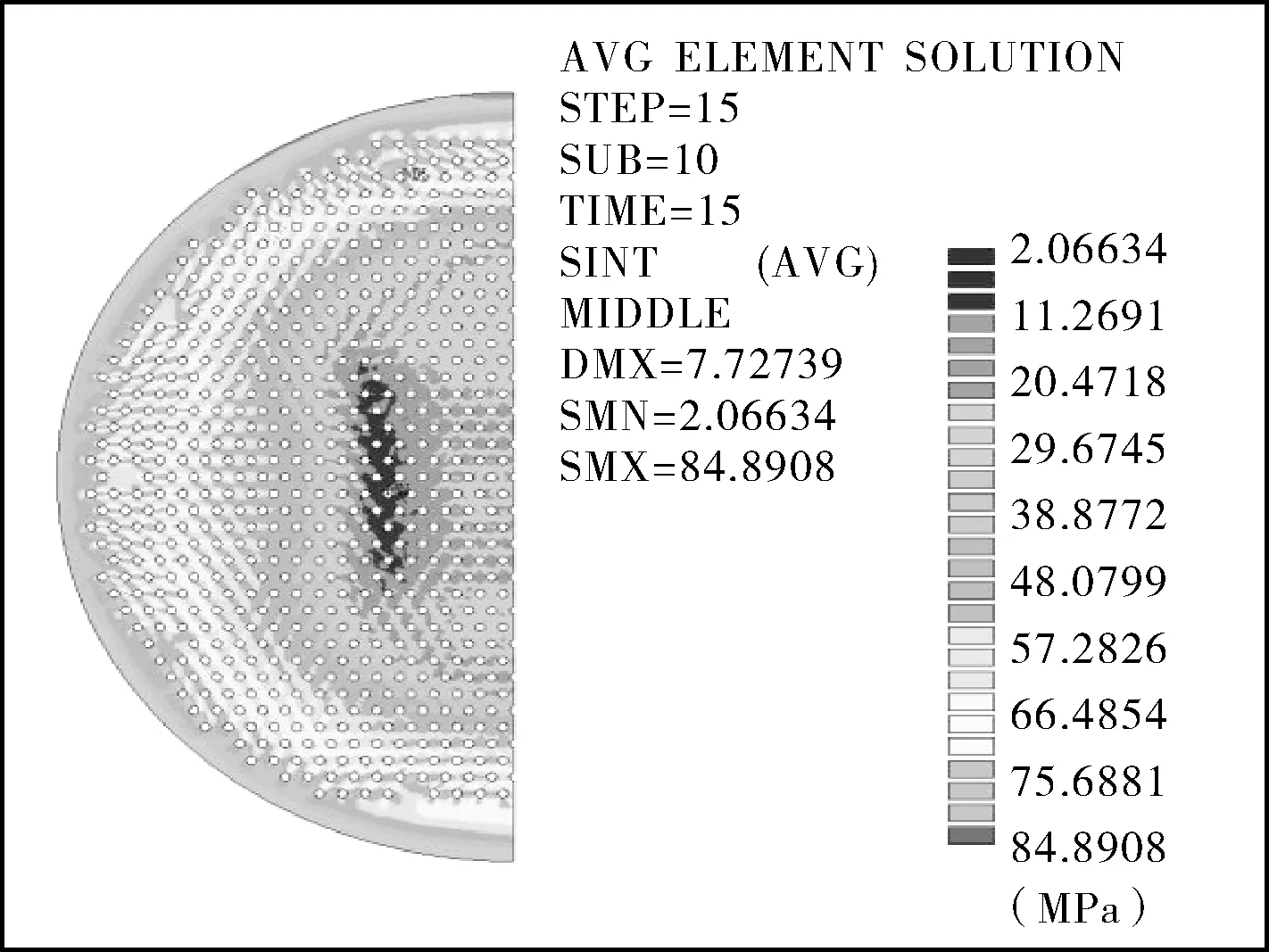

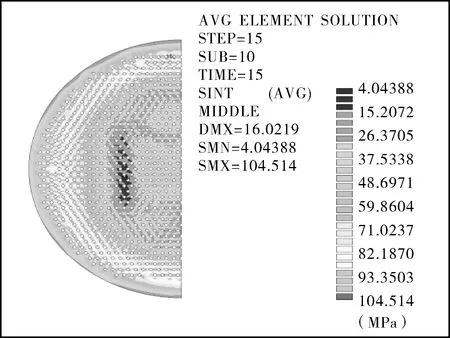

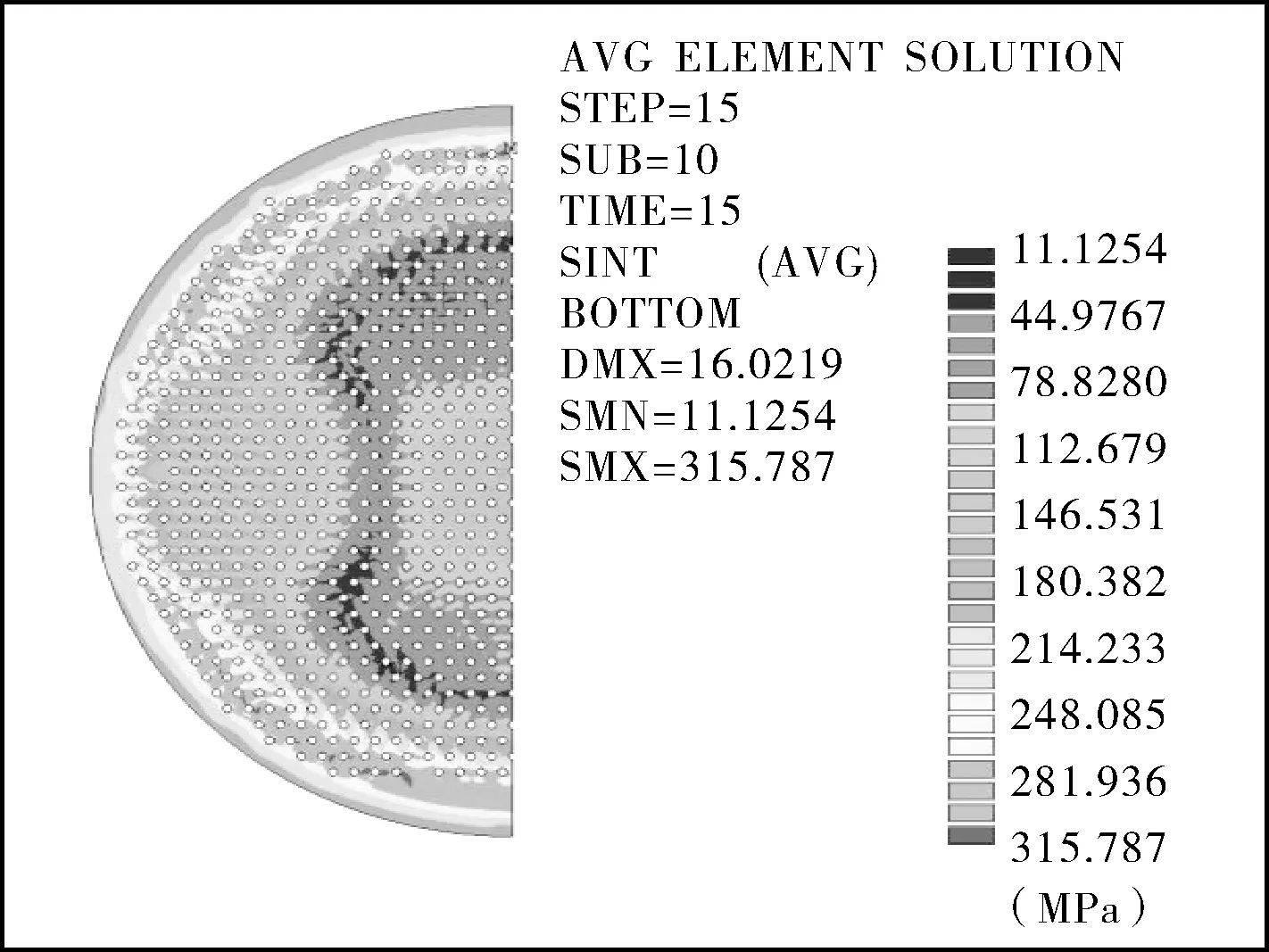

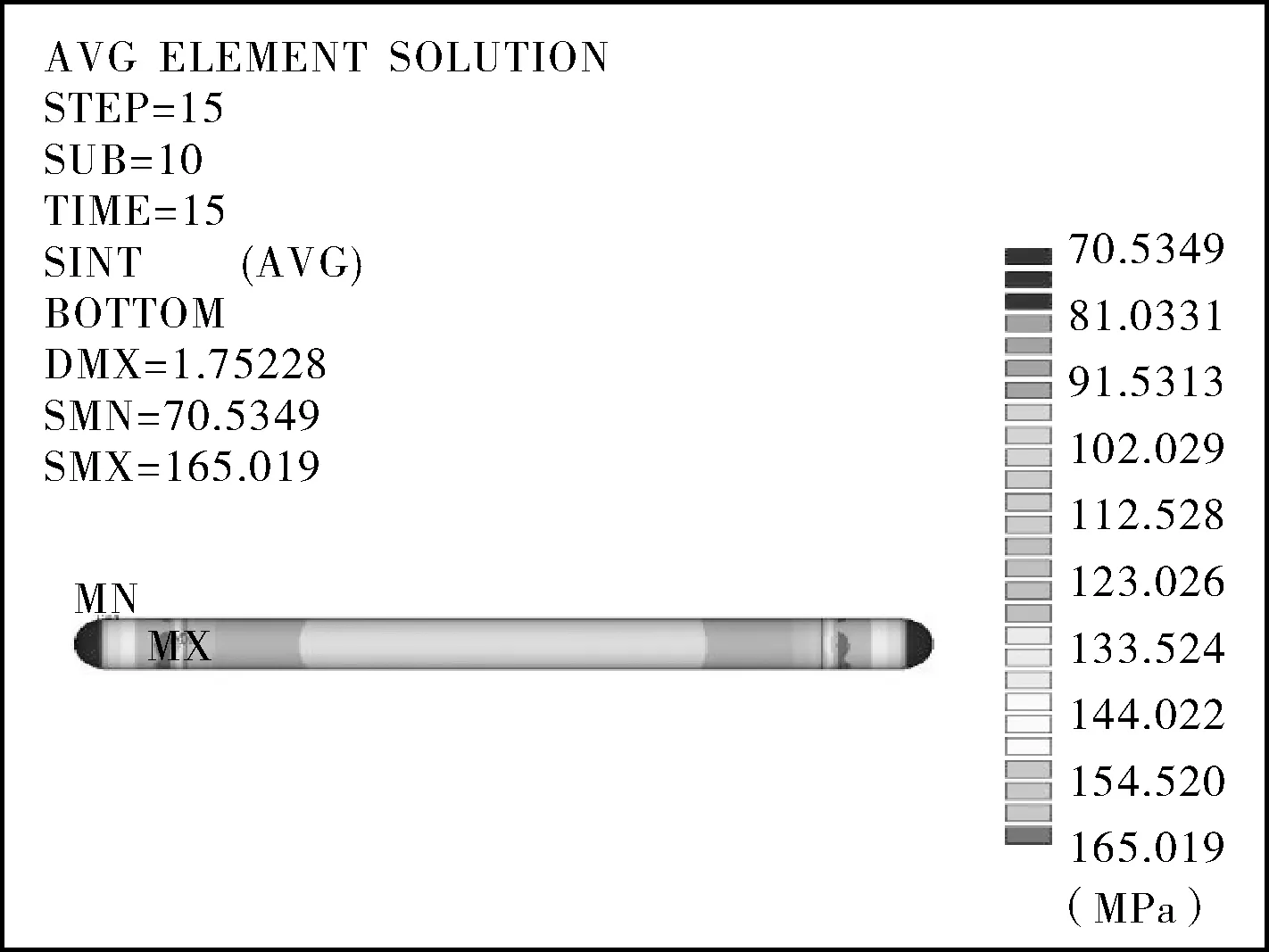

4.1 应力线性化分析评定

在完成水压试验模拟分析的基础上,继续按设计工况的加载,此时,管程压力13.2 MPa和壳程压力9.9 MPa同步加载;同时考虑温度载荷,管程设计温度为45 ℃,壳程设计温度为-32 ℃;由于结构被聚氨酯保温层覆盖,筒体外壁的温度取对应内壁的温度。图11示出设计工况下后端管板的中面、壳程侧的当量应力强度SINT分布;图12示出设计工况下前端管板的中面、壳程侧的当量应力强度SINT分布;图13示出壳程筒体中面、外侧面的当量应力强度SINT分布。

(a)后端管板中面

(b)后端管板壳程侧

图11 设计工况下后端管板中面、壳程侧应力强度分布

(a)前端管板中面

(b)前端管板壳程侧

图12 设计工况下前端管板中面、壳程侧应力强度分布

由于使用壳单元对预冷器的管板和外筒进行有限元离散,壳单元中面上的应力强度SINT即薄膜应力。由于管板上有大量的开孔,管板中面的应力强度应为一次局部薄膜应力SⅡ;设备筒体中面的应力强度应为一次总体薄膜应力SⅠ;外筒和管板的顶面或底面应力强度为一次加二次弯曲应力SⅣ[15]。

根据JB 4732—1995《钢制压力容器——分析设计标准》规定,在各应力评定路径上,SⅠ应小于许用应力,SⅡ应小于许用应力的1.5倍,SⅣ应小于许用应力的3倍。具体评定结果见表7。对水压试验后管板产生残余变形的高压预冷器,在设计工况下工作时,其管板与外筒满足安全性评定要求。

(a)壳程筒体中面

(b)壳程筒体外侧

图13 设计工况下壳程筒体中面、外侧面的当量应力强度分布

表7 预冷器管板和壳程筒体的应力线性化评定结果

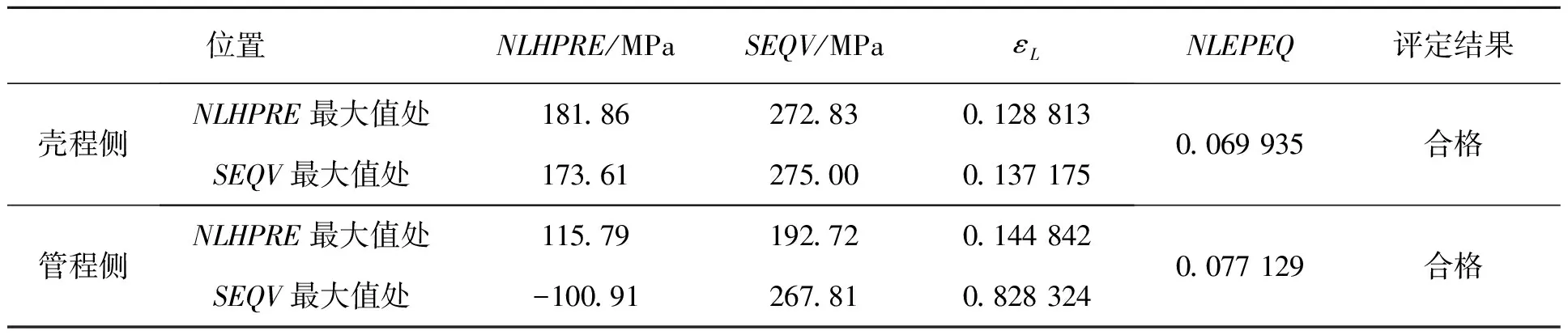

4.2 弹塑性分析局部失效评定

(1)参照ASME Ⅷ-2 《压力容器建造另一规则》中的弹塑性分析法,进一步对高压预冷器的管板进行局部过度应变失效安全性评定。

高压预冷器任意部位的三轴应变极限εL按下式计算:

(1)

式中εLu——单轴向应变极限;

m2——铁素体钢的材料系数,m2=0.6×

(1-R),εLu=m2;

R——设计温度下材料的屈服强度与抗拉强度之比。

其中,当量应力σeq按式(2)计算:

+(σ3-σ1)2]1/2

(2)

若容器任意部位的等效塑性应变εpep均满足式(3),则评定合格。

εpep≤εL

(3)

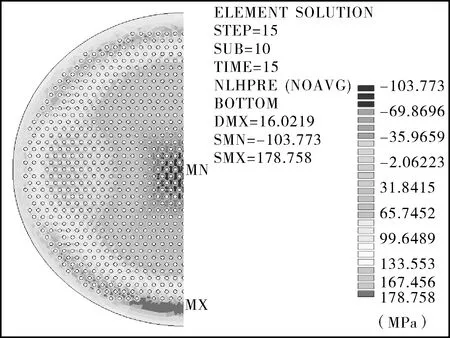

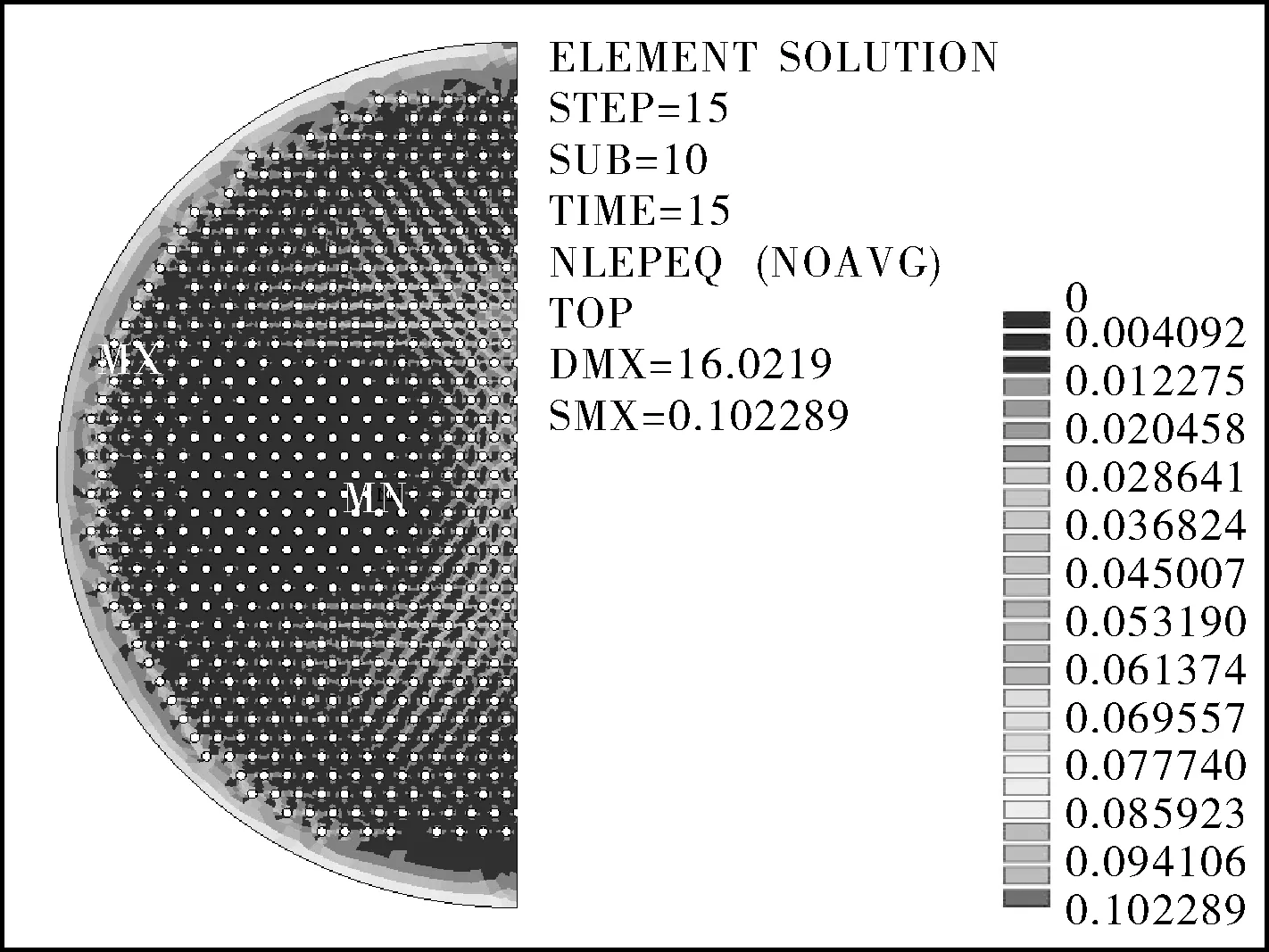

(a)壳程侧

(b)管程侧

图14 前端管板壳程侧及管程侧主应力平均值NLHPRE

(a)壳程侧

(b)管程侧

(a)壳程侧

(b)管程侧

表8 前端管板壳程侧及管程侧应变失效评定结果

表9 后端管板壳程侧及管程侧应变失效评定结果

从表8,9中可以看出,前端管板与后端管板的等效塑性应变均小于三轴应变极限,应变评定合格。由于后端管板上固定有10根支撑管,因此,前端管板等效塑性应变远大于后端管板等效塑性应变,说明数值模拟结果符合实际工况。

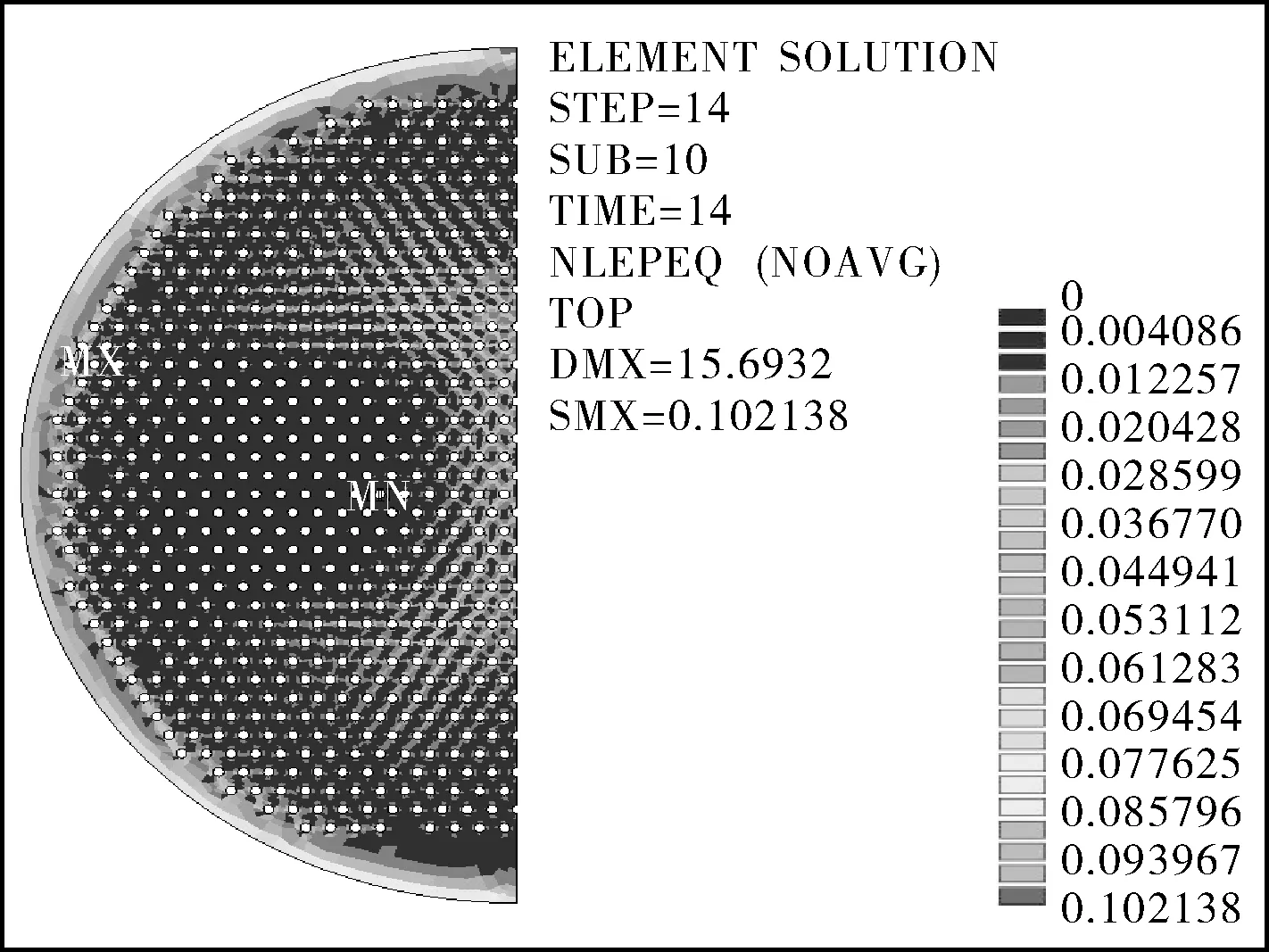

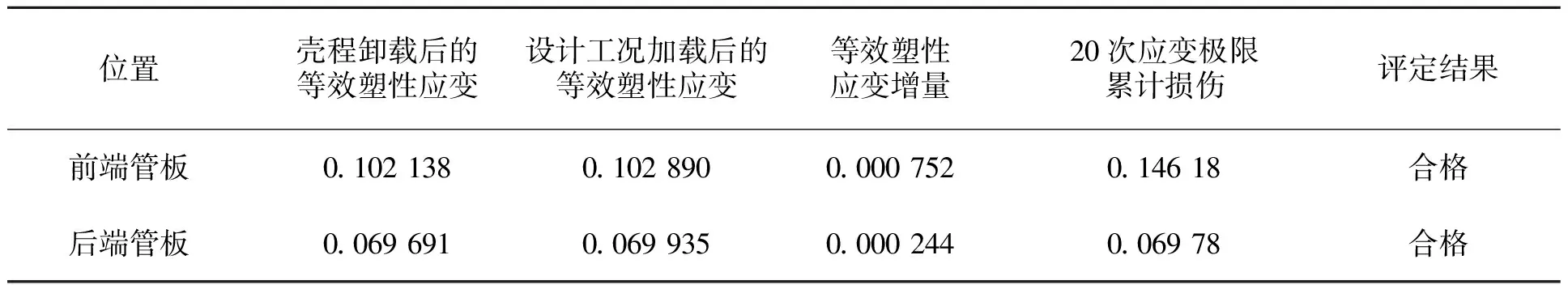

(2)参照ASME Ⅷ-2中的弹塑性分析法,考虑到设备设计使用年限内的维检修工况,假定需进行20次开停工检查,并再对高压预冷器管板局部失效的累积损伤法进行安全性评定。壳程加载后,前端管板、后端管板管程侧和壳程侧的等效塑性应变见图17,18。假设对高压预冷器重复进行20次水压试验,由于按规范要求高压预冷器应进行热整体处理,因此由成形引起的应变极限取为0,在目前计算结果的基础上,将设计工况加载后与壳程卸载后的等效塑性应变增量除以设计工况加载后的等效塑性应变,再乘以20次,得到应变极限累计损伤值,如表10所示。

(a)底面

(b)顶面

图17 壳程卸载后,前端管板等效塑性应变图

(a)底面

(b)顶面

表10 管板累积损伤评定结果

取管板上等效塑性应变最大值位置对管板进行评定,根据表10可知,20次水压试验结果叠加,其应变极限累计损伤均小于1,管板评定合格。

5 结论

(1)采用基于大变形的几何非线性分析计算方法,完成高压预冷器在水压试验过程下的数值模拟,其管板残余变形的计算结果与实测数据吻合良好,表明所采用分析计算方法的正确性;

(2)分析计算表明,换热管在水压试验过程中,管程加载阶段的失稳是导致管板产生明显变形的主要原因;

(3)在换热管进入失稳状态后,应采用包含零刚度特性的非线性弹簧单元来模拟换热管在失稳前后的变形特性,方可进行预冷器管板及外筒在换热管失稳后的变形及应力分析;

(4)在水压试验中对管板已产生残余变形的预冷器,在设计工况下,对外筒和管板,首先采用弹性名义应力法,按JB 4732—1995《钢制压力容器——分析设计标准》进行应力分类安全评定合格;其次,参照ASME Ⅷ-2《压力容器建造另一规则》、按弹塑性分析法,对管板进行弹塑性分析局部失效评定合格。

(5)对基于薄管板技术设计的高压换热器,应采取优化设计措施,提高内部换热管的临界失稳载荷,注重安全性分析评估,避免在水压试验中管板产生过度变形,影响设备的使用和安全。