GB/T 34019—2017《超高压容器》标准分析

2019-05-31陈志伟1杨国义1郑津洋

陈志伟1,李 涛,杨国义1,郑津洋

(1.全国锅炉压力容器标准化技术委员会,北京 100029;2.浙江大学,杭州 310027)

1 标准的制定背景

超高压容器是指设计压力等于或大于100 MPa的容器,广泛应用于低密度聚乙烯(LDPE)、等静压技术、人造水晶、食品超高压杀菌、射流切割等领域。我国在役的超高压容器已达数千台。由于此类容器的工作条件极端苛刻,往往都是高压、高温,还会伴随着循环疲劳载荷作用,失效事故屡有发生,造成很大的经济损失、甚至人员伤亡[1-3]。

为保障此类容器的安全,同时考虑其在材料、设计、制造、检测等方面的特殊要求,很多国家已针对超高压容器单独制定了适用于本国实际情况的建造标准,并按一定周期更新。如美国的ASME BPVC Section Ⅷ-3《高压容器——另一建造规则》,日本的KHKS 0220《超高压气体设备标准》等。中国于20世纪90年代初曾单独针对此类设备颁布了《超高压容器安全监察规程(试行)》[4](以下简称为规程)。该规程在总体上对超高压容器的建造提出了强制性的要求(现已合并到TSG 21—2016《固定式压力容器安全技术监察规程》[5])。

在我国承压设备标准体系中一直缺少针对超高压容器的建造标准。长期以来,国内的超高压容器设计只能参考相关规程或国外标准。这既制约该领域在我国的发展,也又带来安全隐患。

鉴于上述情况,在相应国家科研课题研究的基础上,《超高压容器》标准于2013年7月由国家标准化管理委员会批复立项,并于2018年2月1日正式实施。

2 标准的制定理念

GB/T 34019—2017《超高压容器》规定了非焊接单层超高压容器(以下简称容器)材料、设计、制造、检验和验收等方面的要求,包括超压泄放装置。标准适用于设计压力大于或等于100 MPa且设计温度范围在-40~400 ℃的容器。标准不适用于直接火焰加热的容器、核能装置中存在中子辐射损伤失效风险的容器、旋转或往复运动机械设备中自成整体或作为部件的受压器室(如泵壳、压缩机外壳、涡轮机外壳、液压缸等)、移动式容器、军事用途容器。在我国现有压力容器标准体系中,针对超高压容器的特点做了如下考虑:(1)基于失效模式的设计思路引入先进的设计方法;(2)更低的设计余量;(3)更加严格的材料性能要求;(4)更加详细的应力分析,强制性的疲劳评定要求;(5)考虑自增强工艺等产生的平均应力对容器疲劳寿命的增益;(6)适合厚壁圆筒的检测技术,更严格的无损检测要求。

3 标准考虑的失效模式

标准首次将基于失效模式的设计作为标准的编制思路,并将失效模式分为标准涵盖的失效模式和工程上应考虑的失效模式两类。

标准涵盖的超高压容器的失效模式包括脆性断裂失效、塑性垮塌失效、局部过度应变失效、疲劳失效、棘轮失效、泄漏失效。针对以上6种失效模式,在相应章节给出了相应的选材、设计和结构要求。同时,明确标准不可能涵盖超高压容器涉及的所有失效模式,除本标准所涵盖的失效模式外,设计人员在设计时还应充分考虑容器在运行过程中可能出现的其他失效模式,如介质腐蚀、碱脆等,标准定义为工程上应考虑的失效模式。

容器的失效模式是指容器丧失其规定功能或者危及安全的事件及其本质原因。标准给出了超高压容器可能涉及到的主要失效模式的定义。

(1)脆性断裂:容器未经明显的塑性变形而发生的断裂。

(2)塑性垮塌:在单调加载条件下容器因过量总体塑性变形而不能继续承载导致的破坏。

(3)局部过度应变:容器结构不连续处因材料延性耗尽而产生的裂纹或者撕裂。

(4)疲劳:循环载荷作用下,容器在某点或者某些点产生局部的永久性损伤,并在一定载荷循环次数后形成裂纹或裂纹进一步扩展至完全断裂。

(5)棘轮:容器同时承受恒定载荷和循环载荷作用,容器产生逐次递增的塑性变形累积现象。

(6)泄漏:容器本体或连接件失去密封功能。

4 标准的关键技术要点

4.1 基本壁厚计算公式与安全系数

壁厚计算公式和安全系数是超高压力容器设计的基础。针对超高压容器,我国原规程中给出了两种计算方法,即:基于拉伸试验数据的Faupel公式和基于扭转试验数据的黄载生公式[6]。安全系数则是根据日本学者的统计数据[7-9],分为基本安全系数1.8和可靠性安全系数1/0.6,一并取为3.0。标准对上述公式和安全系数均进行了全面调整。

4.1.1 基本壁厚计算公式

标准保留了黄载生公式,并采用流变应力公式取代Faupel公式,作为超高压容器基本壁厚计算公式:

(1)

式中Pb——爆破压力,MPa;

K——容器外径与内径之比。

公式的调整是建立在广泛分析现有国内外标准[10-12],并统计相关爆破试验数据的基础上完成的。统计结果显示,流变应力公式的统计各项指标均优于Faupel公式。

4.1.2 安全系数

此次安全系数的调整,主要是考虑到以下技术的进步: (1)我国冶炼水平提升,国产高强钢的硫、磷含量控制水平,韧性等方面性能已大幅提高;(2)无损检测技术的进步使得缺陷检出率大大提高;(3)设计技术的改进,如通过采用断裂力学方法对设备进行疲劳评定,从而使容器设计的可靠性提高等。

标准采用“分安全系数”的思路对安全系数也进行了全面调整,具体为:当按照材料的拉伸试验数据计算爆破压力时,安全系数应当取大于或者等于2.2,对于超高压水晶釜应当取大于或者等于2.4;当按照材料扭转试验数据计算爆破压力时,应当取大于或者等于2.2。

其中,针对超高压水晶釜的安全系数2.4是根据试验数据的失效概率统计结果获得的,通过统计容器材料屈强比大于0.8的爆破试验数据,获得可靠性安全系数1/0.684,基本安全系数1.6,最后取整为2.4。安全系数2.2则是基于实际工程考虑与流变应力计算公式的计算精度进行的调整。

4.2 设计方法

相对于以公式图表为手段的常规设计标准GB 150以及以板壳理论应力分类为手段的JB 4732标准,此次超高压容器标准从基于失效模式的设计思路出发,引入了诸多新的设计方法。

4.2.1 基于有限元技术的塑性分析法

长久以来,以板壳理论为基础的应力分类法一直是我国压力容器分析设计的主要手段。然而,超高压容器由于极端的设计压力,容器的径比(外径/内径)较大,往往大于1.5,并不符合板壳理论的基本假设。也有研究[13]表明,对径比较大的容器采用应力分类法会得到不保守解。

应力分类法本质上是在计算手段不够发达的时期,采用弹性力学技术解决塑性问题的折中手段。随着计算机硬件的发展和商用有限元软件的日趋成熟,在工程上直接采用弹塑性分析成为可能。以EN 13445[14]和ASME Ⅷ-2[12]的2007年修订作为标志,基于有限元技术的弹塑性分析已成为下一代压力容器分析设计的主流方法。

因此,标准制定时放弃了应力分类法,首次在我国承压设备标准体系中引入基于有限元技术的弹塑性分析法。标准中明确提出了对数值计算软件的要求,给出了创建有限元模型、材料应力应变模型、屈服准则等要求和评定步骤。为规避塑性分析中由不收敛带来的数值解的不唯一性,标准采用载荷放大系数的手段,以放大后载荷获得唯一收敛解作为合格判定。同时,标准还给出了防止局部过量失效的弹塑性评定方法。

4.2.2 多轴疲劳评定法

标准规定对于超高压容器必须进行疲劳评定。考虑到自增强等超高压容器制造采用工艺,标准给出了考虑平均应力影响(特别是自增强处理后所产生的负平均应力对容器疲劳寿命的增益)的多轴疲劳评定法。

多轴疲劳评定法认为疲劳寿命由疲劳载荷所产生的最大切应力(变)幅决定;同时也受到垂直于最大切应力(变)平面的正应力影响。该方法已经被EN 13445和ASME Ⅷ-3标准所采纳。Osage[15]和Zeman等[16]均认为多轴疲劳评定法是下一代压力容器疲劳评定的主流方法。

标准采用多轴疲劳评定法是Findley多轴疲劳损伤模型,其一般表达式为:

Δτa+kσn=f(N)

(2)

式中Δτa——切应力幅;

k——材料参数,由Burns等[17]的研究,取k=0.2;

σn——垂直于临界面的正应力。

具体评定步骤详见标准正文。经过与统计的数百组厚壁圆筒疲劳试验[18-23]的对比,标准疲劳评定的适用性和安全性得到了验证。

4.2.3 断裂力学疲劳评定法

超高压容器多采用高强钢材料,由此带来缺口敏感性问题,极小的划痕均可能成为裂纹源。基于此,标准规定针对无法满足材料韧性条件的容器,须采用断裂力学的方法进行疲劳评定。根据Underwood等[24]开展的厚壁圆筒疲劳试验,以失效后裂纹贯穿面造成的纵向长度2cf与临界裂纹长度2cc之比作为失效严重程度的依据,将超高压容器疲劳失效划分为两大类:若cf bc≤(KIC/σs)2 (3) 在无法满足“未爆先漏”的条件时,标准要求以断裂力学为基础,假设初始裂纹的存在,以权函数法[25-28]计算应力强度,以Paris公式[29]作为裂纹扩展速率的基本公式,最终获得裂纹扩展寿命。 标准提供了目前我国超高压容器应用较为广泛的材料,包括2个材料牌号35CrNi3MoVR和36CrNi3MoVR。容器受压元件用钢应是采用电炉或转炉冶炼的镇静钢,并应经过炉外精炼(含真空处理)或电渣重熔。标准中给出了2个牌号的化学成分、热处理、低倍组织、金相组织、常温和高温力学性能、设计疲劳曲线的要求,同时对材料的硬度、弹性模量和线膨胀系数等进行了规定。 疲劳设计曲线是通过数十组单轴拉-压疲劳试验、采用Langer公式[30]的形式(见式(4)),获得了我国标准的超高压容器材料疲劳性能的最佳拟合曲线,参数分别为:A1=0.114,A2=0.002 5,n=0.495。 (4) 最后,综合考虑试验数据的分散性、实际容器工况与试样的差异等影响,最终交变应力幅值和疲劳寿命的安全系数分别取2和15,获得我国标准的超高压容器疲劳设计曲线,如图1所示。 图1 疲劳设计曲线 在超高压容器制造、使用过程中,无损检测是保证产品质量和安全使用的有效手段。超声检测同时适用于内部缺陷和外表面缺陷检测,是超高压容器的主要检测方法。然而,由于超高压容器的径比(外径/内径)通常大于1.5,周向超声检测技术难度较大,国内外还没有相应的检测标准和成熟的检测工艺。 标准在深入分析国内外超高压容器周向超声检测技术研究的基础上,通过系统研究,提出了针对不同规格超高压容器的全横波检测、横波/纵波双重波型检测和变形横波检测等工艺方法:对1.25 上述工艺方法在产品对比试样试验和超高压容器检验试验中得到成功验证。 我国压力容器标准体系中之前主要的核心标准有两个:基于规则设计方法的GB 150/T《压力容器》和基于分析设计方法的JB 4732《钢制压力容器——分析设计标准》。前者适用于设计压力小于等于35 MPa的容器;后者适用于设计压力小于等于100 MPa的容器。标准的颁布,完善了我国承压设备标准体系,填补了针对100 MPa压力容器标准的空白。在我国承压设备标准体系中,标准的相关技术既突出了超高压容器的独特性;又具有与GB/T 150,JB 4732标准不同的特色,相关对比情况见表1。 目前,针对超高压容器,世界上主要的标准有HPIS C-103《超高压圆筒容器设计指针》,HPIS C-106《高压容器标准》,KHKS 0220《超高压气体设备标准》和ASME Ⅷ-3。本标准在制定时,既参考了这些国外相关标准的相关技术;又具有我国标准自身的特点。本标准与国外相关超高压容器标准的对比情况见表2。 GB/T 34019—2017 《超高压容器》标准的制定具有以下主要特点。 (1)国内首次将基于失效模式的设计作为标准的编制思路,并将失效模式分为标准涵盖的失效模式和工程上应考虑的失效模式两类; (2)超高压容器壁厚设计公式由流变应力公式取代Faupel公式,针对不同的超高压容器给出了不同的安全系数,并引入了弹塑性分析设计方法和断裂力学疲劳评定方法; (3)给出了我国常用超高压容器材料的自主研发的疲劳设计曲线; 表1 我国承压设备标准体系中相关标准的比较 表2 国外主要超高压容器标准与我国标准的比较 (4)提出了针对不同规格超高压容器的全横波检测、横波/纵波双重波型检测和变形横波检测等工艺方法。 目前标准仍存在一些不足,如标准主要针对单层超高压容器,特别是人造水晶、低密度聚乙烯这两个工业领域的应用,而对诸如绕丝、多层等其他结构需要进一步研究。同时,由于材料性能数据的不足,标准中只涉及到了两个锻件材料牌号,分别为35CrNi3MoVR和36CrNi3MoVR。材料本构曲线直接引用了ASME规范的模型,待我国JB 4732《钢制压力容器——分析设计标准》的修订工作完成后与之衔接。疲劳设计曲线只获得到了105,高周曲线部分需要补充。4.3 材料基本性能

4.4 无损检测技术

5 比较与讨论

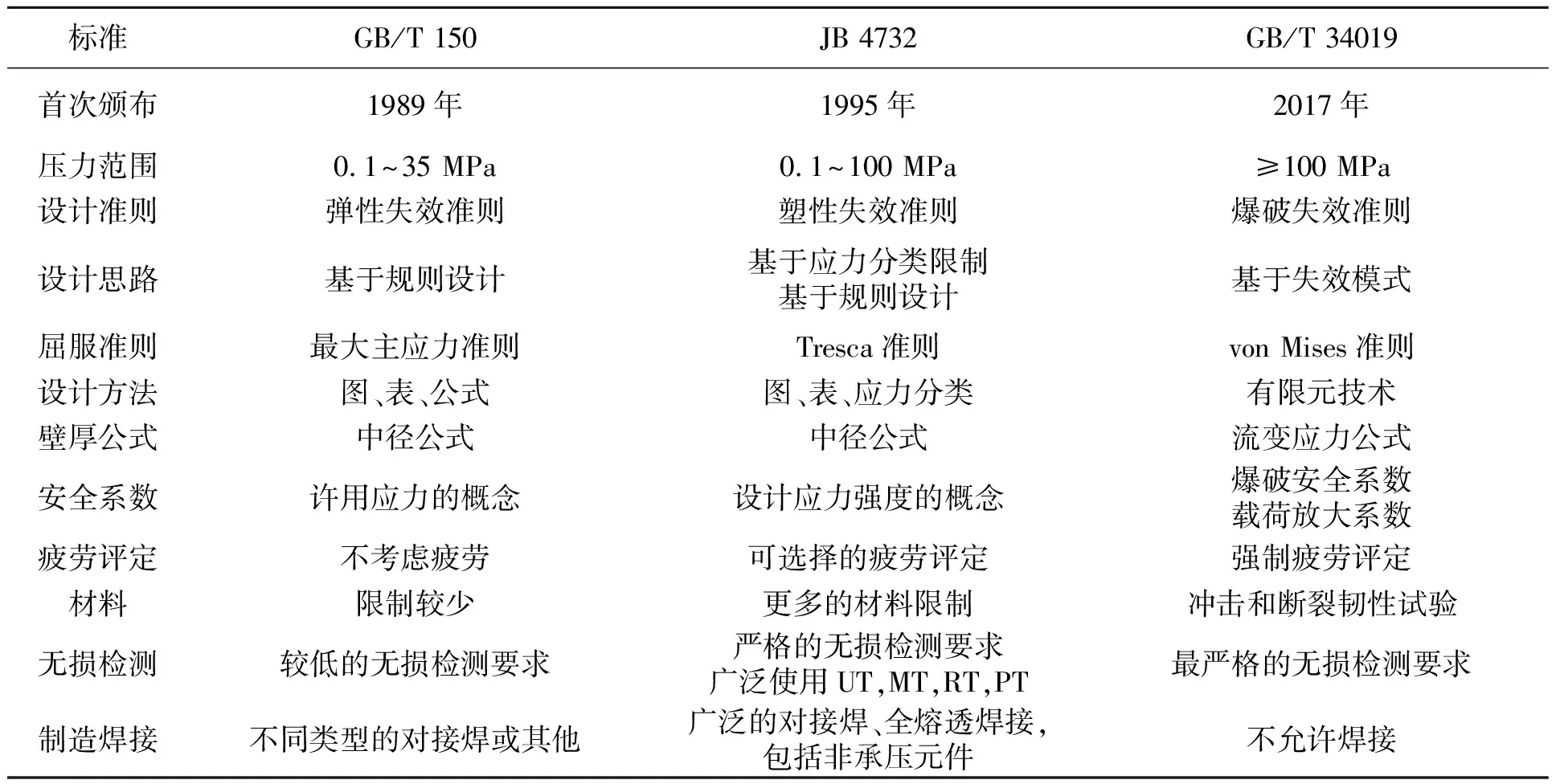

5.1 与我国现有压力容器标准的比较

5.2 与国外相关标准的比较

6 结语