脱硫浆液品质对脱硫效果的影响因素研究

2019-05-31胡颖丽

薛 龙, 胡颖丽

(陕钢集团汉中钢铁有限责任公司计量检验中心, 陕西 勉县 724200)

目前,国内外已广泛应用的多种烟气脱硫技术中,石灰石—石膏湿法脱硫工艺由于具有技术成熟、应用范围广、运行成本低、脱硫效率高、副产品利用率高等优点,成为钢铁企业最主要的烟气脱硫技术。

石灰石—石膏湿法基本原理是将烧结净烟气引入脱硫吸收塔,烟气中二氧化硫与吸收塔浆液中的碳酸钙反应,再被富氧空气氧化,生成硫酸钙。石膏浆液经真空抽滤脱水,制成可利用的副产品石膏。

石膏浆液是由碳酸钙、硫酸钙、亚硫酸钙、卤离子、杂质等所组成的混合液[1]。其品质是脱硫工艺过程运行好坏的重要标志,是石膏能否脱水成为可利用副产品的前提。良好的石膏浆液品质是脱硫过程持续稳定运行的保证。因此,本文通过对脱硫浆液的相关成分进行了分析研究,针对不同影响因素及分析数据提出必要的控制建议措施。

1 脱硫浆液密度影响机理及数据分析控制

1.1 浆液密度的影响机理

脱硫浆液的密度是脱硫生产的重要指标,它影响脱硫石膏的生成及工艺过程操作、过程经济性的关键指标。脱硫浆液密度随着与烟气中二氧化硫的反应、吸收而逐步升高。

1.1.1 对脱硫过程影响的分析

脱硫浆液密度过低时,烟气中的二氧化硫与浆液中碳酸钙反应不完全,浆液中CaSO4·2H2O的含量较低,CaCO3的相对含量升高,此时如果排出吸收塔,将导致石膏中CaCO3含量增高,硫酸钙含量降低,石膏品质降低;这既浪费了脱硫剂石灰石,也因石膏中硫酸钙含量低难以凝结脱水,高品质石膏生成困难,同时系统整体经济性差。

1.1.2 对石膏品质影响的分析

随着脱硫烟气的进一步反应,浆液密度进一步提高。随着混合浆液中CaSO4·2H2O的浓度升高,浆液对二氧化硫的吸收能力进一步下降。随着脱硫效率进一下降,且还会在吸收塔内各组件表面析出结晶形成石膏垢,影响系统的安全性能,系统的经济性能也会进一步下降。

1.2 数据分析及控制

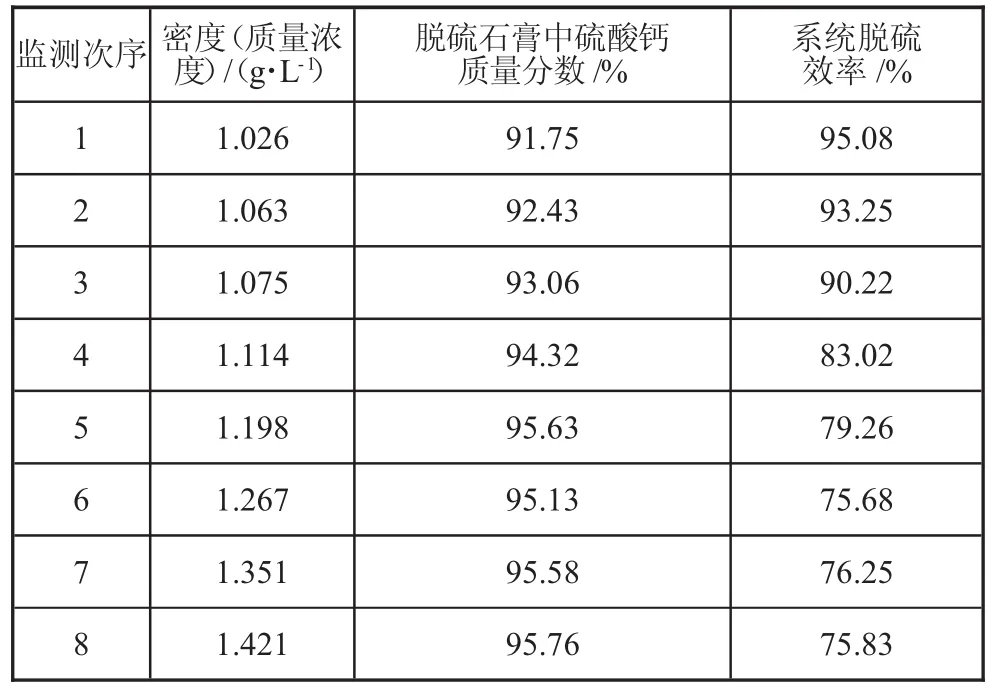

本文通过对某公司烧结脱硫系统的浆液密度、脱硫石膏的硫酸钙含量及系统脱硫效率情况进行长期监测,得到了表1中的统计数据。

表1 脱硫过程浆液密度(质量浓度)、石膏CaSO4含量及脱硫效率的监测数据

通过对表1的分析,可以得出以下结论:

1)在其他条件不变的情况下,成品石膏硫酸钙的含量随着浆液密度的升高而逐步上升,前期快速增长;当密度超过1.063 g/L时增长速率降低;当达到密度1.114 g/L时趋于稳定。

2)系统脱硫效率随着密度的升高而降低,当密度高于1.198 g/L时,脱硫效率低于80%,不利于组织生产。

因此,在日常工艺控制过程中,建议将脱硫浆液的密度控制在1.063~1.114 g/L,既保证了脱硫效率,也保证了工艺过程的经济性。

2 脱硫浆液pH值影响机理及数据分析控制

2.1 浆液pH值影响机理

浆液的pH值是石灰石—石膏脱硫系统的重要运行参数,它主要影响脱硫石膏副产品生成,其影响机理有以下两个方面:

1)pH值影响SO2的吸收过程。pH值升高,SO2吸收速度相应加快,但系统设备结垢严重;pH值降低,SO2吸收速度下降。

2)pH值影响CaCO3、CaSO4·2H2O和CaS03·1/2H20的溶解度。随着 pH 值的上升,CaC03和 CaS03·1/2H20的溶解度显著下降,而CaS04的溶解度则变化不大。随着S02的吸收,浆液的pH值降低。

2.2 数据比对分析和工艺控制

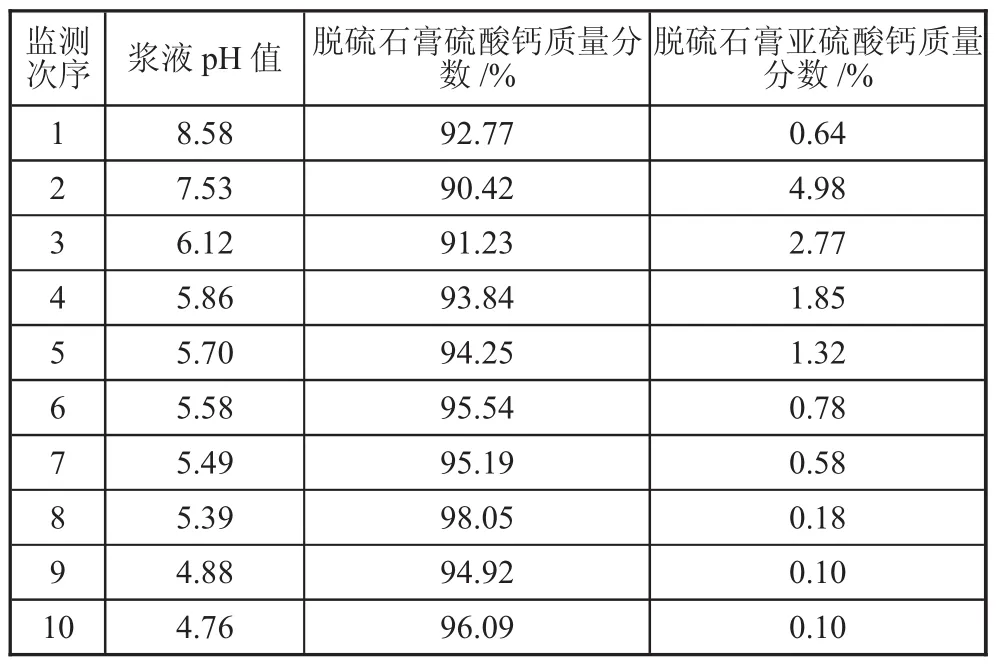

通过对汉钢公司烧结脱硫系统的浆液pH值、脱硫石膏中硫酸钙和亚硫酸钙的含量情况进行长期监测和比对分析,建立了表2中的统计数据。

表2 脱硫浆液pH值、石膏CaSO4含量及CaSO3含量的监测数据

通过对表2的分析可以看出:在其他情况不变的情况下,随着pH值的降低,硫酸钙的含量持续升高,当浆液的pH值控制在5.0以上时,石膏产品中的主要成分硫酸钙的含量稳定在90%~99%,其中的有害成分亚硫酸钙的含量会低至0%~5%,结合生产过程控制及浆液酸度越低对设备的腐蚀越严重的情况,建议脱硫系统脱硫浆液的pH值应控制在4.8~5.5之间,不但有利于S02的吸收和转化,而且有利于生产组织。

3 脱硫浆液中氯离子影响机理及数据分析控制

3.1 浆液中氯离子影响机理

石膏浆液中的氯离子主要有来自烟气中煤燃烧后产生的HCL气体和工艺水中的氯离子。由于汉钢公司的脱硫浆液直接采用工艺水和脱硫生石灰粉混合形成,所以烟气和工艺水中的氯离子最终都进入到脱硫石膏浆液中,浆液中的氯离子最终会对脱硫工艺产生以下两种影响:

1)影响系统的安全性。氯离子在脱硫浆液的酸性环境下,会形成对系统的管路腐蚀,影响管路安全。

2)影响脱硫石膏的脱水性能。在石膏脱水过程中,部分氯离子和浆液中存在的少量钙离子形成氯化钙,留在石膏晶粒之间,堵塞了游离水在结晶体之间的通道,使石膏脱水变得困难:氯离子的存在也会影响石膏结晶过程,使得石膏晶格发生畸变,产生出更多的晶核,晶体的多样化同样不利于其脱水。

3.2 数据对比分析及工艺控制

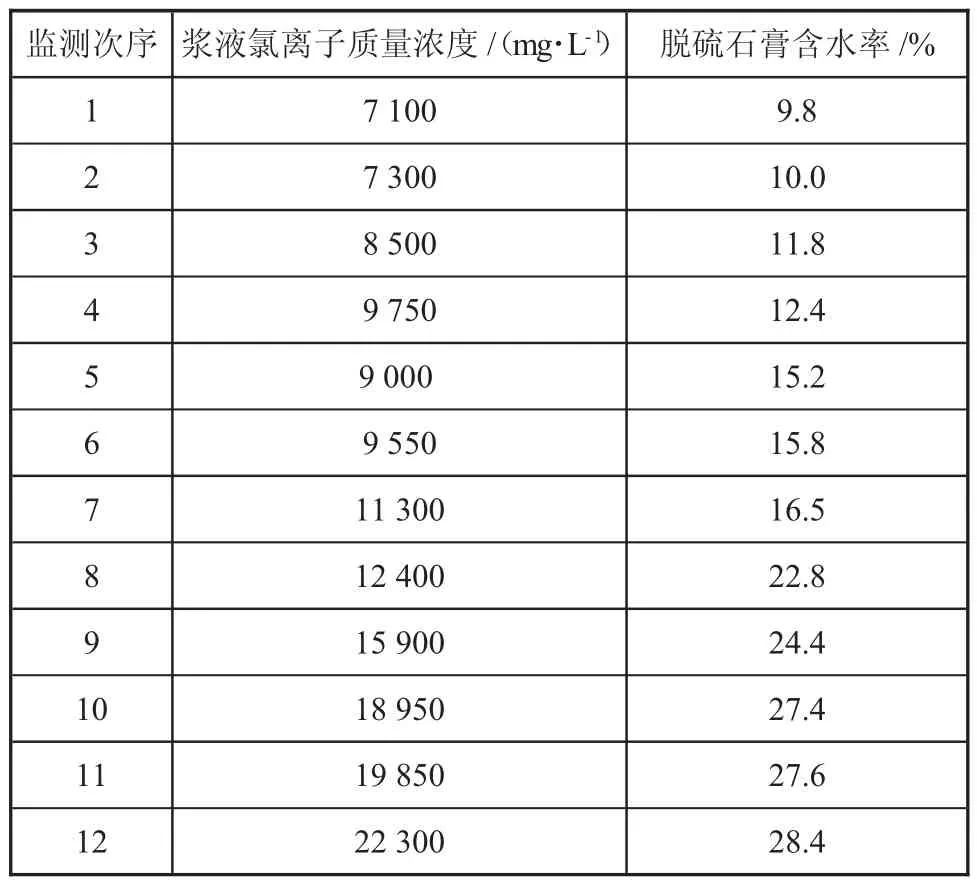

通过对汉钢公司烧结脱硫系统的浆液pH、脱硫石膏的含水量情况进行长期监测分析,建立了表3中的统计数据。

表3 脱硫过程浆液Cl-和石膏含水量的监测数据

由表3数据可知,脱硫石膏的含水率随浆液中氯离子含量的增大整体呈上升趋势。浆液中氯离子质量浓度超过8 500 mg/L时,脱硫石膏的含水率超过12%;氯离子质量浓度在7 000~12 000 mg/L时,石膏含水率随氯离子含量的增大而急剧上升;在氯离子含量大于16 000 mg/L时,石膏含水率基本稳定,脱水效果极差[2]。

经上述分析可见,在日常工艺控制中,为控制脱硫石膏达到10%以下的含水率,必须将浆液中氯离子的含量控制8 500 mg/L以下。

4 结论

脱硫浆液的密度、pH值以及氯离子的含量对于整个脱硫工艺的影响非常明显,本文通过对公司脱硫生产相关数据的汇总分析,结合脱硫理论相互印证,找出了以下三个重要参数,在生产中的最佳控制范围:

1)建议将脱硫浆液的密度(质量浓度)控制在1.063~1.114 g/L,既保证了脱硫效率,也保证了工艺的经济性。

2)建议脱硫系统脱硫浆液的pH值应控制在4.8~5.5之间,不但有利于S02的吸收和转化,而且有利于生产组织。

3)为保证脱硫石膏含水率达到12%以下,必须将浆液中氯离子的质量浓度控制8 500 mg/L。