深部巷道构造应力作用下的巷道变形分析

2019-05-31李翔

李 翔

(汾西矿业集团两渡煤业, 山西 灵石 030600)

1 工程概况

某煤矿现在正在开采-1 100 m水平,现在向-1 300m水平延深。根据目前-1100m大巷及各个主要设备硐室的变形情况来看-1 100 m地压特别大,地压造成的巷道收缩和底臌变形对设备的运行会产生比较大的影响。六水平的矸石井绞车安装在-1100 m水平,再按照常规方式进行安装大绞车,绞车基础是比较容易受地压影响产生变形,提升绞车基础变形后对绞车的运行影响会非常大,在使用过程中会对绞车的各个主要部件间产生挤压造成相对位移,严重时绞车将不能正常工作,需要重新打基础安装[1-2]。

底板一般为较坚硬的泥灰岩,但本区三灰不发育,相变为0.46~1.10 m泥岩或粉砂岩,平均0.74 m。质软,具可塑性,遇水易膨胀,支柱易陷入,但因厚度小、底臌危害不严重。抗压强度20.5~70.1 MPa,平均54.3 MPa,吸水率4.09%。除东西部露头和尖灭线附近有不可采条带外,其余区域全部可采。煤层的控制程度较高,除开拓开采巷道控制外,有钻孔控制点33个。煤层较为稳定。下距第13层煤26.03~38.99 m,平均32.47 m,间距较为稳定。

2 高水平应力巷道底臌的变形数值模拟分析

本文仅对水平应力作用下的巷道进行分析,开挖后的巷道不作支护处理,模型仅巷道原岩和开挖部分两个模块,均用平面二维断面模型,选用Plane42单元,平面应变模型[3-5]。

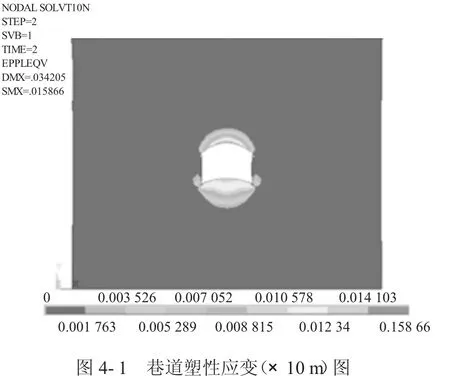

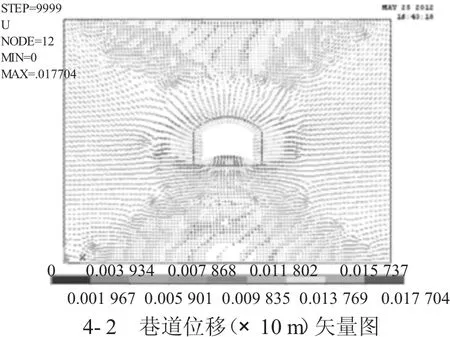

巷道分别受竖直荷载和侧压力系数λ不同的水平荷载。λ分别为0.5、1.0、1.5、2.0。所得结果见图1—图 8。

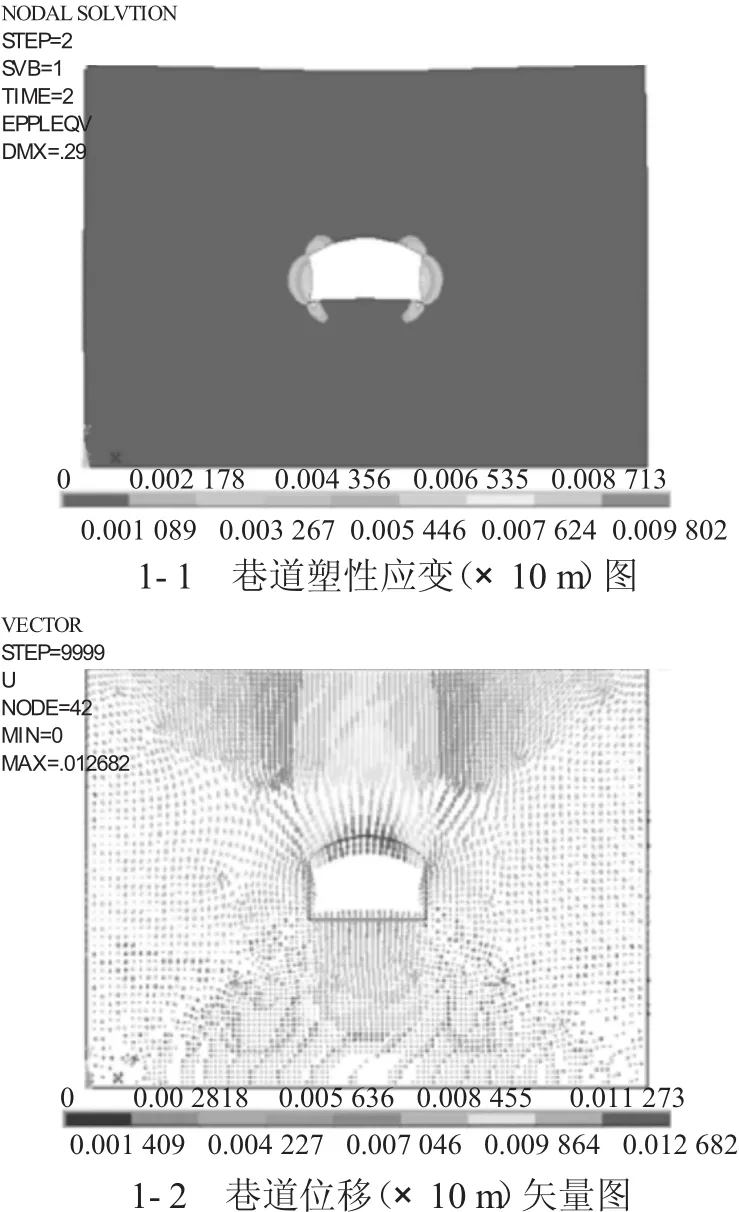

λ=0.5时的模拟图:

图1 λ=0.5时的模拟图

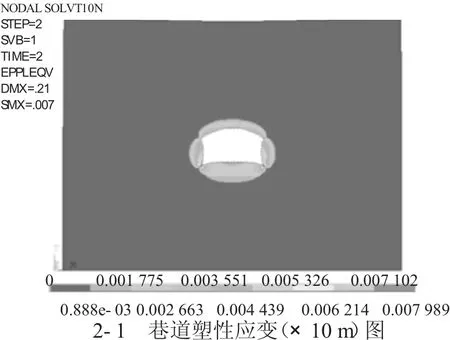

图2 λ=1.0时的模拟图

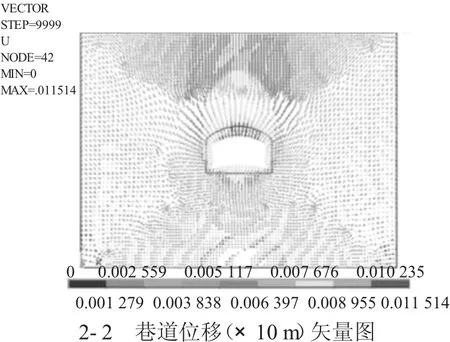

图3 λ=1.5时的模拟图

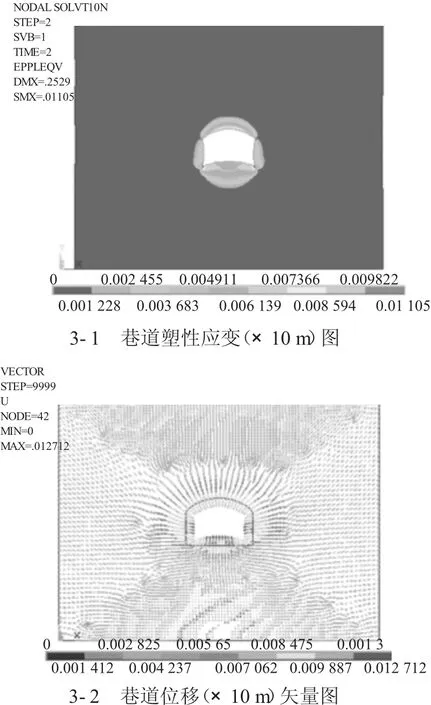

图4 λ=2.0时的模拟图

当侧压力系数λ=0.5时,巷道两帮出现塑性区,顶板、底板靠近两帮附近也出现塑性区,塑性区主要在两帮处,巷道水平变形较小,最大变形出现在顶板处,巷道四个角点处受较大的剪应力作用。

当侧压力系数λ=1.0时,巷道四周均出现塑性区,即巷道四周岩体出现塑性变形,与顶板相比,底板塑性区范围更大,巷道水平向有一定的变形,最大变形出现在顶板处,巷道四个角点处受较大的剪应力作用。

当侧压力系数λ=1.5时,除两帮靠近顶板处没有出现塑性区,巷道四周均出现塑性区,底板塑性区明显增大,两帮靠近底板处的塑性区比两帮靠近顶板处的塑性区更大巷道水平向有较大的变形,最大变形出现在底板处,巷道四个角点处受较大的剪应力作用。

当侧压力系数λ=2.0时,巷道顶板和底板出现塑性区,两帮基本只在靠近底板附近有塑性区,巷道水平向有较大的变形,最大变形出现在顶板处,巷道四个角点处受较大的剪应力作用。

从以上数值模拟分析可以看出:

1)在巷道无支护条件下,顶板和底板的位移相差不明显。

2)在巷道无支护条件下,当侧压力系数λ<1.0时,最大变形出现在顶板处,主要塑性区出现在巷道两帮;当侧压力系数λ>1.0时,最大变形出现在底板处,主要塑性区出现在巷道顶板和底板处,其中随侧压力系数λ增大,水平应力逐步增加,底板处塑性区增大范围明显比顶板塑性区增大范围大。

3)在巷道无支护条件下,在减去初始应力场后,顶板明显有较大的位移矢量。随着侧压力系数λ增大,水平应力逐步增加,巷道底板的位移矢量逐渐增大。

3 结论

文中重点研究了高水平应力作用下,巷道变形,特别是底板破坏、变形的机理,通过ANSYS数值模拟,分析了竖直应力相同,不同水平应力作用、无支护条件下巷道开挖后的变形破坏机理。在侧压力系数λ相同时,巷道开挖后的顶板、两帮及底板位移差异较小,巷道稳定;随着侧压系数的增加,顶板和底板位移增大明显,而两帮位移相对较小,说明两帮的破坏范围小于顶板和底板。所以在高水平应力作用下,控制顶板和底板的变形是巷道稳定的重点。在巷道无支护条件下,顶板和底板的位移相差不明显,当侧压力系数λ<1.0时,最大变形出现在顶板处,主要塑性区出现在巷道两帮;当侧压力系数λ>1.0时,最大变形出现在底板处,主要塑性区出现在巷道顶板和底板处,其中随侧压力系数λ增大,水平应力逐步增加,底板处塑性区增大范围明显比顶板塑性区增大范围大。在减去初始应力场后,顶板明显有较大的位移矢量。随着侧压力系数λ增大,水平应力逐步增加,巷道底板的位移矢量逐渐增大。