降膜蒸发器的数字化控制作业及主控室操作要点

2019-05-31廖好

廖 好

(广西华银铝业有限公司, 广西 百色 533700)

引言

随着国民经济的持续高速发展,我国氧化铝工业进入了蓬勃发展的黄金时期。目前我国氧化铝产量约占世界氧化铝总产量的50%。伴随着我国铝工业的大型化、规模化,氧化铝生产蒸发工序设备和工艺也在大型化、自动化、节能化等方面研究取得长足进步。文章主要讨论氧化铝生产过程中蒸发工序数字化控制作业的途径[1]。

六效降膜蒸发器加强制效排盐作为氧化铝生产企业的主要的蒸发设备,由于具有处理液量大、节能、操作简便等优点,越来越多的被很多新兴氧化铝企业选用,并且随着整个氧化铝年设计产能的增大,蒸发工序产能也不断加大,工序作业也被要求大流量化。而很多氧化铝企业实行主控室集中管理控制,将各个车间、工序集中到一起,在生产上、管理上进行统一控制,便于生产指令的统一传达和指挥。这就要求每天的产量计划都有数据安排,全厂及原料、溶出、沉降等各工序的操作都要做好预先计划,即整个工厂的每时每刻运行都是一个数据流的作业,而随着人力资源的不断优化,这方面的要求和作业模式正被越来越多的氧化铝企业采用。而蒸发工序因其设备和生产的特殊性,在整个生产流程中更是起到关键的作用。又由于其生产模式的灵活、可控性,在氧化铝企业可实现作为数字化操作的代表。

1 操作模式

单纯的蒸发是指将含有不挥发溶质的溶液沸腾汽化并移出蒸汽,从而使溶液中溶质浓度提高的单元操作称为蒸发[2]。

以下就蒸发工序的蒸发器组不同时段的常见运行模式作简要介绍,并结合生产实际主要介绍运行过程的控制要点,所取数据均为实际生产数据。

操作的原始条件有两条:一是,蒸发机组管束无泄漏、无明显结疤,系统设备状况良好;二是,机组总进料量720 m3/h,原液苛碱质量浓度≥175 g/L,温度≥85℃;新蒸汽总压≥0.50~0.65 MPa(5.0~6.5 bar),温度 170℃±20℃;系统真空度 0.88~0.90 bar。

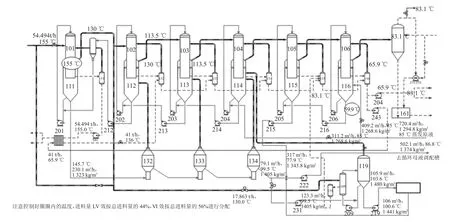

1.1 蒸发器开六效和强制效排盐运行时

此时期的蒸发机组属正常运行。六效进料为总进料量的56%(403m3/h左右),四效进料44%(317 m3/h左右),机组新蒸汽流量约55t/h;强制效进料120 m3/h左右,通汽量约18 t/h,蒸汽温度130℃左右,如下页图1所示。

在这个控制模式下,要避免首效的温度和压力不能过高。由于蒸发器管束材质的特殊性,为避免管束穿孔、磨损等现象发生,必须将一效的汽室温度控制在155℃以下。同时,为避免溶液在六效剧烈沸腾导致循环水跑碱并低温析出碳盐结疤,六效液室温度要求 58~60℃,真空度≮0.088MPa(0.88bar)。

此模式机组的各项数据为蒸水量约230 t/h;机组三闪出料苛碱质量浓度为245.5g/L流量约448m3/h;强制效出料苛碱质量浓度为310 g/L,退强碱约103.7 m3/h。

1.2 蒸发机组不开强制效排盐运行

此运行模式为系统盐量少,不需开强制效排盐时或强制效有问题需处理长时间停车处理时期。在此模式下,机组六效进料为总进料量的48%,四效进料52%。机组通汽量约50 t/h。此模式因不开强制效,会造成一效二次汽不能顺畅排除导致一效汽室憋压,乃至一效、一闪空罐的现象,故在操作的时候必须缓慢进行,特别在一效提压时,务必缓慢。必须等到上一次提压的温度、压力平稳后才能进行下一次提压,否则会造成机组振动、一效低液位干蒸或一闪空罐的现象,对机组运行维护很不利。控制要点和上述一致。

在此模式下,机组的蒸水量约为225 t/h,机组最终的出料苛碱质量浓度为245 g/L左右。

图1 蒸发器六效+开强制效排盐运行控制

1.3 蒸发器隔效运行

通常在蒸发器更换管束或分离器有问题需处理的时候,机组会隔效运行,由原来的六效运行改为五效运行,即隔离一个问题效。通常是隔离一效,因一效在长期运行过程中处于高温、高压、高碱浓度的状态,当管束材质达到疲劳极限或因操作、化学清洗等原因造成管束大面积泄露,影响了机组效率并对生产产生了牵制时,就必须隔离更换管束,一般工期大约一个月。在这个时段内,蒸发机组的运行模式为五效+强制性运行。

此运行模式下,蒸发器五个效运行,二效当作一效使用,因操作工况条件改变,故在日常操作及维护上需比六效运行时更要谨慎。此期间的蒸发机组操作应把重点放在控制的“缓”和“稳”上,尤其在提高通汽量和进料量时更要小心,避免引起大的波动造成机组操作混乱。

图2 蒸发器五效+强制效排盐运行

图2为蒸发器五效+强制效运行时的控制图。总进料量不变,Ⅳ效按总进料量的40%,Ⅵ效按总进料量的60%进行分配。为维护管束正常寿命及避免物料在管壁上布膜不均形成干蒸结疤,对首效运行温度控制做了不高于145℃要求;同时为避免溶液在末效低温析出碳盐结疤,末效液室温度不能低于60℃。

2 结语

以上作业模式,均在整个氧化铝生产系统状况良好,各技术指标无明显波动,蒸发器组性能状况平稳,机组管束无明显结疤,蒸汽指标平稳条件下运行的模式。通过生产实践验证,在此模式下机组的各项指标都是比较理想的,也是最节能的。也通过生产实际改变了之前隔效运行必须减少机组进料量的作业方式,实现了机组最大生产量控制,减缓了因隔效运行进料量减少造成系统液量紧张的问题,为氧化铝生产流程的畅通和生产平稳控制创造了条件。

数字化控制作业为各大铝厂生产集中控制开辟了一个新模式,在能耗、原燃料、指标、产品质量等参数都设定好的条件下,通过过程对数据流及参数的有效控制是可以实现生产过程自动化的,为各同行企业在提供了借鉴作用。