硫酸法钛白废液萃取富集钪

2019-05-31卢阶主张亮玖

卢阶主, 张亮玖

(中铝广西国盛稀土开发有限公司, 广西 崇左 532200)

稀土元素钪(Sc)及其化合物主要用于国防、冶金、化工、航天等领域,是重要的稀土战略物质。近年来,美日等突破了钪锆氧化物电解质在固体氧化物燃料电池(SOFC)中应用技术,推动了对钪及钪锆粉体的需求。近年来,国内外也有企业从硫酸法钛白废液[1-2]中采用直接或二次萃取法富集提钪[3-6],但钪的收率不足50%。国内对从钛白废液中提钪开展过一些研究,杭州硫酸厂曾经建成年产30 kg氧化钪的工业装置,形成了连续萃取-逆流洗钛-化学精制提钪工艺路线。本文在前期研究的基础上,采用P204-TBP-磺化煤油体系,开展了硫酸法钛白废液一次萃取提钪-水解除钛-二次萃取富集钪元素的工业试验研究。

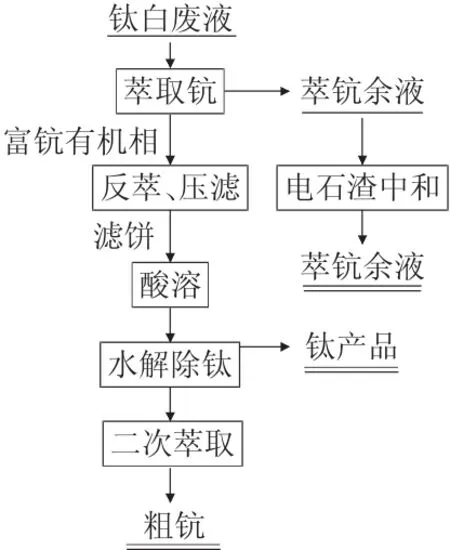

1 工艺原则流程

本工艺原则流程如图1所示:

图1 钛白废液萃取富集钪工艺流程图

2 试验

2.1 原料

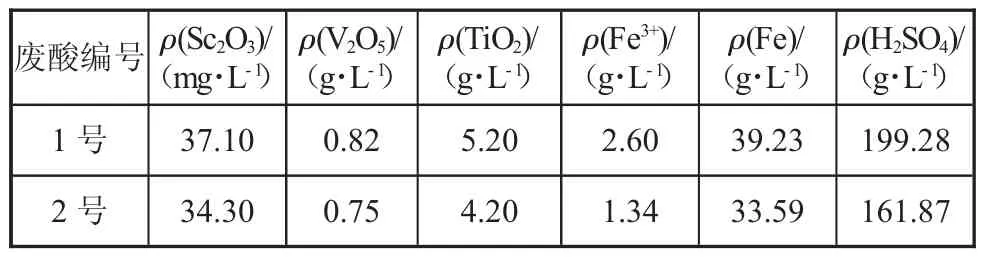

试验所用废酸来自广西某公司钛白水解工段,本次试验所用的两批钛白废酸体积质量如表1。

表1 钛白水解废酸成分

2.2 一次萃取

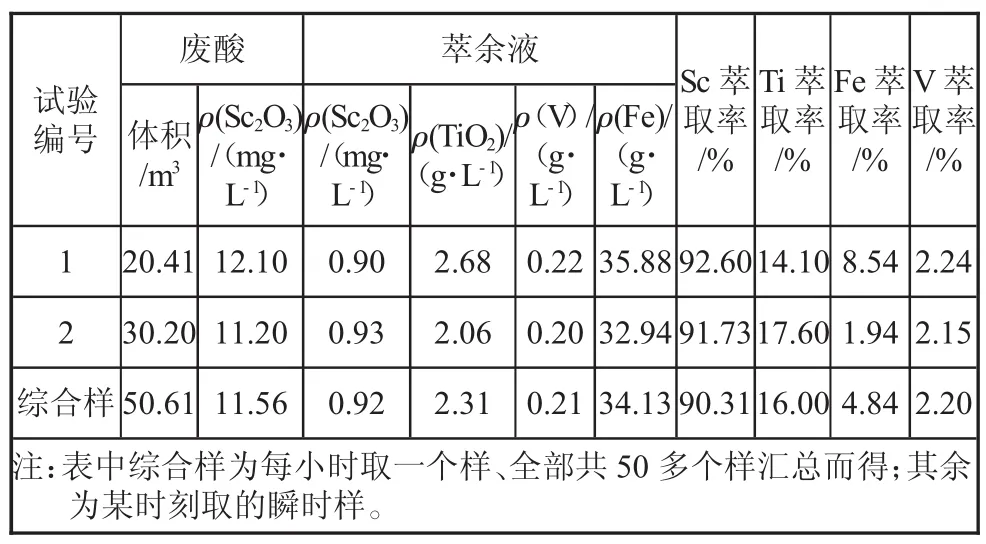

一次萃取所用有机相(体积比)组成V(P204)∶V(TBP)∶V(磺化煤油)=15∶5∶80,3 级逆流萃取,见表2。

表2 一次萃取试验结果

从表2中数据可以看出,经3级萃取后,钪萃取率可达92.17%,钛萃取率<20%,铁萃取率<10%,钒萃取率在2%左右。

2.3 一次反萃

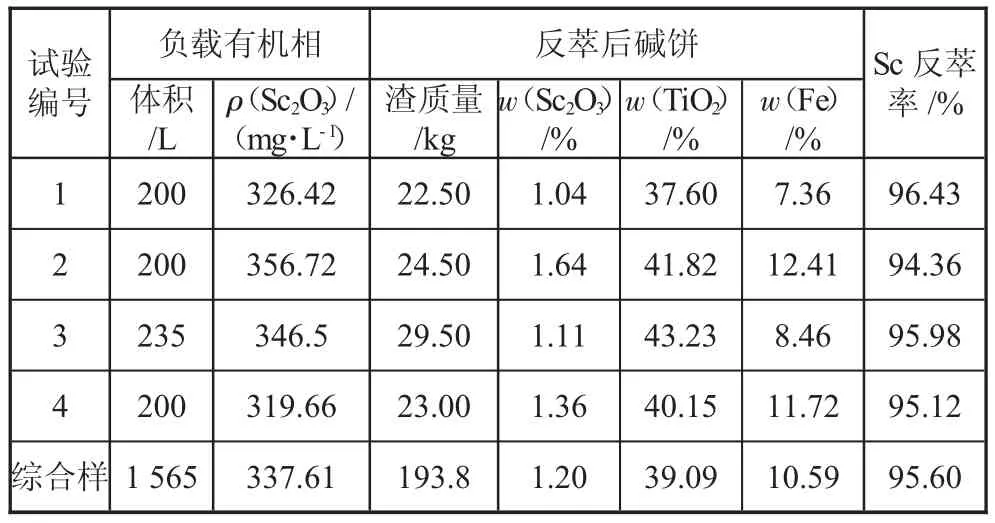

用一次萃取负载有机相进行一次反萃试验,1565L负载有机相共分8批进行,操作条件V(A)∶V(O)=1∶1,氢氧化钠含量 10%,碱液温度 60~70 ℃,时间20 min,其试验结果见下页表3。

从表3中数据可知一次钪反萃率可达95.60%,反萃后碱饼主要含钪、钛、铁等。因反萃后有机相、过滤碱液均返回使用,故钪其实并未损失。

2.4 酸溶除杂

利用10%H2SO4溶解反萃滤饼,加入一定量的晶种(胶体状氢氧化钛溶液),利用10%Na2CO3调节pH值。当溶液酸度降低时,溶液中硫酸氧钛在晶种的诱导作用下发生水解,所生产的水合二氧化钛就沉析在这些晶种的表面,只要钛液中有足够数量的晶种,溶液中的钛就会水解得更为完全。在除钛的同时,也会除去大部分的铁。为了减少吸附作用,需将溶液加热至沸腾约1 h。试验结果见表4。

表3 一次反萃试验结果

表4 酸溶除杂试验结果

从表4的数据可知,除钛率达90.18%,除铁率达 83.31%,滤液中含 ρ(TiO2)≤1.50 g/L、ρ(Fe)≤0.2 g/L以下,达到了较理想的除钛、铁效果,减轻了后续洗钛、铁工序负荷和产品精制提纯难度。与传统萃取法在一次萃取后连续十几级洗钛、铁相比,较大幅度缩短流程,且降低了成本。钪的表观损失仅约4%,这部分钛渣夹带的钪损失(钛渣含钪约1 910 g/t),可在以后的工业生产中进一步研究回收,以确保水解除钛、铁工序中的钪损失率尽可能地低。

2.5 二次萃取

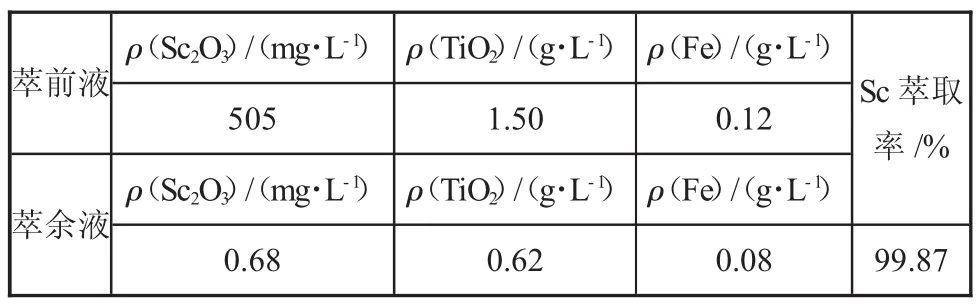

经过一次萃取和酸溶除杂后,溶液中仍存在钛、杂质,尤其钛含量仍然偏高,因此需要进行二次萃取是有必要的。与一次萃取的条件相同,仅改变萃取相比 V(O):V(A)为 3∶5,对酸溶除钛滤液进行二次萃取试验。试验结果见表5,由表可见萃余液中含钪(质量浓度)低至0.68 mg/L,Sc萃取率高达99.87%。

2.6 洗涤除钛

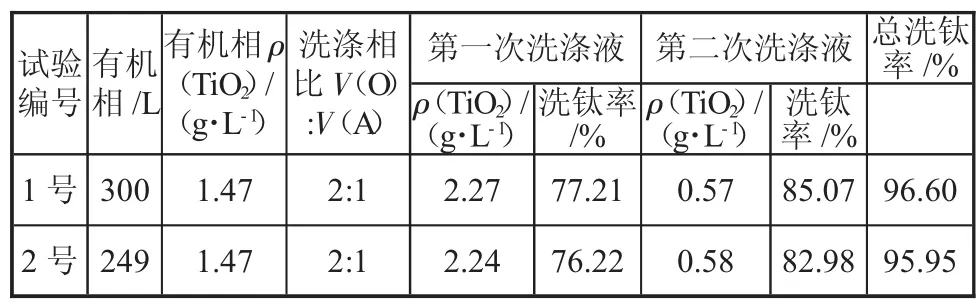

用双氧水及硫酸配制的洗液,控制pH值对二次萃取负载有机相进行两级洗涤除杂试验,每次洗涤时间均为30 min,其试验结果见表6,由表可知经两级洗钛后,洗钛率可达96%。本工序洗钛条件下钪的损失≤0.1%,可忽略不计。

表5 二次萃取试验结果

表6 洗涤除钛试验结果

2.7 二次反萃

将8%NaOH溶液加热至70℃,按相比V(A)∶V(O)=1∶1加入洗钛后有机相进行反萃取,时间30min,结果如表7。从反萃有机相化验结果看,反萃率达到99.07%,钪基本全被反萃下来。

表7 二次反萃试验结果

2.8 收率指标

收率指标详见表8。

表8 提钪各工序收率指标

3 结论

硫酸法钛白废液一次萃取提钪-水解除钛-二次萃取富集钪工艺可简单有效富集钪,富集过程中钪的回收率达到83.48%,粗钪的钪含量可以达到36.2%。该粗钪经萃取法或复盐沉淀、重结晶、草酸沉淀等提纯可进一步提纯至99.9%。