锌锅区域控制锌灰锌渣

2019-05-31刘志恒

刘志恒, 苗 锋

(河钢乐亭钢铁有限公司, 河北 唐山 063000)

随着汽车行业和家电行业持续迅速发展,镀锌汽车板、家电板市场也迎来了更大的发展。而能够持续、批量地生产外板,是钢铁企业对产线控制能力的一个重要体现。因为汽车行业和家电行业的特殊性,对带钢表面质量的控制尤为重要,所以镀锌锌灰锌渣的产生对企业利润的影响是巨大的。目前产线形式下,锌灰锌渣的形成是无法避免的,所以热镀锌行业研究的方向都是通过制度、设备、技术,最大限度减少其生成,最大限度避免吸附到带钢表面[1]。

1 锌灰锌渣的成分和成因

1.1 锌灰

锌灰的主要成分是氧化锌,在炉鼻子封闭高温的微正压空间内,通过锌的气态和液态两种形式,与水蒸气发生氧化还原反应,生成氢气和氧化锌:Zn+H2O=ZnO+H2[2]。

1.2 锌渣

锌渣主要成分包括Fe-Zn系、Fe-Al系和Fe-Zn-Al系金属间化合物等。形成过程是铁元素在锌锅内溶解,扩散,与铝和锌形成金属间化合物[3]。

因为上述两种物质所涉及到的元素都是生产必须的,所以进行有效控制就尤为困难。

2 工艺制度控制

在炉鼻子内,锌液面上方,不断有气态的锌上升与气氛中的水蒸气反应生成锌灰,这个过程发生的重要因素是锌液与气氛的温差,温差越大,生成的锌灰越多,所以近年各大钢厂都取消了用带钢把锌锅温度带高的做法,此方法虽节约能源,但是生成的大量锌灰是企业无法接受的。

产线的做法是工艺方面控制带钢进入锌锅的温度,常规带钢牌号的范围是控制在锌锅温度的+5℃至+10℃范围以内,略高于锌液温度,减小炉鼻子隔板与锌液面区域的温度波动[4]。

控制带钢入锌锅温度还不够,需要控制锌锅的温度,在工艺上体现在添加锌锭的标准化操作上,没有自动加锌装置的生产线,要制订有效的制度,并保证制度规定的时间、时机、添加量被切实执行。

排产方面,执行严格的厚度、温度过渡制度,给工艺段充足的条件调整炉鼻子露点、锌液温度、带钢温度、锌液泵功率,以及震动炉鼻子震落锌灰、捞渣拔渣、提前打磨表面等作业,人工敲击震动炉鼻子的时机,应在过渡带阶段进行,在炉鼻子内设计接锌灰的托盘,然后在托盘上方两侧适合操作的地方开孔,定期人工清理托盘内累积的锌灰。

3 露点控制

炉鼻子内露点的控制,是目前为止减少锌灰生成最有效的手段。原理是用保护气经过加热的脱盐水罐,变成带有压力且含有水蒸气的热气,填充到炉鼻子内,因为添加的加湿气压力大于腔室压力,所以在高温环境下直接与锌液面反应,在锌液面持续生成氧化锌膜,避免了锌蒸汽上升发生反应生成锌灰的过程,有效减少锌灰生成量。下页图1为加湿气的流线图,可以直观表达加湿气在炉鼻子内的状态[10]。

下页图2为加湿系统简图,露点分析仪调节干湿气的比例,保持露点的恒定。

需要注意:不同厂家的设备不同,检测位置、流量、水蒸汽含量、注入点等也不同,而且各钢种对露点的要求也不同,加湿气对露点的调试工作也应随之变化,才能得到最佳的经济效益。

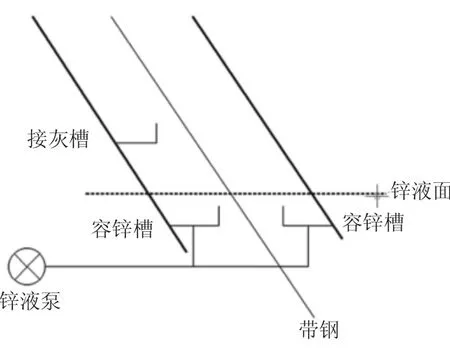

4 强制排渣

加湿气的投入,控制了锌灰的生成,但增加了锌液面的氧化锌生成速率,被带钢带出锌锅,造成表面缺陷,用锌液泵强制把锌灰锌渣抽走的技术应运而生,主要原理是在炉鼻子液面区域,增加环形或L形的容锌槽,通过锌液泵强制抽走锌液,泵的布置形式主要有抽取式和抽取注入式,锌液被抽走后,重力作用使液面下方的洁净锌液不断翻涌补充,形成槽中液位持续低于锌锅液位的循环,在这个环境下,带钢进入锌锅的部分是不断与纯净的锌液接触的。在实际生产中,高低表面质量要求的订单是交替的,在生产结构钢、普钢等低表面要求的订单时,产线会将泵的功率降低,甚至通过带钢带走部分锌灰来降低成本,当然此操作会在符合表面质量判定的基础上进行[5-8]。图3为示意图。

强制排渣使用期间,锌锅的液位应稳定保持在锌液泵要求的高度范围内,目前最新的排渣设备已对锌液槽做了大幅度改进,有效减少了因锌锅液位低造成的锌液泵损坏事故[9]。

图1 流线图

图2 加湿系统

图3 排渣系统

5 结语

企业将上述环节都根据现场妥善调整后,固化到工艺规程和操作规范中,结合有效的设备管理工作,可大幅降低因锌灰锌渣造成的经济损失,还可以减少锌耗,节约大量的成本。