微纳材料填充的气缸套微织构表面抗拉缸性能实验研究

2019-05-30付景国王天龙2朱新河马圣林张蓬予

付景国 王天龙2 朱新河 马圣林 张蓬予

(1.大连海事大学轮机工程学院 辽宁大连 116026;2.大连中远船务工程有限公司 辽宁大连 116113)

气缸套在工作过程中,内表面承受高温高压燃气的冲击以及活塞环往复运动的摩擦作用,特别是在气缸套上、下止点位置,气缸套与活塞环相对运动速度方向发生改变,大小为零,加速度最大,此时气缸套-活塞环摩擦副表面之间只能形成极薄的边界油膜,甚至没有油膜形成,造成干摩擦出现,很容易出现拉缸现象。近几年,科研人员为改善气缸套的润滑状态,延长其使用寿命,对其减摩耐磨机制进行许多探索,并取得了一定效果,有些已在实际生产中应用,比如表面喷涂和在润滑油中添加微纳米添加剂等。王晓丽等[1]发现粒度在20 nm的铜颗粒添加剂,可使润滑油摩擦因数降低24%,并对摩擦表面有一定的自修复作用。高传平[2]发现将质量分数1.5%的片状磁性Fe3O4纳米颗粒加入汽油发动机润滑油后,气缸套表面粗糙度比采用纯润滑油时降低约25%,汽油机的时平均耗油量比采用纯润滑油时降低约10%。与此同时,有些理论模型已经建立,但实际效果还在实验论证阶段,比如表面微织构以及对微织构的二次处理等。刘一静等[3]利用微细电解加工技术,在活塞试样的裙部加工出几种不同直径和深度的凹坑表面织构,通过模拟实验得出表面织构能够改善活塞裙部摩擦性能的结论。 SEDLACEK等[4]通过对微织构的形状和微织构与表面TiA1N沉积层加工程序的研究发现,表面层沉积后再进行表面微织构,在0.2 m/s工况下比先进行微织构再进行表面沉积的摩擦因数要低50%;另外,菱形微织构比圆锥形和凹面形微织构的摩擦学性能要好17%~30%。SLAWOMIR等[5]对42CrMo4材质的圆盘进行微织构,通过销盘摩擦磨损试验研究发现,轻载时微织构圆盘的摩擦因数仅为未织构圆盘的1/7,高载时约为其1/2;另外,润滑油的种类则对微织构的摩擦学行为影响不大。XING等[6]研究了在Al2O3/TiC复合陶瓷表面上激光微织构与MoS2和WS2,以及磁控溅射的WS2/Zr复合固体润滑剂共同作用下的摩擦学性能,结果表明,表面微织构与固体润滑剂共同作用能够明显提高表面摩擦性能,并且微织构与复合固体润滑剂结合的方案能够最有效地降低摩擦和磨损。

目前大多数微织构及其二次处理的文献多偏重于在正常运转工况或富油工况下的摩擦学性能,对其在极端工况下的摩擦学性能研究较少。本文作者在对气缸套试样表面微织构处理的基础上,进行了二次处理,填充了具有自润滑自修复性能的微纳米材料,研究在贫油工况下不同填充材料对气缸套抗黏着磨损性能的影响,为改善内燃机在极端工况下气缸套-活塞环摩擦副摩擦磨损性能提供参考。

1 试验部分

1.1 试样制备

试验所用试样是用定制的内径为110 mm的铸铁气缸套,以及定制的外径为110 mm PVD活塞环加工而成。采用数控机床在气缸套内表面加工出内径分别为0.4、1 mm,深度为1 mm,间距为两倍直径的几种表面微坑,其三维形貌图如图1所示。

图1 微坑三维形貌图

对微坑进行热压填充处理,填充材料分别为蛇纹石和二硫化钼微纳米颗粒。颗粒直径采用粒度仪进行检测,蛇纹石粒径90%分布在417 nm范围内,二硫化钼粒径92%分布在310 nm范围内。最终得到微坑内径为0.4 mm,分别填充蛇纹石和二硫化钼微纳颗粒的2种试样,以及微坑内径为1 mm,分别填充蛇纹石和二硫化钼微纳颗粒的2种试样。

1.2 摩擦磨损试验

采用对置式往复摩擦磨损试验机[7]来测试加工后气缸套的摩擦学性能。试验机由加载系统、供油系统、往复运动系统、加热系统及摩擦力采集系统5个系统组成,可以很好地完成摩擦学性能测试。试验所用润滑油为昆仑CD 15W-40号柴油机润滑油,试验机转速为200 r/min,试验温度为150 ℃,磨合期载荷为10 MPa,磨合期时间为2 h,后加载到30 MPa工况下继续运转3 h。运转期间持续供油,供油量约为0.1 mL/min;等摩擦力信号稳定后,对试样进行断油处理,并开始计时;一直到摩擦力信号出现剧烈波动时计时停止,将该时间定为试样的抗黏着磨损时间。利用LabVIEW软件采集系统运转稳定后的摩擦力信号,研究摩擦因数的变化规律;利用扫描电镜(TEXCN)研究试样的微观结构和磨损形貌,用能谱分析仪分析试样表面材料成分;利用三维共聚焦显微镜(OLYMPUS-OLS3100)测量气缸套试样表面微坑加工深度。每组试样进行3次试验,以确保在相同测试条件下试验数据的可靠性,并将测试结果与无填充微织构及珩磨气缸套结果进行对比。

2 结果与讨论

2.1 运转前期摩擦学性能

图2给出了不同填充材料对摩擦性能的影响。机械珩磨试样的平均摩擦因数为0.094,微织构无填充试样为0.092,微织构填充蛇纹石试样为0.087 5,微织构填充二硫化钼试样为0.085。结果表明:相对于机械珩磨试样,微织构无填充处理可使试样的摩擦因数降低2.2%;微织构填充蛇纹石和二硫化钼后,可使试样摩擦因数分别降低6.9%和9.6%,其中填充二硫化钼对摩擦因数的改善效果好于蛇纹石,其改善程度约提升2.7%。

图2 不同填充材料的摩擦因数曲线

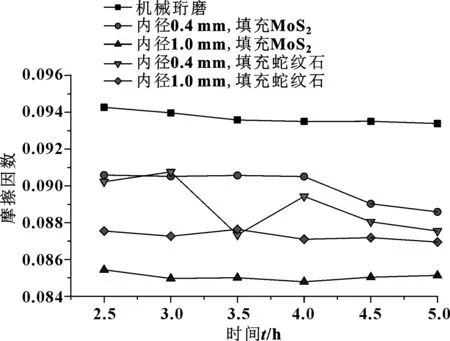

图3给出了不同微坑内径填充不同材料时对摩擦性能的影响。可以看出:微坑内径0.4 mm填充二硫化钼试样的摩擦因数为0.09,填充蛇纹石试样的摩擦因数为0.089;微坑内径1 mm填充二硫化钼试样的摩擦因数为0.085,填充蛇纹石试样的摩擦因数为0.086。结果表明:相对于机械珩磨试样,微织构填充蛇纹石和二硫化钼后试样的摩擦因数明显降低,分别降低了6.4%和9.6%;较大尺寸的微坑内径对摩擦因数的影响效果稍明显,微坑内径1 mm相比微坑内径0.4 mm,约增加3.2%。

图3 不同微坑内径填充不同材料时的摩擦因数曲线

比较图2、3可见,微坑内径的大小对摩擦因数有一定影响,而不同的填充材料对摩擦因数影响不大。

2.2 运转后期的抗黏着磨损时间

图4示出了不同处理方案的气缸套试样的抗拉缸时间对比结果。

图4 各试样抗拉缸时间比较

由图4可以看出:气缸套试样表面微织构填充能较大幅度提高其抗拉缸时间,且较大尺寸的微织构对抗拉缸时间的影响更明显;在同等尺寸微织构条件下,填充不同的微纳材料对抗拉缸时间的影响不明显。其中机械珩磨气缸套试样的抗拉缸时间为1 274 s;表面微织构无填充试样的抗拉缸时间为1 605 s,比机械珩磨提高29.5%;微织构内径0.4 mm且填充蛇纹石和二硫化钼试样的抗拉缸时间分别为1 935和2 007 s,两者相差不大,比机械珩磨试样提高约54.7%,比表面微织构无填充试样提高约22.8%;微织构内径1 mm且填充两种颗粒试样的抗拉缸时间为2 367和2 279 s,比机械珩磨试样提高约82.3%,比表面微织构无填充试样提高约41.6%,比微织构内径0.4 mm且填充的试样提高约15.3%。

2.3 黏着磨损后的表面形貌评价

图5示出了抗拉缸性能试验前后试样表面形貌。可以看出:抗拉缸性能试验前,试样表面较为平整,微坑形状较为规则,且有机械珩磨纹存在;抗拉缸性能试验后,试样表面机械珩磨纹已经消失,微坑形状也已经发生变形,且微坑周围材料已经发生转移,在微坑内也有较大颗粒的存在,如图5(b)中圆圈位置所示。对微坑内较大颗粒进行能谱分析,结果如图6所示。可以看出,微坑内大颗粒的Fe元素含量较多,表明部分磨损微粒进入到微坑内。另外,图6的结果也说明微坑在摩擦磨损过程中起到收集磨粒的作用。

图5 抗拉缸性能试验前后微织构填充微纳材料试样表面形貌

图6 拉缸后微坑内颗粒的成分

图7示出了拉缸试验后各试样的局部表面形貌。从图7(a)中可以看到,机械珩磨试样表面有很多沟槽和划痕,分析认为是试验断油处理后,在载荷作用下摩擦副表面间的润滑油膜被破坏,导致摩擦副直接接触,产生干摩擦,造成摩擦副之间产生黏着点;而摩擦副之间的相对运动产生的剪切力,会使黏着点断开而产生黏着磨损;当整个黏着点都脱落时,就产生了磨粒磨损。而微织构处理后试样表面的划痕则明显减轻,说明微坑在减少黏着磨损和磨粒磨损方面起到很大的作用。这是因为气缸套试样表面的微坑在摩擦磨损过程中,可储存一定量的润滑油,当试验断油后,微坑内储存的润滑油在往复运动过程中被带离出来,在一定时间内可以保持摩擦副之间的边界润滑状态,这也解释了图4的结果,即微坑处理之后气缸套的抗拉缸时间延长。随着断油时间的增加,微坑内的润滑油逐渐耗尽,摩擦副之间仍会发生黏着磨损和磨粒磨损,此时,微坑在运动过程中起到收集磨损微粒的作用,也能进一步地减少表面划痕的产生。将图7(b)与图7(c)、(d)、(e)、(f)进行对比可以发现,微织构无填充试样表面呈类似热熔之后的状态,而微织构填充试样表面相对平整,有少许的划痕及疲劳颗粒出现,表明试样微织构填充处理后,其耐磨性能得到提高。

图7 拉缸后气缸套试样表面形貌

对图7(c)、(d)所示试样表面进行能谱分析,结果如图8所示。图8(a)中试样表面存在C、O、Mg元素,图8(b)中试样表面却没有S、Mo元素出现。分析认为在断油后,填充蛇纹石微纳米颗粒的试样,蛇纹石微纳米颗粒被摩擦副在往复运动中带出微坑。蛇纹石微颗粒具有Mg-OH/O八面体和Si-O四面体结合而成的双层结构,层间以离子键相连且作用力很弱,在极端条件下化学键断裂,并释放大量的活性氧,活化基体表面,加之干摩擦产生的局部高温效应,使得Fe、C、O等活性原子在基体表面富集并发生化学反应,生产自修复膜,提高试样的耐磨能力[8-10]。图8(b)中没有额外元素出现,但其减摩耐磨性能仍然得到提高,分析认为二硫化钼在试验过程中没有与试样表面金属发生反应,其良好的摩擦学性能与二硫化钼自润滑性能有关。二硫化钼的结构是一个钼原子通过共价键来连接两个硫原子,形成一个层面,而层与层之间是通过较小的分子间作用力来连接。在高强度压力和摩擦力作用下,可将摩擦副之间的摩擦转化为二硫化钼材料分子层与层之间的摩擦,进而起到减摩耐磨作用。另外,微纳米颗粒在摩擦副之间的“微轴承”和“微抛光”作用[11],也可使粗糙的摩擦副表面在往复运动的同时,变得光滑平整。

图8 气缸套试样表面成分

3 结论

(1)微织构填充气缸套试样的摩擦因数低于单微织构及机械珩磨的气缸套试样,且较大尺寸的微坑内径对摩擦因数的影响效果稍明显,最大可使摩擦因数降低9.6%。在大尺寸微坑内填充二硫化钼的减摩效果要好于蛇纹石,在小尺寸微坑内的改善减摩效果则不明显。

(2)气缸套试样表面微织构填充能较大幅度提高其抗拉缸时间,且较大尺寸的微织构对抗拉缸时间的影响更明显;在同等尺寸微织构条件下,填充不同的微纳米颗粒对抗拉缸时间的影响不明显。

(3)微织构填充的气缸套试样的抗拉缸性能的提高是微织构收集磨粒、填充微纳米材料的自身结构性能以及微纳米颗粒的微轴承和微抛光共同作用的结果。