波箔气体轴承MoS2基润滑涂层的制备和性能研究*

2019-05-30

(南京航空航天大学机电学院 江苏南京 210016)

波箔气体轴承是一种利用空气作为润滑膜的高性能轴承,主要由轴承套、平箔片、波箔片三部分构成[1-3]。与传统轴承相比,波箔气体轴承正常工作几乎没有摩擦。但轴承在启动或停车阶段,平箔与转子相对速度较低,气膜尚未完全形成,平箔与转子表面会出现干摩擦,对平箔和转子表面损伤很大,这极大地影响了波箔气体轴承使用寿命,降低了轴承工作时的可靠性,限制了其发展应用[4-6]。

目前,在平箔片和轴颈表面制备固体润滑涂层是减少波箔轴承启停时摩擦磨损的最好方法。国外主要有两家研究机构在波箔轴承固体润滑涂层领域进行了较系统的研究工作,分别是美国的NASA Lewis实验室与MITI公司,他们的研究各有特点。其中NASA Lewis实验室研制的涂层多用于转子表面,主要以PS系列涂层为主,其中性能最好的涂层是PS304复合润滑涂层[7-10]。而MITI公司研制的涂层多用于箔片表面,主要以KorolonTM系列涂层为主[11]。而我国在该领域起步较晚,与发达国家还有很大差距,本文作者所在的实验室曾制备过WC-12Co固体润滑涂层,用于转子表面获得了不错的效果[12]。大量研究表明,转子表面涂覆硬质涂层,而箔片表面涂覆软质涂层可以使波箔轴承系统性能达到最优。

1 试验部分

1.1 试验材料

试验用材料主要有MoS2、环氧树脂、丙酮和流平剂。其中环氧树脂起黏结剂的作用,它影响涂层与基底的结合强度;丙酮是一种有机溶剂,通常用来进行稀释作用;流平剂是一种常用的助剂,它能促使喷涂材料在干燥过程中形成一个平整、光滑、均匀的表面;MoS2为起减摩耐磨作用。

1.2 MoS2固体润滑涂层的制备

选用不锈钢圆盘作为制备MoS2固体润滑涂层的基体,圆盘由不锈钢棒材机械加工而成,其直径为30 mm,厚度为4 mm。

将MoS2、环氧树脂、丙酮和流平剂按一定的比例混合制成涂料,利用喷涂方式制备MoS2基固体润滑涂层。在喷涂前需要对圆盘试样进行表面处理。首先对圆盘试样进行磷化处理,磷化处理的目的是通过喷涂前打底,来提高涂层的附着力与防腐蚀能力。然后采用喷砂、用150和240目金相砂纸打磨等方式分别处理磷化后的试样。喷砂和打磨处理后的试样表面有不同的粗糙度,可以比较基体表面粗糙度对涂层结合强度的影响。使用BRUKER Contour GT系列三维光学轮廓仪测得3种方式处理后的基体表面粗糙度平均值分别为Ra45.6 μm、Ra44.3 μm和Ra41.4 μm。

将表面处理后的圆盘试样用丙酮清洗,自然晾干。喷涂及固化处理工艺流程为:①预热处理,把圆盘试样放入箱式电炉中加热至100 ℃左右,保温10 min;②喷涂,利用喷枪将配制好的涂料均匀喷涂到圆盘试样表面上,喷枪距离为15~25 cm,喷涂角度为70°,喷涂气压控制在0.2~0.3 MPa,喷涂厚度为30~40 μm[15];③固化,将喷涂后的试样放入箱式电炉,电炉温度保持在170 ℃左右,保温30~60 min,经过处理最终制成MoS2涂层。

采用同样的步骤在波箔气体轴承的平箔片表面制备MoS2涂层。平箔片由InconelX-750型镍基高温合金材料制成,喷涂前平箔片表面采用喷砂处理。此外,还选用喷涂有聚四氟乙烯(PTFE)涂层的平箔片进行对比试验,该聚四氟乙烯涂层已经在商业中得到实际应用,性能优异。

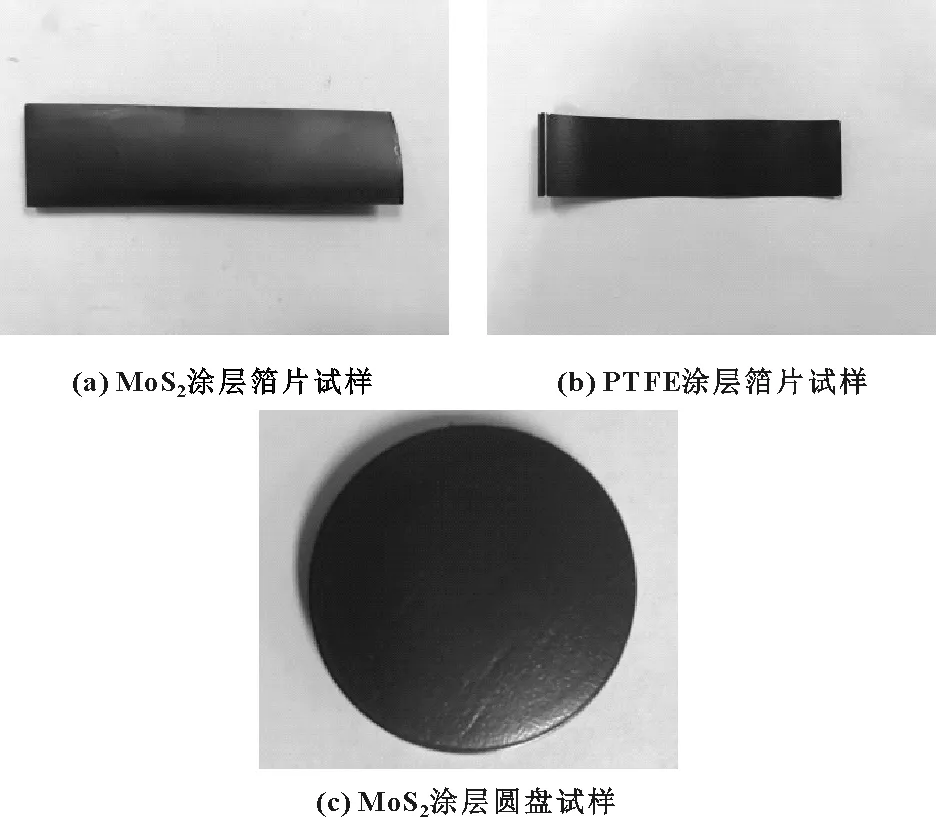

如图1所示是制备的MoS2涂层试样和PTFE涂层试样。

由此可见二者对于修辞态度相似却不同,前者要求多多益善,后者追求恰到好处。这也是造成两首歌虽风格同为“中国风”,细品之下却各有春秋的缘由。

图1 试验中使用的涂层试样

1.3 试验设备及试验方法

使用兰州中科凯华科技开发有限公司研发的WS-2005型涂层附着力自动划痕仪对圆盘试样进行涂层与基体结合强度试验。

涂层的表面截面形貌是涂层分析的重要组成部分,涂层的很多重要物理和化学性能是由其形貌特征决定的。采用日本电子株式会社生产的型号为JSM-7900F的扫描电子显微镜(SEM)对涂层表面和截面进行形貌分析。

使用实验室自行设计的球盘摩擦磨损试验机对圆盘试样进行摩擦磨损试验,试验参数为:圆盘转速95.5 r/min,施加的载荷2 N,磨痕轨道直径20 mm,摩擦磨损时间20 min,试验环境温度20 ℃。试验的球体材料为不锈钢,盘试样为不锈钢圆盘试样和喷涂MoS2涂层的不锈钢圆盘试样2种。通过数据采集和处理得到摩擦因数随时间变化的关系曲线,对比分析得出MoS2涂层的减摩性能。采用精度为0.1 mg的光电分析天平测量摩擦磨损试验前后的质量,计算出磨损前后的质量差,取3次测量的平均值,即为其磨损质量。

为了测试MoS2涂层在波箔轴承系统中的实际使用性能,采用自主设计的波箔气体轴承性能测试实验台(如图2所示)进行台架试验。波箔气体轴承性能测试实验台由实验台本体、润滑冷却系统、测试系统组成。采用电涡流传感器、拉力传感器以及热电偶分别测量径向相对位移、摩擦力和温度场,并通过数据采集卡和温度巡检仪采集测量数据。

图2 波箔气体轴承性能测试实验台

试验选用本文作者所在的实验室制备的WC-12Co固体润滑涂层的轴套[12],与制备的MoS2涂层箔片试样和PTFE涂层箔片试样分两组进行对照试验,分别是:MoS2涂层和WC-12Co涂层,PTFE涂层和WC-12Co涂层。试验步骤为:在10 N负载下启动试验台,然后依次加载到30和50 N,每次在达到稳定运转状态下加载,稳定状态是转速达到了30 000 r/min;加载到50 N,稳定运转一定时间后将载荷依次卸载,在10 N负载下停车。试验过程中采用数据采集卡对数据进行同步采集,然后使用数据分析软件进行比较分析。试验后将波箔轴承拆卸下来,对箔片表面磨损痕迹进行观察分析,得出在实际工作过程中涂层的耐磨和减摩性能。

2 试验结果与分析

2.1 MoS2涂层-基体界面结合强度

图3所示是不同表面处理条件下MoS2涂层结合力曲线图,图中有两条曲线,一条是划痕仪划针与MoS2涂层表面接触时的动态摩擦力,另一条是声发射信号。

图3 不同表面处理条件MoS2涂层结合力曲线图

试验过程中,当动态载荷达到临界载荷时涂层就会被划破,此时临界载荷就是涂层结合力;载荷继续增加,涂层会不断被破坏,声发射信号的变化反应在涂层结合力曲线上。对于MoS2涂层,当动态载荷增加到临界载荷时,会在该处产生一个声信号脉冲,载荷超过临界载荷并不断增加,就会产生连续不断的声信号脉冲。在图3(a)、(b)、(c)中,在某些区间产生的声信号不连续,这可能是由于涂层厚度不均匀,在该区间涂层太厚,导致没有产生声信号脉冲,不过这并不影响临界载荷,临界载荷是反应涂层结合力的关键数据。

表面喷砂处理、表面150目砂纸打磨和表面240目砂纸打磨是为了提高表面粗糙度,其中喷砂处理的表面粗糙度最大,然后依次为150目砂纸打磨表面、240目砂纸打磨表面。3种表面处理方式下制备得到的MoS2涂层结合力分别为60.7、59.4、58 N。可见,提高基体表面粗糙度都会提高MoS2涂层的结合强度,其中采用喷砂表面处理方式时制备的MoS2涂层结合力最好。

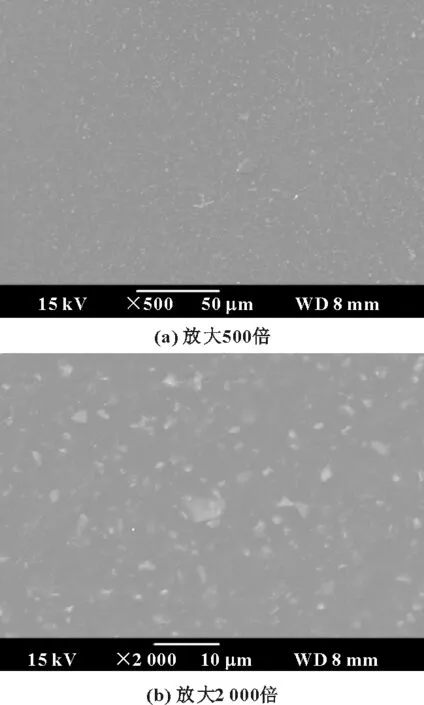

2.2 MoS2涂层表面和截面微观结构

图4所示为MoS2涂层表面形貌分析的SEM图。可知,在喷涂过程中材料各成分均匀分布在基底上,没有出现聚集现象;涂层结构较为致密,表面整体平滑,没有空洞、间隙和裂纹等缺陷,质量较好;在涂层中弥散分布着一些孔隙,构成了涂层表面的微观形貌。

图4 MoS2涂层表面不同放大倍率的形貌SEM图

图5所示为MoS2涂层截面形貌的SEM图,可以看出,MoS2涂层和基底结合紧密,涂层截面整体没有分层,致密性较好;在涂层截面上基本没有微孔隙,截面质量较高。通过图中尺寸比例大致测得该MoS2涂层厚度在38.3 μm左右。

图5 MoS2涂层截面不同放大倍率的形貌SEM图

在喷涂过程中,高速的喷涂颗粒撞击基体表面,有大量颗粒嵌入基体内,形成锯齿状咬合现象,说明涂层的结合方式以机械结合为主,这有利于提高该涂层与基体的结合强度和耐磨性。机械结合是二硫化钼涂层的主要形成方式,当二硫化钼分子与基体接触时,由于基体表面比较粗糙,二硫化钼分子就会沉积在由于表面粗糙而形成的表面微凸体上,从而形成机械结合。机械结合的强度主要取决于表面的粗糙程度[16-17]。

2.3 MoS2涂层摩擦学性能

图6所示为采用球盘摩擦磨损试验机测得的不锈钢基体和MoS2涂层试样在相同试验条件下摩擦因数随时间变化的曲线。可知,未喷涂MoS2涂层的不锈钢基材摩擦磨损过程达到稳定时摩擦因数较高。其滑动摩擦过程分为两个阶段,即跑合磨损阶段和正常磨损阶段。在跑合磨损阶段,随着磨损时间的增加,摩擦因数快速上升,该过程持续时间较短;进入正常磨损阶段后,摩擦因数在很小的范围内波动,摩擦因数为0.55左右。而喷涂MoS2涂层后摩擦因数都得到了明显的降低,与不锈钢相比,MoS2涂层摩擦因数随时间的变化趋势也不相同,即MoS2涂层没有明显的跑合磨损阶段。MoS2涂层随着磨损时间的增加,摩擦因数趋于0.25,相比不锈钢基体降低了54.5%左右。从摩擦磨损试验全过程来看,MoS2涂层能够有效地起到减摩作用。

图6 不锈钢和MoS2涂层摩擦因数随时间变化曲线

摩擦磨损试验后,不锈钢和MoS2涂层试样平均磨损量分别为12.3和7.3 mg,即MoS2涂层磨损量相对减小了40.7%,说明这MoS2涂层在该试验条件下耐磨性能较好。

图7所示是MoS2涂层摩擦磨损实验后磨痕表面形貌SEM图,可以看出,MoS2涂层表面有沟状磨痕,还有一些小的凹坑。在摩擦磨损试验初期,MoS2涂层表面的微凸体在与摩擦副小球会产生挤压作用,发生切削和塑性变形,其中有些颗粒从涂层中脱落,这些脱落的颗粒成为磨粒对涂层表面进行细微切削,使涂层表面出现一些犁沟磨痕,因此MoS2涂层的初期磨损形式主要为磨粒磨损。随着磨损时间的不断增加,MoS2涂层表面产生大量摩擦热,使得涂层中的环氧树脂熔化,导致涂层与基体的黏结能力下降,涂层材料表面会出现小块脱落,出现小的凹坑,此时涂层发生了黏着磨损[18]。

图7 MoS2涂层磨痕表面形貌SEM图

2.4 MoS2涂层波箔轴承台架试验研究

图8、9所示分别是波箔轴承以10 N载荷启动,并由10 N增加到30 N、由30 N增加50 N并达到稳定运行状态时,台架试验测得的MoS2涂层和PTFE涂层箔片的摩擦力矩随时间变化的曲线。图中摩擦力矩曲线分别出现3次突然直线上升的情况,分析可知,当每次载荷变化时,测得的摩擦力矩会突然增大。这是因为试验以初始载荷10 N启动,此时相对转速较低,波箔轴承与轴套之间气膜没有完全形成,平箔片与轴承直接接触产生摩擦,此时的摩擦力矩会突然变大;随着转轴转速的增大,波箔轴承与轴套的相对速度增大,形成稳定气膜,平箔片与轴承没有接触,摩擦减少,摩擦力矩渐渐趋于稳定。当载荷由10 N增加到30 N和由30 N增加到50 N时,情况与上述类似。

图8 箔片MoS2涂层和轴套WC-12Co涂层台架 试验摩擦力矩随时间变化曲线

图9 箔片PTFE涂层和轴套WC涂层台架试验摩擦力 矩随时间变化曲线

对比图8、9中出现的3次曲线变化,当使用MoS2涂层的平箔片进行试验,3次变化产生的最大摩擦力矩分别为1.35、1.34、2.0 N·m。同样,使用PTFE涂层的平箔片时,3次变化产生的最大摩擦力矩分别是1.33、1.88、1.59 N·m。可以看出,二者启动摩擦力矩相差不大,在载荷由10 N增加到30 N时,与使用PTFE涂层的平箔片相比,使用MoS2涂层的平箔片试验产生的摩擦力矩是较小的,而当载荷由30 N增加到50 N时,使用MoS2涂层的平箔片试验产生的摩擦力矩是较大的。分析可知,低载荷下,在气膜达到稳定过程中,使用安装MoS2涂层平箔片的波箔轴承减摩效果显著,其性能优于使用商用PTFE涂层平箔片的波箔轴承;但在高载荷下,使用商用PTFE涂层平箔片的波箔轴承减摩效果更好。总的来看,制备的MoS2涂层箔片其减摩性能已接近商用PTFE涂层箔片。

MoS2涂层箔片和PTFE涂层箔片台架试验后的磨损情况对比如图10所示。图10(a)所示是试验后的MoS2涂层箔片,可以看出箔片磨损比较严重,箔片表面涂层明显变薄,大量涂层被磨掉。这是因为,在箔片表面制备MoS2涂层时,对箔片表面进行了喷砂处理,由于平箔片很薄,喷砂处理产生的内应力很大,箔片产生弯曲,喷涂制备的MoS2涂层可能厚度不均匀。用该MoS2涂层箔片做试验时,当载荷改变时,气膜恢复稳定过程比较缓慢,波箔轴承平箔片与轴套之间的干摩擦持续时间较长,摩擦会产生大量摩擦热,使得涂层中的环氧树脂熔化,涂层材料会小块脱落,这些脱落的颗粒附着在轴套表面成为磨粒,对涂层表面进行细微切削,使涂层表面出现一些犁沟磨痕,该过程导致MoS2涂层箔片磨损严重。

图10(b)所示是试验后的PTFE涂层箔片,该箔片的磨损不太严重。文中采用的PTFE涂层是商用涂层,其制备过程保证了涂层表面的均匀。在试验中,当载荷改变时,气膜恢复稳定过程迅速,波箔轴承平箔片与轴套短时间的摩擦不会产生大量热量,PTFE涂层表面在与轴套摩擦过程中某些颗粒从涂层中脱落,这些脱落的颗粒对涂层表面进行切削,使涂层表面出现一些磨痕,因此PTFE涂层箔片磨损形式主要为磨粒磨损。

目前,为了解决在箔片上喷涂制备MoS2涂层厚度不均匀的问题,采用砂纸打磨处理的方式来增大箔片表面的粗糙度。这样箔片不会因为喷砂处理产生的应力而导致弯曲,同时,砂纸打磨处理和采用喷砂处理后制备的MoS2涂层的结合强度相差不大,完全可以用砂纸打磨处理替代喷砂处理。

图10 MoS2涂层箔片和PTFE涂层箔片台架试验后的磨损 情况对比

3 结论

(1)不锈钢圆盘试样进行表面喷砂处理、表面150目砂纸打磨和表面240目砂纸打磨后,制备的MoS2涂层结合力分别为60.7、59.4、58 N。提高基体表面的粗糙度可提高MoS2涂层的结合强度,其中喷砂处理后制备的MoS2涂层结合力最好。

(2)MoS2涂层中各成分均匀分布,没有出现聚集现象;涂层结构较为致密,表面整体平滑,没有空洞、间隙和裂纹等缺陷;涂层和基底结合紧密,涂层截面整体没有分层,涂层的结合方式以机械结合为主。

(3)球盘摩擦磨损试验结果表明:不锈钢基体平均摩擦因数为0.55,MoS2涂层的平均摩擦因数为0.25,MoS2涂层相比不锈钢基体降低了54.5%左右;不锈钢和MoS2涂层的磨损量分别为12.3和7.3 mg,MoS2涂层的磨损量相对减小了40.7%,这说明MoS2涂层在该试验条件下的耐磨减摩性能较好。MoS2涂层的初期磨损形式主要为磨粒磨损,随着磨损时间的不断增加,涂层发生了黏着磨损。

(4)波箔轴承台架试验结果表明:低载荷下,在

气膜达到稳定过程中,使用安装MoS2涂层平箔片的波箔轴承减摩效果显著,其性能优于使用商用PTFE涂层平箔片的波箔轴承;但在高载荷下,使用商用PTFE涂层平箔片的波箔轴承减摩效果更好。总体而言,制备的MoS2涂层箔片其减摩性能已接近商用PTFE涂层箔片。台架试验表明,MoS2涂层箔片磨损严重,而PTFE涂层产生轻微磨损,表明制备的MoS2涂层箔片的耐磨性能较差,其原因是喷涂制备的MoS2涂层可能厚度不均匀,为了解决在箔片上喷涂制备MoS2涂层厚度不均匀的问题,可采用砂纸打磨处理来处理箔片表面,这样箔片不会因为喷砂处理产生的应力而导致弯曲。