内河现浇重力式码头水下钢模板安装方法

2019-05-29潘月华周礼科

潘月华,周礼科

(1.中交天津港湾设计院有限公司,天津 300456;2.中交一航局第四工程有限公司,天津 300456)

1 工程概述

百色港田阳港区头塘作业区位于百色市田阳县头塘镇四联村附近的右江左岸,承接右江河谷走廊内散煤、焦炭、铝及其制品、农副产品等货物。

该作业区拟建设9#、10#两个泊位,码头为重力式结构,分两级平台,均为钢筋混凝土结构,一级平台为衡重式挡墙,二级平台为重力式挡墙,码头前沿长度240 m。后方堆场、道路、停车场等面积共 8.6万 m2,其中散货堆场 4.8万 m2,港区道路2.5万m2。

码头结构中一级挡墙总高度为14.8 m;水下部分中底部带前趾宽度为8.0 m,其余为6.0 m;水面以上结构逐渐缩小,顶宽为 1.2 m。二级挡墙高度为6.2 m,底部宽度为5.2 m,顶宽1.0 m。码头结构断面如图1。

一级挡墙高程 94.2~100.5 m 为水下现浇混凝土,采用定制钢模板,为减少水下拆模的工作量,钢模板加固采用桁架结构。模板采用岸上组装,大型水上浮吊吊装就位,因此,模板就位准确与否是本项目水下结构施工的关键之一。

图1 码头结构断面示意

本文以实际工程施工过程为例,主要对水下模板的拆除、组装及安装的方法进行了阐述。

2 模板设计与组装

2.1 模板设计

模板在保证水下浇筑过程中强度、刚度、稳定性的前提下,以易于水下拆模为切入点进行设计,因此,模板采用桁架结构设计,加工及制作由专业厂家进行。模板结构如图2。

图2 模板结构示意

1)面板结构:表面采用厚度6 mm钢板作为面板;边横竖筋采用宽度100 mm角钢;竖肋采用10#槽钢,间距0.4 m布置(图3)。

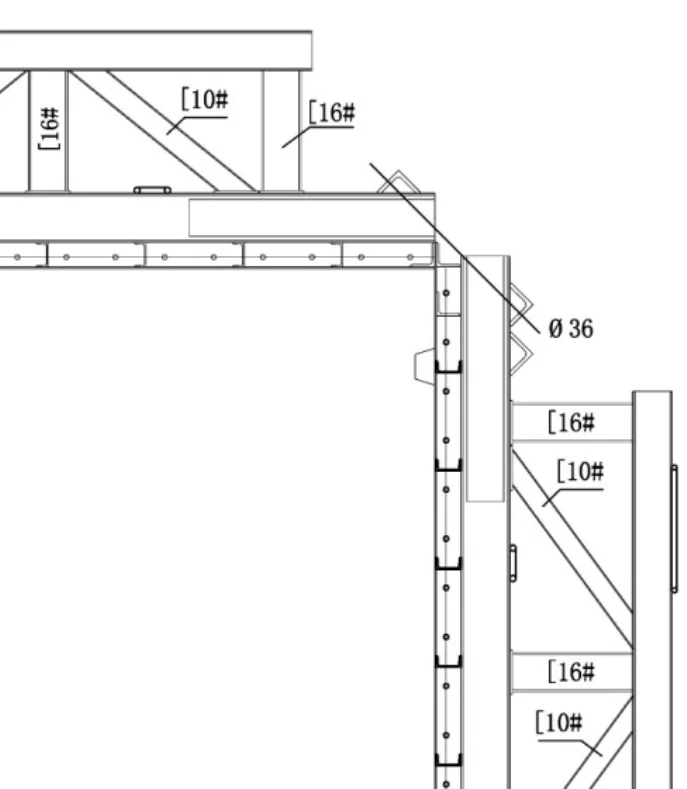

2)桁架结构:水平主肋采用双肢20#槽钢;竖向腹杆及上旋杆采用 16#槽钢;斜向腹杆采用 10#槽钢。首节在面板基础上增加水平主肋。

3)桁架角部加固采用直径36 mm精轧螺纹钢(图4)。

4)三面模板时,靠近已施工完的结构侧采用对拉杆对模板进行加固。

图3 面板及桁架结构断面

图4 桁架解剖连接

2.2 模板组装

现场设置模板组装平台,平台尺寸为12 m×10 m,平台表面用混凝土硬化,平台中部预埋一定数量的带勾钢筋,配合钢丝绳用于模板的临时固定(图5),模板组装采用25 t汽车吊或浮吊进行。

1)为便于模板运输,模板按照设计加工成最大高度为2 m模板块,模板首次组装时,根据模板分块,从下至上依次进行起吊、组拼、紧固。

2)后续模板组装时,模板每面均为整块大模板,模板经水下拆模吊入组装平台位置后,用钢丝绳连接平台预埋钢筋和模板进行固定。

图5 模板固定示意

具体安装顺序为:后模位置固定→吊装侧模板并固定位置,与后模螺丝紧固→吊装前模,并与侧模螺丝紧固。

3 模板安装

3.1 吊装设计

1)本项目水下模板吊装起吊最大重量接近60 t,为首次施工时的四面模板,因此在本地区调研,拟采用大型水上浮吊船负责水下模板的吊装。

2)为避免模板在吊运过程中的变形,在模板顶部设计有与模板同宽的专用吊具,吊具与模板距离为1.2 m;吊具与模板连接采用4根钢丝绳;吊具与浮吊吊勾采用钢丝绳进行连接。模板重心,各部位起吊钢丝绳直径、长度、角度均经计算确定。

3)吊具长度为7.2 m,宽度6.4 m(与两侧吊点同宽),沿长度方向采用两根 36#工字钢,固定在两侧,中间部位采用1根22#工字钢和1根直径18 cm,厚度8 mm钢管。

3.2 吊装施工安排

水下现浇混凝土结构共240 m,为9#泊位、10#泊位结构段,共分为 24个节段,每个节段长度为10 m;模板组装区位于拟建结构上游。结构分段平面如图6。

图6 结构分段平面

在水下结构施工安排时,从施工顺序上考虑两种施工方式;

1)从结构端部(即下游端)开始,隔节段进行浇筑,中间预留节段仅需安装前、后模板即可,即跳舱施工。

2)从中间部位开始,由首次施工的中间节段为基准,向两端依次进行施工。

综合两种施工顺序安排,考虑到模板重量近60 t,浮吊船很难准确进行位置移动,在无明确参照物条件下单件模板定位很困难,因此从中间部位开始施工,在首节施工完成后,后续模板吊装的一端位置已经确定,模板整体定位难度较跳舱施工大幅降低。根据此施工顺序安排,首节模板四面均有模板结构,其余均为三面模板结构。

3.3 首节模板定位

首节模板重量约60 t,采用大型水上浮吊进行吊装就位。正式吊装前,拟施工的结构底部碎石垫层平整度、高程偏差符合规范要求。模板定位分两步进行:粗略定位,精确定位。

1)粗略定位

模板在模板组装区组拼完成后,吊装至运模板驳船,驳船运至目标位置附近,最后由浮吊吊至目标位置。根据项目现有资源情况,同时考虑便于操作,在模板四角外侧约1 m位置设置浮球,浮吊以驳船位置和浮球为参照,自河中心侧缓慢行驶至目标位置附近,浮吊将模板由驳船吊放至四浮球内侧,以此实现粗略定位。

图7 粗略定位示意

2)精确定位

模板至目标位置附近后缓慢下放至距底约0.2 m,在模板四角拉4根牵引绳,用于调整模板角度。岸上两台全站仪分别在模板两垂直方向观察模板位置(详见图8)。

图8 拉绳及全站定位示意

4根拉绳在全站仪的观察结果下由人工拉绳进行模板角度调整,通过反复调整使模板两内侧边与全站仪视线在同一直线上,实现模板准确定位。

具体定位方法为:

1)全站仪观察模板两内侧边是否与视线平行;

2)用拉绳调整模板角度,使模板内侧边与全站仪视线平行;

3)全站仪观察模板两侧边偏差;

4)根据全站仪观察结果调整浮吊位置、拔杆角度,即调整模板位置;

5)重复以上4步,重新调整模板。

调整模板位置到位后,模板下放至基床。

3.4 三面模板定位

三面模板吊装以已施工完成的水下结构为基准,依据前一节段来确定模板安装位置。

图9 三面模板安装示意

1)模板定位

为实现模板与已浇筑完成的结构间更方便的定位,在首节模板内表面增加钢板凸榫,凸榫分粗凸榫和细凸榫;粗凸榫的作用为使已浇筑完成的结构形成凹槽;细凸榫的作用为插入已浇筑完的结构凹槽,实现模板的定位。

后续节段模板定位方法为:首节模板加工时,在面板表面距两端0.2 m处设置钢板凸榫,钢板凸榫焊接在模板内表面,模板拆除后在两端分别形成凹槽。采用两套模板,分别由中间部位(即首节位置)向两端进行施工,其它节段模板一端为细凸榫,一端为粗凸榫;预留凹槽(粗凸榫)宽度0.15~0.18 m,深度0.1 m;预留凹槽比细凸榫大约3 cm,便于模板较便利的安放。凸榫与凹槽连接如图11。

图10 后续节段模板定位示意

图11 凸榫与凹槽示意

2)模板加固

三面模板在靠近与已浇筑完成的结构段设置对拉杆,代替中的角部对拉杆,抵抗混凝土浇筑过程中对模板侧压力。

同时,因三面模板一端侧面无模板支撑,为避免吊装过程中模板出现较大变形,根据模板宽度制作加固结构,加固结构材料均采用 20#槽钢,为便于模板下放,加固结构宽度应大于已浇筑完成的结构 2~3 cm。

3)模板安放

模板安放与首节模板相同,均采用浮吊进行吊装。具体定位安放方法如下:

①模板由浮吊吊至目标位置上方;

②缓慢下放,接近已浇筑结构时用拉绳调整模板角度,浮吊调整模板位置,使模板凸榫对准已完成结构段凹槽部位;

③凸榫进入凹槽后,模板缓慢下放,注意保持模板的平衡,使模板凸榫与已浇结构凹槽保持平行;

④距底部约0.2 m时,测量模板端部,依据测量数据,用浮吊调整模板端部位置。

3.5 模板检查

1)模板安装完成后,检查平面位置、顶部高程、顶部平整度。

2)潜水员下水检查模板底部密封情况,当模板与碎石垫层间存在空隙时,在模板内侧用石子填缝。

3)对模板与已浇结构连接处对拉杆进行加固,使模板紧靠已浇筑结构。

3.6 注意事项

1)模板在吊装过程中应保持平衡。首节模板若不平衡,安放过程中的测量结果与实际放置位置会存在偏差;其它节段模板若不平衡,模板凸榫与凹槽不平行,造成模板下放过程中模板与已施工结构间容易卡住,无法顺利下放。

2)其它节段模板下放接近底时,模板与已施工结构间位置确定,但在模板另一端部可能仍存在偏差,因为模板在吊装过程中会存在一定变形,因此,仍需拉绳进行调整。

3)结构中预留凹槽,能较好的让模板进行定位,同时,也需抵御混凝土浇筑过程中对模板的侧向压力,混凝土的抗剪强度要足够抵御模板侧压力,否则,会造成拉裂。

4)减少模板下放过程中模板向外挤压、拉拽凹槽,容易造成凹槽破损。

4 结 语

1)广西壮族自治区重力式码头多采用围堰干作业方式进行,水下浇筑较为少见,尤其是在百色地区,受船闸及航道等级影响,大型起重船舶无法进入,施工方案受本地区施工船机设备影响,受较大限制。目前,内陆主要河道均已完成或正在进行梯级开发,来提升航道等级,起重船舶受枢纽中船闸宽度限制,因此,在内河进行大型模板吊装施工,模板重量要根据可进入船舶的起吊能力确定。

2)梯级河道中水位受上下船闸控制,每天周期性起落,因此,便于模板定位,模板安装时水位不应超过模板安装后顶面。

3)在百色港田阳港区头塘作业区项目施工中,首节模板定位安放用时3.5小时,其它节段模板在经过2~3次施工后,形成了一套标准的模板安放程序,后期模板吊装定位基本控制在1小时内。

4)凹槽与凸榫的设计使模板与已浇筑结构之间较好地进行连接,并且可以较好地保持码头前沿线型。