FRP筋在综合管廊结构中的应用

2019-05-29李雅婷

邹 桐,李雅婷

(中交第三航务工程勘察设计院有限公司,上海 200032)

引 言

纤维增强复合材料(Fiber Reinforced Polymer,简称“FRP”),是由连续纤维和基体树脂经过特殊工艺复合而成的高性能材料,其制品形式主要有片材、型材、筋材、网格材等。自20世纪60年代开始,随着复合纤维材料的出现,其耐腐蚀的特点为解决钢筋锈蚀问题提供了理想的途径。目前 FRP筋在混凝土结构中代替钢筋,可以发挥其轻质高强、耐腐蚀、抗疲劳、无磁性等优点[1]。在高腐蚀、防电磁干扰环境中具有不可替代的作用。同时随着材料技术、制作工艺的发展,其经济性也在逐步提升,不仅体现在材料价格逐渐降低,其轻质的特性也有助于劳动力的解放,具有较高的应用价值。

本文针对洋山四期工程综合管廊结构,运用FRP筋混凝土结构实现结构重载、防磁设计要求,并探讨了 FRP筋混凝土结构的设计原理,存在问题,并结合工程实施过程中GFRP筋强度、耐久性等试验验证设计原理,提出优化建议,为后续FRP筋混凝土结构的工程应用积累工程实践经验。

1 FRP筋的特点

1)抗拉强度高

FRP筋抗拉强度明显高于普通钢筋,与高强钢丝相近,弹性模量约为钢筋的25 %。材料呈现各项异性,顺纤维抗拉强度远高于其抗剪强度。但由于材料的应力-应变关系始终为直线,没有明显的屈服点,因此破坏模式呈脆性破坏。

2)质量轻

FRP筋为人工合成材料,密度小。各类 FRP钢筋的密度一般在1.3~1.7 kg/m³之间,仅为钢筋密度的20 %左右。使得运输成本大大降低,同时便于施工,减少安装时间。

3)抗腐蚀

各种 FRP筋均具有良好的抗腐蚀能力,根据研究其在PH值3~13的盐、碱环境中不会出现腐蚀,因此对于港口工程中长时间处于潮湿、海洋环境中的构建,是钢筋较为理想的替代材料。

4)电磁绝缘

FRP筋由树脂、复合纤维组成,无磁感应,代替钢筋使用后可使结构满足特殊要求。如自动化码头磁钉防干扰的需求、雷达站、地磁观测站、医疗核磁共振设备结构等,具有替代的唯一性。

5)适用性强

可设计性强,可根据使用环境及使用要求进行针对性的设计,通过调整纤维、粘结材料的配比加工成性能各异产品,满足各类结构使用需求。

2 工程背景

洋山四期工程是目前中国最大、最先进的全自动化港区,场地地坪通过埋设定位磁钉,引领无人驾驶的AGV车辆完成港区的全部装卸作业,相比于常规港区AGV重载区存在2大不同点:①结构防磁要求:地面以下一定深度内不能有影响磁钉定位感应的金属;②AGV小车轮压较大(25 t/轮),远超常规集卡(7 t/轮),且荷载作用频率频繁。

本工程综合管廊正位于海侧交换区,是 AGV作业车辆进出各箱区的必经之路,管廊贯穿61条箱区,总长2 300 m,综合了供电、通信、光缆、排水等数种功能。综合管廊共分为三仓、两层,管廊顶宽3.4 m,底宽1.4 m。深4.25 m。底仓主要为排水功能,汇集各箱区雨水、排出,顶仓则主要布置为各类管线。

根据AGV车辆作业需要,综合管廊顶板结构需考虑防电磁干扰。在此情况下采用 FRP筋替代常规钢筋是一种较为理想的方案,不仅能解决自动化港重载区防磁的需求,还可以有效解决港口工程海洋环境中,混凝土结构耐久性的钢筋锈蚀问题,延长其使用寿命。

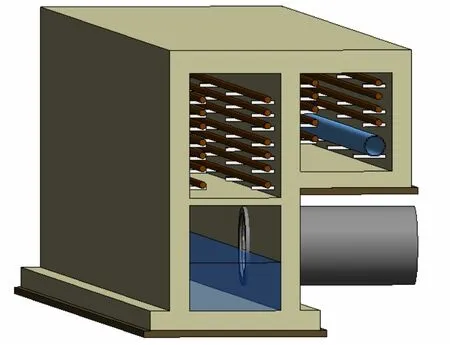

图1 综合管廊结构示意

3 FRP筋混凝土结构的设计

3.1 FRP筋的选择

在 FRP筋混凝土结构中,常用的筋材种类有玻璃纤维增强聚合物(GFRP)、芳纶纤维增强聚合物(AFRP)以及碳纤维增强聚合物(CFRP),筋材抗拉强度依次增加。但由于 FRP筋普遍抗拉强度较高,即便是抗拉性能相对较弱的GFRP筋其抗拉强度也远高于钢筋,同时考虑到GFRP筋具有相对的价格优势,因此建议在一般混凝土结构中FRP筋的选择依次为GFRP筋、AFRP筋、CFRP筋。

GFRP筋分为耐碱和不耐碱两种形式,不耐碱的GFRP筋在碱性环境中性能会显著降低,因此在FRP筋混凝土结构中应选用耐碱类型的GFRP筋。同时混凝土结构中筋材强度的发挥受制于筋材粘结、锚固性能,作为主要受力筋,不应选用光圆钢筋。本工程中采用表面喷砂缠绕的螺纹式FRP筋,以增强GFRP筋与混凝土的粘结效应。

3.2 设计要点

根据《纤维增强复合材料建设工程应用技术规范》(GB 50608-2010)[2](简称规范)要求,FRP筋混凝土结构设计时与钢筋混凝土结构同样需进行正常使用极限状态的裂缝宽度验算、变形计算和承载能力极限状态验算,区别主要体现在以下几点:

1)与常规钢筋混凝土结构0.2 mm的控制裂缝宽度不同,由于 FRP筋具有较强的防腐蚀性,裂缝宽度主要取决于安全感和美观的要求,因此最大裂缝宽度限制放宽至了0.5 mm。

2)传统的钢筋混凝土受弯构件设计中,通过控制结构的配筋率体现延性的设计理念。依据配筋率来控制结构不同的破坏形态。而在 FRP筋混凝土受弯构件中,破坏同样分为两种形态:筋材被拉断以及混凝土被压碎。但由于 FRP筋自身是一种弹脆性材料,没有屈服阶段,因此两种破坏形态都近乎脆性破坏。但考虑到结构在破坏前也存在可辨识的条件(如混凝土压碎、裂缝宽度变大等),因此两种破坏模式都是允许的。同时国外规范中也提供了另外一种设计思路,在美国ACI 318规范以及CSAA 806加拿大规范中,建议采用超筋的设计理念,使混凝土临界状态时发生压碎破坏,从而在结构崩溃前提供更多的明显、易辨识的预警,在目前FRP材料性能还不稳定、设计理论还不完善的前提下,作者认为提高配筋率是更为稳妥的设计方案。

3)由于GFRP筋的弹性模量较低,因此FRP筋混凝土构件的设计中,裂缝宽度和挠度往往成为设计控制因素,因此 FRP筋混凝土构件设计时可首先进行正常使用极限状态的裂缝宽度和变形计算,算得需要的 FRP筋的截面面积后,再进行承载力极限状态的验算,这与常规钢筋混凝土结构配筋验算是有所区别的。

4)GFRP筋的设计参数因其自身的材料特性,还需考虑环境影响系数和徐变断裂折减系数,以提高结构的安全可靠度。

5)由于FRP筋材料的各项异性,以及目前合成材料制作工艺的限制,会存在一些特殊应力状态、特殊部位的薄弱点,设计时应有所考虑。

3.3 强度折减系数的选取

在 FRP筋混凝土结构设计中,筋材的抗拉强度设计值是重要的设计参数,其表达形式为:

式中:

γf为材料分项系数,是考虑了材料制作工艺,以及FRP筋脆性破坏特性的折减系数;

γ3为材料环境影响系数,是考虑FRP筋在长期所处环境的酸碱盐、湿度、温度、日照等作用下性能出现的不同程度降的折减系数。

根据本工程海洋环境的特性以及筋材的制作工艺选取材料系数1.25,环境系数取值为1.6。经计算折减后的FRP筋强度设计值约为标准值的45 %,可见在目前材料制作工艺尚不成熟,材料稳定性仍有待验证的情况下,为确保结构安全,规范[2]还是体现了安全第一的较为保守的设计理念。但随着设计体系的完善以及制作工艺的提升,相信未来FRP筋材料强度扔有较大潜力可发掘。

3.4 徐变断裂折减系数

徐变断裂是指 FRP筋在永久荷载长期作用下发生突然断裂的现象,这是FRP材料特有的问题。为保证 FRP筋在结构设计基准期内不发生断裂,其长期承受的应力不能大于某一限值。因此规范[2]规定了长期作用下筋材内力的最大值,但由于目前关于筋材徐变断裂破坏机理的研究还不尽充分,关于徐变折减系数的取值尚未得出统一的结论,故为安全起见,徐变折减系数的取值趋于保守,根据规范[2],本工程环境下,筋材在长期作用下拉应力不应超过抗拉强度标准值的17.8 %。但由于本工程控制荷载为活荷载,长期作用荷载折减较大,同时FRP筋自身强度较高,因此并不影响常规设计,而如果是在以恒荷载为控制工况的结构验算时或对于 FRP预应力结构来说,徐变因素则是结构安全决定性的因素,不容忽视。

表1 FRP筋的徐变断裂折减系数

3.5 计算模型

1)计算模型

综合管廊顶板可简化为两端固结的两跨简支梁。取每延米板宽作为计算单元。

2)设计荷载

管廊顶板承受如下荷载:

①永久荷载:顶板自身重力;

②活荷载:AGV小车轮压,根据车辆轴距,管廊顶板单位板宽最大轮压取25 t。

图2 管廊顶板计算模型

3)材料特性

本工程初步选用直径20 mm的GFRP筋材,根据规范[2]设计强度标准值为600 MPa,经材料、环境修正后的抗拉强度设计值取300 MPa。

4)管廊顶板内力计算

①弯矩

根据上述简支梁模型,考虑流动荷载最不利位置作用,计算得管廊顶板结构弯矩如图3所示,最大弯矩发生在邻近荷载作用点的固定端,最大弯矩Md=99 kN·m。

图3 管廊顶板弯矩分布

②剪力

FRP筋抗剪性能较弱,弯折后强度更会显著下降,因此本次管廊顶板配筋未考虑设置抗剪弯起钢筋及箍筋,仅依靠混凝土截面自身抗剪强度抵抗截面剪力,不进行筋材的抗剪验算。同时将纵向筋对于混凝土界面抗剪性能的提高作为结构安全储备。(El-Sayed等[3]对无腹筋的GFRP筋的斜截面承载力进行的对比研究表明,纵向钢筋的配筋率越大,梁的斜截面承载力越高)。

3.6 结构设计

1)裂缝宽度计算

根据 FRP筋混凝土结构受弯构件设计体系,可先进行结构裂缝宽度的验算。FRP筋混凝土结构最大裂缝宽度的计算与钢筋混凝土结构基本相同,对于是选用钢筋还是 FRP筋计算裂缝宽度的区别主要是构件受力特征系数以及钢筋的相对粘结特征系数。对于受弯构件,钢筋混凝土结构可取1.9,而FRP筋结构取2.1,筋材的粘结系数在没有具体实验资料的情况下,FRP筋取0.7,与光圆钢筋的粘结系数相同。因此 FRP筋计算的最大裂缝宽度较钢筋混凝土结构大10 %~30 %。

依据初步选定的φ20间距130 mm进行验算,结构最大裂缝宽度ωmax)为 0.283 mm,小于0.5 mm,满足规范要求。

2)挠度的计算

规范[2]中对于 FRP筋挠度的计算原则与钢筋混凝土完全相同,经计算结构最大挠度0.455 mm,小于受弯构件极限挠度l0/200=5.5 mm,满足规范[2]要求。

3)内力配筋验算

在裂缝及挠度满足的前提下,对截面弯矩进行配筋验算。FRP筋配筋验算流程如图4所示。

通过计算,当主筋采用φ20间距130 mm布置时,实配钢筋面积2 417 mm,筋配筋率0.8 %,满足设计要求。

图4 内力配筋验算流程

4 FRP筋性能实测

对比钢筋混凝土结构,FRP筋混凝土结构的设计体系尚不完善,工程实践经验较少,因此在本工程的实施阶段,为进一步验证设计的合理性,以及积累材料的物理、力学性质数据,进行了一系列的室内试验。室内试验结合港口工程海洋环境特点,围绕材料强度特性、耐久性进行研究。

4.1 耐久性测试

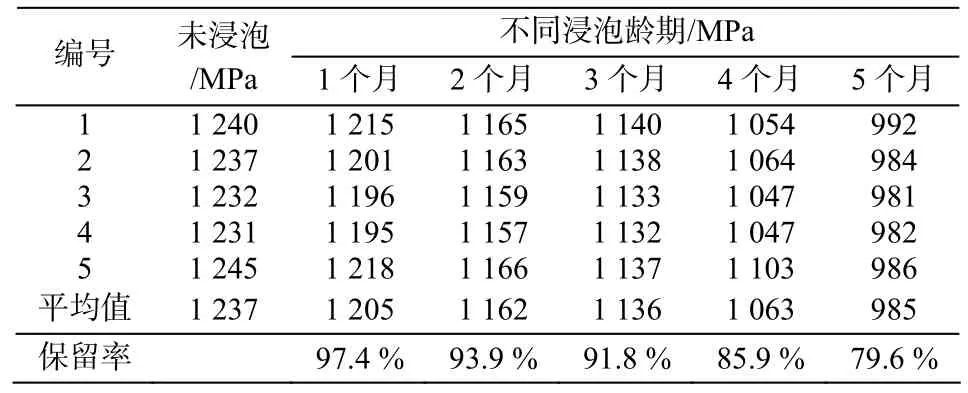

耐久性测试主要是针对 GFRP筋的使用环境情况依据材料老化试验规程对工程用 GFRP筋在盐、碱环境中浸泡不同龄期后抗拉强度的损失情况进行试验。取φ16的GFRP筋分别进行了3种情况下的加速老化测试,测试结果见表2~表4。

表2 在60 ℃盐溶液中浸泡抗拉强度检测结果

表3 在60 ℃碱溶液中浸泡抗拉强度检测结果

表4 在60 ℃碱+盐溶液中浸泡抗拉强度检测结果

根据美国 University of Missouri-Rolla的Francesco Micelli在 2001年发表的《Mechanical Properties and Durability of FRP Rods》专著提出,FRP材料加速腐蚀浸泡龄期与材料正常使用条件下的使用寿命遵循下述关系:

式中:

N为FRP材料在正常环境下的使用寿命;

C为FRP材料在加速腐蚀条件下浸泡的龄期;T为加速腐蚀试验温度。

该模型基于美国当地平均气温12 ℃,与本工程区域年平均气温相近,可类比分析。

通过上述公式换算,试验条件下加速腐蚀 90天,即相当于FRP筋在正常条件下使用寿命60年,从三组试验数据上看材料强度保留率均能达到85 %以上。加速老化6个月后(相当于正常使用条件下约122年)强度保留率为70 %以上。对比规范[2],当环境影响系数取 1.6时(对应海洋环境),折合为强度保留率为65 %,与试验数据基本吻合。

根据试验分析,由于材料的耐久性与设计使用年限紧密相关,从试验数据可以看出,当使用寿命在60年以内时,材料的强度保留率可控制在85 %以上,而规范[2]中并未区分。因此如果能将环境影响系数依据结构的设计使用年限进行细分,可变相的提高材料强度设计值,从而节省工程投资。

4.2 抗拉强度测试

FRP筋根据其纤维材料、粘结材料、制作工艺,尤其是纤维掺量的不同会导致 GFRP筋抗拉强度有较大差异,掌握工程中实际应用的GFRP筋抗拉强度特性,并与设计理论参数值进行对比,对确保结构安全,积累 FRP筋设计经验都具有一定的现实意义。图5为φ20 GFRP筋抗拉强度实测值及工程试验照片。

图5 GFRP筋抗拉强度测试

表5 φ20 FRP筋抗拉强度、弹性模量实测值

从实验结果可以看出,实测GFRP筋的抗拉强度可以达到900 MPa左右,超出规范[2]中推荐选用的材料抗拉强度标准值(600 MPa)近50 %。分析原因,一方面 FRP筋是一种人工合成材料,其抗拉强度随着纤维材料、粘结材料的不断发展,也在不断提高,相信随着制作工艺的成熟、新材料新技术的应用,今后 FRP筋的材料强度会继续提高。另一方面也正是因为不同材料、不同工艺导致的材料强度的差异较大,也使得规范[2]中只能选择更为保守的取值原则,来确保规范[2]的通用性,但对于具体工程而言,建议可提前通过实验掌握具体材料的力学特性,根据实测值优化设计,避免材料强度的浪费。

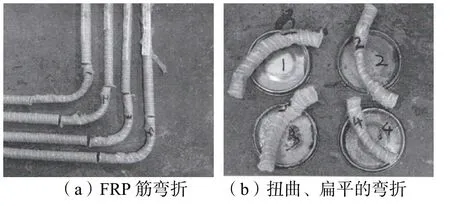

4.3 FRP筋弯折后的强度折减

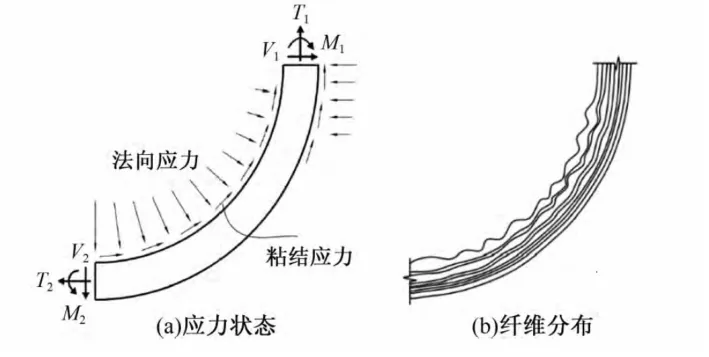

FRP筋是一种各向异性的合成材料,其垂直于纤维的强度远远低于顺纤维强度,而当筋材弯折后,在弯曲段将产生复杂的应力状态,强度答复降低,产生这种现象主要有以下两个原因:

首先由于目前 GFRP筋的生产工艺基本为热塑性挤拉工艺或热塑性挤拉缠绕工艺,弯曲这个环节的制作质量水平起伏较大,会出现鼓包、扁平等现象,截面形态的变化将会引起GFRP筋应力状态的变化。

其次在 FRP筋弯折后位于曲率中心一侧的纤维会发生蜷曲,从而可能导致纤维失效[4],如图6所示。

图6 FRP筋弯折部位受力状态

根据相关研究弯折后的筋材抗拉强度仅为直筋抗拉强度的30 %~80 %。其次FRP筋的弯折半径对弯折后的筋材强度也起着决定性的作用。弯折半径与筋材直径的比值越大,其抗拉强度越接近直筋强度。因此在 FRP筋混凝土结构的设计过程中对于受力钢筋锚固长度,以及箍筋的设计中,应考虑弯钩对筋材抗拉强度的削弱。而筋材直径越粗,其抗拉强度受弯折影响也就越大。因此在工程设计中应尽可能的遵循“小直径、密布”的配筋原则,既可减少筋材弯折对强度的折减性,同时也更有利于结构裂缝宽度的控制。

图7 筋材弯折试验

5 结 语

随着材料技术、制作工艺以及设计理论的不断完善,纤维增强复合材料(FRP)已渐渐具备全面应用与结构建设的阶段。FRP筋具有轻质、高强的特性,特别是其良好的抗腐蚀性、耐久性以及防磁性,使其在一些特定环境的结构设计上具有不可替代的作用。但同时作为一种人工合成新材料,要想完全替代钢筋,仍需要大量的理论研究、工程实践作为支撑。本文在规范[2]的指导下,利用FRP筋替代钢筋,实现了重载作用下管廊抗磁顶板的结构设计,管廊结构使用安全、板顶预埋定位磁钉无电磁干扰,设备运行良好。归纳、总结设计经验如下:

1)FRP筋抗拉强度较高,结构最大裂缝宽度的控制往往决定了结构配筋。因此在 FRP筋混凝土结构的设计中,可优先进行正常使用极限状态的裂缝验算再对承载能力极限状态进行复核。

2)FRP筋作为一种各向异性的人工合成材料,其抗剪性能远低于其抗拉性能,同时目前 FRP筋抗剪强度以及破坏机理仍有待研究,因此对于重要结构现阶段不建议将 FRP筋作为抵抗剪切作用的主要构件。其脆性破坏模式以及强度的折减不利于结构的安全。

3)本工程通过GFRP筋的加速老化试验,得到筋材在盐、碱环境中抗拉强度的变化,折合正常使用环境下,持久状态筋材强度保留率约70 %与规范[2]中环境影响折减系数折算强度保证率接近(65 %),因此规范中采用的环境影响系数是合理且必要的。同时根据实验结果正常使用状态下筋材60年强度保留率约85 %,如同样采用规范中环境折减系数,则略显保守,因此建议对于明确设计使用年限较短的非重要结构构件,可根据设计使用年限调整环境折减系数。

4)本工程 GFRP筋的抗拉强度实测值可达900 MPa左右,超出规范[2]中推荐选用的材料抗拉强度标准值(600 MPa)近50 %。究其原因主要是由于目前新材料、新技术的不断升级,材料性能逐步提高。因此建议对于拟大量应用FRP筋的工程,应提前通过实验掌握具体材料的力学特性,优化结构设计。

5)由于目前FRP筋制作工艺的限制,其弯折后,截面形态、弯折区的应力状态性都将发生改变,成为筋材力学性能的薄弱点。因此在 FRP筋目前的应用中,应尽可能避免最大内力作用于筋材弯折区,同时“小直径、密布”的配筋原则对材料强度的发挥更加有利。