陆上老油田集输系统整体简化优化技术应用

2019-05-29芦程何晓连参军吴建华凌建磊梁昌晶

芦程 何晓 连参军 吴建华 凌建磊 梁昌晶

1华北油田公司二连分公司

2大港油田公司第三采油厂

3华北油田公司第二采油厂

4中国石油天然气管道局工程有限公司

目前,某陆上油田已开发近40年,地面系统的处理量及站场负荷均按照建设初期设计投运,随着油田的深度开发,集油、注水范围和油气水等原油结构不断变化,含水率逐年上升,产油量逐年下降,同时远离系统的边零复杂小断块油田逐年增多,存在地面站场运行数量多、系统能力过剩、运行效率低等问题;大部分联合站运行超过20年,设备设施老化、低效,存在“大马拉小车”的现象,地面系统集中了公司80%的风险点源,因此无论从安全还是经济的角度,地面集输系统都有较大的简化优化空间[1]。

1 输油方式区域调整

目前该油田的各采油厂下辖若干断块,每个断块将采出液集中输送到对应的联合站进行两段沉降脱水处理,处理后含水率为0.5%的原油进入输油管线,各采油厂采用好油进行原油交接计量。一方面站内两段脱水处理工艺存在流程长、加药量大、能耗高、余热未充分利用的问题,且针对目前来液的高含水工况,部分设备存在“大马拉小车”等负荷不匹配情况;另一方面站间的输油管道输送介质均为好油,随着产量的下降,管输量也逐年下降,很多管道已低于最低起输量,造成流速过低,温降过大,迫使首站的出站温度不断提高。因此以输油过程中不析出游离水、减少管线腐蚀为原则,将输油方式调整为各联合站输送20%含水油,提高管道输量。各采油厂及站间采用含水油进行交接计量,所有含水油均统一输送到联合站集中处理成好油;各联合站工艺流程简化优化,原则上只保留常温一段游离水脱除,脱水后含水率为17%~20%,不考虑二段升温脱水。

游离水析出含水界限的理论主要来源于1910年OSTWARD根据立体几何提出的“相体积理论”,如果将分散相的液珠等效成大小均匀一致的球体,任何大小球形构成的最紧密堆积的液珠体积只能占总体积的74.02%,其余的25.98%为紧密球体之间的空隙,属于分散介质,当水相的体积>74.02%时,只能形成O/W型乳状液,当25.98%<水相体积<74.02%时,可能形成O/W或W/O型乳状液,当水相体积<25.98%时,只能形成W/O型乳状液;另外,原油中的胶质、沥青质属于天然的表面活性物质,具有小截面的极性基团和大截面的非极性基团,在含水率小于25.98%时,由于胶质、沥青质具有空间网状结构,可一定程度上延缓蜡晶的成核和生长速度,在油水界面可形成较低的界面张力及较强的界面膜,形成的W/O乳状液比较稳定,难于自动破乳出水,不会析出游离水。

同时选取该油田各采油厂主力区块的原油进行流变性试验,考察了在50℃、剪切速率为81S-1、沉降90 min条件下,添加质量浓度为100 mg/L破乳剂与不添加药剂下不同原油含水率的黏度,具体见图1~图3。

图1 1#采油厂原油加药前后黏度随含水变化曲线Fig.1 Viscosity curve of crude oil in No.1 Oil Production Plant changing with water content before and after dosing

图2 2#采油厂原油加药前后黏度随含水变化曲线Fig.2 Viscosity curve of crude oil in No.2 Oil Production Plant changing with water content before and after dosing

图3 3#采油厂原油加药前后黏度随含水变化曲线Fig.3 Viscosity curve of crude oil in No.3 Oil Production Plant changing with water content before and after dosing

由图1~图3可以看出,不加药时,随着原油含水率的升高,其黏度逐渐升高,当含水率增加到一定值(一般为60%~75%)时,黏度达到最大,该值称为转相点,含水率再增加,其黏度急剧下降。说明转向点之前的原油可形成稳定的油包水型乳状液,转向点之后由油包水型转变为水包油型或水漂油型。原油乳状液加药(如表面活性剂、降黏剂等)后可促进转相点整体前移,转相点由原来的60%~75%降低至30%,但最低含水率也不会小于26%,由此可以证明即使不同类型的原油乳状液加药破乳后,至少也会存在含水率26%的油包水乳状液,该乳状液无法析出游离水。

从以上理论及试验数据可以得出,原油在含水26%以下时,只能形成稳定的油包水型乳状液,且在管输时由于泵的高速剪切及管体的流动剪切作用,乳状液的界面张力更小,界面膜强度更大,状态更加稳定,不会析出游离水。同时油包水型乳状液中油为连续相,与管体直接接触形成油膜,本身不具备腐蚀性,因此不会导致管线腐蚀。

输油管道改输含水油后,有必要对不同工况下的热力和水力负荷进行核算[2]。以某输油管线实际工况为例,利用Pipesim 2019软件进行数据核算,工况参数为:20℃原油密度0.827 6 g/cm3,50℃黏度45.02 mPa·s,凝点30℃,管径159,壁厚5 mm,管长43.87 km,控制进站温度33℃(高于凝点3℃),进站压力0.3 MPa,管顶处埋地土壤温度取5℃,根据现有的运行数据反算总传热系数K值。在保证好油输量不变的前提下,分别核算了1 000 m3/d好油和1 250 m3含水20%的原油管道输送能耗,具体见表1。

工况1和2对比,在油量不变前提下,随着含水率的提高,外输量增大250 m3/d,管道流速从

表1 两种不同工况条件下的运行参数对比Tab.1 Comparison of operating parameters under two different operating conditions

0.7 m/s提高到0.86 m/s,沿程温降变小,首站外输温度降低,但沿程摩阻增大,因此动力负荷增加了38 kW,热力负荷降低了340 kW,总能耗降低了302 kW。

2 集油工艺整体优化

目前,我国大部分陆上油田已开发近30年,总体上已经处于高含水期。大庆、胜利、大港、中原、江汉、华北等油田的综合含水率已超过85%,进入了特高含水期。由于水的比热容几乎是原油的2倍,因此加热同等质量的水要比原油耗费更多的热能[3-4],不论是三管伴热、双管掺水都会使集油系统的加热能耗迅速上升。单管集油的能耗最低,吨液综合能耗可比三管伴热减少近50%,因此在满足安全生产的前提下,将现有的三管伴热取消,有计划有依据地减少双管掺水流程,对油井实施单管集输工艺是矿场油气集输系统节能降耗、整体优化的主要措施。

2.1 单管不加热集油工艺优化

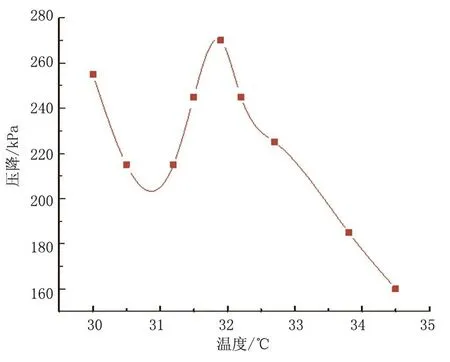

建立一套油气水三相流可视化试验管路[5],将试验管路安装在集油阀组或计量站内,通过实时采集试验管路上的温度、压力、流量数据,对比同时间段中控室远传得到的井口温度和压力,通过计算得到温降和压降数据,再用高速摄像机拍摄油气水三相流的流型和流动状态,得到不同流型与温度、压力的关系,为常温集油提供理论依据。通过对部分采油厂典型区块的油井进行试验可知,将三管伴热或双管掺水流程停用后,随着油井进站温度的降低,压降呈现先上升后降低再上升的趋势。第一段压降上升主要是由于随着温度的降低,原油黏度逐渐增大,到达压降最高点时原油开始粘壁,此阶段黏度是影响压降变化的主要因素,观察到的流型主要为分层流(ST)和上层水包油下层游离水的混合流型(O/W﹠W);第二段压降短暂下降主要是由于上层原油开始粘壁,但下层游离水仍在流动,此时流量是造成压降变化的主要因素,流量造成的压降下降足以弥补因黏度增大造成的压降上升,观察到的流型主要为上层油包水下层游离水的混合流型(W/O﹠W);第三段压降上升是因为随着上层原油越来越厚,最后油层流动速度越来越慢,一直到充满整个管道无法流动。10-11井的温度与压降关系如图4所示。

图4 10-11井温度与压降关系曲线Fig.4 Relation curve between temperature and pressure drop of Well 10-11

因此,将第一段压降上升的最高点定义为粘壁温度,只要进站温度高于该温度,就可实现安全常温集输。通过对现场的大量试验和数据采集,对粘壁温度公式进行了线性拟合,得到了不同含水率、不同剪切速率下的常温集输粘壁温度计算公式,经过现场验证,油井进站温度可低于凝点以下1~3℃,且单井产液量越大、含水率越高,粘壁温度越低,越容易实现常温集输,如表2所示。X断块和Y断块原来分别为三管伴热和双管掺水集油流程,现均已实现单管常温集输。

表2 试验油井工况参数与粘壁温度对比Tab.2 Comparison of operating parameters and wall sticking temperature of test oil wells

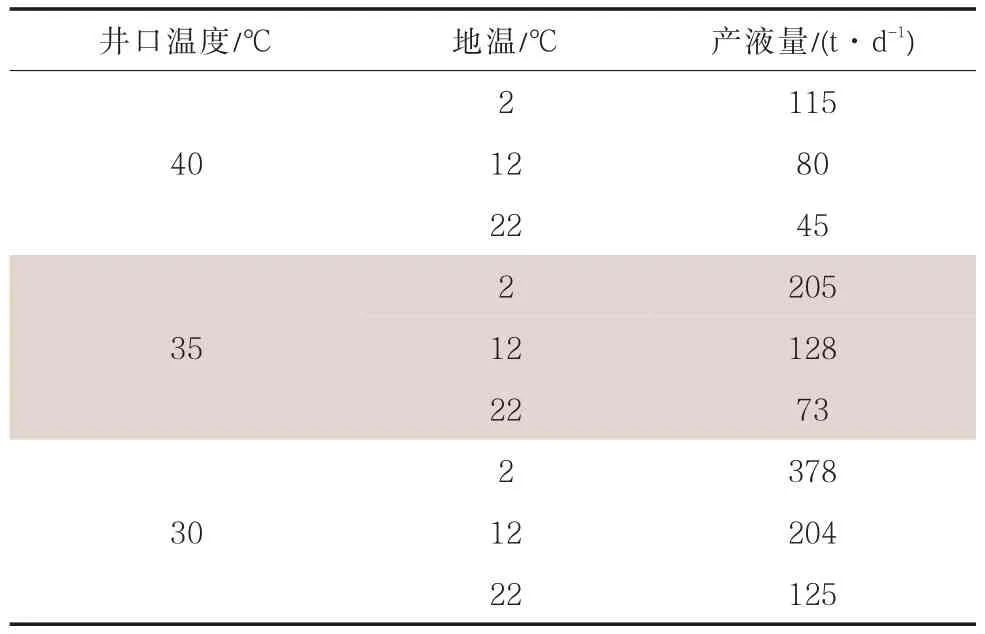

2.2 单管掺水集油工艺优化

对于无法实现常温集输的断块,有计划地将三管伴热或双管掺水流程改造为单管环状掺水流程,以减少能耗。以L断块工程实例为基础,在井口回压不超过1.5 MPa,进站温度高于凝固点以上3~5℃的边界条件下,进行了油井产液量、地温、井口温度、掺水量、掺水温度、含水率对进站温度的多因素影响试验[6]。其中油井产液量每上升10 t/d,进站温度下降0.3~2℃;地温每上升5℃,进站温度上升0.6~1.3℃;井口温度每上升5℃,进站温度上升0.9~1.7℃;掺水量每上升10 t/d,进站温度上升1~2℃;掺水温度每上升5℃,进站温度上升1.8~2.8℃;越过转向点后,70%~90%之间的含水率对进站温度以及掺水量影响不大。针对不同井口温度、地温(2℃冬季,22℃夏季,12℃春秋季)和产液量,该油田L断块单管环状掺水工艺的季节性常温集输条件如表3所示。

表3 单管环状掺水工艺季节性常温集输条件Tab.3 Seasonal gathering and transportation conditions of single-pipe ring water blending process at room temperature

3 边零小断块密闭处理

近年来,整装大油田的发现越来越少,而远离系统的边缘区块却越来越多,这些边零小断块分布于方圆数十公里的范围,远离油气集输及处理系统,无水、电、路等相关配套,无法集中建产,只能依靠单井拉油点进行汽车拉运生产,同时开发初期无水源注水,产量递减率高达40%以上,部分油井半年或一年就间抽或停产。因此以降低原油拉运体积、减少拉运费用,实现采出水就地回注、减少清水使用量为原则,对边零小断块实施密闭处理,处理后的原油就近拉运至联合站进行深度处理,采出水满足要求后回注地层。

3.1 电磁脉冲一体化油水分离技术

电磁脉冲一体化装置包括油水分离橇和污水处理橇两部分,其中油水分离橇主要是基于气浮旋流、磁导降黏、脉冲破乳和电场脱水的原理[7],工艺流程如图5所示。

图5 电磁脉冲工艺流程Fig.5 Process flow of electromagnetic pulse

油井采出液经简单加热,使其温度高于原油的析蜡点后,便可进入该装置进行处理,无需其他预处理工艺。来液经气浮去除大部分气体后,再经磁场作用发生磁化,胶质、沥青质与石蜡形成体积与表面积之比较大的松散聚合体,可抑制蜡晶的成核和生长速率,促进析蜡点和凝点前移,降低原油黏度;随后经整流板进入脉冲破乳区,通过施加适当频率的脉冲增强油水之间的界面张力,使脉冲频率与界面膜谐振频率一致发生共振,界面膜因振动、变形幅度增大而破裂,使油从水中分离出来;最后小分子的油滴上升至高频电场进行聚结脱水,根据电介质(原油乳状液)的击穿伏秒特性,通过调整高频脉冲输出频率和占空比(脉冲时间),使高频脉冲输出时间小于原油乳状液在电极间形成短路击穿时间,在击穿形成前关闭脉冲输出,待绝缘恢复后再发下一个脉冲。充分利用高频脉冲的特性“既可在电极间加较高的电场,又可避免形成短路击穿现象”,建立起稳定的高频高压电场,小油滴在电场作用下产生变形、振动,相互碰撞快速聚结成大油滴,分离出的原油经过堰隔板后流出装置,利用汽车拉运至就近联合站。

污水处理橇主要是基于电解催化氧化、脉冲破乳和电微压气浮的原理,含油污水在电解催化氧化的作用下生成羟自由基·OH,具有强氧化性,可有效破坏油滴表面的乳化膜,使采出液中的油水分离,同时在电极的电解作用下,使水中的胶质、沥青质、悬浮杂质与羟基络合物凝聚而生成沉淀絮凝;在脉冲破乳的作用下非均匀脉冲强电磁场对水产生了极化作用,高频极化水珠产生内摩擦热使乳化膜强度变弱,油中小水珠内的盐类正、负离子向电场的正、负极方向快速移动,使油从水包油中脱离出来;最后在电微压气浮的作用下,利用特殊结构电极产生大量高度分散的微气泡,结合高效柱状旋流技术使破乳脱稳后的小油滴快速集聚上浮,从而实现全电场污水除油处理[8]。

该装置在某断块拉油点应用后,来液含水率在40%~70%变化的情况下,出口原油含水率保持在0.3%~0.5%,且将破乳剂用量从120 mg/L逐渐减少到0,处理后的原油含水率基本保持不变,处理后的采出水含油质量浓度小于5 mg/L,悬浮物质量浓度小于1 mg/L,满足一级注水水质指标要求,可就地回注。

3.2 常压自流式油水分离技术

油水分离罐采用了连通器的原理,充分利用高差,将油水分离罐的安装位置加高,使油水能够自流至下一级设备。含水原油自进油管线进入分配管喷出,经稳流板折流向上流动充入罐体,液体自下而上缓慢流动,水滴聚结后向下沉降。经过一定时间的沉降,脱水原油经顶部集油槽排出,采出水自排水管不断排出,沉降装置液位自动控制在集油槽断面。油水界面采用微电容式传感器进行控制,在分离罐中插入一根整体电极,该电极与壁板形成两个极板,中间含水原油作为电介质,根据不同物质介电常数的不同,计算出罐内总电容。将总电容与油水界面高度进行转换,从而得到界面位置,可根据原油质量或污水质量要求进行调节控制,达到常压自流油水分离目的,采出水进入污水罐经两级精细过滤处理后就地回注。常压自流工艺流程见图6。

图6 常压自流工艺流程Fig.6 Process flow of atmospheric artesian flow

某断块拉油点来油含水率在70%以上,应用该工艺后出口原油可脱除大部分游离水,含水率在20%~25%之间,可年减拉运量26.28×104m3,减少拉运费用934万元,解决了注清水开发耗能高问题。采出水处理后含油质量浓度≤15 mg/L,悬浮物质量浓度≤5 mg/L,满足三级注水水质指标要求,实现了采出水的就地脱出回注。

4 结束语

通过输油方式区域调整、集油方式整体优化和边零小断块密闭处理三相技术的有机结合,以集输系统整体简化优化为总体思路,按照区域集中优化配置地面系统,应用了低含水油输送、末端集中处理、油井常温集输、电磁脉冲油水分离等相关技术,提高了站场负荷率,消除了安全隐患,完成了地面集输系统的整体简化优化,达到了节能降耗、安全运行的目标。

美国产油量创纪录,油价继续下跌

由于美国原油产量超过预期,周五(2019年5月3日)亚洲石油价格下跌,并延续了本周早些时候的跌幅。

截至美国东部时间2019年5月3日上午12:47(格林威治时间04:47),美国西德克萨斯中质原油(WTI)下跌0.4%,跌至51.59美元。国际布伦特原油期货下跌0.5%,跌至70.39美元。

周四,美国能源情报署(US Energy Information Administration)发布的一份周报显示,美国石油日产量升至1 230×104bbl,创历史新高。

乔川资本顾问公司(Tyche Capital Advisors)是一家专注于石油的纽约基金公司,该公司的管理层成员查希尔(Tariq Zahir)表示,“原油库存增幅较预期高出9倍,汽油库存增幅也高于预期,这令人相当意外,这些数据应该会在短期内继续给原油价格带来压力”。

由于油价持续受到委内瑞拉政治危机的支撑,尽管本周油价下跌,但WTI仍较上年同期上涨36%,布伦特原油(Brent)上涨逾31%。

陆倩 摘译自https://www.theoilandgasyear.com/news