热碱洗涤法处理试油井场落地油泥砂工艺参数优化试验

2019-05-29杨博丽李泽锋达引朋

杨博丽 李泽锋 达引朋

1川庆钻探工程有限公司长庆井下技术作业公司

2中国石油长庆油田分公司油气工艺研究院

在井下作业试油过程中,虽然井场已采取地面防护措施,但由于井喷事故,跑冒、滴漏等原因,难免会有含油废水、原油、含油支撑剂等落入井场土壤中,混合后形成落地油泥砂。落地油泥砂是由矿物油、矿物质、水及泥砂等构成的固体废弃物[1],含水率低,乳化程度轻,含油率在10%~30%[2]。露天堆放的油泥砂,其中的溶解气、轻烃类物质挥发后进入大气可造成大气污染;经过雨水冲淋后,会使土壤毒化、酸化或碱化;其中的芳烃、重金属离子会造成农作物和植物死亡,也会通过食物链危及人体健康。

试油井场每口井产生落地油泥砂数量不多,但是作业平台分散,井距远,道路条件差,运输管理严格,运输成本高。试油作业平台地处野外环境,条件简陋,存在露天作业、水电自给自足及人员紧张等不便的因素。因此立足井场内处理油泥砂,不宜采用大设备、高耗能的工艺技术。微生物修复是石油污染物在环境中的加速自然降解过程,不需要投入大量的人力、物力,只需在投加微生物降解菌剂后维持一定的温度、含水量并进行曝气搅拌等[3-4]。经过取样检测,试油井场油泥砂平均含油率5.24%,含油率低时约为0.2234%,而含油率高时则达到了19.951%,差异显著。油泥砂含油率在10%以上时,微生物技术处理难度大、周期长,需要进行预处理。因此,在不影响后续微生物降解的前提下,应尽可能地降低油泥砂的含油率。

热碱洗涤法处理油泥砂技术主要是利用碱溶液或者表面活性剂以及其他助剂溶液,在一定温度下对油泥砂进行洗涤,再通过气浮或旋流等工艺设施来实现油、水、泥三相的分离。在热碱洗涤过程中,也常常利用加热、搅拌、超声波、震荡等进行洗涤过程强化。该方法在美国、英国、加拿大等发达国家广泛应用,一般需反复洗涤油泥砂多次,固化填埋洗涤后的泥砂,还可以利用生物处理技术做进一步处理[5-6],并配套有相应的废水处理设施。国内辽河油田、大港油田等也开展了相关研究和现场试验[7-8]。表面活性剂等化学洗涤剂造价略高,无机碱虽然洗涤效果不如前者,但廉价易得,反应结束后只需要调节pH值至合适范围,就可以直接进行微生物降解,并且中和产物还能为微生物提供一定的营养元素[9-10]。热碱洗涤液以NaOH或者Na2C03溶液的应用最为广泛[11]。

因此,本次实验主要对无机碱洗涤参数进行优化,得到最优的洗涤效率,完成对微生物处理前的油泥砂预处理。

1 热碱液洗涤参数优化

1.1 实验方法

(1)称取150 g泥砂、15 g原油(均取自西部某油田),配制实验用油泥砂样品(含油率质量分数为10%,下同),置于500 mL烧杯内。每种条件做3组平行实验,以其平均值作为最终结果。实验过程如图1所示,其中索氏提取样品方法如图2所示,索氏提取后的待测样品如图3所示。

(2)将烧杯置于给定参数下的恒温水浴中,对样品进行搅拌。

1.2 分析方法

(1)分液萃取/索氏提取。经过热碱洗涤实验,通过测定相同的油泥砂在洗涤后的残油率来判定不同洗涤工艺下的洗涤效果,上层油水相用正己烷萃取测定回收率,下层土壤采用索氏提取法[12]测定残油率来判定洗涤效果。其中萃取法相对于索氏提取法的测定误差较大,但是操作简单,用时较短,所以实验过程中萃取法可用于洗涤效果初步的定性判定,需要精确测定时选用索氏提取法。

(2)测量。利用TU-1901双光束紫外可见分光光度计测试待测样品在226 nm处的吸光度。

(3)应用标准方程对数据进行处理,计算洗涤率。

图1 实验过程Fig.1 Experimental process

图2 索氏提取样品方法Fig.2 Soxhlet sample extraction

图3 索氏提取后的待测样品Fig.3 Samples to be tested after Soxhlet extraction

2 实验结果与讨论

2.1 碱液类型及浓度的影响

配制质量分数为0.5%、1%、3%、5%的无机碱剂1、碱剂2、碱剂3(天津市光复精细化工研究所)溶液。暂设置洗涤条件为:洗涤温度80℃,搅拌转速60 r/min,搅拌时间15 min,固液比1:1(鉴于现场试验设备考虑)。将相同质量的含油污泥置入带有编号的烧杯中,根据固液比及碱液浓度计算所需无机碱的量,加入烧杯中并加入水,将烧杯放入恒温水浴搅拌箱内,搅拌15 min后停止实验,利用萃取法初步判断各种无机碱的洗涤效果。每种无机碱做3组平行实验,以其平均值作为最终结果(图4)。

图4 不同质量分数的碱液原油洗涤回收率Fig.4 Crude oil washing recovery of alkali liquor with different mass fraction

3种无机碱洗涤结果表明:无机碱剂1加入后乳化严重,不利于回收原油,用正己烷只能少量萃取,测不出洗涤效率,无法作为洗涤剂。不同浓度的无机碱剂2洗涤效果均优于无机碱剂3,油泥砂原油回收率达54.57%。从浓度来看,质量分数为5%的无机碱剂2溶液是较好的洗涤剂,但是与质量分数为3%时洗涤效果差异不太大,为了降低成本,方便工业实施,将质量分数为3%无机碱剂2溶液作为油泥砂热碱洗涤溶液。

2.2 搅拌转速的影响

设置洗涤条件为:质量分数为3%的无机碱剂2溶液,洗涤温度80℃,搅拌时间15 min,固液比为1∶1。开展不同转速下洗涤实验,搅拌转速分别设置为40、50和60 r/min(鉴于现场试验设备考虑,将最大转速设为60 r/min),处理结果见图5。

根据不同转速碱液洗涤实验结果可以看出,60 r/min下油泥砂原油回收率最高达到43.8%,因此60 r/min是较好的搅拌转速。

2.3 洗涤温度的影响

设置洗涤条件为:质量分数为3%的无机碱剂2溶液,洗涤温度80℃,搅拌时间15 min,搅拌转速为60 r/min,固液比1∶1。开展不同温度下洗涤实验,设置温度为40、50、60和80℃,实验结果见图6。

从不同温度下的洗涤实验结果可以看出,80℃下油泥砂原油回收率最高,达到43.87%,60℃油泥砂原油回收率为40.73%,差异不太大。考虑到油泥砂在热碱液洗涤后,投加微生物菌剂需要在40℃以下,反应釜需要降温。综合考虑后,将洗涤温度定为60℃进行后续实验。

图5 不同搅拌转速下的原油洗涤回收率Fig.5 Crude oil washing recovery with different stir speed

图6 不同温度下的原油洗涤回收率Fig.6 Crude oil washing recovery with different temperature

2.4 搅拌时间的影响

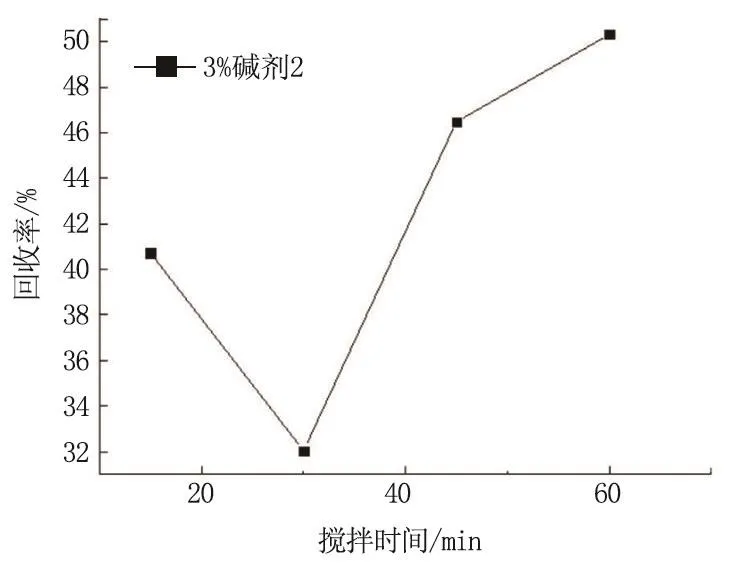

设置洗涤条件为:质量分数为3%的无机碱剂2溶液,洗涤温度60℃,搅拌转速60 r/min,固液比为1∶1。开展不同搅拌时间下的洗涤实验,搅拌时间分别设置为15、30、45、60 min,实验结果见图7。

图7 不同搅拌时间下的原油洗涤回收率Fig.7 Crude oil washing recovery with different mixing time

从不同搅拌时间下的洗涤效果可以看出,同等条件下,搅拌时间60 min时油泥砂原油回收率最大,达到50.31%,因此60 min是较好的搅拌时间。

2.5 洗涤次数的影响

设置洗涤条件为:质量分数为3%的无机碱剂2溶液,洗涤温度60℃,搅拌转速60 r/min,搅拌时间60 min,固液比为1∶1,开展不同洗涤次数下的洗涤实验,实验结果见表1。

表1 洗涤原油回收率Tab.1 Crude oil washing recovery %

从不同热碱液洗涤次数的实验结果可以看出,同等条件下,质量分数为3%的无机碱剂2溶液一次洗涤原油回收率36.94%,二次洗涤原油回收率13.39%。同时可以看出,当油泥砂初始含油率在一次洗涤后降低时,二次洗涤效率也会降低。为节约用水,减少污染,洗涤2次较为适宜。

综合以上实验,优化后热碱洗涤条件参数为:无机碱剂2溶液质量分数为3%,搅拌温度为60℃,搅拌速度为60 r/min,搅拌时间60 min,油泥砂固液比1∶1、洗涤次数为2次。以此参数进行验证实验,原油回收率为50.33%,索氏提取的残油率为38.42%。原油回收率是表面浮油占初始含油量的比例;残油率是洗涤后油泥砂中油占初始含油量的比例,这两个数值之和不为100%,说明还有一部分油在洗涤过程中乳化在水中。

3 现场试验验证

采用设计研发的油泥砂微生物处理试验装置中的油泥砂处理釜,对现场油泥砂进行热碱洗涤。采用质量分数为3%无机碱剂2溶液,设定搅拌温度为60℃,搅拌速度为60 r/min,搅拌时间60 min,油泥砂固液比1∶1。由于第一批次处理时油泥砂初始含油率不高,洗涤次数为1次;第二批次处理时油泥砂初始含油率较高,洗涤次数为2次。处理前后油泥砂含油率见表2,其中油泥砂中石油类含量检测方法为红外分光光度法,参考CJ/T 221—2005城市污水处理厂污泥检测方法第11章。现场试验中所用的热碱液洗涤设备见图8,洗涤后含油污水见图9、图10。

表2 现场试验油泥砂洗涤前后检测汇总Tab.2 Detection summary of oil sludge before and after washing in field experiments

图8 油泥砂处理釜Fig.8 Oil sludge Treating cauldron

图9 一次洗涤含油污水Fig.9 Washing oily sewage for the first time

图10 二次洗涤含油污水Fig.10 Washing oily sewage for the second time

从表2可以看出,当油泥砂初始含油率为4.13%,按照室内实验参数,一次洗涤后油泥砂含油率2.71%,原油回收率34.38%;当油泥砂初始含油率为13.33%时,一次洗涤后含油率4.04%,二次洗涤后含油率3.13%,原油回收率76.46%,这与第二批次油泥砂含油率高,且油泥砂中混有部分含油支撑剂有关。热碱洗涤显著降低了油泥砂中的石油类物质含量,减轻了微生物降解的压力。

4 成本分析

该设备每批次处理油泥砂3 t,按热碱洗涤2次计算,则处理每吨油泥砂电费63.7元(搅拌25 kWh,加热24 kWh,搅拌2次消耗电能98 kWh,电价按0.65元/kWh计算),水费3.24元(用水量为3 m3,水价按1.08元/m3计);用药液量费用为135元(按照质量分数为3%添加,药剂价格1.5元/kg),人工费55.33元(工作人员2人,工资5 000元/月,工作4 h),每吨油泥砂处理成本合计257.27元(不包含后续微生物处理费用)。由于处理设备为试验设备,处理量小,推广应用后处理规模增大,成本会进一步降低。洗涤出的原油可以回收,处理后泥砂再经过微生物处理后可以铺设井场或者油田道路;同时减少了油泥砂存储风险,降低了环境污染。

5 结论

(1)优化后的热碱洗涤条件参数为:无机碱剂2溶液质量分数为3%,搅拌温度为60℃,搅拌速度为60 r/min,搅拌时间60 min,油泥砂固液比1∶1,洗涤次数为2次。以此参数进行室内验证实验,原油回收率为50.33%,索氏提取的残油率为38.42%。

(2)现场试验表明,当油泥砂初始含油率为4.13%,按照室内实验参数,一次洗涤后油泥砂含油率2.71%,原油回收率34.38%;当初始油泥砂含油率为13.33%,一次洗涤后含油率4.04%,二次洗涤后含油率3.13%,原油回收率76.46%,这与第二批次油泥砂含油率高,且油泥砂中混有部分含油支撑剂有关。

(3)热碱洗涤显著降低了油泥砂中的石油类物质含量,减轻了微生物降解的压力,油泥砂经过酸液中和后呈中性,不影响后续的微生物降解。