外腐蚀复合凹陷状态下X80管线钢的残余应力演变特征

2019-05-29田野罗金恒徐春燕邹斌朱丽霞赵新伟

田野 罗金恒 徐春燕 邹斌 朱丽霞 赵新伟

1中国石油管道有限责任公司西部分公司

2中国石油集团石油管工程技术研究院

3石油管材及装备材料服役行为与结构安全国家重点实验室

油气管道凹陷是由于管壁永久塑性变形而使管道横截面发生的总的变形,是管道几何缺陷的常见形式之一[1-2],给管道的安全运行带来了巨大的安全隐患[3-4]。管道上体积缺陷与凹陷共同存在是管道损伤中非常严重的破坏形式。油气输送管道由于受输送介质和土壤中酸性物质以及微生物的影响,管道内壁和外壁会产生腐蚀[5-6],使管壁整体或局部变薄,削弱管道的承压能力。一旦凹陷发生在体积缺陷处,形成腐蚀与凹陷叠加的复合缺陷,将大大增加管道的失效概率。

国内外对受内压的含腐蚀凹陷的管道,已经进行了大量深入的研究。马欣等[7]针对含内腐蚀凹陷的管道,用Abaqus软件研究了管道凹陷深度、管道内压、腐蚀长度以及深度对管道凹陷区域应力分布和应变的影响,并提出当管道内压超过6 MPa时,腐蚀深度越大其等效应变增长的幅度越大,研究结果可为X60压力管道的安全评估提供相应的参考。刘维洋等[8]采用有限元法模拟了不同尺寸的腐蚀缺陷和不同内压与凹陷管道极限载荷的关系,并基于PCORRC法提出了含内腐蚀凹陷管道的失效评价公式,但是计算数据有限,还需进行大量不同参数的数值计算和爆破试验的研究。薛涛[9]研究了腐蚀凹陷尺寸和压力等对应力状态的影响,提出了基于内腐蚀凹陷条件下管道服役安全评价流程,实现了对内腐蚀凹陷过程的安全评价,但未探讨该方法对外腐蚀与凹陷叠加时的适用性。

可以看出,对管道腐蚀凹陷的研究主要集中在内腐蚀及凹陷叠加的复合缺陷,而很少对含外腐蚀凹陷的管道进行研究。因此,本文通过在X80管线钢管的管体预制缺陷,研究含外腐蚀及凹陷的复合缺陷的X80管线钢管的应力、应变场分布规律,分析凹陷区域的显微组织变化,旨在为管道的安全评估提供相应的参考,从而指导管道的安全运行及维护。

1 试验过程

1.1 X80管线钢预制凹陷及应变测量

以X80高钢级管线钢管为研究对象,其规格为Φ1 219 mm×18.4 mm,屈服强度628 MPa,抗拉强度741 MPa。在X80钢管管体位置预制腐蚀缺陷,缺陷尺寸为:直径100 mm,深度7.46 mm(40%原始壁厚)。将预制好腐蚀缺陷的钢管在1 500 t复合加载试验系统上进行凹陷压制,压头为半球形,压头直径150 mm,确保腐蚀缺陷的中心与压头中心重合。压入凹坑深度为69.891 7 mm,回弹后凹坑深度为62.884 6 mm,且凹坑附近并未出现裂纹。压制凹陷的试验过程中,采用XTDIC系统进行凹陷区的实时应变场测量。试验完毕后,将腐蚀凹陷区域从管材上切下进行残余应力测量。

1.2 残余应力测试

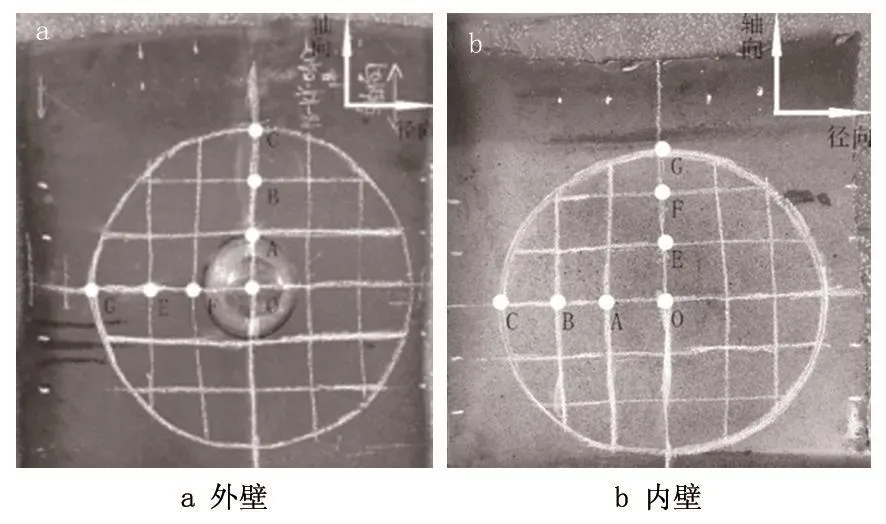

采用X射线应力法,用MSF-3M型X射线应力分析仪对腐蚀凹陷区域进行残余应力测试。在测试残余应力过程中,按图1所示对凹陷区进行网格画线,轴向及径向网格间距均为50 mm,对所标示的轴向O、A、B、C点及径向O、E、F、G点进行残余应力测试。测试前对试样表面进行抛光处理,使表面的粗糙度Ra<10 μm。

图1 腐蚀凹陷管外壁和管内壁残余应力测试点Fig.1 Test points of corrosion dent outer wall and inner wall residual stress

1.3 显微组织分析

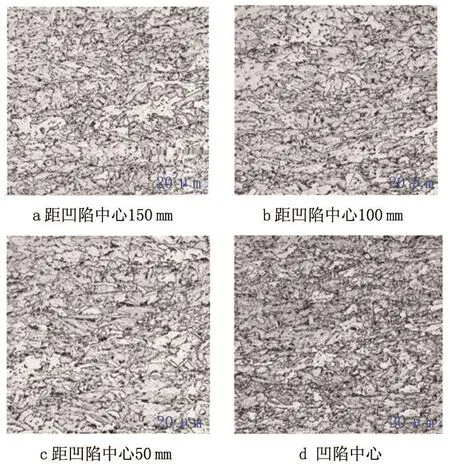

在腐蚀凹陷区域取样,取样位置为凹陷中心及距离凹陷中心50、100、150 mm处,对线切割后的待检测试样经过砂纸粗磨、细磨、抛光处理后,使用体积分数为2%的硝酸酒精溶液腐蚀试样表面,进行浸蚀后迅速吹干待测试样表面。使用光学显微镜观察管线钢内壁和外壁不同位置的金相组织。

2 结果与讨论

2.1 凹陷区实时应变测量结果

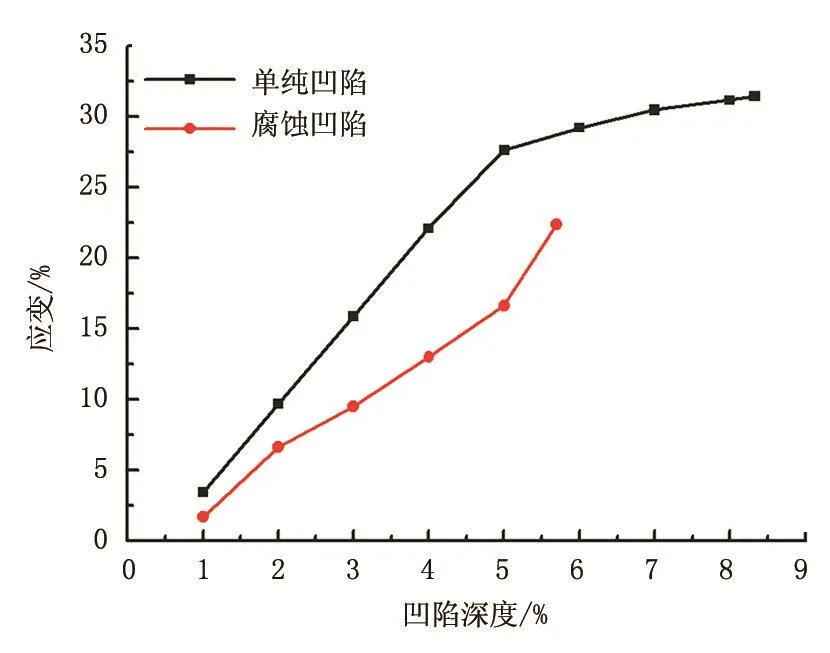

含腐蚀凹陷管体(腐蚀凹陷)凹陷区及不含腐蚀凹陷管体(单纯凹陷)凹陷区的凹陷深度与应变的关系如图2所示。从图2可以看出,应变量增幅与凹陷深度的增大呈线性相关,但腐蚀凹陷应变量的增幅小于单纯凹陷;当凹陷深度≥5%时,随凹陷深度继续增大,腐蚀凹陷的应变增幅急速上升。由此可见,当凹陷深度≥5%时,腐蚀缺陷可使管体的应力集中急剧增大。

图2 凹陷深度与应变的关系Fig.2 Relationship between dent depth and strain

2.2 腐蚀凹陷区应力测试结果

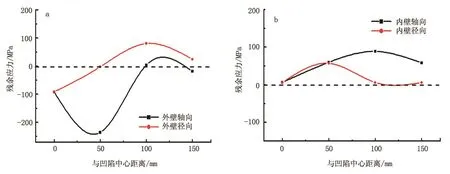

图3 为腐蚀凹陷管道残余应力分布图,从图3可以看出,凹陷状态下,管道凹陷中心的外壁承受压应力,而内壁承受拉应力。凹陷区外壁轴向的压应力随着与凹陷中心距离的增加而增大,在45 mm左右出现压应力峰值,峰值为-240 MPa,随后压应力逐渐减小,转变为拉应力。凹陷区钢管内壁径向与轴向均承受拉应力,且拉应力随着与凹陷中心距离的增加都表现出先增大后减少的趋势,径向与轴向应力峰值分别出现在距离凹陷中心50 mm和100 mm处。

图3 腐蚀凹陷区残余应力分布Fig.3 Residual stress distribution of corrosion dent area

单纯凹陷与外腐蚀凹陷残余应力分布规律对比如图4所示,图4a为两种凹陷情况下,钢管外壁轴向的应力分布。凹陷中心区均承受压应力,压应力都会随与凹陷中心的距离增大而表现出先增大后减小的趋势,且腐蚀凹陷应力变化区间较单纯凹陷大。应力值在距离凹陷中心约45 mm时达到峰值,单纯凹陷峰值应力为-80 MPa,腐蚀凹陷峰值应力为-245 MPa,随后残余应力逐渐减小;在远离凹陷中心处,含腐蚀凹陷管体外壁的轴向应力由压应力转变为拉应力,在距离凹陷中心约120 mm处拉应力达到峰值32 MPa。图4c为两种凹陷情况下,钢管外壁径向的应力分布,单纯凹陷与腐蚀凹陷均表现出相同的应力分布趋势。凹陷中心承受应力峰值,且都为压应力;随着与凹陷中心距离增大,应力逐渐减小,逐渐由压应力变化为拉应力。由图4a、图4c可以看出,钢管外壁腐蚀凹陷处的应力峰值也远远大于单纯凹陷。

图4b、图4d分别为两种凹陷情况下,钢管内壁轴向及钢管内壁径向的应力分布。可以看出,单纯凹陷及腐蚀凹陷情况下,钢管内壁的径向及轴向表现出相似的应力分布趋势:单纯凹陷中心承受压应力峰值,之后,随着与凹陷中心距离的增大,压应力逐渐减小,向拉应力转变;而钢管内壁腐蚀凹陷的中心处的残余应力为0,随后一直表现为拉应力。除残余应力变化规律不同外,钢管内壁腐蚀凹陷处的应力峰值也远远小于单纯凹陷。

此外,由图4可以看出,含单纯凹陷钢管凹陷区内壁的凹陷中心为管道最薄弱区域,此处承受压应力峰值;而对于含外腐蚀与凹陷叠加的复合凹陷的钢管,凹陷区承受的应力出现“双峰”现象,距凹陷中心约45 mm处承受压应力峰值,距凹陷中心约120 mm处承受拉应力峰值,且压应力峰值明显大于拉应力峰值。由于研究中预制的腐蚀缺陷位于钢管外壁,直径为100 mm,且凹坑直径大于腐蚀坑直径,因此可以看出,含外腐蚀凹陷钢管凹陷区承受应力最大的区域恰好位于外壁腐蚀坑边缘位置。此外,与单纯凹陷相比,腐蚀与凹陷叠加的复合凹陷区域在变形中承受的应力峰值远高于单纯凹陷。

图4 单纯和腐蚀凹陷的轴向和径向残余应力分布Fig.4 Axial and radial residual stress distribution of plain dent and corrosion dent

2.3 凹陷区组织分析

图5 腐蚀凹陷区外表面金相组织Fig.5 Microstructure of the outer surface of corrosion dent

图5 为距离凹陷中心150、100、50 mm及凹陷中心处管道外表面的金相组织,组织均为粒状贝氏体,即铁素体基体上分布着众多MA岛的复相组织[10-11]。图5a的金相组织受管道凹陷影响最小,粒状贝氏体之间晶界清晰可见;图5b与图5a相比,组织并未产生明显变化,仍可观察到晶界边界;从图5c看出,距离凹陷中心较近时,开始出现组织变形,晶界开始模糊;图5d为凹陷中心处的显微组织,粒状贝氏体明显变形,晶界模糊不清。由图5发现,凹陷由浅到深的过程是金相组织形态变化的过程,组织由晶界明晰的粒状贝氏体转变为晶界模糊的变形态粒状贝氏体。研究认为,随着变形的深入,凹陷区底部和侧壁晶粒沿着变形最大的方向被拉长,晶格被扭曲,从而提高了材料的抗变形能力,产生了应变硬化,使得凹陷区不同部位表现出不同的残余应力分布状态。

3 结论

(1)X80管线钢腐蚀凹陷的应变量随凹陷深度增大而线性增大,当凹陷深度≥5%原始壁厚时,应变增幅急速上升。

(2)腐蚀凹陷状态下,管道凹陷中心的外壁承受压应力,而内壁承受拉应力。随着与凹陷中心距离的增大,残余应力先增大后减小。凹陷区外壁轴向的压应力随着与凹陷中心距离的增加而增大,出现峰值后压应力逐渐减小,转变为拉应力。凹陷区钢管内壁径向与轴向均承受拉应力,且拉应力随着与凹陷中心距离的增加都表现出先增大后减少的趋势。

(3)含单纯凹陷钢管凹陷区内壁的凹陷中心承受压应力峰值,而含外腐蚀与凹陷叠加的复合凹陷的钢管,承受应力最大的区域位于外壁腐蚀坑边缘位置;此外,与单纯凹陷相比,腐蚀与凹陷叠加的复合凹陷区域在变形中承受的应力峰值远高于单纯凹陷。

(4)凹陷由浅到深的过程是钢管组织形态变化的过程。随着变形的深入,凹陷区底部和侧壁晶粒沿着变形最大的方向被拉长,使得凹陷区不同部位表现出不同的残余应力分布状态。

克拉玛依油田风城采油作业区