基于ANSYS 柔顺关节双曲柄机构仿真研究

2019-05-29杜秋月

李 渊,杜秋月

(1.山西大同大学机电工程学院,山西大同 037003;2.北京工商大学材料与机械工程学院,北京 100048)

0 引言

柔顺机构[1]是一种利用机构中构件自身的弹性变形来完成运动和力的传递及转换的新型机构。它减少甚至没有了传统的运动副、减少零件数目、简化制造过程、提高精度和减轻质量等。柔顺机构因其独特的性能成为了国内外机构学领域新的研究方向[2]。柔顺关节或者柔性铰链作为柔顺机构的一种,由于其优良的特性,在机器人、精密工程等领域得到了广泛应用[3]。

连杆机构的最基本形式是平面四杆机构,它是研究其他连杆机构的基础。而含有柔性铰链或者柔顺关节的平面四杆机构[4-6]是柔顺机构和平面四杆机构的有机组合,是研究其他复杂机构的基础。沈剑英[7]建立了单平行四杆(直圆弧形)柔性铰链机构的输出位移和耦合误差的公式。邱丽芳[8]基于伪刚体模型改进分析了具有集中柔度的全柔性铰链四杆机构,并加以验证。张霖[9]从理论和仿真对比分析了单平行四杆(直圆弧形)柔性铰链机构刚度,并研究了其结构参数对刚度性能的影响。杜云松等[10]针对平面(圆弧形)柔性铰链机构,基于虚功原理和矩阵分析方法对机构设计中柔度计算方法进行了研究。从上述文献中,可以看出,在含有柔性铰链或者柔顺关节的四杆机构中,多数都集中在微动领域,而少有涉及到大变形的宏观运动,更少有能和未加柔性铰链的四杆机构一样可以实现整周转动或者运动的。

1 柔顺关节双曲柄机构

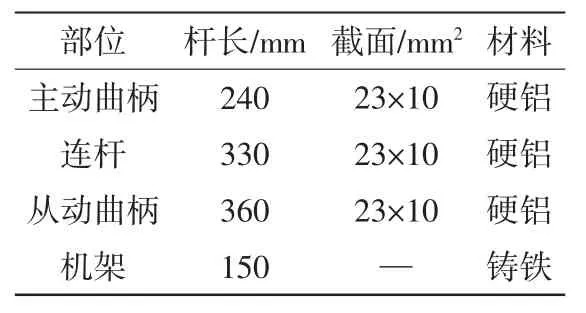

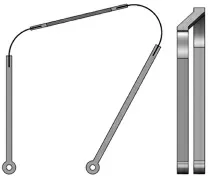

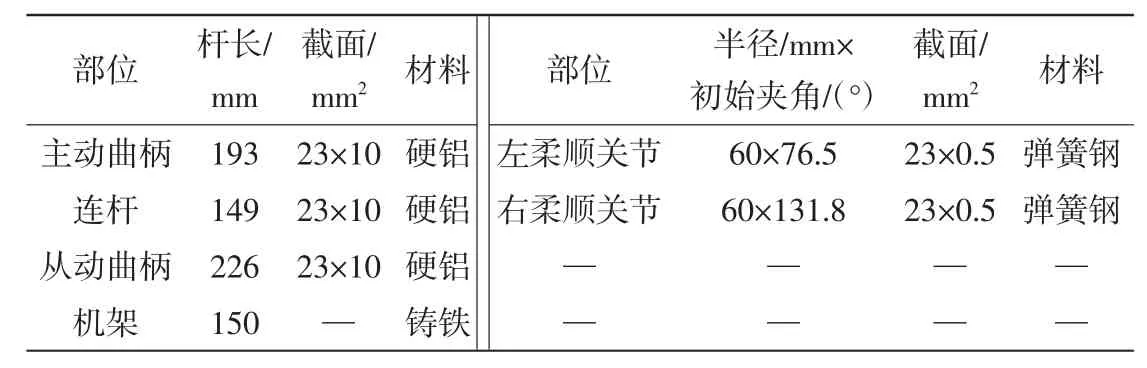

双曲柄机构(图1)的结构参数见表1。把与连杆相连接的传统刚性转动副用片簧型柔顺关节代替,形成一种新型的双曲柄机构——含有双柔顺关节的双曲柄机构(图2),其结构参数见表2。

2 ANSYS 建模分析

图1 双曲柄机构示意

基于软件ANSYS10.0进行建模分析,主要步骤如下。

(1)定义参数,如截面宽度和厚度。

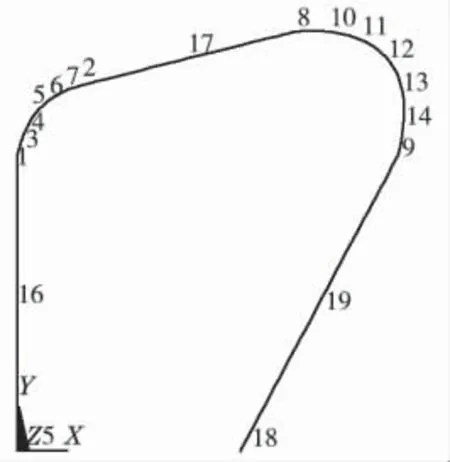

(2)在预处理中主要有以下步骤:选择单元类型为beam3 单元;定义单元实常数;定义材料参数;参数化创建关键点,并用直线或者弧线相连;如图3 所示进行网络划分,此处注意选择相应的单元和材料。在划分单元时,每个柔顺关节划分为6 个单元,这样便于观察对比柔顺关节上各点的应力等。

(3)在分析计算中,对曲柄与机架连接处加载x 和y 方向上约束,再在主动曲柄及机架连接处加载绕z 轴方向的旋转位移2pi;给出运动时间和运动步数;进行求解。

表1 双曲柄机构参数

图2 含有柔顺关节的双曲柄机构

表2 含有双柔顺关节的双曲柄机构结构参数

3 仿真结果及分析

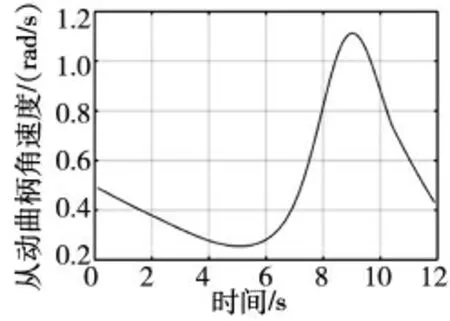

在ANSYS 结果显示中,导出从动曲柄末端7 点的角位移和角速度相关数据,然后导入到Matlab 中进行单位换算,得出的从动曲柄的角位移曲线和角速度曲线分别如图4 和图5 所示。

从图4 中可以看出,加入柔顺关节后,从动曲柄还可以实现整周转动。在主动曲柄运转速度为5 r/min 情况下,从图5 可以看出从动曲柄的最大转速为1.112 9 rad/s,10.627 3 r/min;最小转速是0.254 3 rad/s,即2.428 3 r/min。

图3 柔顺双曲柄机构单元划分情况

图4 从动曲柄的角位移曲线

以左柔顺关节与曲柄的固定端(关键点2)为例,对比了轴向应力和弯曲应力,如图6 所示。从图6 中关键点2 处弯曲应力最大值为750.08 MPa,而轴向应力为0.788 MPa,两者相差4 个数量级。从中可以推断出柔顺关节在运动过程中,主要受的应力是弯曲应力,而非轴向应力。然后对左右两个柔顺关节上各点的弯曲应力在机构运动过程中的变化情况进行分析。

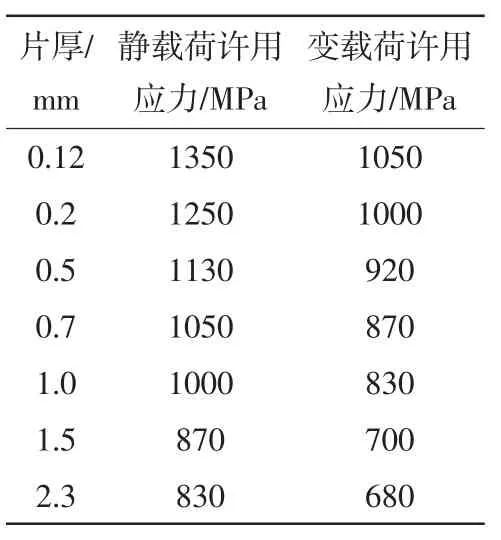

在该柔顺双曲柄机构的运动过程中,左边柔顺关节的弯曲应力比右边柔顺关节的弯曲应力大;左边柔顺关节各点的弯曲应力随时间变化情况基本一致,而右边柔顺关节则有一定的延时性;最大弯曲应力出现在左柔顺关节的中间部分(点5 处),为828.58 MPa,时间是5.5 s;而右柔顺关节最大应力出现在距离从动曲柄和右柔顺关节连接部位很近的地方,点14 处,为431.90 MPa,时间是9.5 s。从表3 可以看出,最大应力小于变载荷许用应力,柔顺关节满足应力要求。

图5 从动曲柄的角速度曲线

4 结论

图6 轴向应力和弯曲应力对比

用片簧形柔顺关节代替双曲柄机构中的两个非周转副,形成一种新机构——柔顺关节双曲柄机构。基于ANSYS 软件建模,beam3 单元进行网络划分。在主动曲柄转速为5 r/min 的情况下,给出了从动曲柄的角位移、角速度,分析了两个柔顺关节的随时间变化的应力分布情况,发现最大弯曲应力出现在左柔顺关节的中间部位,为828.58 MP。对柔顺双曲柄机构的理论建模和优化设计以及实验研究等提供了参考依据。

山西大同大学博士科研启动项目:2016B17,柔顺并联机器人动力学研究。

表3 柔顺关节的许用应力