聚丙烯挤压造粒机齿轮箱齿轮开裂原因分析

2019-05-29刘燕山

刘燕山

(福建古雷石化有限公司生产技术部,福建漳州 363214)

1 概况

2016 年8 月,某公司聚丙烯装置一线挤压造粒机组齿轮箱齿轮发生损坏故障。该机组一直运行平稳,故障发生前出现规律的敲击声,几天后解体检修发现齿轮箱齿轮开裂。

该齿轮箱为国外进口,于2009 年10 月投用。2013 年12 月大修期间更换了所有滚动轴承,并对齿轮进行着色检查,未发现异常。

该挤压造粒机组年产量33 万吨,机组设计运行8000 h/a,运行方式为连续运行,允许短时间停工加料。机组装机功率9460 kW,实际运行扭矩75%,最高90%。断裂的齿轮没有单独的图纸,齿轮的基本尺寸:外径1300 mm,内孔直径380 mm,厚度380 mm。

2 分析样品

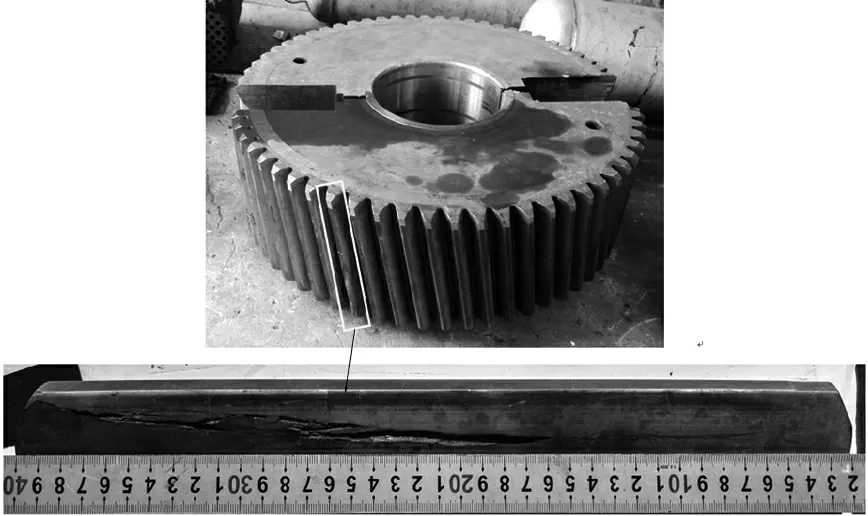

分析样品见图1,经检查齿轮上的一个齿(图1)存在开裂现象,裂纹长约340 mm。

图1 分析样品

3 结果分析

3.1 宏观分析

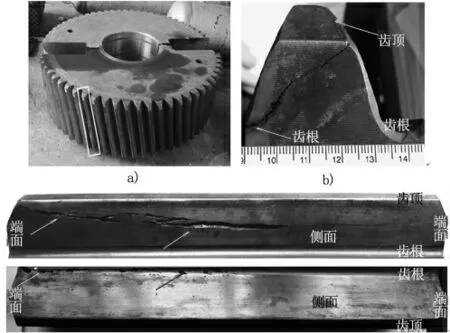

齿轮断齿所在部位见图2a,齿的一端面有穿透裂纹(图2b),另一端面未见裂纹。齿两侧面均有裂纹,裂纹表面有金属脱落现象,其一侧裂纹一端位于齿顶,长约340 mm(距齿端部约38 mm);另一侧裂纹的一端位于齿根,长约319 mm(距齿端部约61 mm)。齿轮其他齿未见开裂、点蚀和明显磨损现象。

图2 断齿部位及裂纹宏观形貌

3.2 化学成分分析

对齿轮取样进行化学成分分析,分析结果见表1。除碳含量偏低外,其他元素满足DIN EN 10250-3 中对34CrNiMo6 的化学成分要求。

3.3 室温拉伸试验

对齿轮取样进行室温拉伸试验,试验结果见表2。试验结果显示齿轮材料强度较高。

3.4 冲击试验

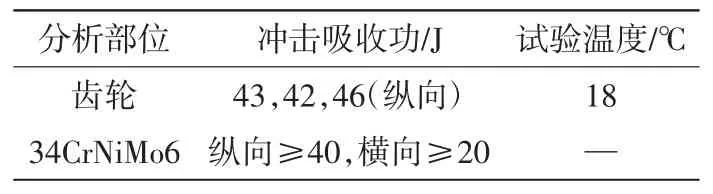

对齿轮取样进行冲击试验,试验结果见表3。

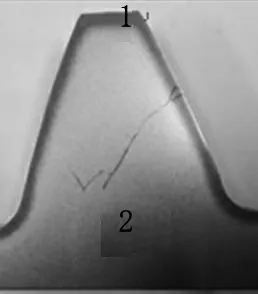

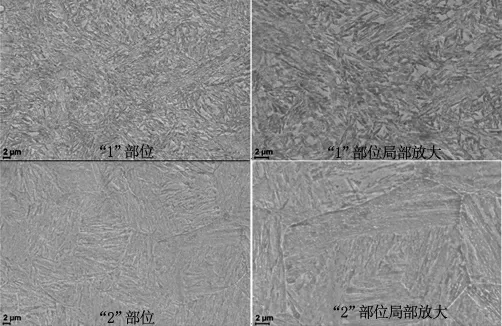

选取图3 中“1”部位和“2”部位进行金相观察,组织均为马氏体,晶粒细小。其形态略有差异(图4)。

3.6 硬度测试

对金相试样进行硬度测试,测试部位见图5,测试结果见表4。齿轮近外表层(A,B,C)处的硬度615.2~624.9 HV,而其他部位(D,E,F,G,H,I)处硬度341.4~431.2 HV,表层硬度比其他部位硬度高约200 HV,说明齿轮做了表层硬化处理。

3.7 断口分析

3.7.1 宏观断口分析

根据断裂齿啮合面和非啮合面裂纹尺寸,裂口宽度及金属破碎情况判断,启裂部位应靠近啮合面侧,并接近于齿长的中部位置。

表1 化学成分分析结果 w%

表2 室温拉伸试验结果

表3 冲击试验结果

将断裂齿断面分离后观察断口宏观特征(图6),发现断面复杂,大小不一,台阶较多。但从断面的挤压及多数具有扇形断面及贝壳纹特征,可以断定断口由多源疲劳断裂形成。除疲劳断面外,断口上发现一处冶金缺陷。根据断口整体宏观轮廓及冶金缺陷所处位置判断,冶金缺陷处应为最早引发疲劳开裂的疲劳源。

3.7.2 微观断口分析

图3 金相组织的观察部位

图4 金相组织

图7 为齿轮断齿断口微观形貌。由于受到疲劳过程中长期碾压,使断裂面挤压磨损严重,但总体上还是表现出疲劳断口的一些典型微观形貌特征。

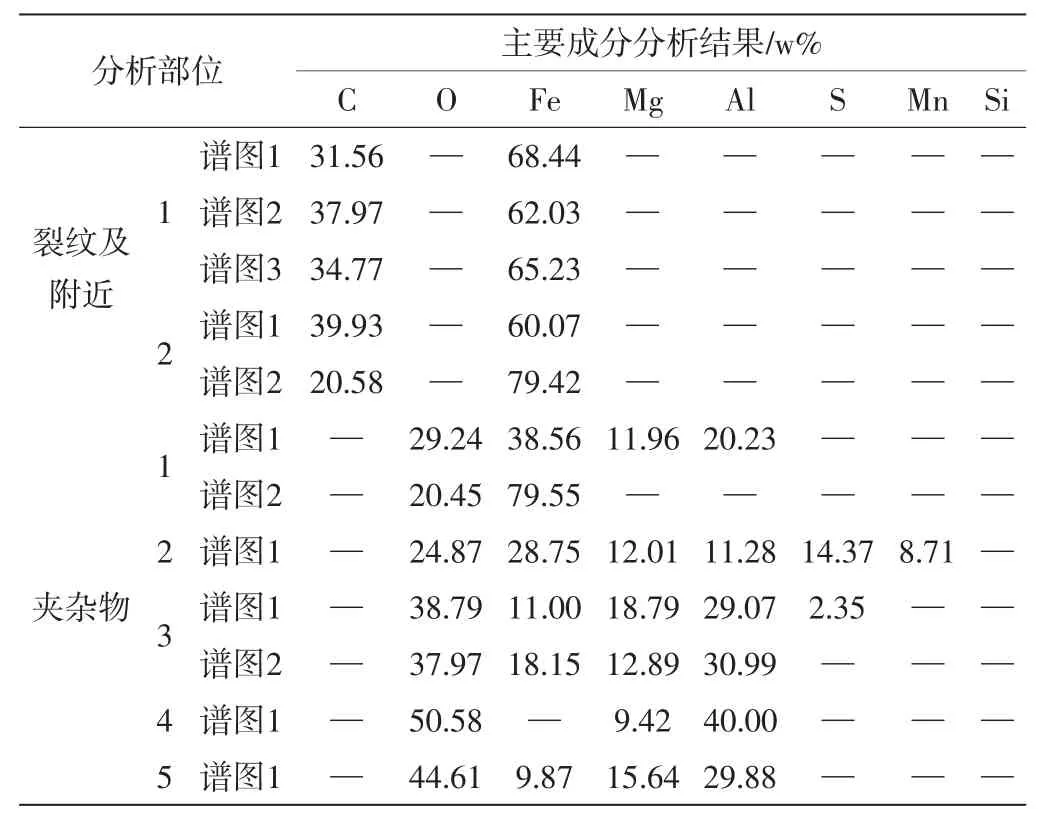

3.8 能谱分析

对齿轮裂纹部位及钢中夹杂物进行X 射线能谱分析(表5)。分析结果表明,裂纹内块状或圆状均与齿轮基体性质相同,属线切割形成的金属颗粒。齿轮夹杂物主要为脆性氧化物类(氧化镁和氧化铝),局部有塑性硫化锰夹杂。

4 失效原因分析

轮齿折断有多种形式,正常情况下主要是齿根弯曲疲劳折断。因为在轮齿受载时,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹并逐步扩展,致使轮齿疲劳折断。此外,在轮齿受到突然过载时,也可能出现过载折断或剪断。但该机组电机有过载保护,可以排除过载的发生。

失效齿轮断裂从啮合面节线附近启裂,以约45°角向另一齿面疲劳扩展,裂纹扩展到齿厚度中心区域时转为平断口扩展一定程度后再转向45°方向,最终在齿根处穿透。齿轮断裂具有以下主要特征:

(1)齿轮材料化学成分、力学性能基本正常。

(2)裂纹贯穿齿厚,但未发生断裂,也未见明显塑性变形。

(3)多源、多台阶断面、表面有金属脱落。

(4)表面未见明显的齿面磨损、变形及点蚀现象。

(5)开裂部位未见无结构或加工造成的应力集中。

图5 齿轮硬度测试位置

表4 硬度测试结果

图6 配对断口宏观形貌

查阅齿轮箱运行检修记录,此次开裂的齿轮为原装齿轮,开裂前已累计运行约56 000 h。2013 年12 月齿轮箱检修中更换了所有滚动轴承,齿轮着色检查未发现异常。期间齿轮箱振动记录未发出报警信号,未出现振动超标现象。机组运行期间电机电流稳定,齿轮箱未出现过载现象。

综合分析认为,机组正常运行过程中,可排除运行中异常工况波动引起齿轮开裂的可能性。由于材料内部缺陷诱发疲劳裂纹,在疲劳裂纹扩展过程中有不断在应力集中处萌生新的疲劳裂纹,多个疲劳源同时扩展并不断汇合,最终造成齿轮齿开裂。

图7 断口微观形貌

5 建议

(1)加强对制造厂制造过程的质量监控,确保设计制造过程数据、制造工艺的准确性。

(2)做好挤压造粒机日常运行维护,定期化验齿轮箱油品并做铁谱分析,及时发现油品异常情况。

(3)合理制定挤压造粒机检修周期,在机组长时期高负荷或满负荷运行情况下,应适当缩短机组的检修间隔时间。

(4)机组大修期间,由于磁粉监测无法监测齿轮内部缺陷,应采用新的TOFD(Time Of Flight Diffraction,衍射时差法超声检测)监测技术,该检测技术比常规超声波监测可靠性高25%~30%,准确率达到80%~95%。

表5 金相试样X 射线能谱主要元素分析结果