储罐底板检测方法的组合应用

2019-05-28

(1.中海油安全技术服务有限公司,天津 300450;2.山东省蓬渤安全环保服务有限公司,烟台 265600)

储罐作为存储和输送油品的重要设施,广泛应用于石油化工行业。储罐的正常运行与否对石化工艺流程的安全尤为重要。据悉,一般情况下,储罐投入运行10 a左右时,罐底板会逐渐发生腐蚀,而且随着年份的增加腐蚀越趋严重,这是储罐老化的主要表现[1]。罐底腐蚀受存储介质的种类、性质、温度及自身结构等影响[2],通常以均匀腐蚀、点坑腐蚀、应力腐蚀等形式出现,腐蚀区域沿中心向边缘扩大,在罐底板外表面的边缘板、罐底与罐壁的结合部位尤为明显。其中,罐底腐蚀的危害不容小觑,极易造成穿孔,影响生产。

目前,检测罐底腐蚀的方法有很多,各有各的优势,也各有各的局限性,实际使用起来彼此界限模糊,容易造成复检和资源浪费[3-4]。笔者研究了一种有效的组合检测方法,建立了不同程度腐蚀的不同检测梯度,推荐工程实际按需施检,避免资源浪费。以柴油储罐为例,组合应用声发射、漏磁和磁粉3种检测方法,分别对其进行腐蚀检测,得到了较好的方法梯度,对储罐底板的完整性管理具有一定的借鉴意义。

1 检测原理

1.1 声发射检测原理

声发射检测是一种动态的无损检测技术,可用于在役储罐的在线检测及结构完整性评价,主要通过储罐在载荷变化时的有效活动声源来探测和评估腐蚀情况[5-6],即罐底板局部腐蚀区域在罐内液位发生变动或稳定于较高液位时,因承载发生变形而形成弹性波,被仪器采集,经过分析则能得出罐底板的腐蚀情况[7]。

声发射检测技术无需开罐,无需外部激励,可节约开罐费用,降低维修成本,但因其准确性有待提升,使用频率不高。然而,声发射检测或可作为维修计划的基础性检测活动,也可用于判断实施其他开罐检测方法的必要检测[8-9]。

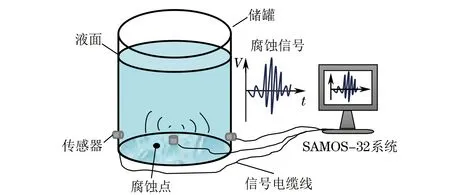

声发射检测试验时,笔者选用美国PAC公司生产的第3代全数字化系统(SAMOS-32),配以DP3I型传感器,磁基座固定,模拟源为HB铅芯断裂(φ0.5 mm),检测频率为30 kHz~60 kHz[10]。声发射检测试验系统框图示意如图1所示。

图1 声发射检测试验系统框图示意

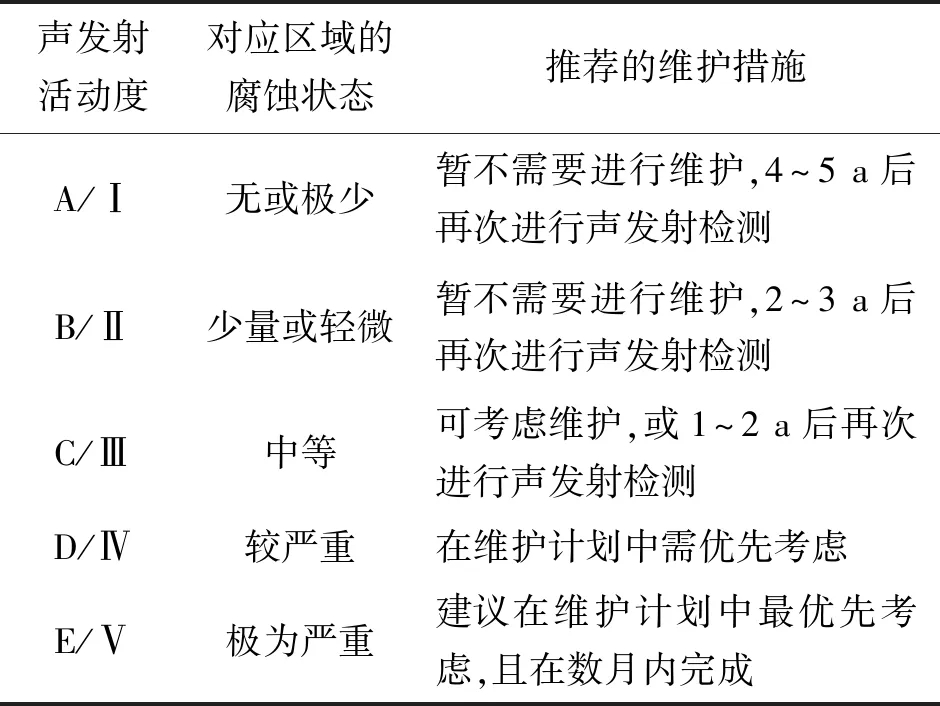

声发射检测布置双层传感器,通过时差滤波、参数滤波有效滤除环境、机械、电磁等噪声,排除干扰,综合分析有效数据,给出定级(A/I~E/V 5个等级),附以相应的维修建议(见表1)[11-12]。

表1 声发射活动等级评价

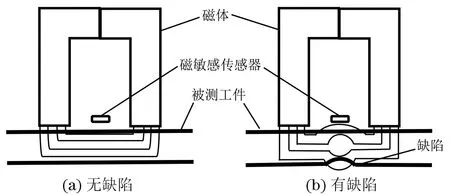

1.2 漏磁检测原理

漏磁检测采用HALL(霍尔)探头进行,经磁场磁化后的铁磁性材料在缺陷表面会形成漏磁场,由于霍尔效应,HALL探头会发生感应,通过漏磁通量可判断缺陷尺寸,完成缺陷的分析[13]。漏磁检测试验原理示意如图2所示。

图2 漏磁检测试验原理示意

漏磁检测具有速度快、易操作、无需对被检表面做较多的清洁处理、检测较为全面、精度高等优点,但需要开罐,不能定量分析裂纹、焊缝等微观缺陷,仪器沉重,不适用于非铁磁性材料,缺陷定位不够精确[14]。

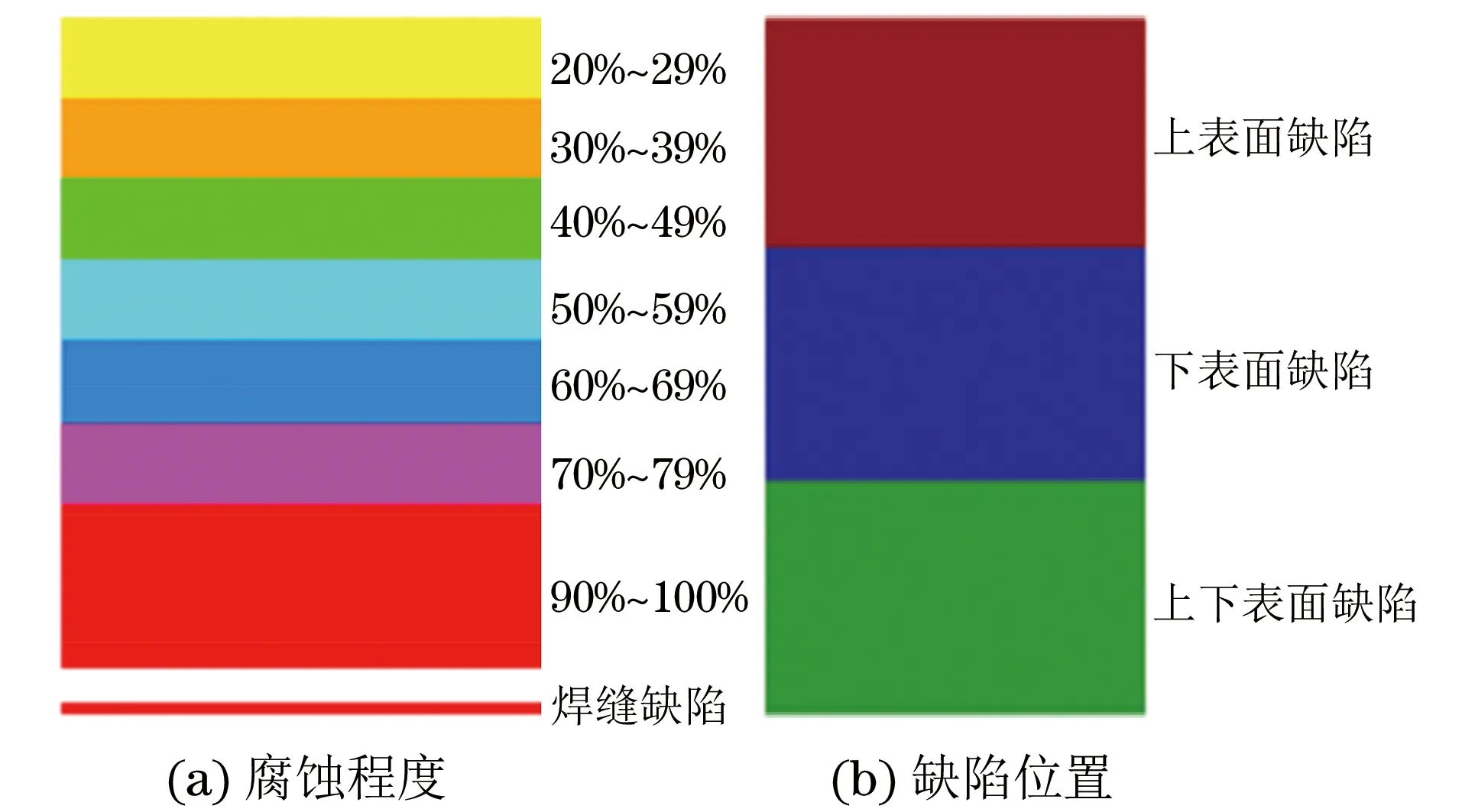

选用漏磁检测作为声发射检测的下一级试验,对比不同腐蚀程度的两种检测评价结果。试验设备采用英国Silverwing(UK)公司生产的储罐底板漏磁检测系统(Floormap3Di),其检测结果的腐蚀程度及缺陷位置描述方式如图3所示。

图3 腐蚀程度及缺陷位置描述

1.3 磁粉检测原理

磁粉检测是一种成熟的无损检测方法,主要用于检测铁磁性材料的焊缝或裂纹缺陷,具有设备简单、易操作、检测周期短、表面缺陷检测灵敏度高、费用低的优点,但需要开罐。磁粉检测结果一般较为直观,通过磁痕可直接观察缺陷的特征。

罐底板磁粉检测是组合检测方法的最后一步,用于发现较为严重的腐蚀缺陷。磁粉检测设备采用DA-400S/16651磁粉探伤仪。该探伤仪通用性较强,固态电子器件与控制器一体,具备固定的DC或AC磁场。

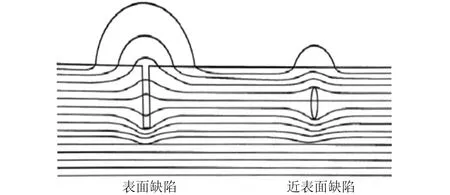

铁磁材料的被检部位经磁化后会产生磁场,其裂缝缺陷处的磁力线会发生弯曲绕行,绕行的磁力线暴露在空气中形成漏磁通,此时在缺陷表面喷洒铁磁粉或涂抹磁悬浮液,漏磁通会吸附部分磁粉或磁悬浮液,从而显现出表征缺陷态势的磁痕,磁粉检测原理如图4所示。

图4 磁粉检测原理示意

2 检测方法和结果

2.1 1#储罐(轻微腐蚀)检测结果

1#储罐:立式拱顶结构,由罐顶、罐壁、底板组成,混凝土环墙基础,容积为1 000 m3,储存介质为柴油,腐蚀程度轻微。其声发射、漏磁、磁粉的3种检测结果如下所述。

2.1.1 声发射检测

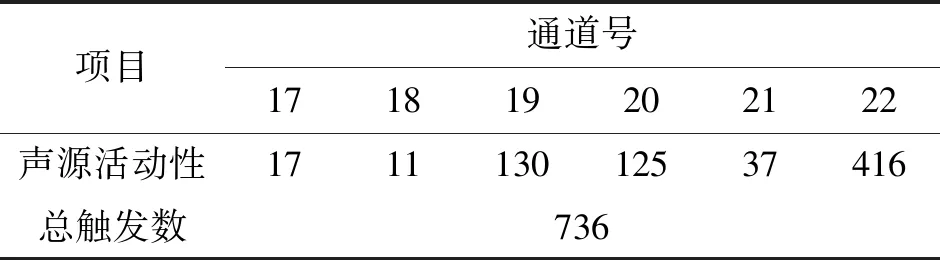

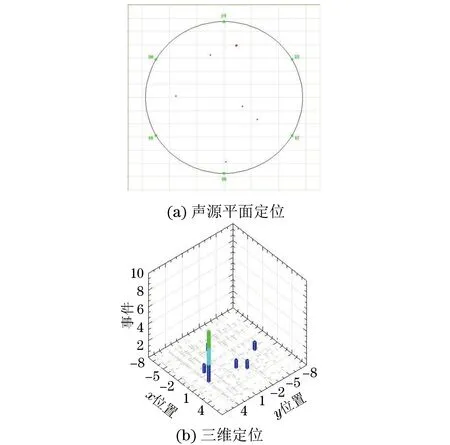

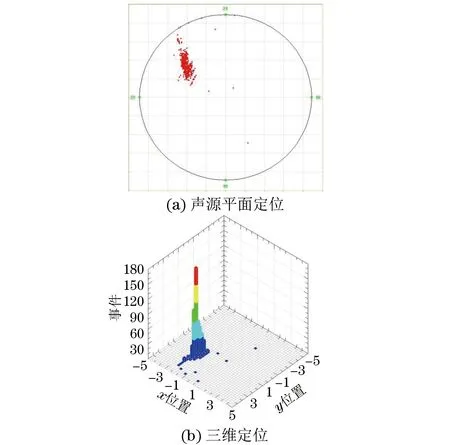

6个传感器均匀布置,采集时间为2 h,各通道声源强度及活动性如表2所示,罐底板声源平面及三维定位示意如图5所示。

表2 1#罐底板声源活动性

图5 1#罐底板声源平面及三维定位示意

由数据分析得知,1#储罐个别通道声发射撞击次数较多,累计撞击总数为736次,罐底板定位点数较少,综合评价为II级,属轻微腐蚀,短期内不考虑维修,建议5 a内开罐详查或再次进行声发射检测。

2.1.2 漏磁检测

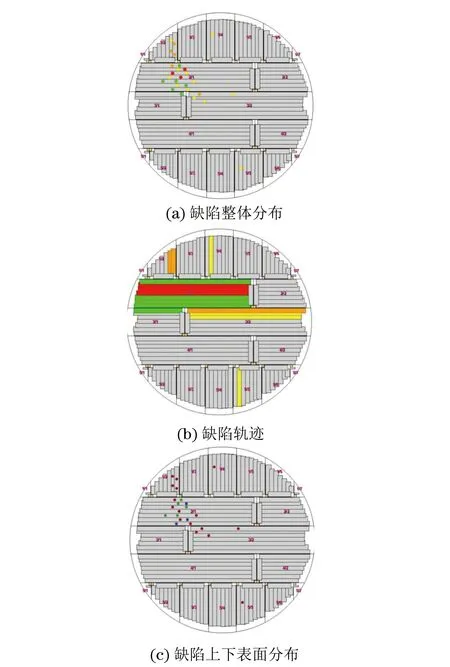

1#储罐底板漏磁检测缺陷分布如图6所示。

图6 1#储罐底板漏磁检测缺陷分布

图7 1#储罐底板腐蚀形貌

由数据分析得知,1#储罐底板腐蚀缺陷较少且腐蚀程度轻微(多数为板厚的20%~30%),主要集中于上表面。1#储罐底板漏磁检测结果与声发射检测结果基本一致,具体腐蚀形貌如图7所示。

2.1.3 磁粉检测

1#储罐底板内侧大角焊缝磁粉检测结果如图8所示。

图8 1#储罐底板内侧大角焊缝磁粉检测结果

1#储罐底板内侧大角焊缝全长度检测结果表明,无缺陷存在。在漏磁检测评价结果的基础上,磁粉检测未能发现更为深入的问题。

2.2 2#储罐(一般腐蚀)检测结果

2#储罐为立式拱顶结构,由罐顶、罐壁、底板组成,混凝土环墙基础,容积为1 000 m3,储存介质为柴油,腐蚀程度一般。其声发射、漏磁、磁粉检测结果如下所述。

2.2.1 声发射检测

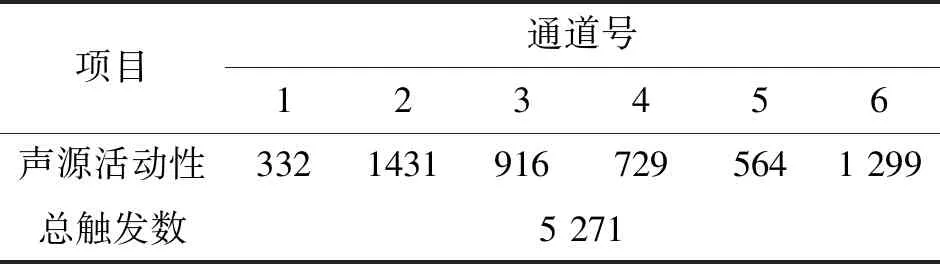

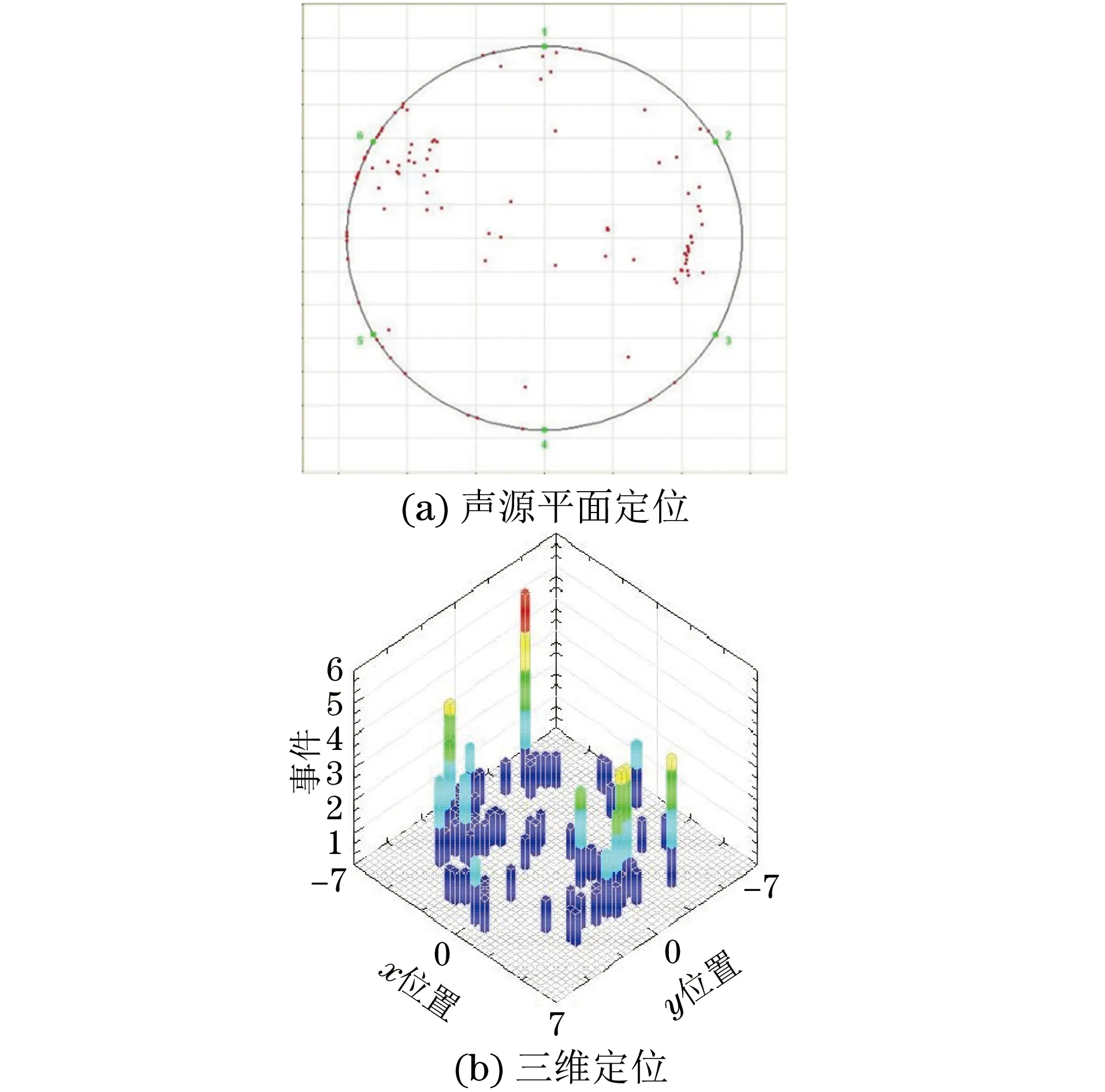

6个传感器均匀布置,采集时间为2 h,各通道声源强度及活动性如表3所示,该储罐底板声源平面及三维定位如图9所示。

表3 2#储罐底板声源活动性

图9 2#储罐底板声源平面及三维定位

由数据分析得知,2#储罐部分通道声发射撞击次数较多,累计撞击总数为5 271次,罐底板定位点数较多但不集中,综合评价为Ⅲ级,属一般腐蚀,建议暂不考虑维修,3 a内开罐详查或再次进行声发射在线检测。

2.2.2 漏磁检测

2#储罐底板漏磁检测缺陷分布如图10所示。

图10 2#储罐底板漏磁检测缺陷分布

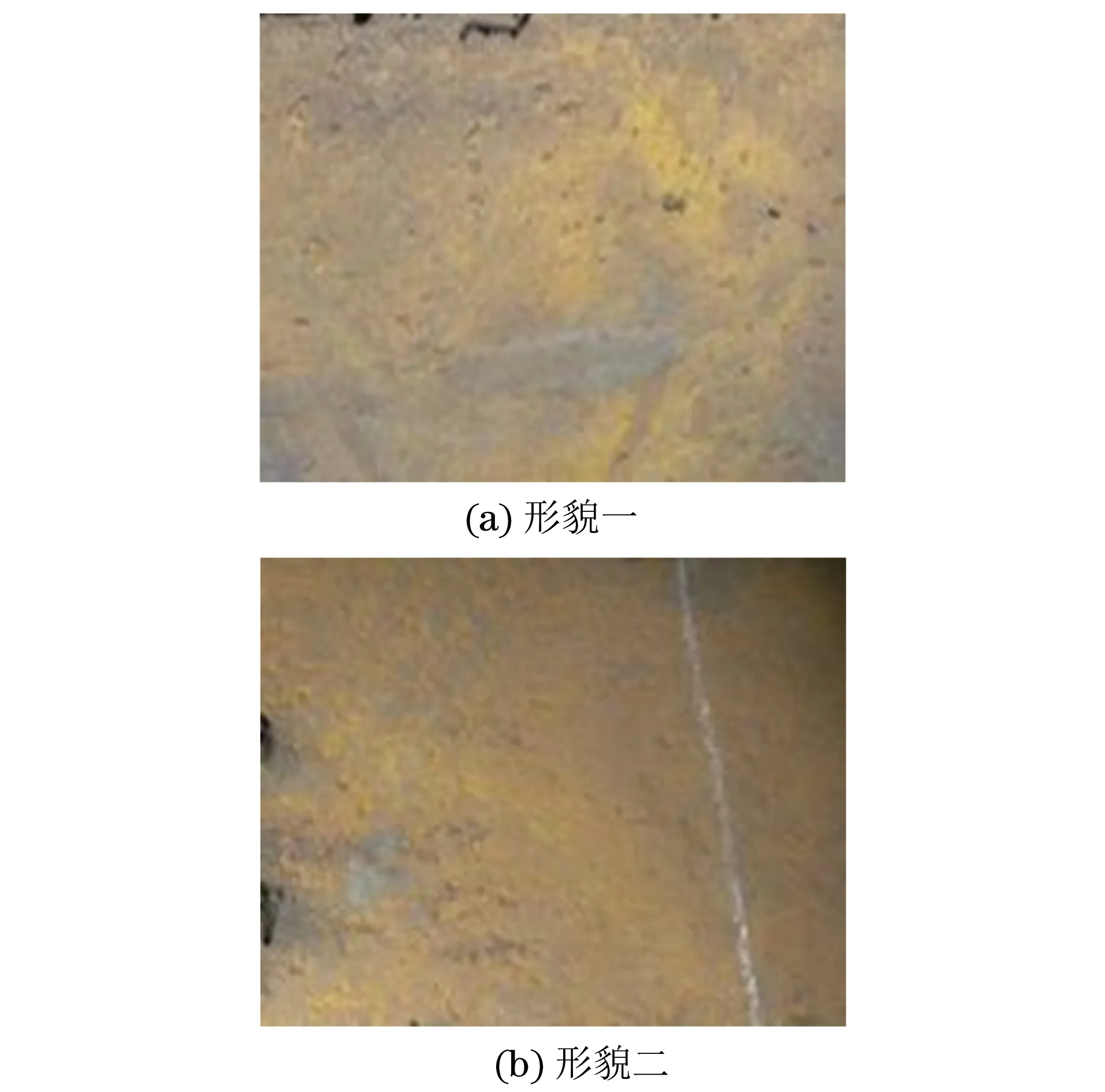

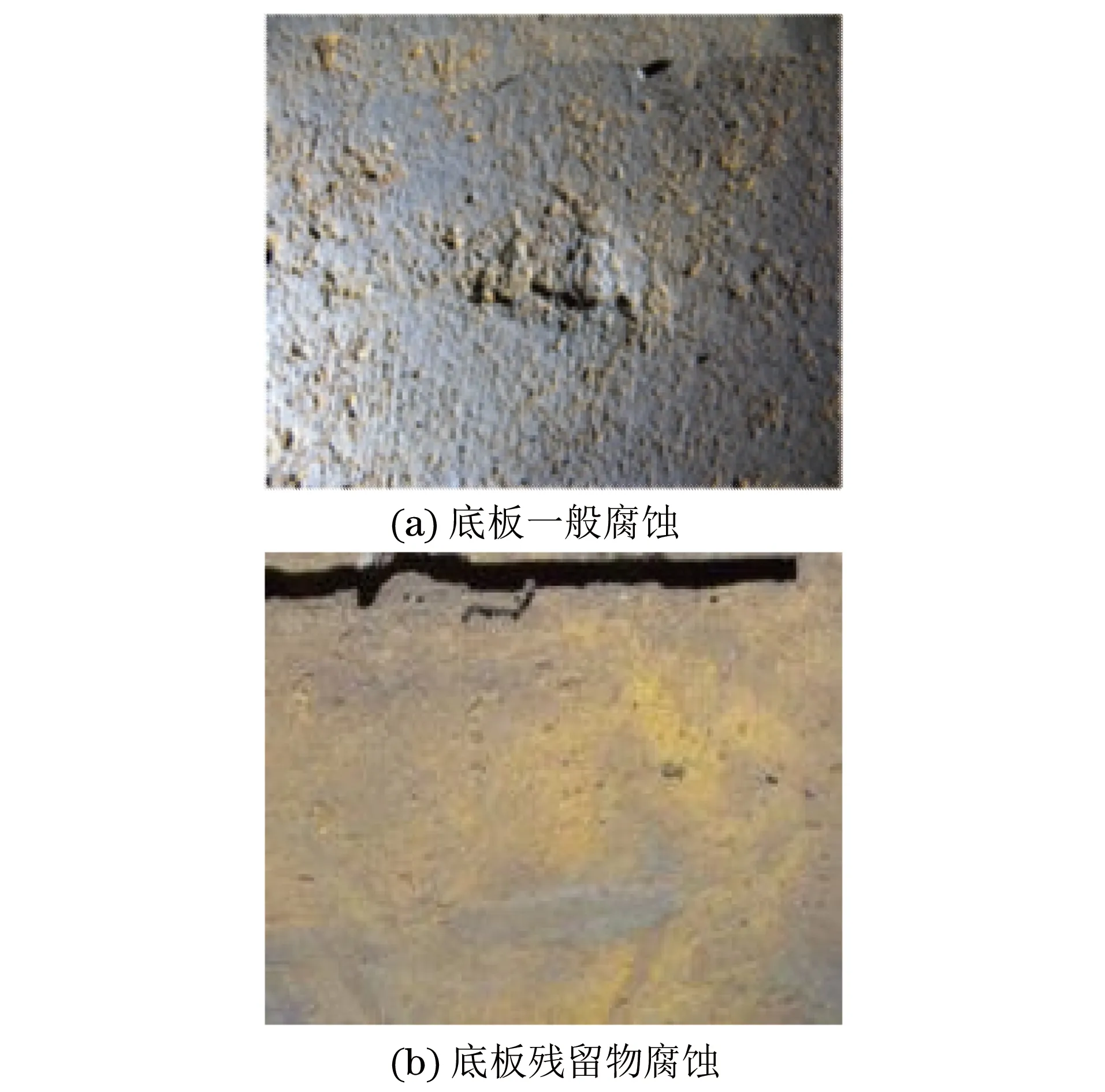

由数据分析可知,2#储罐底板存在一定程度的腐蚀,腐蚀分布区域较多,部分区域腐蚀程度达到板厚的30%~40%,个别区域达到40%~50%,且上下表面均有腐蚀,存在坑蚀、分层等现象。2#储罐底板的漏磁检测评价结果较声发射检测评价结果更为详细,具体腐蚀形貌如图11所示。

图11 2#储罐底板腐蚀形貌

2.2.3 磁粉检测

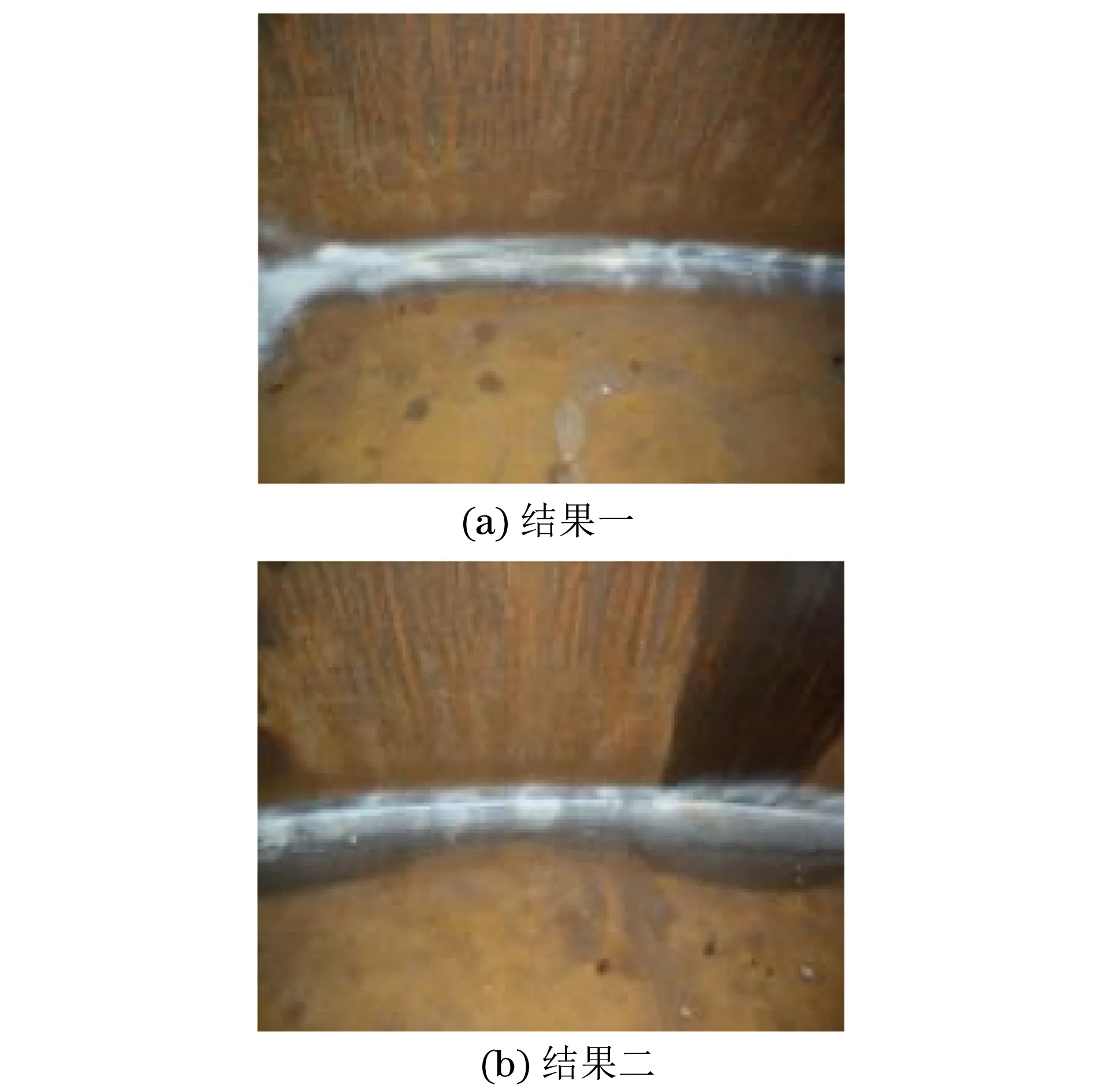

2#储罐底板内侧大角焊缝磁粉检测结果如图12所示。

图12 2#储罐底板内侧大角焊缝磁粉检测结果

2#储罐底板内侧大角焊缝全长度检测结果表明,无缺陷存在。在漏磁检测评价结果的基础上,磁粉检测评价未能发现更为深入的问题。

2.3 3#储罐(严重腐蚀)检测结果

3#储罐:立式拱顶结构,由罐顶、罐壁、底板组成,混凝土环墙基础,容积为500 m3,储存介质为柴油,腐蚀程度严重。其声发射、漏磁、磁粉检测试验结果如下所述。

2.3.1 声发射检测

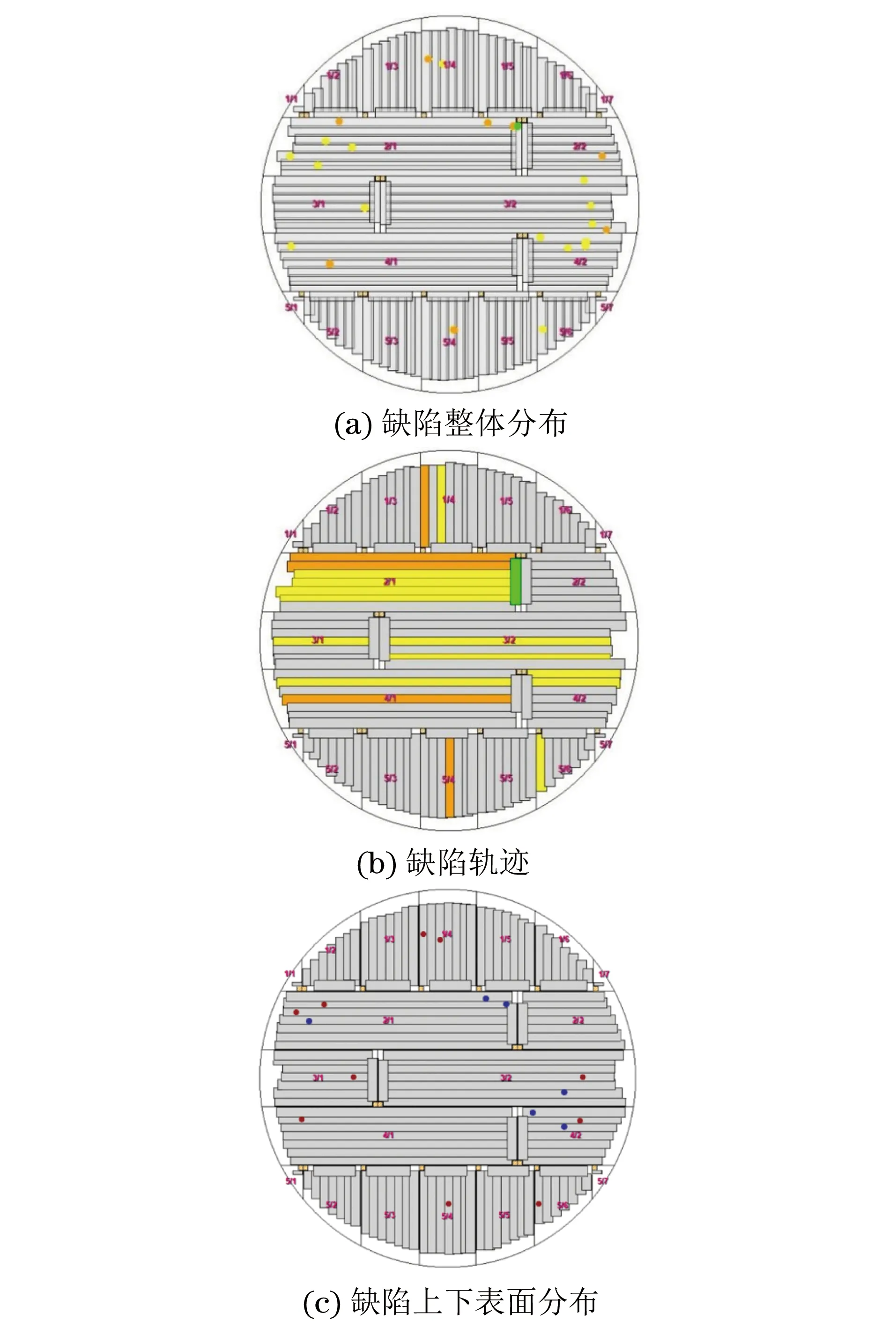

4个传感器均匀布置,采集时间为2 h,各通道声源强度及活动性如表4所示,该储罐底板声源平面及三维定位如图13所示。

表4 3#储罐底板声源活动性

图13 3#储罐底板声源平面及三维定位

由数据分析得知,3#储罐部分通道声发射撞击次数较多,累计撞击总数为4 172次,罐底板定位点数较多且分布集中,综合评价为IV级,属严重腐蚀,建议1 a内开罐检查维修。

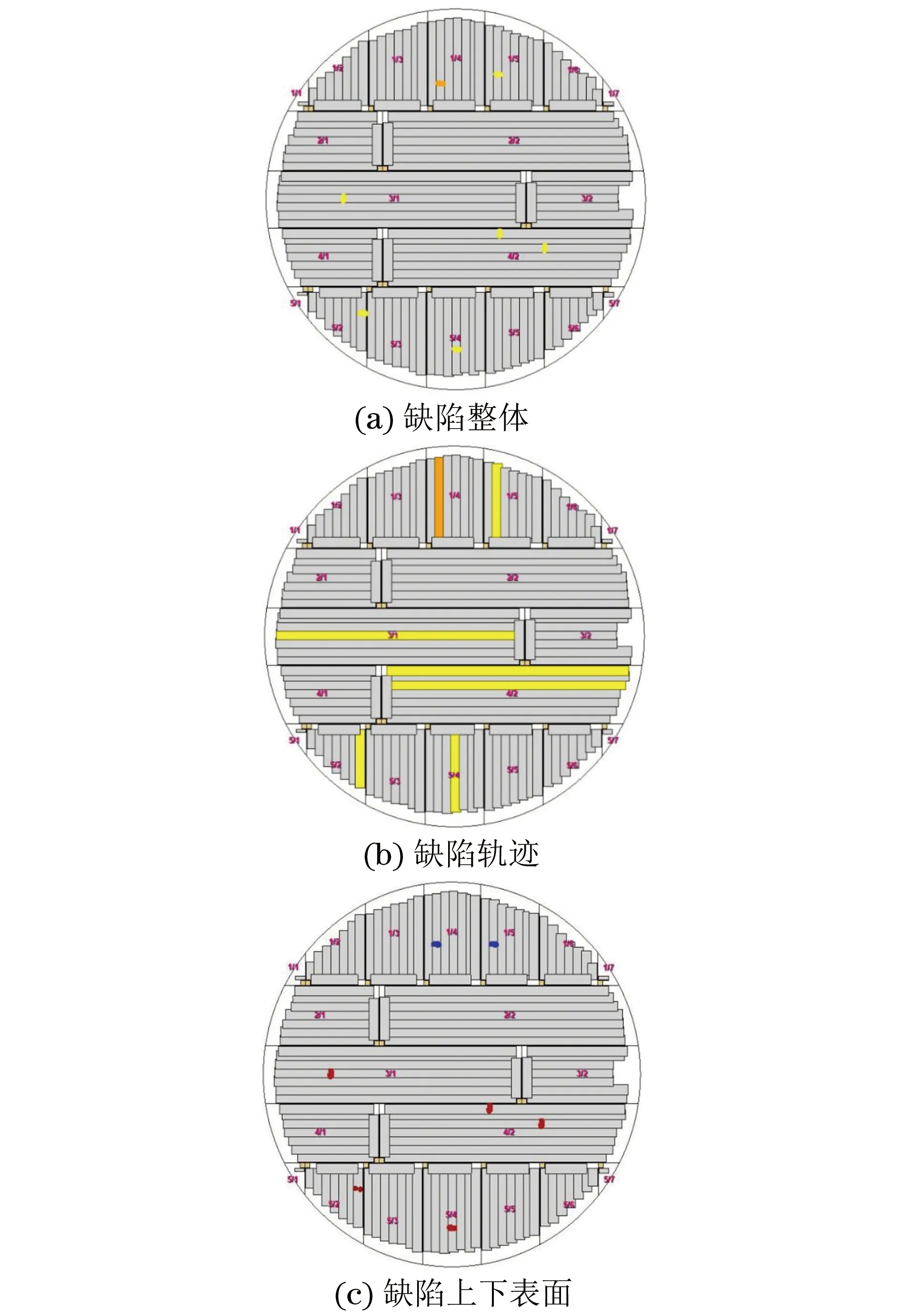

2.3.2 漏磁检测

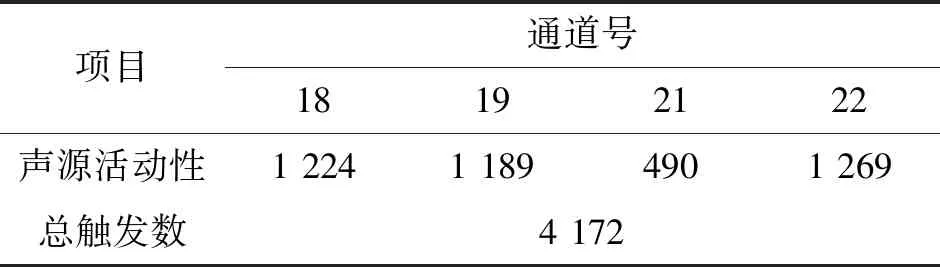

3#储罐底板漏磁检测缺陷分布如图14所示。

图14 3#储罐底板漏磁检测缺陷分布

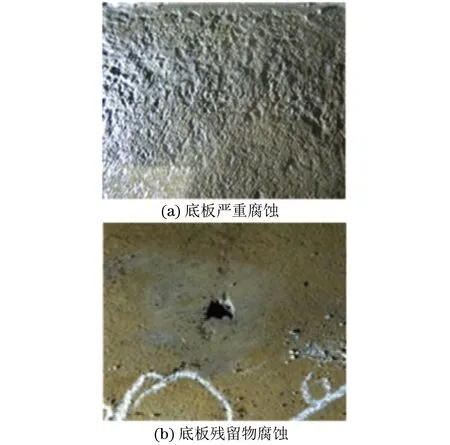

由数据分析得知,3#储罐底板腐蚀较为严重,上下表面均有腐蚀,分布较为集中,且局部区域已经出现穿孔。3#储罐底板的漏磁检测评价结果较声发射检测评价结果更为详细,具体腐蚀形貌如图15所示。

图15 3#储罐底板腐蚀形貌

2.3.3 磁粉检测

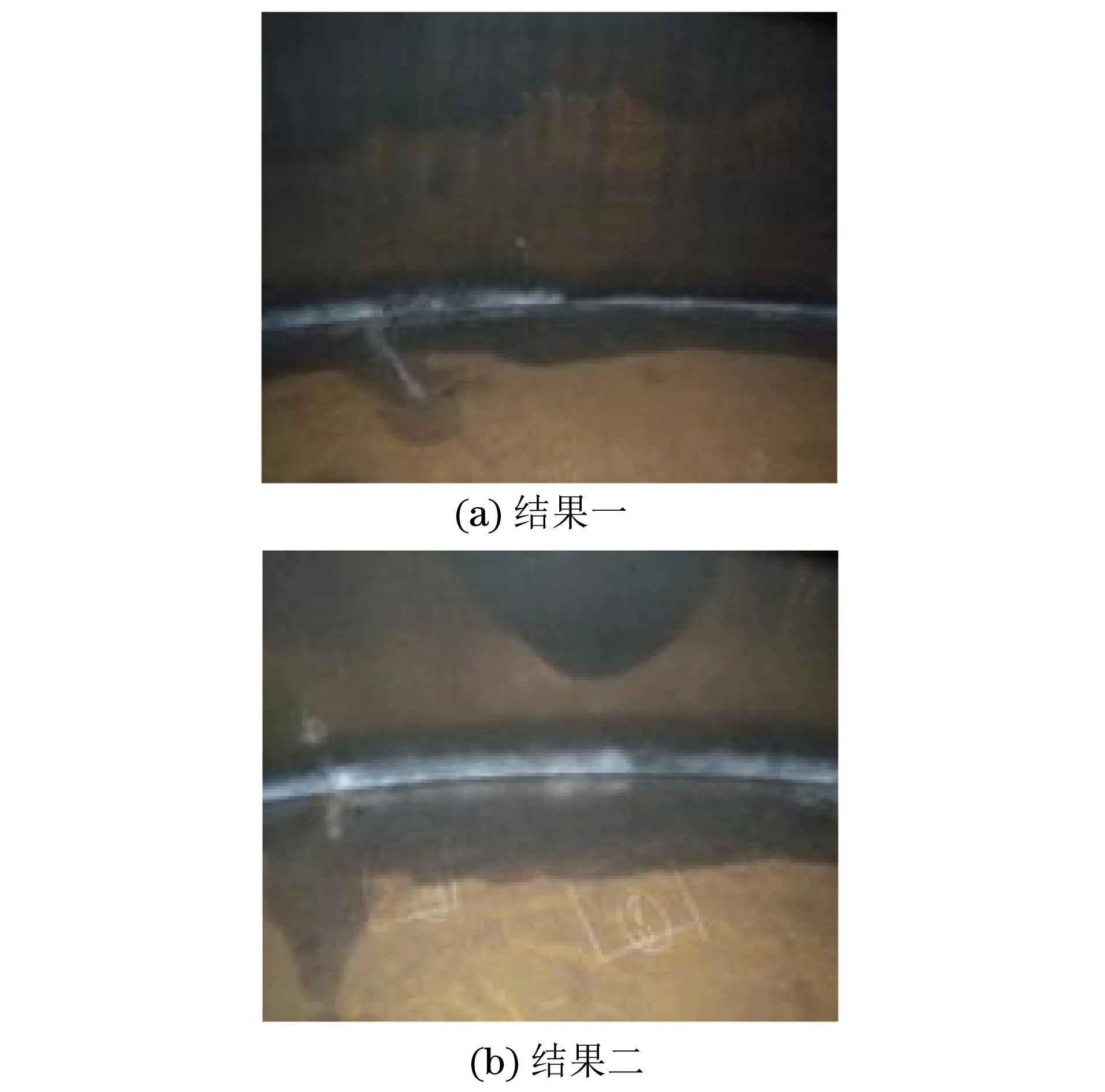

3#储罐底板焊缝裂纹缺陷磁粉检测结果如图16所示。

图16 3#储罐底板焊缝裂纹缺陷磁粉检测结果

3#储罐底板内侧大角焊缝全长度检测中发现,罐底板裂纹缺陷累计长度为1 750 mm,属于危险性缺陷,易引起结构的脆性断裂,继续使用存在重大安全隐患,应立即打磨消除后再次复检。由此可见,3#储罐底板的磁粉检测评价结果是其漏磁检测评价结果的有力补充。

3 汇总分析

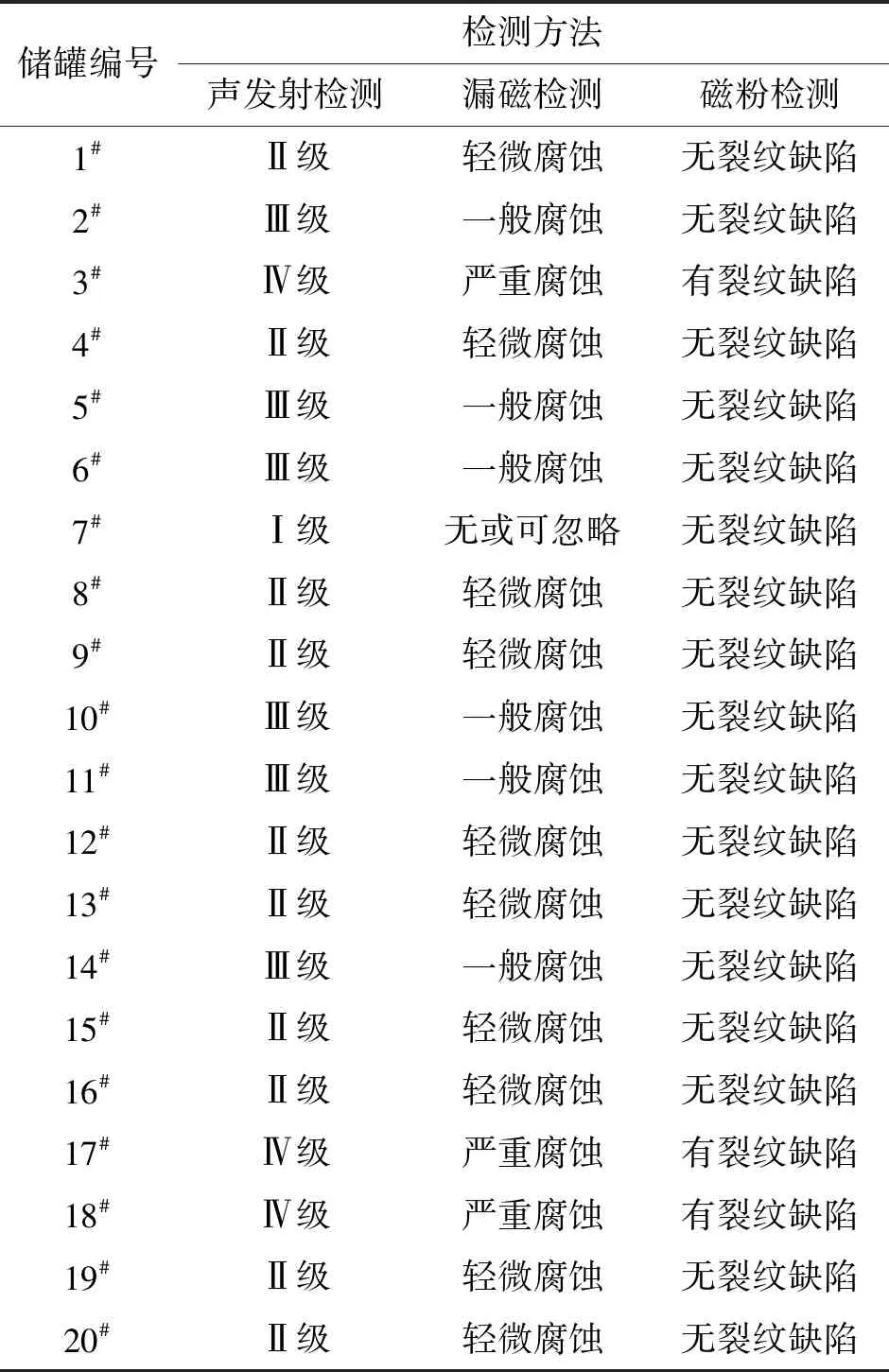

重复试验,共计选取了20台储罐,对其底板分别进行了声发射、漏磁、磁粉检测研究,结果如表5所示。

表5 3种检测方法对20台储罐的试验结果

分析表5可知,在储罐完整性检验评估工作中,针对其底板实施漏磁、磁粉检测的必要性随声发射检测评价结果的严重程度递增。一般来说,当声发射检测评价结果为Ⅱ级及以上时,漏磁、磁粉检测的评价结果较好,实施开罐检测的必要性不强;当声发射检测评价结果为Ⅲ级及以下时,漏磁检测评价结果会更为详细,但磁粉检测要到声发射检测评价结果为Ⅳ级及以下时,才有必要实施。

4 结论

(1)声发射评价为Ⅱ级及以上级别的储罐,无需开罐实施漏磁和磁粉检测。

(2)声发射评定为Ⅲ级的储罐,有必要开罐实施漏磁检测,但无需实施磁粉检测。

(3)声发射评定为Ⅳ级及以下级别的储罐,有必要开罐实施漏磁、磁粉检测,进一步探究详细的腐蚀信息,了解储罐的真实状态。

以上结论对储罐完整性评价工程实际具有积极的借鉴意义,可作为控制储罐运维成本的参考依据。声发射、漏磁、磁粉检测技术的组合应用是无损检测领域的新尝试,有助于储罐安全检验技术的进一步发展。