视差法及CIVA仿真在数字射线检测缺陷深度定位中的应用

2019-05-28华雄飞樊明岩2林世昌

华雄飞,樊明岩2,刘 顺,林世昌,范 义

(1.中广核检测技术有限公司,苏州 215021;2.辽宁红沿河核电公司,大连 116300)

作为五大常规无损检测方法之一的射线检测,其在工业上有着广泛的应用[1]。一般的射线检测技术是典型的二维成像技术,只能测量缺陷在投影面方向上的位置和尺寸,无法反映其厚度方向的位置和尺寸信息[2]。在实际工业应用中,因无损评价、焊缝质量评级以及缺陷修补的需要,工业无损检测时需要准确获取焊缝内部缺陷的深度信息[3-4]。

目前,国内外对缺陷深度测量的方法主要有超声波法和射线成像法,射线成像法又分为工业计算机断层扫描(CT)法、黑度法、体视法及视差法等[3,5-6]。笔者重点研究了射线视差法,通过原理分析、CIVA软件仿真模拟以及试块数字射线透照试验,探讨了视差法在缺陷深度定位上的可行性,分析了影响缺陷深度测量精度的主要因素。

1 视差法原理及测量误差分析

1.1 视差法原理

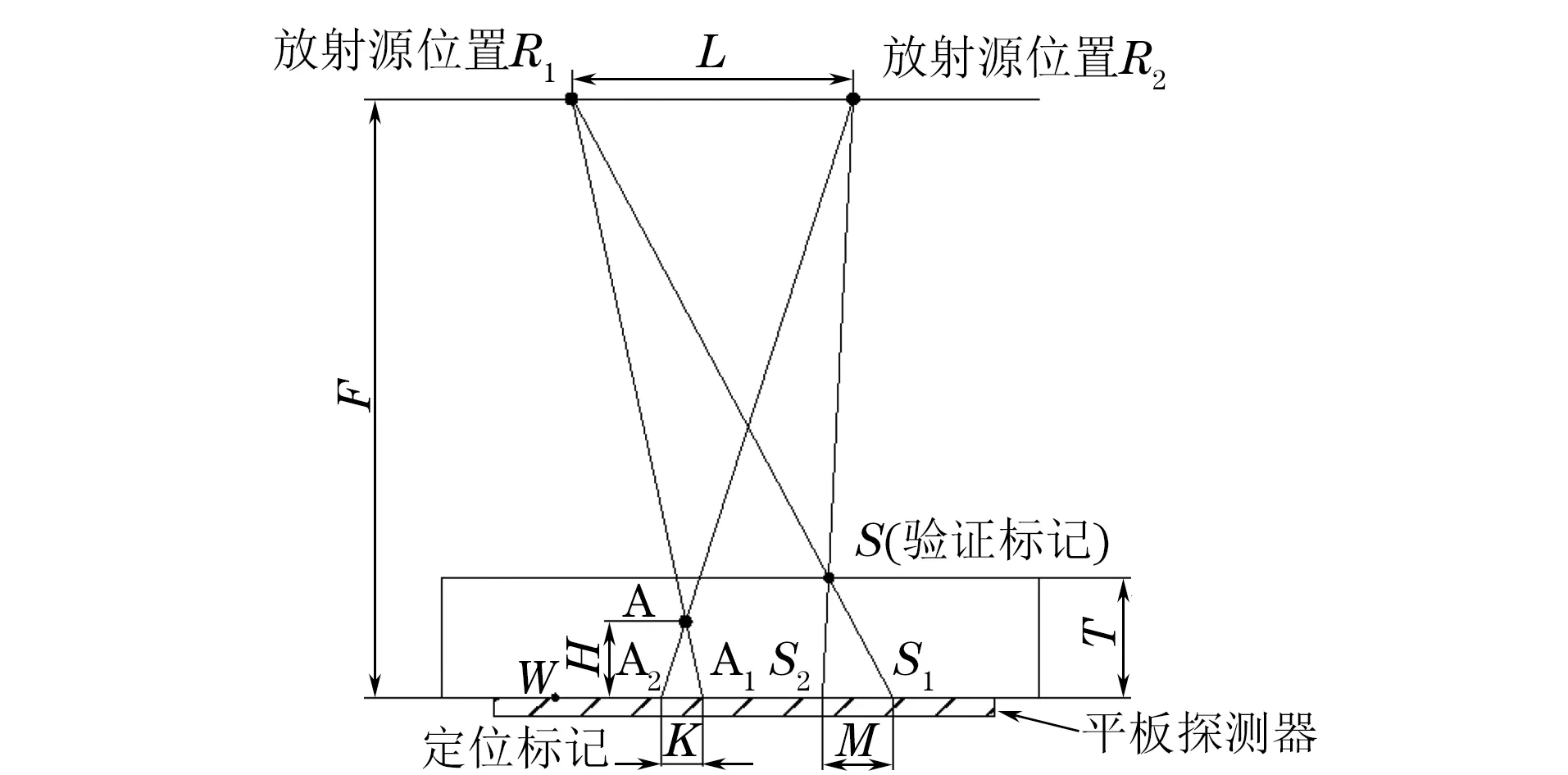

视差法缺陷深度定位原理示意如图1所示,通过改变放射源的位置拍摄两张数字射线(DR)图像,根据图1中的相似三角形关系可得

(1)

式中:H为缺陷至成像平面的距离;F为射线源至成像平面的距离;L为射线源移动的距离;K为缺陷影像位移。

图3 不同平移距离时的软件模拟影像

图1 视差法缺陷深度定位原理示意

1.2 视差法测量误差分析

由式(1)可知,缺陷至成像平面的距离H和缺陷影像的位移K之间不是线性关系,但在实施射线检测时,受几何不清晰度的影响,一般F≫T>H,则有L≫K,因此式(1)可以近似地表示为式(2),即缺陷A至成像平面的距离H与缺陷影像的位移K近似成线性关系(H∝K)。

(2)

由式(2)可知,最终测量的缺陷至成像平面的距离H由F、L、K共同决定,由于F和L的值远大于K,使用单变量法分析式(2)可知,焦距F和平移距离L的微小误差对H的测量结果影响较小,而K的测量误差会对最终的结果造成较大的影响。F/L可以看成是K的放大系数,因此为了减小测量误差,在满足几何不清晰度的前提下,应适当减小焦距F和增大平移距离L。

在实际应用时,为了减小焦距F和平移距离L的测量误差对结果的影响,引入一个定位标记S(见图1),根据图中相似三角形关系有L/M=F/(F-T),即M=L(F-T)/F,通过对比验证标记影像位移M的实测值和理论值,判断F和L是否有较大误差。针对K值误差对结果的影响,采用DR技术替代胶片成像技术,检验现场直接输出数字图像,在图像软件上实现长度测量、图像叠加等功能,能方便准确地测量出缺陷影像的位移。

通过分析可知,利用视差法测量缺陷深度的主要工艺参数是焦距F和平移距离L,减小焦距和增大平移距离能减小测量误差,但是焦距过小不能满足几何不清晰度的要求,平移距离过大容易导致缺陷影像畸变。笔者以CIVA仿真模拟为主,试块透照试验为辅,研究了射线视差法测量缺陷深度的可行性,同时在满足几何不清晰度要求的条件下选用小焦距,以平移距离、缺陷深度为变量,分析其对测量精度的影响。

2 CIVA仿真软件模拟

CIVA仿真软件的工作界面如图2所示,软件的模拟参数如下:射线源为Ir192源,源尺寸为φ2 mm×2 mm,焦距为500 mm,透照方式为单壁透照;试样材料为奥氏体不锈钢,规格(长×宽×高)为200 mm×200 mm×40 mm,模拟缺陷为φ3 mm球孔,试样1~试样4的缺陷深度分别为5,15,25,35 mm。

图2 CIVA仿真软件工作界面

2.1 平移距离为变量时的仿真模拟

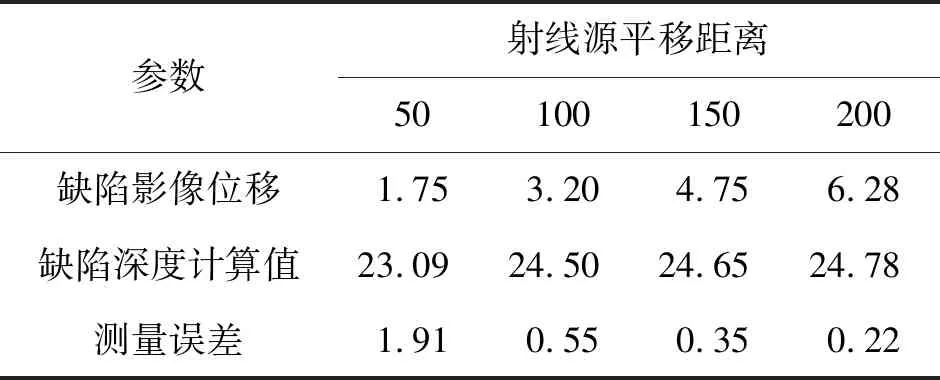

以放射源的平移距离为单一变量,选用试样3作为模拟试样,焦距为500 mm,在初始位置处及将放射源分别平移50,100,150,200 mm时进行仿真模拟,软件模拟影像如图3所示,影像位移及测量深度如表1所示。

表1 不同平移距离时的软件影像位移和测量深度 mm

由表1可知,通过平移放射源,工件的缺陷影像位置随之发生改变,缺陷影像的移动距离与平移距离近似成正比关系。通过式(1)可求得缺陷深度,结果显示,缺陷测量深度与其实际深度相差不大。

2.2 缺陷深度为变量时的仿真模拟

以试样缺陷深度为单一变量,焦距为500 mm,将放射源平移200 mm,对试样进行两次射线检测模拟,试样缺陷深度分别为5,15,25,35 mm,其软件模拟影像如图4~7所示。

图5 缺陷深度为15 mm的软件模拟图像

图6 缺陷深度为25 mm的软件模拟图像

图7 缺陷深度为35 mm的软件模拟图像

由图4~7可知,随着缺陷深度的增加,缺陷影像的移动距离逐渐减小,缺陷影像的位移与缺陷到成像面的距离近似成正比关系,通过式(1)计算缺陷的深度,结果显示其测量值与实际深度相差不大。不同缺陷深度的软件模拟结果如表2所示。

表2 不同缺陷深度时的软件模拟结果 mm

通过CIVA软件仿真模拟及对模拟结果分析可知,采用射线视差法对焊缝缺陷深度定位的可行性很强。在焦距一定的情况下,同一缺陷影像的位移与射线源的平移距离近似成正比关系;焦距和射线源平移距离固定时,缺陷影像的位移与缺陷至成像平面的距离也近似成正比关系。

3 试块透照试验

选用厚度分别为5,10,20 mm的不锈钢试块,其中厚度为5 mm的试块2块,其余厚度试块1块,将其叠加成厚度为40 mm的模拟试块(见图8)。试块尺寸均为150 mm×80 mm(长×宽),其中10 mm厚试块表面有较多人工缺陷(见图9),此次试验选用缺陷A作为试验模拟缺陷,其余3块试块均为内部无缺陷的标准试块。通过改变叠加顺序,将人工缺陷A的深度位置分别定为5,15,25,35 mm。

图8 叠加后的试块外观

图9 人工缺陷试块外观

试块透照试验方案与CIVA仿真模拟方案类似,分别改变放射源的平移位置和试块缺陷深度对试块进行透照试验。采用数字射线成像技术实现检测图像的数字化,可通过软件进行图片叠加,与胶片成像技术相比,其测量缺陷影像的平移距离更加准确。改变放射源位置的两次射线检测图像及经过图像叠加后的图像如图10所示,其中A1、A2分别是两次试验后缺陷的影像,在软件上能直接测出缺陷影像的位移。图像上“0”为定位标记,“S”为验证标记,平移后,定位标记影像不移动,验证标记和缺陷影像移动距离能通过软件测出。

图10 改变射线源位置时的数字射线检测图像

3.1 不同放射源平移距离时的试块透照试验

试验焦距为500 mm,人工缺陷深度为25 mm,在初始位置处及将放射源分别平移50,100,150,200 mm时对试块进行多组数字射线成像试验,通过对比验证标记影像平移距离的测量值和理论值,选取误差较小的3组试验,分别测量其缺陷影像的位移,计算其均值后汇总,结果见表3。

表3 不同平移距离时的试块透照试验结果 mm

从表3可知,当放射源平移距离分别为100,150,200 mm时,缺陷深度定位的误差较小(小于0.5 mm);当放射源平移距离为50 mm时,其定位误差相对较大(1.91 mm)。平移距离增大时,缺陷影像位移增大,缺陷深度测量误差相对有所减小。

3.2 不同缺陷深度时的试块透照试验

试验焦距为500 mm,放射源平移距离为200 mm,对缺陷深度分别为5,15,25,35 mm的试块分别进行数字射线成像试验。分别进行多组试验,根据验证标记影像平移距离的测量值和理论值进行对比,筛选出误差较小的3组试验,计算缺陷影像位移均值后汇总,试验结果如表4所示。

表4 不同缺陷深度时的试块透照试验结果 mm

从表4可知,对于厚度为40 mm的试块,缺陷深度为5,15,25 mm时,射线视差法缺陷深度定位误差较小(小于0.4 mm);缺陷深度为35 mm时,缺陷深度定位误差相对较大(0.9 mm),此时缺陷影像的位移较小。

3.3 试验结果分析

上述试块透照试验结果表明,利用视差法测量缺陷深度具有很强的可行性。在采用验证标记筛选试验数据后,影响其深度测量精度的主要因素是缺陷影像位移长度的测量。

从图像影像测量角度考虑,缺陷影像的位移越大,其测量相对误差越小,经过大量对比试验发现,当缺陷影像位移大于缺陷尺寸的2倍时,其测量相对误差均在可接受的范围内。因此,在设计试验方案时,应综合考虑影像长度测量精度和影像畸变因素来选择射线源平移的距离。此外,对于靠近成像面的缺陷,为了提高测量精度,可将平板探测器和射线源的位置改变180°进行视差法深度定位。

4 结语

(1)射线视差法测量缺陷深度具有可行性,其对检测设备要求低、操作简便,可在一定程度上解决缺陷深度定位的难题。

(2)采用数字成像技术替代胶片成像技术,实现了检测图像的数字化,通过图像软件进行图像叠加和长度测量,提高了检测效率,弥补了胶片成像技术测量缺陷影像位移长度的困难、测量误差大等不足。

(3)在工件表面贴附一个验证标记,通过对比验证标记影像平移距离的测量值和理论值,筛选了试验数据,避免了因操作原因造成的定位误差。