旋转机械主被动混合隔振虚拟样机技术及实验研究

2019-05-27马建国帅长庚

马建国,帅长庚,李 彦

(1.海军工程大学 振动与噪声研究所,武汉 430033;2.船舶振动噪声重点实验室,武汉 430033)

舰船上机械设备种类很多,特别是旋转往复机构在工作过程中激发出的低频线谱能量集中,低频线谱中含有旋转往复机构的类型、转速等“声指纹”特征。被动隔振技术无法满足现代舰船对隐身的需求,需要全新意义上的隔振技术对低频线谱振动进行高效隔离[1]。主动隔振技术根据其作用的方式不同又可分为纯主动控制和主被动混合隔振技术。由于舰船上的机械设备重量大、扰动强、工作环境恶劣,纯主动隔振技术无法满足机械设备的隔振。主被动混合隔振技术是将被动隔振与主动隔振相结合,被动隔振承载设备重量的同时,进行宽频隔振,主动隔振进行低频线谱的消除,具有耗能少、稳定性好、易于实用化等优点,对提高舰船的隐身性能具有重大的意义[2-4]。

在主被动混合隔振系统设计初级阶段,需要对整个隔振系统进行理论计算与分析。其中包括主动控制力需求的计算、隔振系统的稳定性计算、冲击摇摆性能的计算、控制算法的选取、调试等。这对主被动混合隔振系统的实用化设计与生产提出了很高的要求。在传统方法中,一般通过利用四端参数法、阻抗/导纳综合法、有限元等方法等对隔振系统进行系统建模[5-6]。由于传统的方法对系统的参数与边界条件进行了简化,使其精度不够高,以至于会使生产出来的物理样机不符合隔振的要求,造成时间成本与经济成本的损失。随着近些年来计算机技术的发展,多刚体动力学软件ADAMS得到越来越多的应用。在ADAMS中建立机械系统的虚拟样机技术能够更准确得到系统特性与参数,其可与MATLAB/SIMULINK联合完成运动和控制的联合仿真,并在汽车的选型与制造、主动悬架的设计等方面得到应用[7-8],但在船舶的减振降噪领域应用该方法的还相对较少。

电磁作动器具有无接触、响应迅速、负刚度等优点,将电磁作动器集成至气囊隔振器内部,由气囊隔振器承载设备的重量,同时进行宽频隔振,由电磁作动器输出主动控制力对线谱进行主动控制,具有集成度高、低功耗、工程实用化强等优点[9]。本文主要对电磁作动器进行理论建模,并进行实验验证得出电磁作动器准确的输出特性。在此基础上搭建船用柴油发电机组的主被动混合隔振虚拟样机,并通过实验验证虚拟样机的准确性。仿真与实验结果表明:柴油发电机组的虚拟样机能够准确反应实验结果,对主被动混合隔振系统的设计具有指导作用。

1 电磁-气囊主被动混合隔振系统

1.1 混合隔振系统理论模型

并联式主被动混合隔振的示意如图1所示。由图中可知并联式主被动混合隔振是将被动隔振器和作动器并联集成,由被动隔振器承载设备重量并隔离宽频振动,同时对作动器进行主动控制从而衰减线谱振动,该技术可将作动器从静承载中解脱出来,可同时获得宽频隔振效果和线谱控制效果,并能降低主动控制的功耗,适用于舰船机械等大型设备的隔振。

其中m为设备重量,k1为被动隔振器的刚度,kx为电磁作动器的等效位移刚度,c1为被动隔振器的阻尼系数;x(t)为设备振动位移;fd(t)为激振力;fa(t)为作动器的线性可控输出力,同时作用在隔振对象和基座上。

主被动混合隔振系统的动力学方程为

(1)

1.2 主被动混合隔振器结构及设计

如图2所示,为电磁-气囊混合隔振器的结构图。

图1 主被动混合隔振系统模型Fig.1 Mechanism of the passive-active isolation system

图2 电磁-气囊混合隔振器结构图Fig.2 The structure diagram of hybrid vibration isolator

将电磁作动器的铁芯固定在气囊的下盖板,衔铁通过悬挂抗冲击结构安装在气囊的上盖板上。气囊的气路以及电磁作动器的供电电路通过下盖板与外界联通。将电磁作动器集成至气囊隔振器内,节约了空间,并且可以方便的替换升级现有的被动气囊隔振器,具有占用空间小、实用化程度高、耗能低、实用化强等优点。

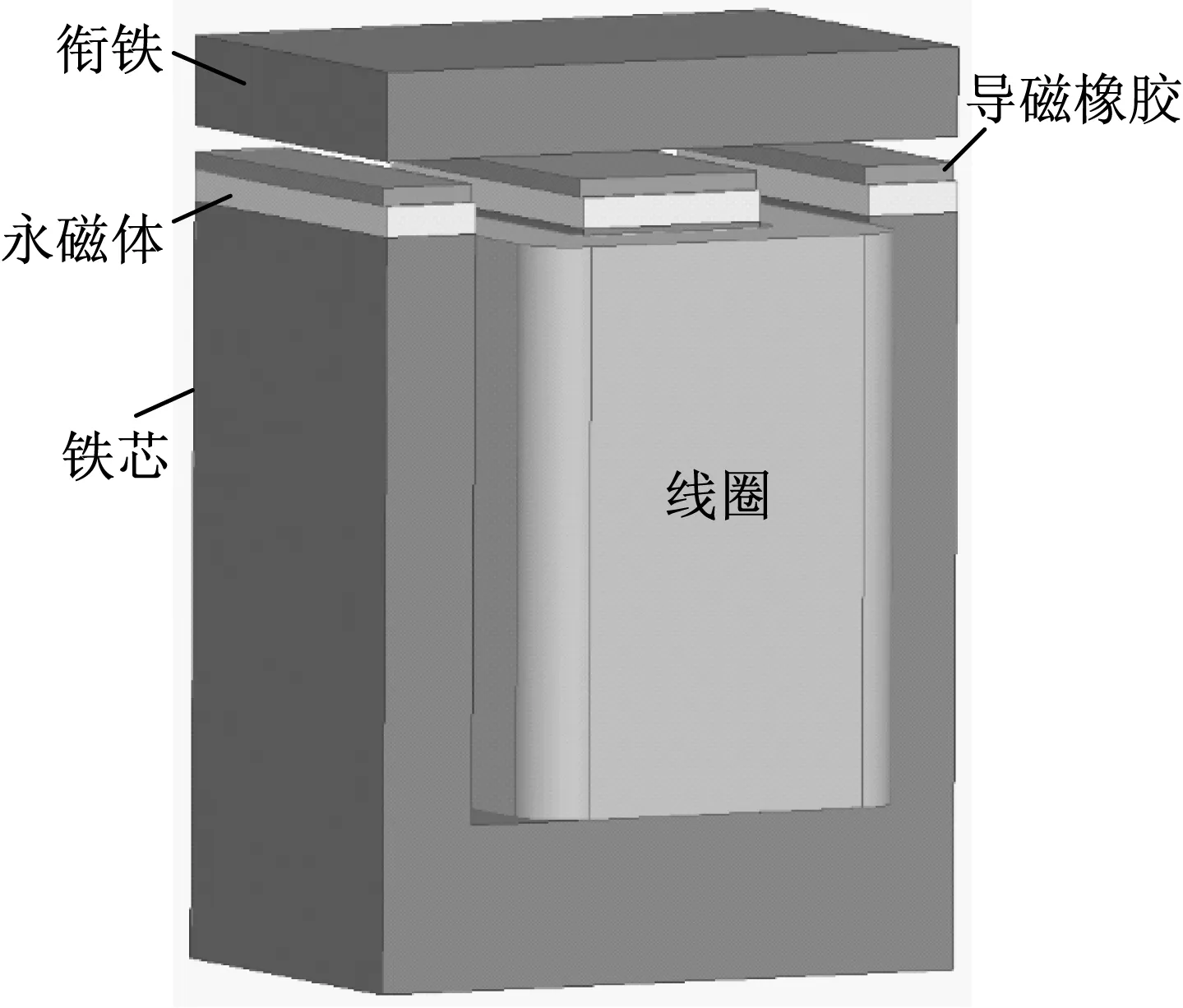

电磁作动器结构如图3所示,主要由铁芯、衔铁、线圈、永磁体、导磁橡胶及气隙组成。作动器工作时,由永磁体提供偏置力,当线圈通入交变电流时,使气隙中产生交变磁场,进而输出交变控制力。忽略漏磁、铁芯和衔铁的磁阻,由文献[4]可得作动器的主动输出力F为

(2)

式中:hm为永磁体的厚度,Hc为永磁体的矫顽力,Br为永磁体的剩磁,μ0是空气磁导率,zt为作动器衔铁与铁芯之间的气隙,η为与电磁作动器尺寸相关的常数,i为主动控制电流。

图3 电磁作动器模型Fig.3 Structure of electromagnetic actuator

由于气囊内的空间有限,如何设计体积小、输出力大、功耗低、温升小的作动器对于混合隔振系统至关重要。这也是实现混合隔振系统虚拟样机设计的一部分。由式(2)可知,作动器输出力受多种因素的影响,用解析法无法准确的设计作动器。通过ANSYS电磁模块可方便的对电磁作动器进行设计与优化。根据柴油发电机组的尺寸和重量,选用低压1 t气囊与80 N作动器相配合,其中80 N作动器的高度为101 mm,最大直径为97 mm。当将作动器气隙维持在3 mm,中间填充2 mm导磁橡胶,其中导磁橡胶的相对磁导率μr为3.2,其电磁力仿真与实验对比如图4所示,由图可得,通过仿真软件可以很好的实现对作动器输出力的预测,但是当电磁通方向与永磁通方向相同时,特别是在电流相对较大时,仿真值略比实验值大,原因可能是在实验条件下,当磁通变大时,更容易造成漏磁,进而使电磁力减小。如图5所示,为作动器的静态偏置力与气隙的关系图。由图可得静态偏置力随着气隙的增大而减小,当气隙为2.5 mm时,静态偏置力能够达到550 N,所以在混合隔振器设计过程中,要充分考虑作动器的负刚度。

图4 电磁作动器输出力Fig.4 Structure of electromagnetic actuator

图5 电磁作动器静态偏置力Fig.5 Structure of electromagnetic actuator

2 柴发机组主被动混合隔振系统虚拟样机

2.1 虚拟样机组成

图6为柴发机组主被动混合隔振系统三维模型。主要由柴油发电机组、筏架、6个主被动混合隔振器、基座组成。柴发机组用等效质量来代替。筏架、基座模型由SolidWorks建模后导入至ADAMS软件中,进行质量等参数的设置。模型中用弹簧和筏架与基座之间的相互作用力代替电磁-气囊主被动混合隔振器;用刚度较大的四个弹簧代替基座与地面间的弹性连接。柴油发电机组的振动通过对质量块施加外部力实现。通过ADAMS中的运行过程函数可以对上层筏架与下层基座的加速度进行提取。取筏架上层的振动加速度作为主动控制的参考信号,取基座的振动加速度作为主动控制的误差信号。虚拟样机的具体参数如下:上层质量块的质量为3.4 t,筏架的质量约为1.65 t,基座的质量约为1.56 t。筏架与基座之间弹簧的静刚度为227 N/mm,动刚度为350 N/mm,阻尼比为0.05,基座与地面之间弹簧的静刚度为8 813 N/mm。

图6 主被动混合隔振系统虚拟样机Fig.6 Virtual prototype of passive-active hybrid isolation system

2.2 虚拟样机冲击摇摆计算

主被动混合隔振系统的抗冲击性能直接决定其是否能够实用化。利用搭建好的柴发机组虚拟样机,可以模拟混合隔振系统在受到冲击摇摆时,主被动混合隔振器的变形情况。

根据相关标准,对所搭建的虚拟样机进行倾斜摇摆计算的工况分别为:纵倾±10°,横倾±15°,横摇±45°,纵摇±15°,其中横摇和纵摇的周期均取10 s进行计算。

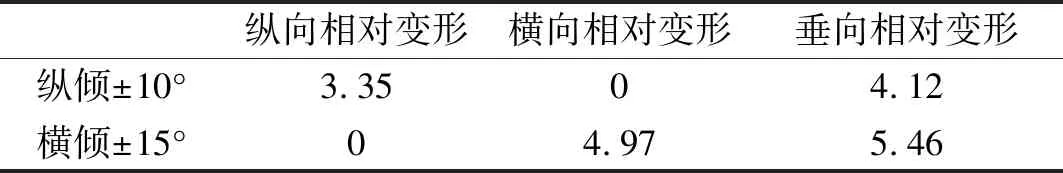

(1)横倾、纵倾计算

对所搭建的虚拟样机进行横倾纵倾计算时,在ADAMS中将弹簧刚度调整为静刚度,并根据横倾和纵倾的考核指标,分别将模型旋转相应的角度,构成横倾、纵倾模型,计算结果如表1所示。由表可得,当纵倾±10°时,混合隔振器在垂向的变形量最大为4.12 mm,当横倾±15°时,混合隔振器在垂向的最大变形量为5.46 mm。

表1 横倾纵倾工况下隔振器最大变形值Tab.1 The maximum deformation of hybrid isolator under heeling and trim mm

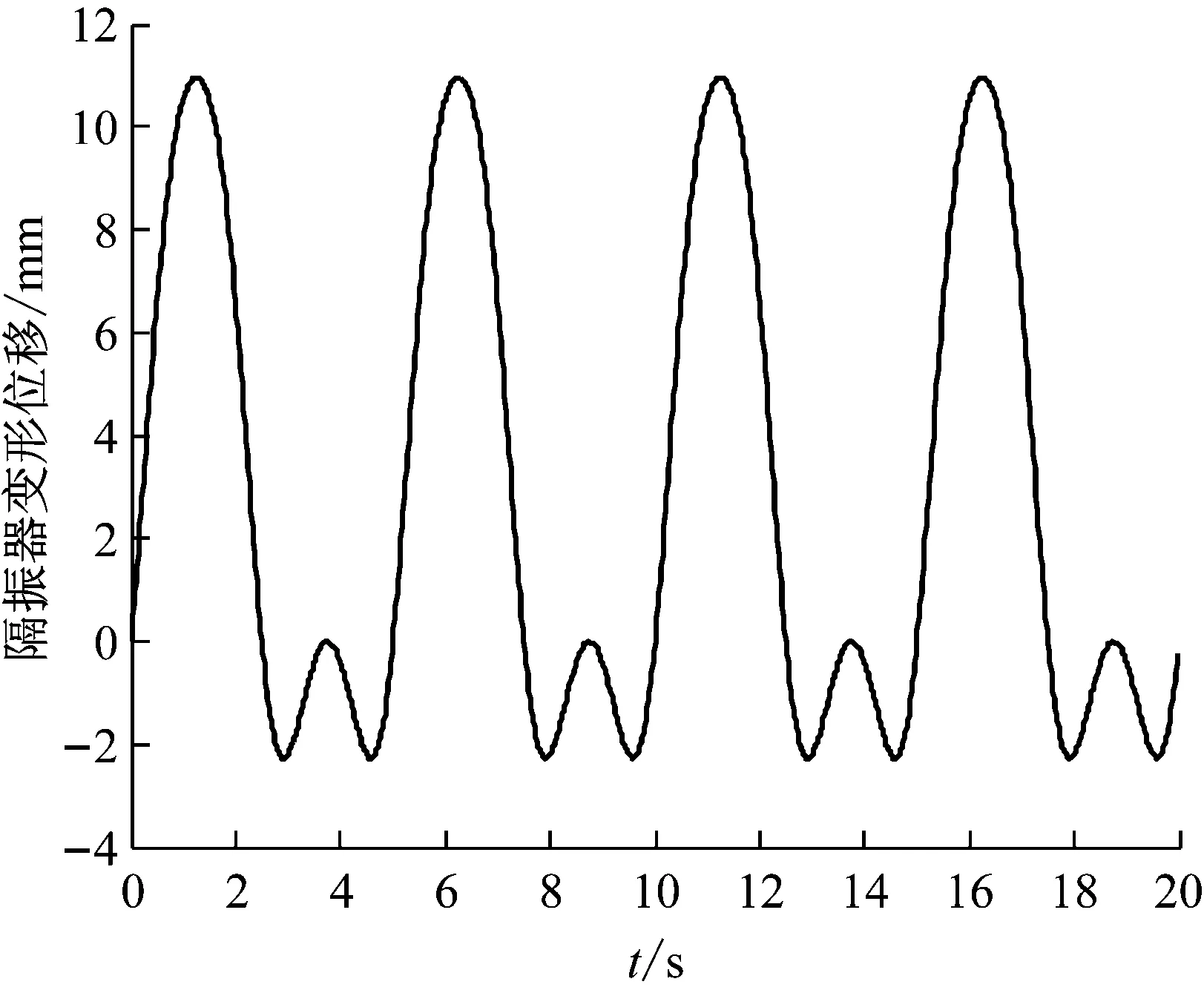

(2)横摇、纵摇计算

进行横摇和纵摇计算时,在ADAMS中将主被动混合隔振器的刚度调整为动刚度,给基座与大地之间分别设置横摇和纵摇的旋转副,并赋予旋转副相应工况的角速度。如图7所示为虚拟样机在横摇±45工况下混合隔振器在垂向的位移变化情况。由图可得混合隔振器的最大变形为10.97 mm。如图8所示,为虚拟样机在纵摇±15工况下混合隔振器在垂向的位移变化情况。由图可得混合隔振器的最大变形为4.58 mm。

图7 主被动混合隔振器横摇位移Fig.7 The transverse shake displacement of hybrid isolator

图8 主被动混合隔振器纵摇位移Fig.8 The longitudinal shake displacement of hybrid isolator

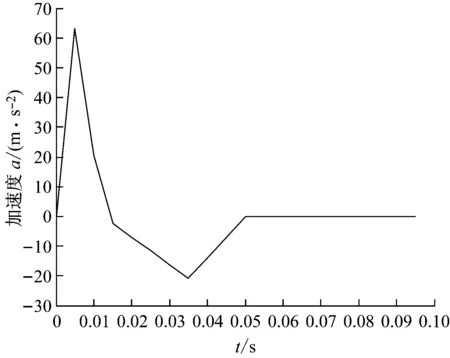

(3)抗冲击计算

对所搭建的虚拟样机进行抗冲击计算能够更好的了解系统的抗冲击能力,在计算时,将激励垂向施加在基座上,并计算隔振器和设备的位移量。根据国家相关标准[10],设计加速度A0与设计速度V0可由式(3)和式(4)计算得出。

(3)

(4)

其中ma为被隔振设备的重量。

根据德国BV043-85标准,可将冲击谱简化为三角形变化历程或正弦变化历程进行验证计算。本文采用三角形变化历程。输入谱如图9所示。其中正半三角波加速度大小为63.01 m/s2,半正三角波脉宽为0.012 4 s,负半三角波加速度大小为20.79 m/s2,负半三角波脉宽为0.037 7 s。如图10所示,为在冲击激励下,隔振器的位移变化曲线,由图可得,隔振器最大位移变形量为8.24 mm。根据计算所得,可以设计相应的抗冲击悬挂结构,来保护隔振器免遭冲击损坏。

图9 基座冲击加速度时域图Fig.9 Time domain diagram of shock acceleration on base

图10 隔振器冲击变形位移曲线Fig.10 Shock displacement of hybrid isolator

2.3 FxLMS主动控制算法

FxLMS算法(即Filter-x Least Mean Square,滤波参考信号最小均方算法)是主动控制中最早出现的算法[11],已成为主动控制中应用最广泛的算法。根据最陡下降法原理可得FxLMS算法的迭代公式为

(5)

(6)

(7)

r(n)为经过次级通道滤波后的信号,将式(7)代入式(5)可得FxLMS算法权矢量的迭代公式为

W(n+1)=W(n)-μe(n)r(n)

(8)

收敛步长μ,且应满足

(9)

此处λmax为滤波参考信号r(n)自相关矩阵最大特征值。

2.4 虚拟样机主被动混合隔振系统仿真

通过ADAMS/Control模块将建好的虚拟样机模块导出至MATLAB/SIMULINK中,并在SIMULINK中搭建柴发机组的主被动混合隔振系统,采样率设为1 024 Hz。仿真时选用扰动力幅值为1 500 N,频率为43 Hz与92 Hz的混叠信号为例进行线谱主动控制。根据次级通道模型的单位抽样响应选用128阶FIR滤波器进行建模,主通道选用64阶FIR滤波器进行建模。对虚拟样机进行次级通道辨识时,首先关闭主振源,然后将43 Hz与92 Hz的混叠力信号施加在基座与筏架之间,同时采集误差测点的加速度,使用LMS算法对次级通道进行辨识,得到次级通道滤波器模型。主控控制时,取浮筏质心的加速度作为主动控制的参考信号,取基座隔振器附近点的加速度作为主动控制的误差信号。选用FxLMS算法进行主动控制。

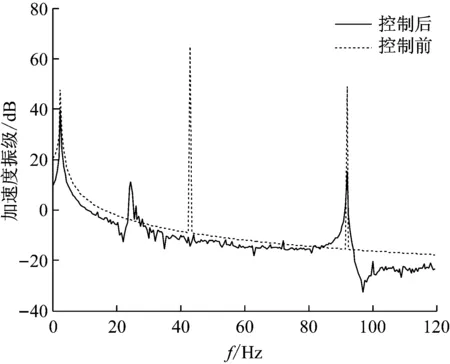

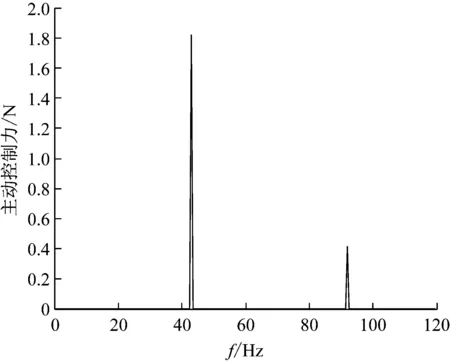

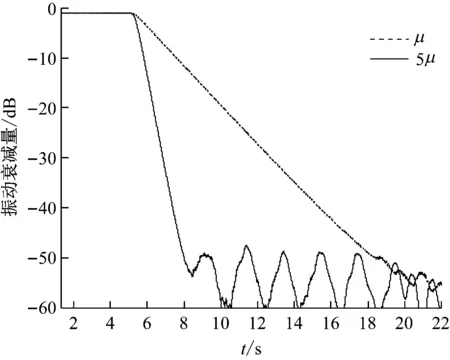

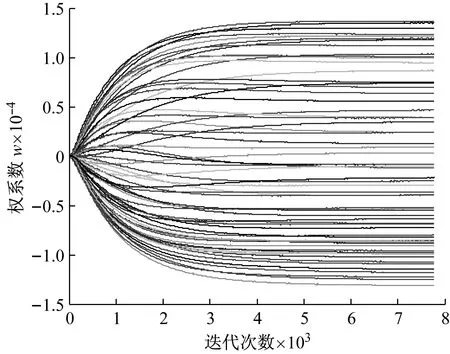

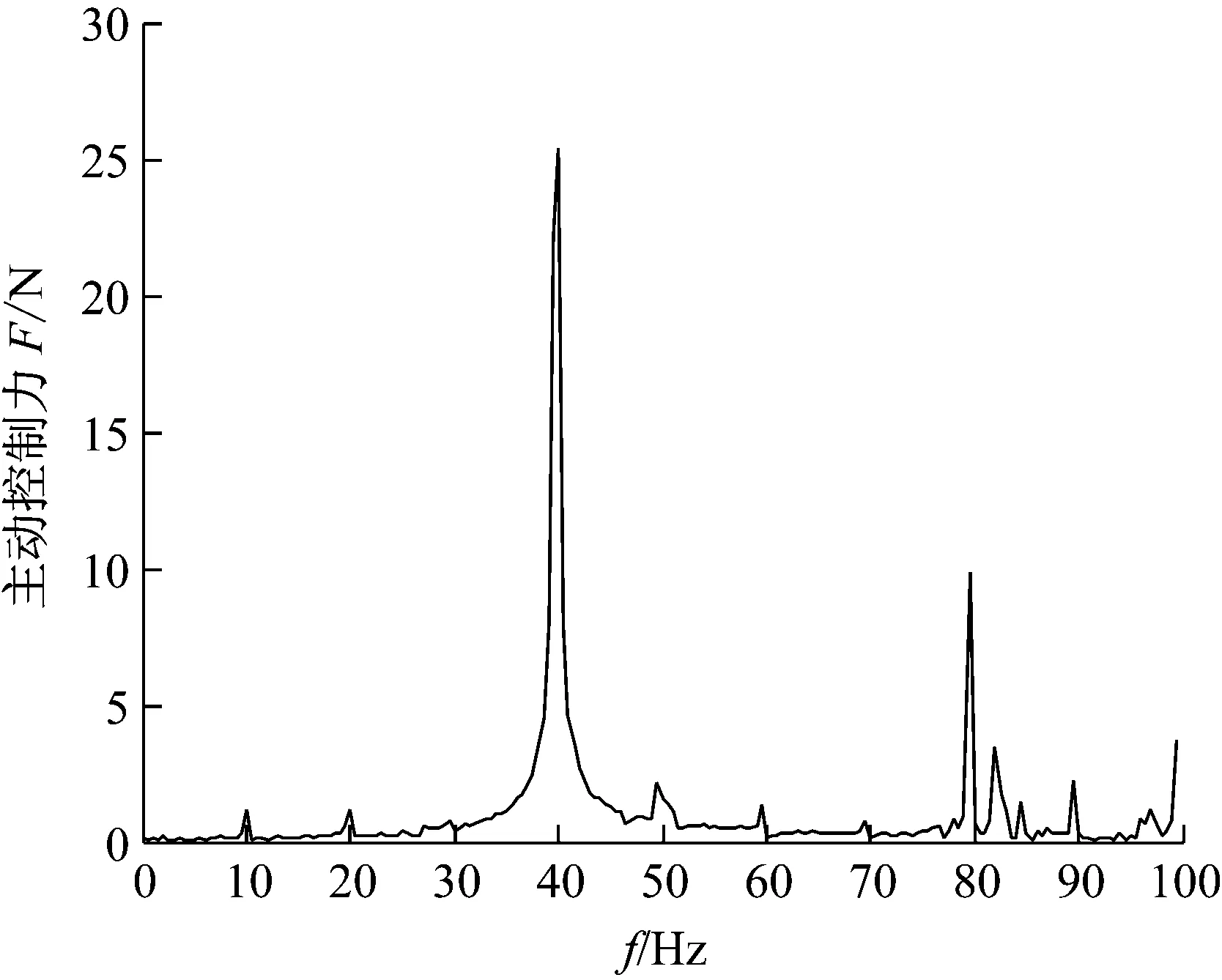

图11给出了主动控制前后基座上加速度频谱,主频43 Hz与92 Hz都得到了有效的控制,其中在2.5 Hz与25 Hz处的峰值是由于系统的固有频率造成的。图12给出了主动控制力的频谱,表明主被动混合隔振系统所需主动控制力较小,耗能低,有助于实用化。图13为不同收敛系数μ下的误差信号振动衰减量,由图可知在符合公式(10)的条件下,μ越大,收敛速度越快,当收敛系数为5μ时,大约经过3 s误差信号已经收敛。图14显示的为主动控制过程中,权系数更新图,由图中可得权系数在主动控制开始后能够迅速收敛。

图11 控制前后基座加速度频谱Fig.11 Spectrum of acceleration on the base before and after control

图12 主动控制力频谱Fig.12 Spectrum of active force

图13 不同收敛系数下误差信号振动衰减量Fig.13 Mean squared errors with different μ

3 柴油发电机组实验研究

3.1 实验台架构成

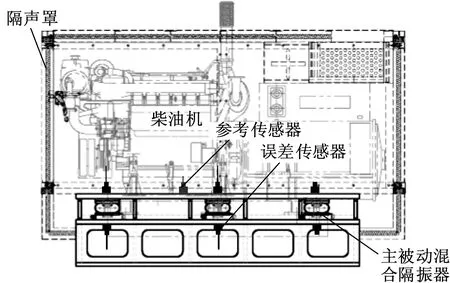

为了验证主被动混合隔振虚拟样机对实际物理样机控制效果预报的准确性,搭建了柴油发电机组主被动混合隔振实验平台。柴油发电机固定在上层筏架上,上层筏架与基座之间采用6个主被动混合隔振器支撑,基座固定在沙坑中的T型槽上。在柴油机的上层台架安装了加速度传感器拾取参考信号,基座6个混合隔振器附近各安装1个加速度传感器拾取误差信号。使用自行研制的多输入多输出控制器和功率放大器进行实验台架的搭建。在实验过程中,通过功率放大器电流自检功能采集各路作动器的主动控制电流。为减小柴油机工作过程中的空气噪声传播,在柴油机筏架上加装了隔声罩,如图15(a)所示,为柴发机组的实物图,图15(b)所示,为实验台架结构布置图。

图14 收敛权系数Fig.14 Convergence weight

(a)混合隔振系统实物图

(b)混合隔振系统结构图

线谱振动主动控制的过程如下:将上层测点的加速度作为参考信号输入到控制器,控制器实时地采集下层基座6个混合隔振器附近的加速度信号作为误差信号,以6路误差信号的均方和作为目标函数,自适应调整控制信号,驱动作动器输出相应频率、幅值、相位的作动力,使柴油发电机组传递到基座的振动线谱得到衰减。

3.2 实验结果分析

以柴油机转速约1 200 r/min和1 300 r/min时为例,对柴发机组主被动混合隔振系统进行主被动混合隔振实验。实验开始时,首先通过调速机构将柴油机调节至所需转速,然后待机组稳定后开启主动控制系统。本文主要关心100 Hz以下柴发机组激发出能量最强的两根特征线谱。虚拟样机仿真时,采集基座上的实测振动加速度作为误差信号,特征频率作为参考信号,与实验结果进行对比。当柴油机转速为1 200 r/min时,特征频率为40 Hz与79.5 Hz,当柴油机转速为1 300 r/min时,特征频率为43.5 Hz与87.5 Hz,由图16与图17可得,仿真数据与实验数据在特征频率处的控制效果基本吻合。如图18所示,为转速1 200 r/min时,虚拟样机仿真所得的主动控制力频谱图。由图可得在特征频率40 Hz与79.5 Hz处,主动控制力分别为25.36 N和9.86 N。如图19所示,为实验采集的主动控制电流频谱图,在特征频率40 Hz与79.5 Hz处的电流分别为0.73 A和0.45 A。由于主动控制电流较小,避免了作动器的温升。对照图4所示的电磁作动器输出力与电流之间的关系曲线,可以计算得出此时作动器在频率40 Hz与79.5 Hz处实际的主动控制力为19 N和11 N左右,与仿真结果基本相符。因此主被动混合隔振虚拟样机系统可以完成对物理样机的仿真,可对主被动混合隔振系统物理样机的设计与制造提供指导。

图16 1 200 r/min实验与仿真结果Fig.16 Results of simulation and experiment at 1 200 r/min

图17 1 300 r/min实验与仿真结果Fig.17 Results of simulation and experiment at 1 300 r/min

图18 1 200 r/min转仿真输出力Fig.18 Simulation output force at 1 200 r/min

图19 1 200 r/min主动控制电流Fig.19 Active control current at 1 200 r/min

4 结 论

本文首先对主被动混合隔振系统进行建模,并通过基尔霍夫定律和磁路欧姆定律得到电磁作动器的理论输出模型,并通过实验与仿真获得作动器输出力曲线和负刚度特性。通过多体动力学软件ADAMS/Control和MATLAB/SIMULINK建立了主被动混合隔振系统的虚拟样机。对虚拟样机进行了冲击摇摆的计算,同时基于FxLMS算法进行了主被动混合隔振仿真。最后搭建了柴发机组主被动混合隔振平台,并通过实验对虚拟样机的仿真结果进行了验证。结果表明:主被动混合隔振虚拟样机所得结果与实验结果相吻合,可以作为主被动混合隔振系统研制的重要依据。