气液两相入流条件下离心泵内部流动诱导特性实验研究

2019-05-27司乔瑞崔强磊袁建平张克玉袁寿其

司乔瑞,崔强磊,袁建平,张克玉,袁寿其

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江 212013;2.上海汽车集团股份有限公司商用车技术中心,上海 200041)

在工程实际如化工流程、石油天然气、核泵失水事故等情况经常遇到泵送气液两相流的问题,其中大部分使用的是离心泵[1]。随着入流含气率的增加,离心泵的性能逐渐恶化,直至断流,严重影响系统的安全稳定和运行。由于气泡的易塑性,气液两相流动形态呈无限的拓扑关系,其流动特性相比单相复杂多变[2-3]。从根本上讲,众多工程问题的根源在于离心泵气液两相流条件下的内部流动及其诱导特性。

从20世纪60年代开始,学者们就对泵内混入空气后的性能变化展开研究。原子能反应堆的安全问题更是推动了泵内气液两相流动方面的研究[4]。Kosmowski[5]发现,流道内的脱流和压力的急剧变化造成了气液混合物的相位分离,当气体含量高于20%时就可能会引起断流。Sekoguchi等[6]通过可视化实验发现,在含气率小于2%时叶轮内的流动为泡状流,随着含气率的增大叶轮内流型转为段塞流,叶轮流道进口处出现气囊,最终导致断流。Kim等[7]基于可视化技术研究了气液两相流下螺旋离心泵叶顶间隙、气泡大小和流型对性能的影响。Pirouzpana等[8]采用电阻层析成像技术对某三级分流叶片电潜油泵内的气液两相流动进行测量,分析气体分布规律对泵性能的影响。近年来,数值模拟方法也成为研究两相流和流体机械内部流动的重要手段[9-12]。Müller等[13]采用CFX软件对某离心泵内的气液两相流动情况进行了数值计算,研究表明当含气率高于3%以后必须考虑气泡的升力和气泡间的相互作用。付强等[14]采用CFD技术研究了泵进口含气率对泵内各点压力的影响规律及气体分布。袁建平等[15]采用非均相流模型对离心泵气液两相流内部流动进行了数值研究。Si等[16]采用实验和数值模拟相结合的方法研究了不同含气率下某种比转速离心泵的内部流动结构。综上,实验研究和构建数值模拟方法是推动气液两相流条件下离心泵内部流动理论研究的主要手段,但以往实验多侧重其内部流动表征,而对其流动诱导特性研究的较少,采用动态信号进行流态监测的也较少涉及,数值模型的修正也需要相关实验数据支撑。

本文搭建了泵送气液两相流测试台,首先进行了不同进口含气率条件下的模型泵外特性实验,然后通过动态特性测试获得了不同运行工况条件下模型泵出口压力脉动和泵体振动特性,并结合概率密度分析法对试验结果进行了分析,为离心泵流态监测和可靠运行提供理论指导。

1 实验台

1.1 模型泵

模型泵选用NKG65-50-139型中比转速直联式单级单吸离心泵,设计工况为:流量Qd=50.6 m3/h,扬程Hd=20.2 m,转速n=2 910 r/min,比转数ns=132.2,轴频f0=48.5 Hz,叶片通过频率fBPF=291 Hz。主要参数如下:泵进口直径Ds=65 mm,泵出口直径Dd=50 mm,叶轮进口直径D1=79 mm,叶轮出口直径D2=139 mm,叶片出口宽度b2=15.5 mm,蜗壳基圆D3=149 mm,叶片数Z=6个。

1.2 测试系统

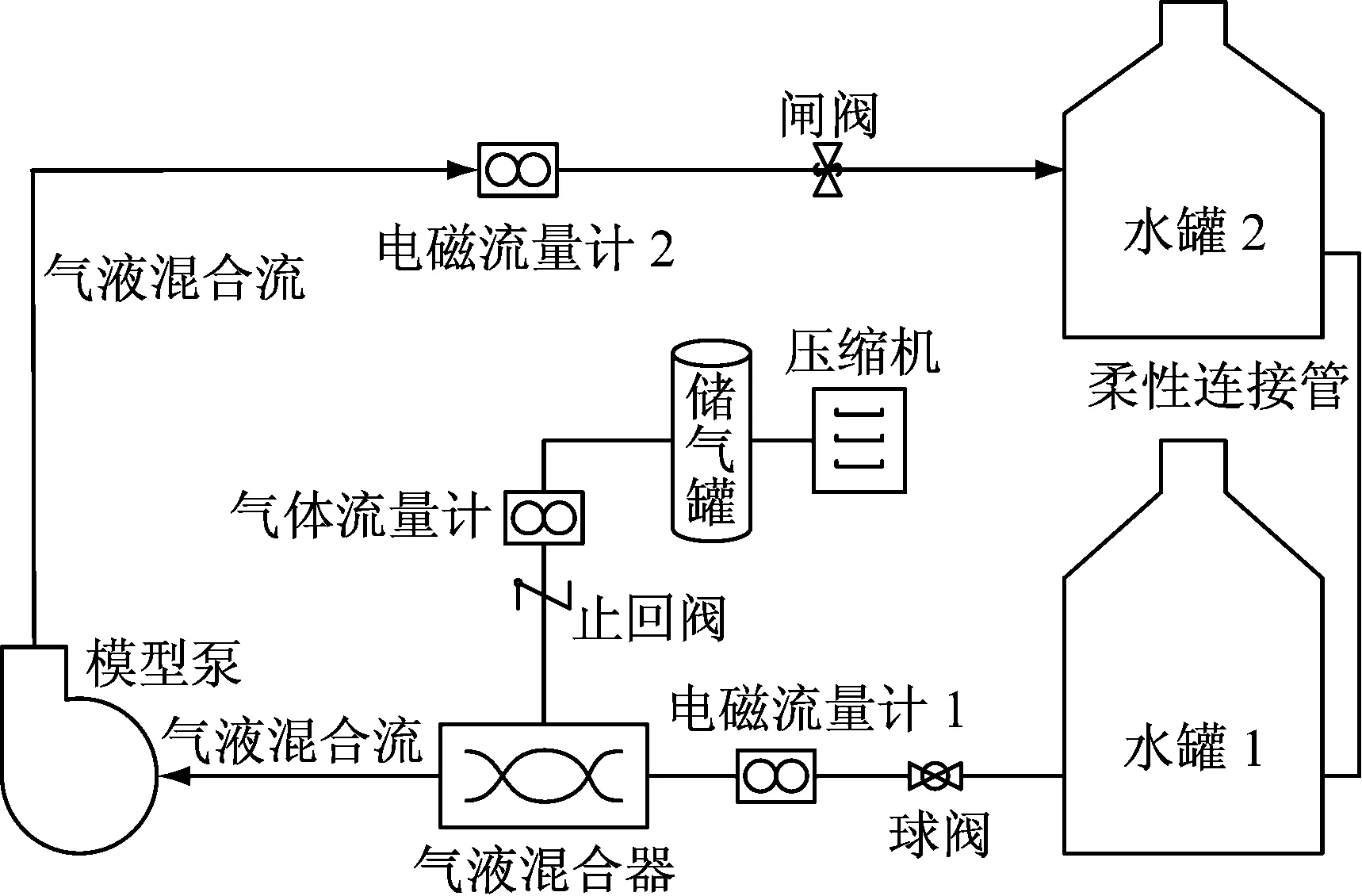

泵送气液两相测试实验台如图1所示。离心泵气液两相混输测试系统由液体输送管路、气体输送管路以及数据采集系统三部分组成。液体输送管路和气体输送管路是离心泵气液两相混输实验的基础,为离心泵输送气液混合物提供运行环境。液体输送管路包括两个Φ1 m×2.5 m的水罐、球阀、用于调节流量的电动闸阀、两个电磁流量计、模型泵、气液混合装置以及相关管路。气体输送管路包括压缩机、气体干燥器、储气罐、气体调压阀、气体质量流量计、止回阀,并通过管路连接于气液混合装置上。

图1 实验台Fig.1 Test rig

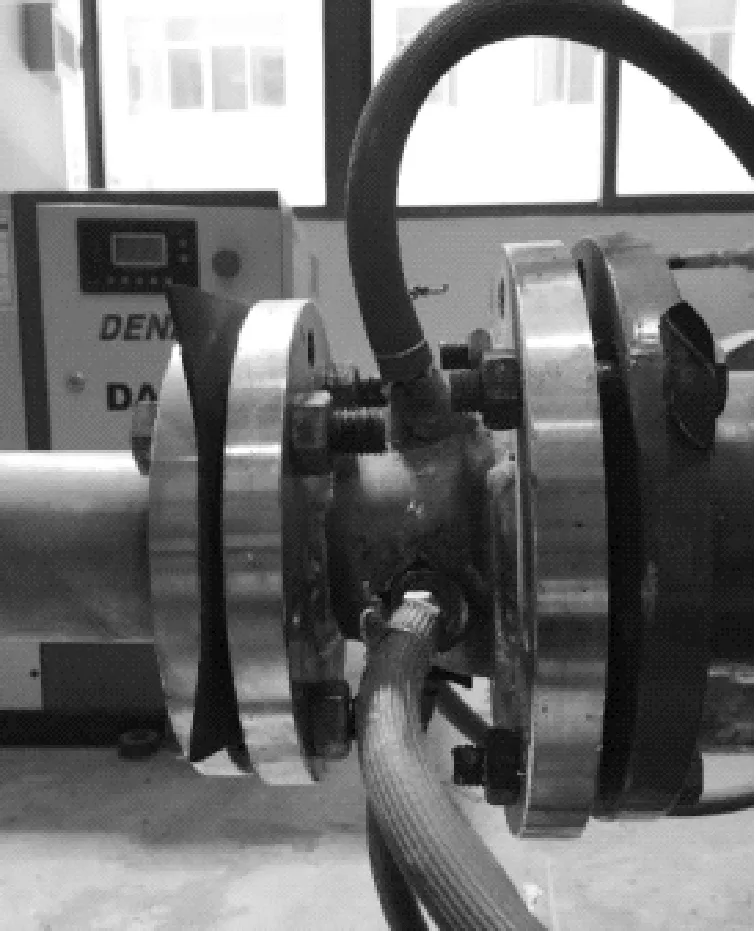

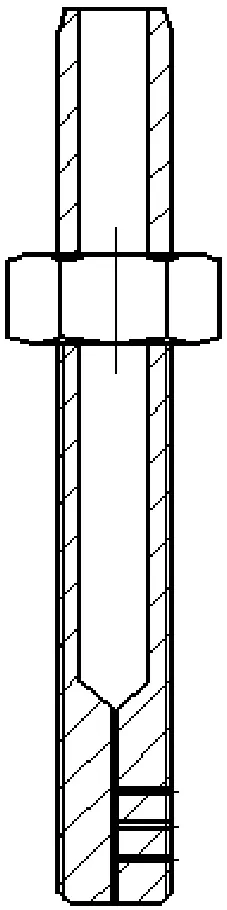

实验时,球阀保持全开,水罐1内的纯水经管路被吸入气液混合器与压缩机排出的空气混合后一起进入模型泵,然后被增压后排入水罐2。水罐1和水罐2为开式且具有螺旋形结构,可保证进入的气体被完全排出。电磁流量计1可测得纯水的流量,气体流量计可获得标况下的气体质量流量。通过保证纯水流量在某一恒定值,调节阀控制气体流量来确定模型泵的进口含气率,从而进行模型泵的气液两相流实验。采用图2所示的气液混合器来获得混合均匀的泡状气液两相流,四个通气管沿管周均匀分布,通气口径为0.5 mm,通气方向为顺流。

图2 气液混合器Fig.2 The structure of mixer device

数据采集系统主要包括传感器、信号处理电路、数据采集卡以及电脑主机等。气体流量计为MEMS质量流量计,流量范围为0~200 l/min,测试精度为±(2.5+0.5FS)%,最大工作压力为0.8 MPa。流量计1为科隆IFC300电磁流量计,流量范围为0~90 m3/h,测量精度为±0.2%。泵进、出口静压由WIKA CYG1102型静压传感器测量,进口量程选用0~1.6 bar,出口量程选用0~4 bar,测试精度为±0.25%。电机相关参数由电参数测量仪测量,型号为青智8962C1。模型泵不同进口含气率下的外特性测试由江苏大学自主研发的泵性能参数测量仪完成,测量实验装置和仪器满足GB/T 3216.2005国家标准Ⅱ级精度要求,进口含气率误差在1%以内。动态特性信号(不同含气率条件下模型泵进出口压力脉动和振动信号)的采集由LMS SCM205采集前端配合LMS Test.Lab采集软件完成,该系统有24个信号采样通道,每个通道的最高采样频率可达到102.4 kHz。测量泵进、出口动压信号采用双桥CYG1406F型高频压力传感器采集,进口量程选用0~1.6 bar,出口量程选用0~4 bar,精度为±0.25%。振动信号采用PCB 352A60型压电式振动加速度传感器采集,测量范围为5 Hz~60 kHz,灵敏度为1.017 mV/(m2·s-2)。实验时使用变频器保证模型泵的转速不变,采样频率设置为25.6 kHz,采集时间设置为40 s,信息采集过程中使用汉宁窗对信号进行截断以降低采样过程振动信号能量泄露。各传感器的安装位置如图3所示。

图3 传感器安装位置Fig.3 The structure of mixer device

2 实验结果

2.1 外特性

外特性反映模型泵运行的基本状况,在纯水和气液两相流工况下的扬程、效率等外特性计算公式为

(1)

(2)

(3)

ρ=ρl×(1-a)+ρg×α

(4)

式中:pout为泵出口压力;pin为泵进口压力;ρ为混合液的密度;ρl为水的密度;Ql为水的体积流量;Qg为气体的体积流量;ρg为气体的密度;α为进口含气率;P为泵的轴功率。

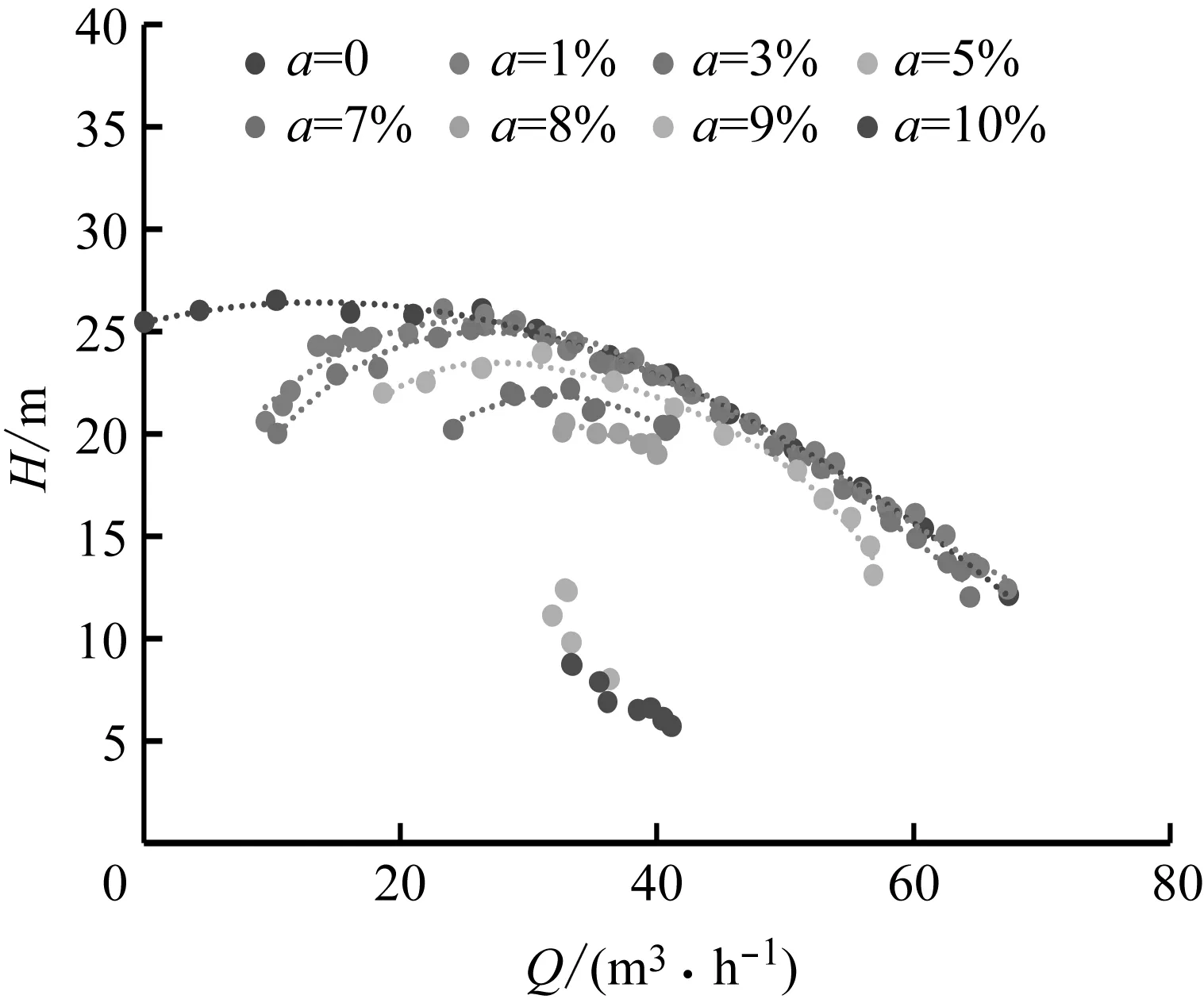

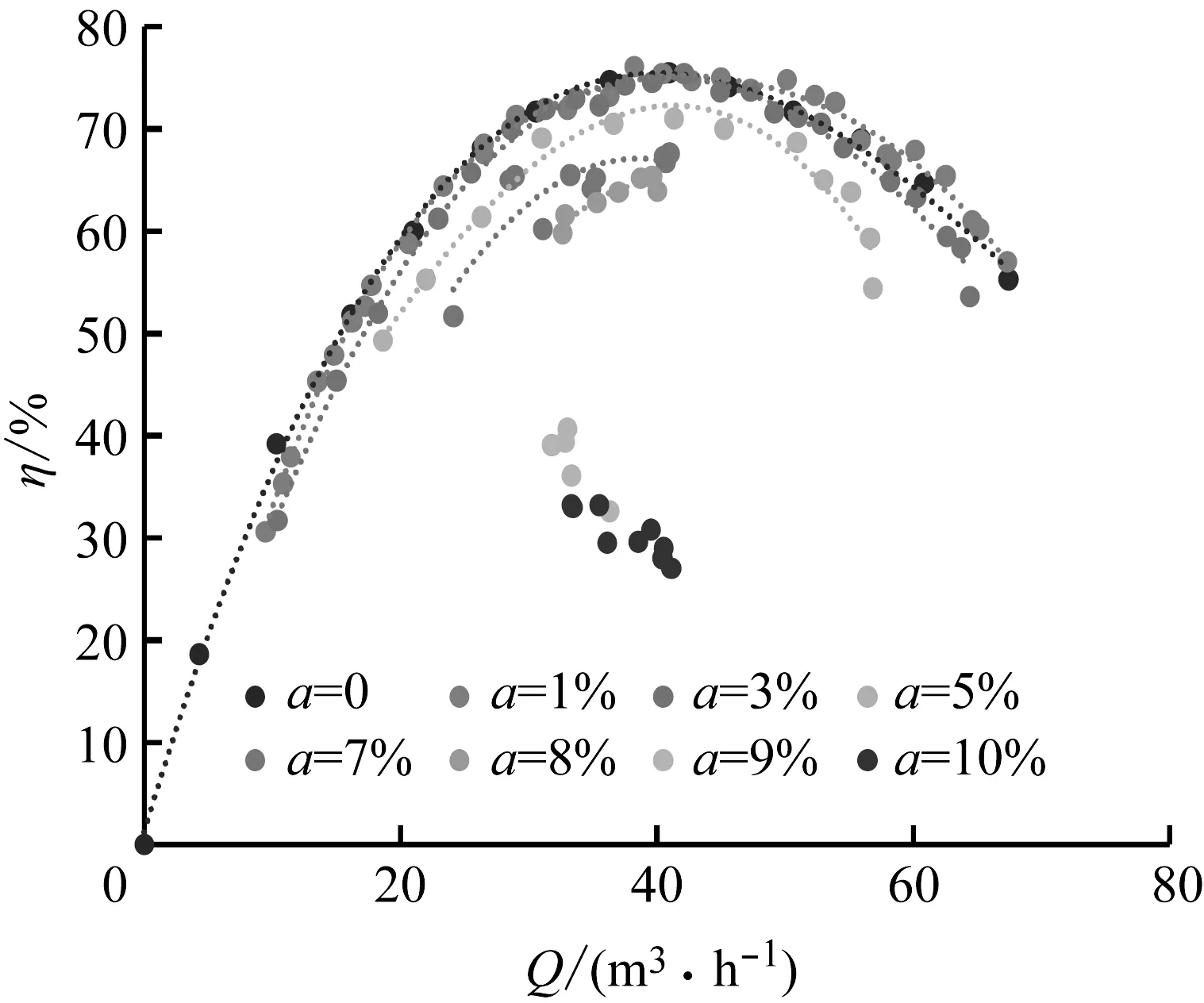

图4为模型泵额定转速下不同进口含气率时扬程-流量、效率-流量的特性曲线。由图4可知:模型泵性能在小流量工况运行时对气体更为敏感,进口含气率超过1%后其性能就开始下降,且含气率越高,下降幅度越大;随着进口含气率的增大,泵的运行工况范围会逐渐减小;当进口含气率小于7%时,从效率曲线可看出,随着含气率的增大,各工况对应的效率最高点会向左偏移,可能是由于气体聚集在进口导致进口冲角发生改变而造成的。实验过程发现,当进口含气率大于7%时,实验可采集的流量点范围大大减少,特别是含气率超过8%后扬程和效率曲线整体会急剧下降,所采集到的数据点比较紊乱,此时实验发现泵运行也变得特别不稳定,模型泵正常运行能达到的最大含气率为10%。

(a)扬程

(b)效率

2.2 压力脉动

(5)

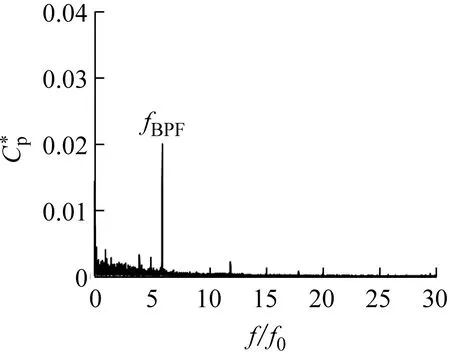

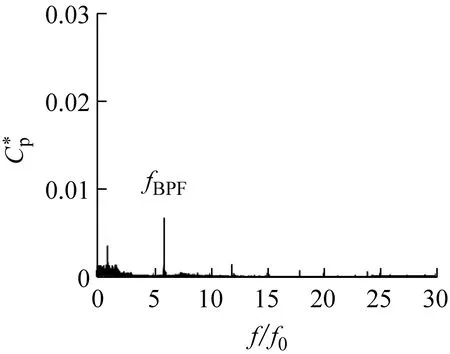

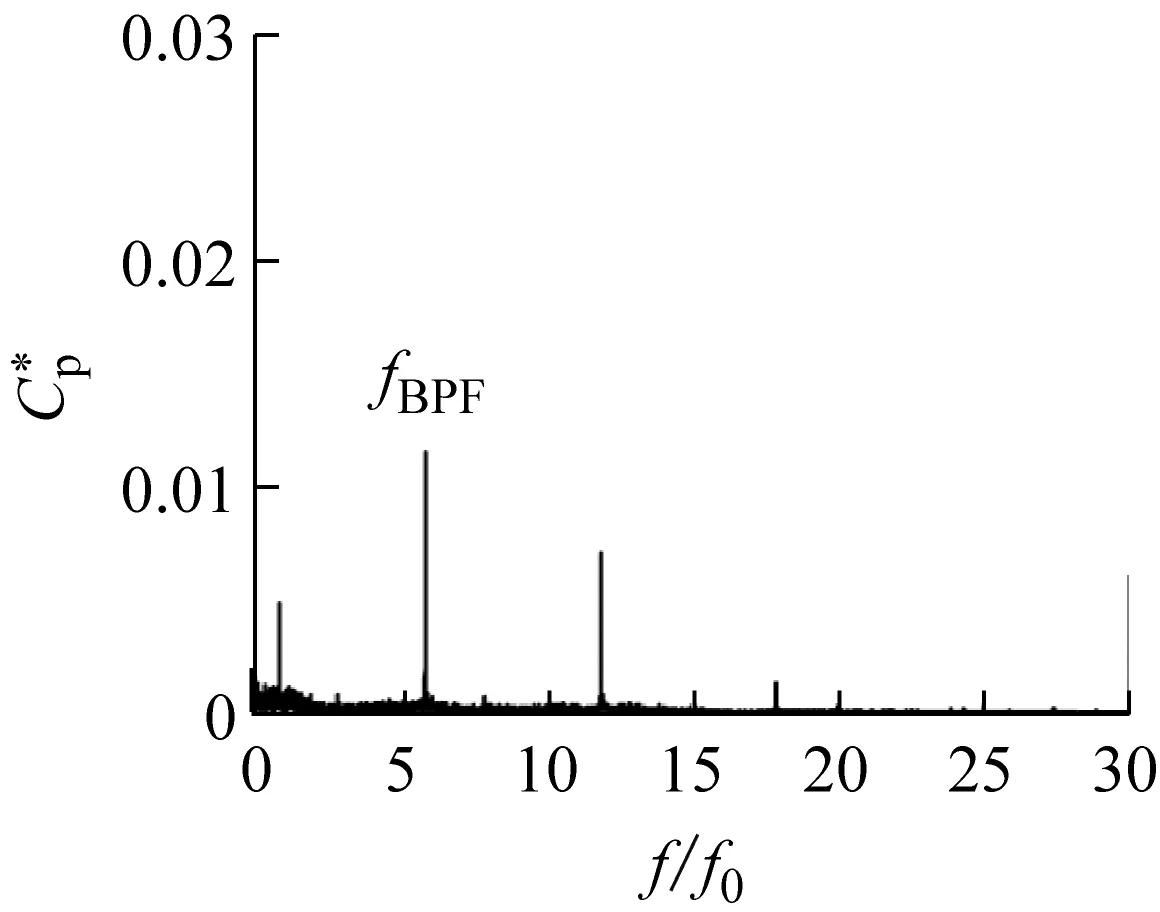

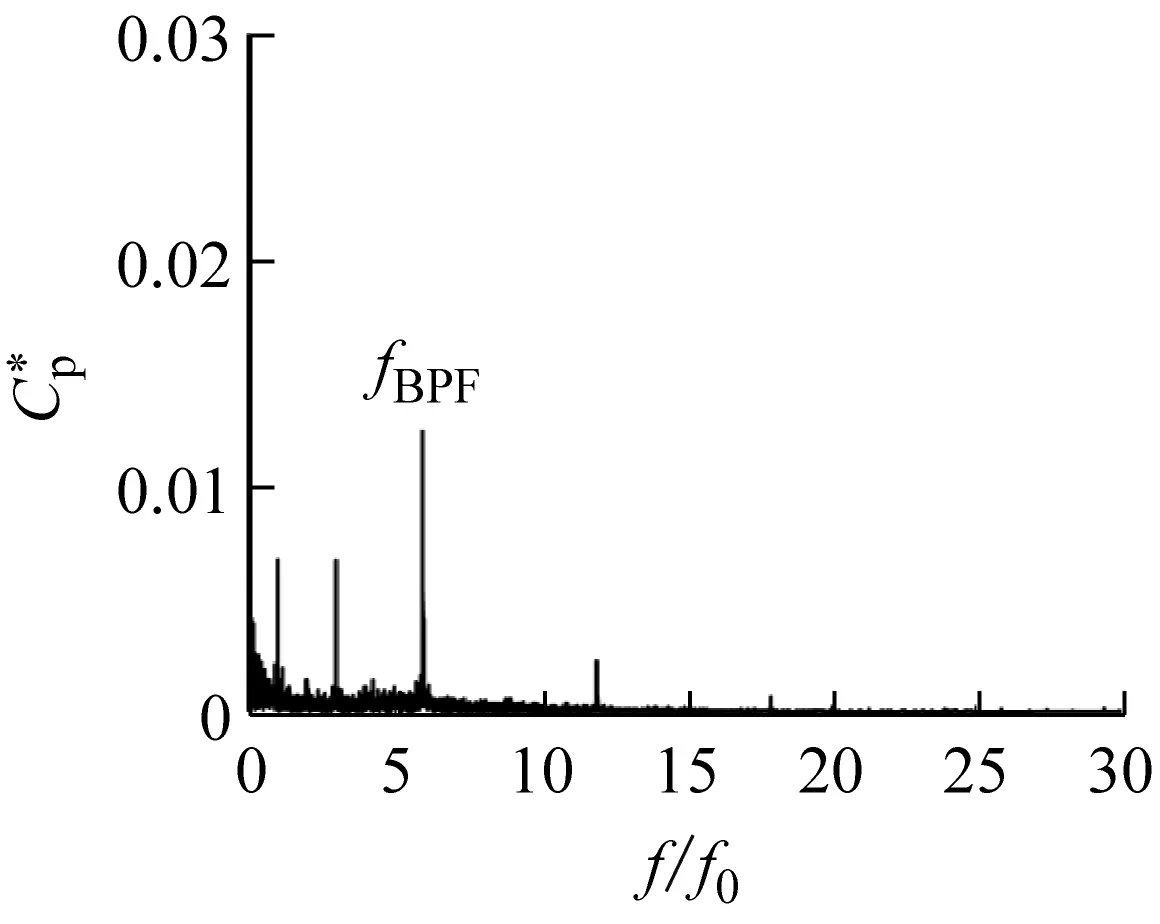

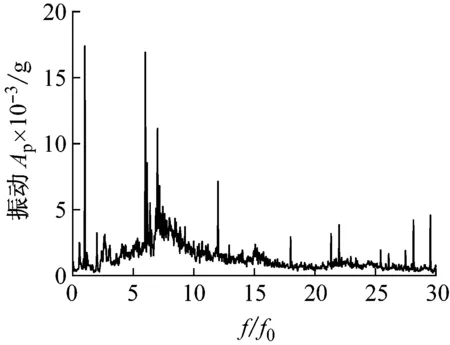

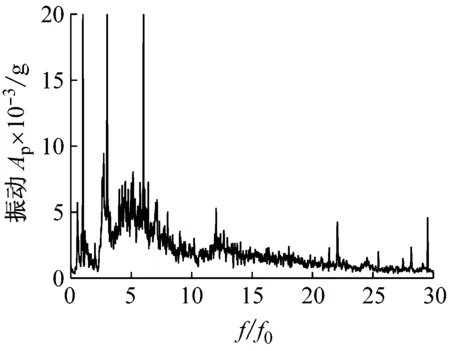

由于进口容易受入射气流的影响,故选择出口压力脉动的数据进行分析。图5和图6为其在Qd和0.6Qd不同进口含气率工况下的频域图。由图可知:在Qd工况不同进口含气率条件下,压力脉动主频均为叶频,并且随着进口含气率增大,叶频处压力脉动幅值整体上呈现逐渐增大的趋势,含气率为6%和7%的值比较接近,并且在含气率为3%时,叶频处压力脉动幅值变化幅度较大;当进口含气率大于5%时,低频区压力脉动幅值明显增大,含气率越大,低频区压力脉动越明显;0.6Qd与Qd工况的规律一致,只是叶频处压力脉动的幅值低于Qd工况。低频信号的产生主要是因为随着进口含气率的增大,气体会逐渐堵塞部分叶轮流道,气液混合流体随叶轮旋转呈现一定的低频不稳定性。

(a)α=0

(b)α=1%

(c)α=3%

(d)α=5%

(e)α=6%

(f)α=7%

正态分布是实践中应用最广泛的分布之一,在概率统计中具有重要地位,一个变量如果受大量独立因素影响时,则它服从正态分布。其概率密度函数[17](PDF)是

(6)

(7)

式中:-∞﹤x﹤∞,μ为实数,σ>0,则称x服从参数为μ,σ2的正态分布。PDF幅值越高说明能量越集中,而方差和均方差的数值越小,说明随机变量离散程度越小,即数据波动越小[18]。该统计可更好地理解流动状态和含气率的关系,为以后全流量范围内流态的监测奠定基础。

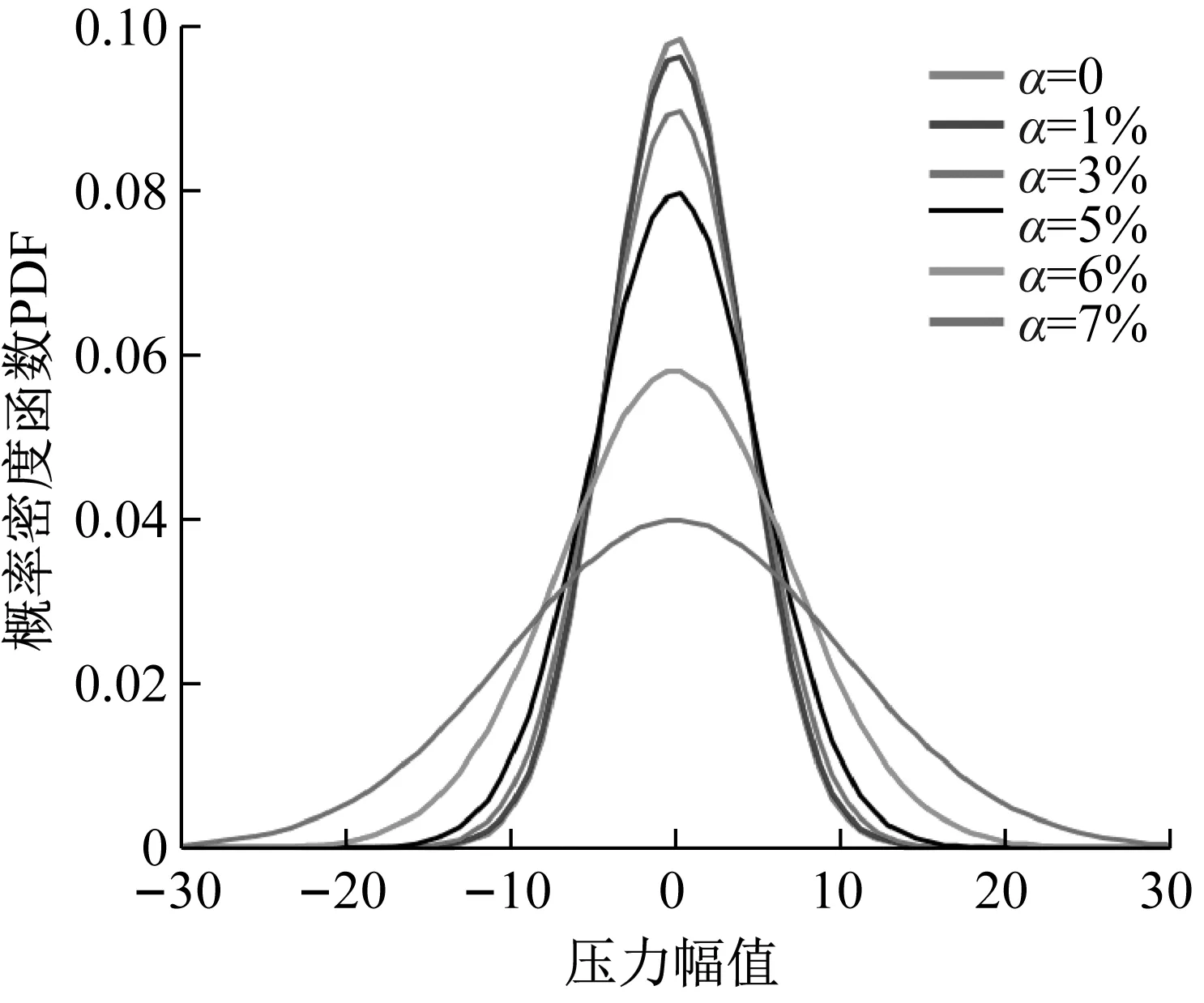

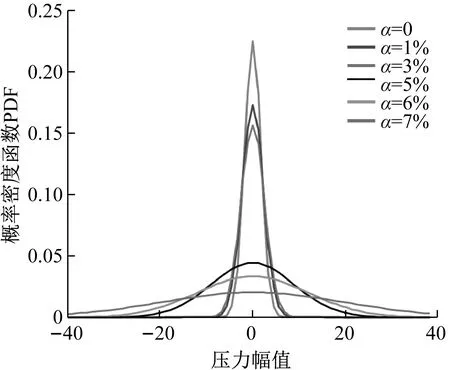

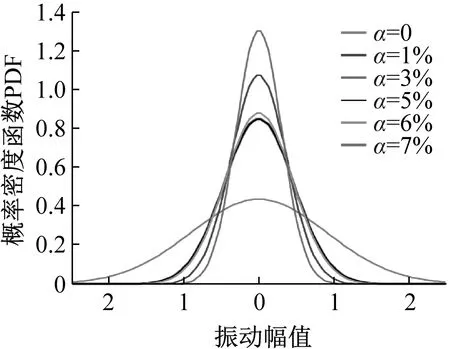

图7为Qd和0.6Qd下出口压力信号在不同含气率时的幅值概率密度曲线。由图7可知:泵出口压力信号服从正态分布,在Qd和0.6Qd工况下,PDF幅值变化趋势相同,随着进口含气率的不断增大,PDF幅值逐渐减小,而压力幅值跨度逐渐变宽,说明出口压力波动能量越发不集中。在0.6Qd工况,含气率小于5%时,PDF幅值大于Qd工况相应含气率下的PDF幅值,而压力幅值跨度小于Qd工况相应含气率下的压力幅值跨度,说明此时小流量工况下能量更集中,压力波动较Qd工况下更小;含气率大于5%时,PDF幅值小于Qd工况相应含气率下的PDF幅值,而压力幅值跨度大于Qd工况相应含气率下的压力幅值跨度,说明此时小流量工况下压力波动较Qd工况下更大。此种压力波动的变化说明在较小流量工况时,气体对其内部流动的影响更大,导致压力在含气率为5%时发生剧烈变化。

(a)α=0

(b)α=1%

(c)α=3%

(d)α=5%

(e)α=6%

(f)α=7%

(a)Qd

(b)0.6Qd

2.3 流动诱导振动

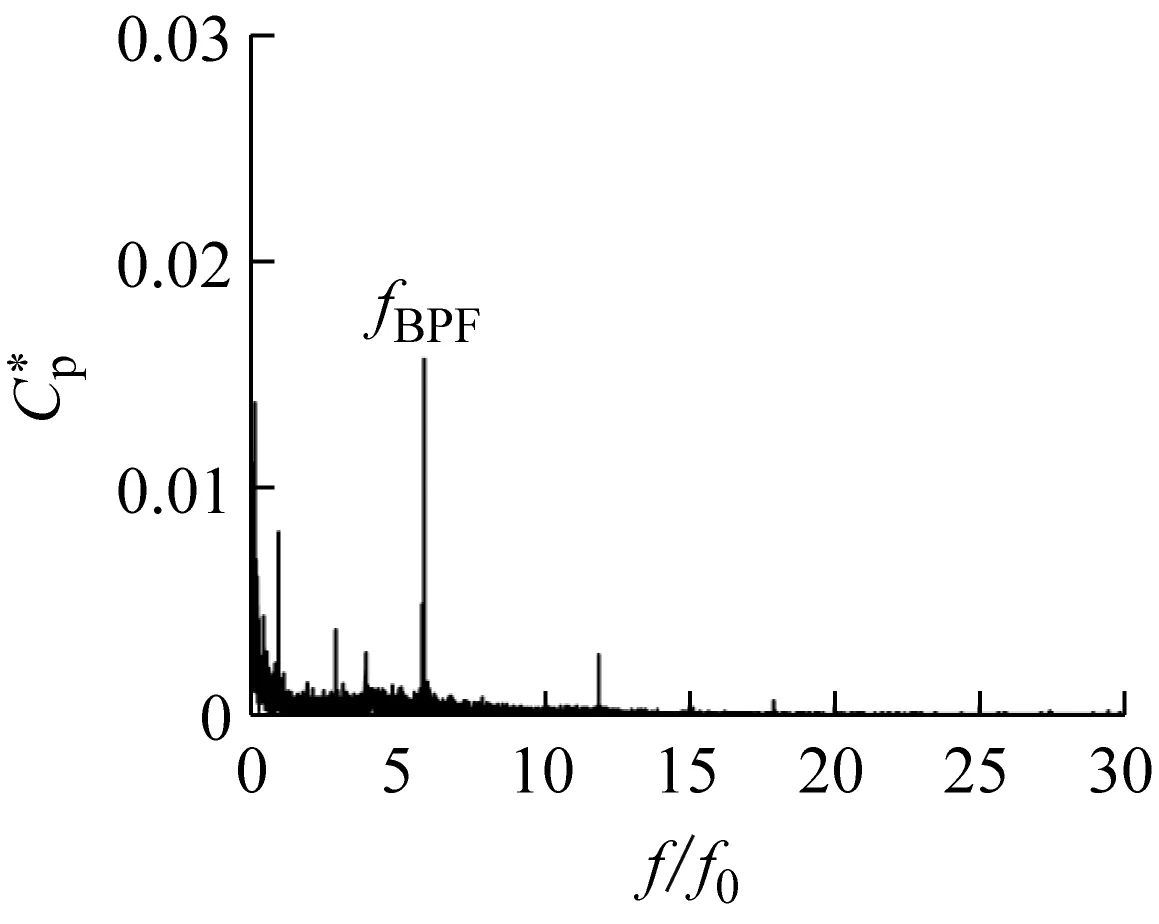

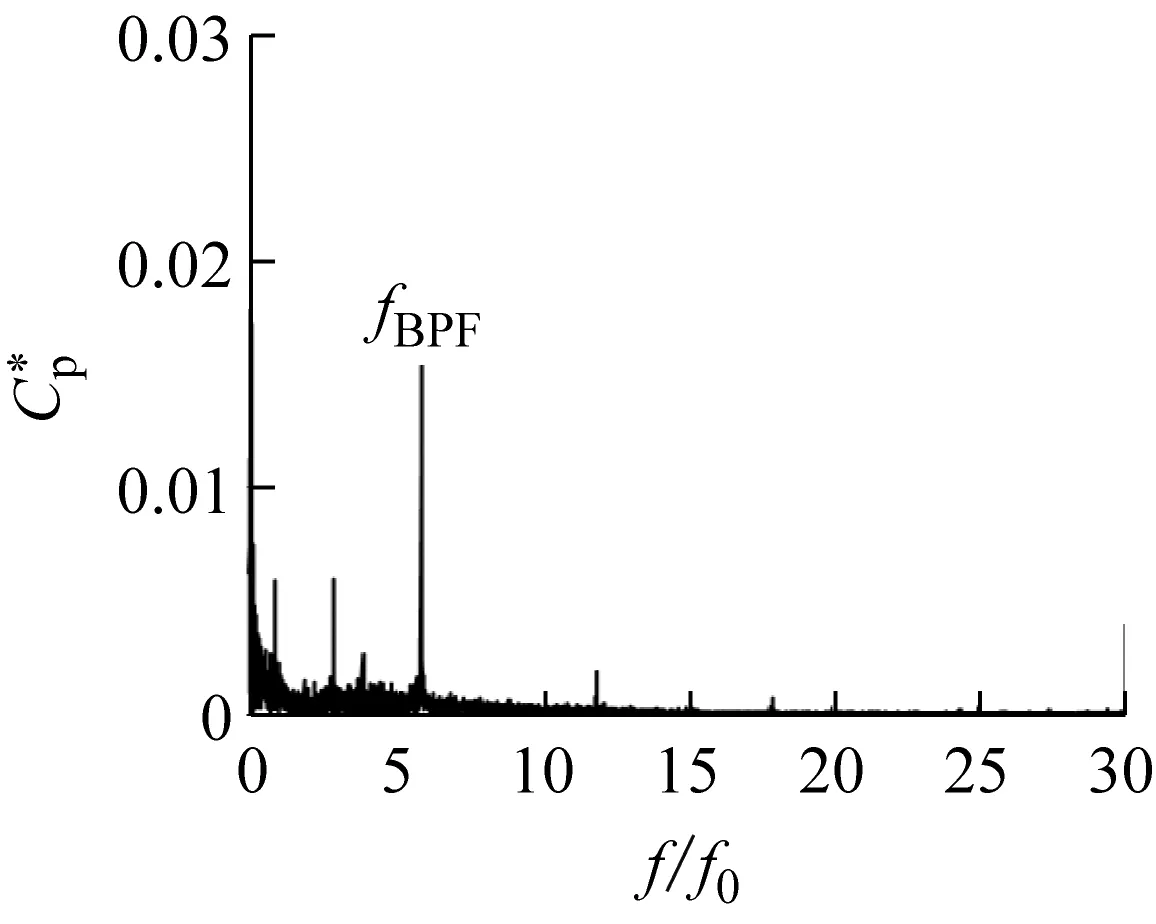

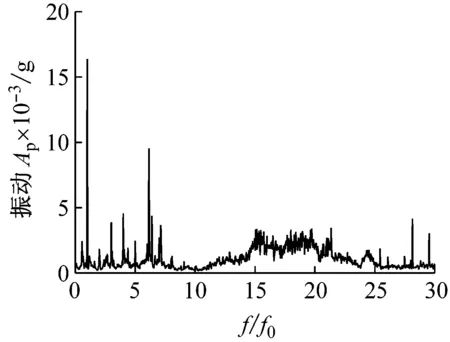

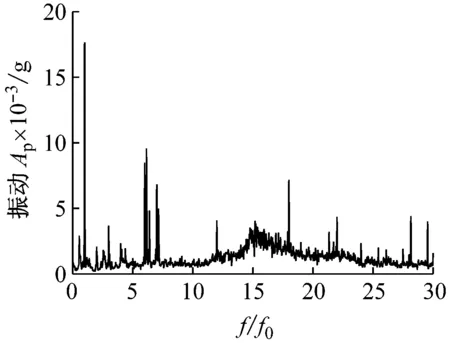

流动诱导振动主要由结构不对称产生的流体不平衡、动静部件间的相对运动、旋转涡带产生的径向不平衡等产生的流体压力脉动所致[19],是内流不稳定特性的外在表现之一。图8为Qd下,三个方向的振动频谱。由图8可知:X方向,随着进口含气率的增大,在整个频率段内,振动信号的整体幅值会明显增大,尤其是在低频段区域;叶频处幅值在含气率为7%时达到最大,在低频处会出现其它旁带信号;相比纯水工况,进口含气率为1%时,在12f0及18f0处出现了较大峰值,进口含气率超过5%后,3f0处出现了峰值,并且低频区宽频信号明显增大。在Y方向和Z方向,变化规律与X方向相似,文中不再多加叙述。

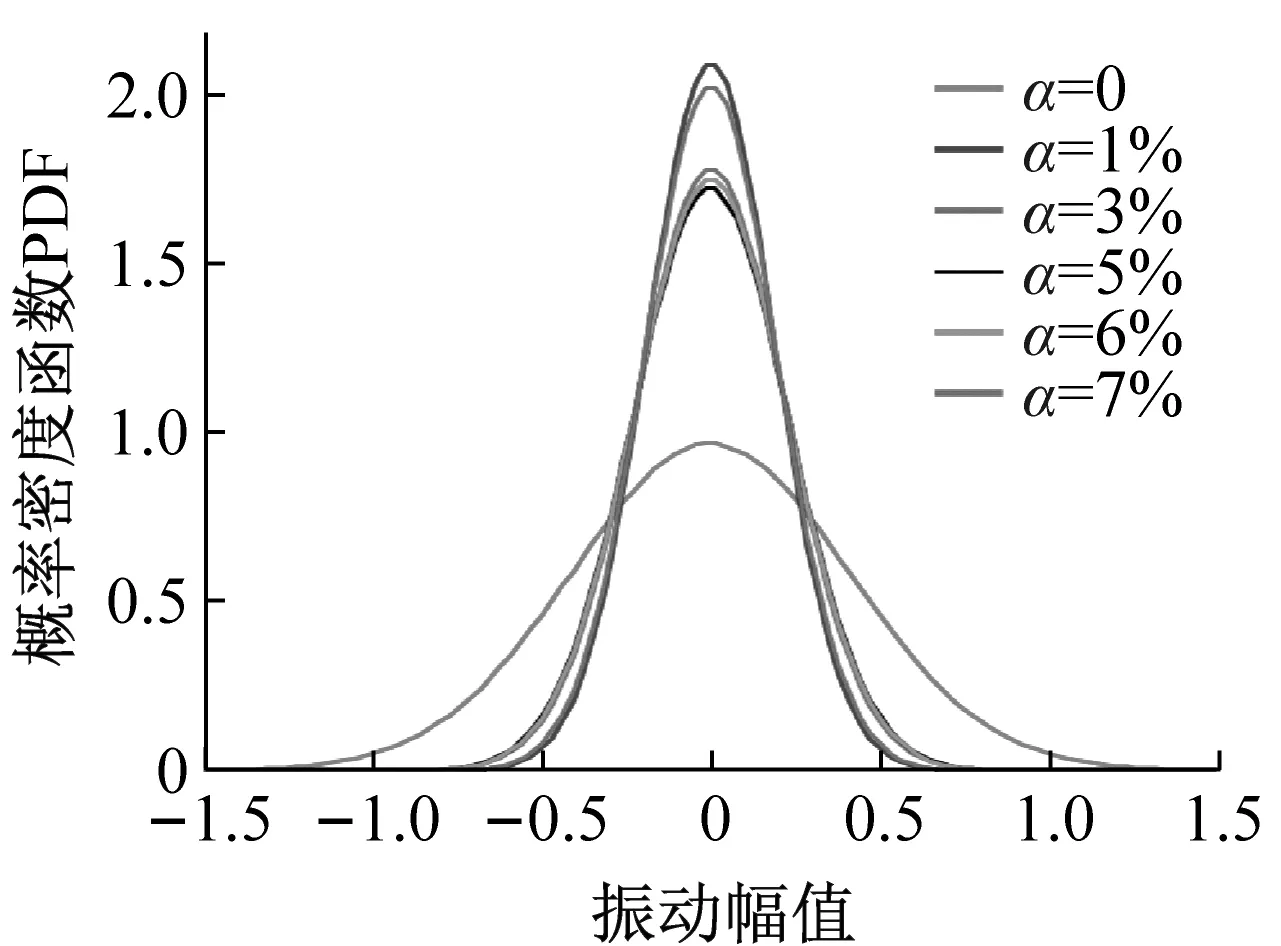

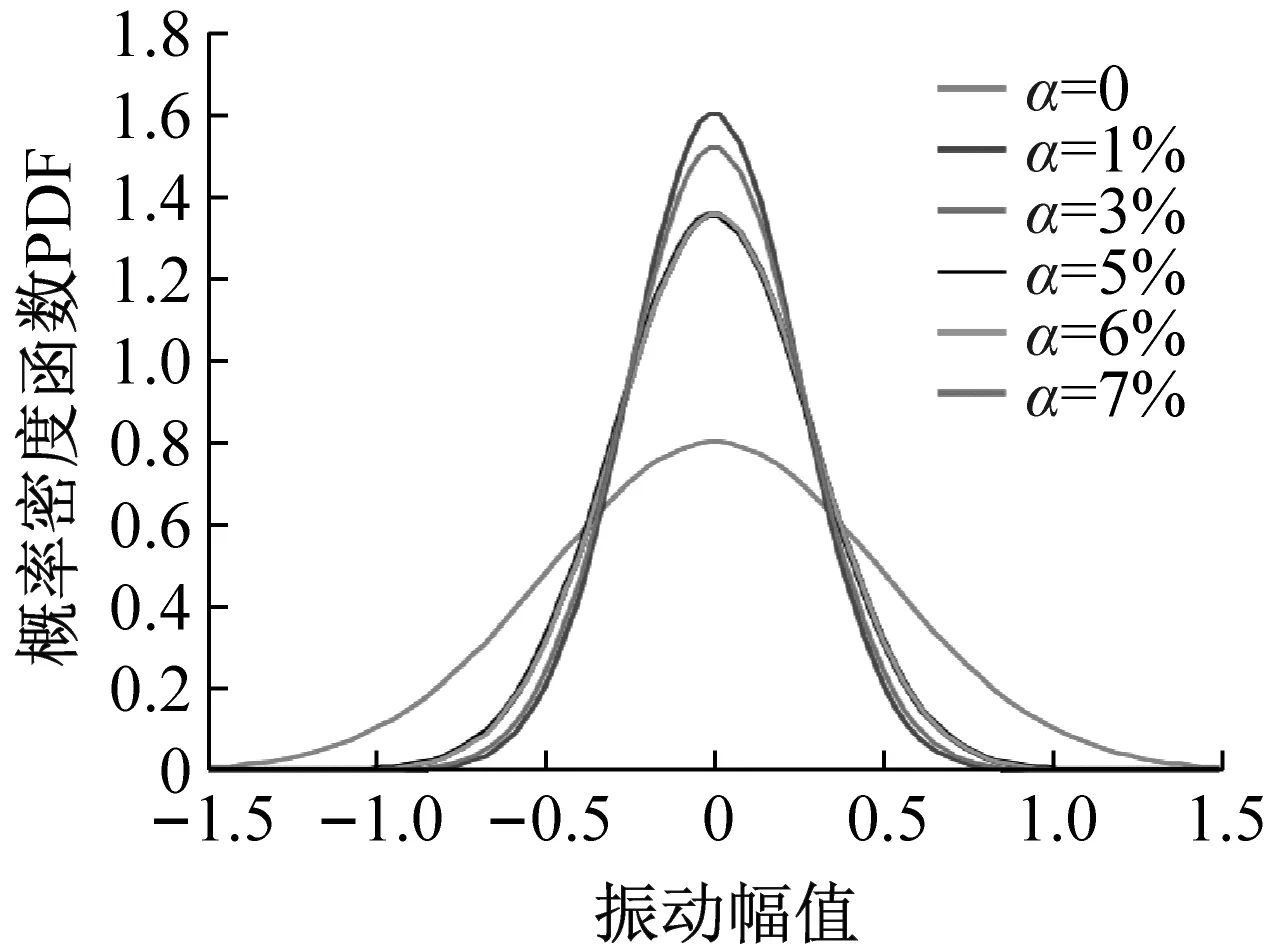

图9为Qd下,振动在三个方向的幅值概率密度分布。由图9可知:三个方向的振动信号均服从正态分布,三个方向的PDF幅值在含气率为0时最低,且振动幅值跨度要远大于通气之后的跨度,说明通气之后振动能量会更集中;进口含气率为1%时,PDF幅值会有一个大幅的增长,振动幅值跨度变窄,振动的总能量降低,即通入少量气体可以改善泵的振动性能;而随着进口含气率继续增大,PDF幅值又逐渐减小,3%与5%时的值接近,在5%时最低,但仍高于纯水工况下的PDF幅值,然后随着含气率继续增大,PDF幅值又会继续增大。该变化的原因是含气率大于1%后,气液混合物的混合密度变得越来越小,流动诱导振动的能力变弱,泵的振动性能得到改善;随着泵内含气率大于5%以后,气体大量占据叶轮流道内部,泵内部流动逐渐变得越来越不稳定,泵的运行性能变差,流动诱导振动的宽频特征越来越明显,从而导致振动会增强。

(a)α=0

(b)α=1%

(c)α=3%

(d)α=5%

(e)α=7%

(a)X方向

(b)Y方向

(c)Z方向

3 结 论

本文搭建了泵送气液两相流实验台,测试了离心泵在不同进口含气率下的外特性和动态特性,得出如下结论:

(1)气液两相入流条件下,离心泵在小流量工况时的性能对气体更加敏感,进口含气率超过1%扬程曲线在小流量工况下就会急剧下降,效率曲线下降幅度较小,模型泵正常运行,振动加剧;模型泵正常运行时,能达到的最大含气率为10%,且含气率超过8%时所采集到的流量点范围窄且比较紊乱,扬程和效率曲线整体都会急剧下降。

(2)气液两相入流条件运行时,泵出口压力脉动主频仍为叶频,并且叶频处幅值随着进口含气率增大而逐渐增大;在偏离设计流量工况时,低频段压力脉动幅值受气体影响较大,含气率越大,低频区的宽频特性越明显;压力信号服从正态分布,随着进口含气率的不断增大,PDF幅值逐渐减小,而振动幅值跨度逐渐变宽。

(3)随着进口含气率的增大,模型泵三个方向的整体振动PDF幅值均会明显增大,尤其是在低频段区域;振动信号服从正态分布,随着含气率逐渐增大,PDF幅值先增大,然后减小,在进口含气率为5%时达到最小(仍大于纯水工况),然后再增大的趋势,该规律可作为流态监测的重要依据。