振动利用对FDM薄板机械性能的影响研究

2019-05-27姜世杰SIYAJEUYannick孙宁宁闻邦椿

姜世杰,SIYAJEU Yannick,孙宁宁,李 鹤,闻邦椿

(东北大学 机械工程与自动化学院,沈阳 110819)

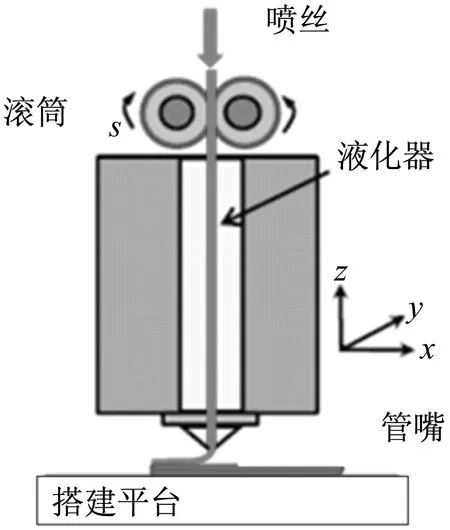

现如今,缩短产品的生产周期是工业领域提升市场竞争力的主要考虑因素之一,而且关注的焦点已经从传统加工技术转变为快速生产制造技术,如3D打印技术[1]。3D打印技术是一种新兴发展的通过将材料层层累加堆积成型的制造技术。其中,熔融沉积成型(Fused Deposition Modeling,FDM)技术,具有成本低廉、原材料范围广、环境污染小以及后处理简单等优势,是目前应用最为广泛的3D打印技术之一。其工作原理是将丝状原材料送入热熔喷头中加热熔化,然后喷头沿三维模型设计的截面轮廓和填充轨迹运动,同时将熔融状态的材料挤出到指定位置迅速凝固,并与周围的材料黏结,逐层累加最终堆积成实体的模型或零件[2],如图1所示。

然而,由于材料逐层累加的制造工艺所导致的气孔、夹杂、无层间压力等缺陷,致使FDM 3D打印零件的机械性能很难与传统加工工件相媲美,严重阻碍了FDM技术的发展,因此,提高FDM产品的机械强度是FDM 3D打印技术的关键发展方向之一。

在过去几年里,研究人员为解决该问题进行了大量的研究与探索。Boparai等[3-5]研究发现在聚合物纤维中混入具有较高机械强度的材料如陶瓷、玻璃纤维、碳纤维等,能够有效提高FDM成品的力学性能和热性能,并且添加剂的配比和颗粒大小对其有着显著的影响。然而,由于不同的材料具有不同的热性能和冷却速度,需要限制混合材料的比例,进而限制了产品强度的提高。另外,混合材料后难以保证材料丝的均匀性,且成本较高。Decuir等[6]发现填充率和打印方向对聚乳酸(PLA)FDM薄板的机械强度起着决定性的作用,而且减少孔隙和提高表面黏度可以提高机械强度,但具体机理尚未明确。

图1 FDM示意图Fig.1 The schematic of FDM process

Griffiths等[7-12]发现,优化如打印层厚度、喷嘴直径、打印速度、路径宽度、填充方式、加热温度、轮廓线数量、网格间隙、宽度和角度等FDM工艺参数可以提高FDM零件的机械性能。然而,这些过程参数数目过多,难以进行全局优化,且优化效果非常有限。Narahara等[13]利用大气压等离子体对FDM 3D打印层进行了亲水处理,拉伸结果表明零件的层间结合强度提高明显(将近15%),进而提高了零件的机械性能。然而该方法成本高昂、能耗较高同时会增加零件的表面粗糙度,不利于推广应用。Stava等[14]开发了一个能自动检测CAD模型中薄弱环节的系统,通过局部增厚、添加支撑和减轻重量的方式使修改模型后的产品强度得到了明显提高,但这种方法大大改变了原有模型的外观,局限性较大。

本文首次提出了利用振动提高FDM薄板的机械性能,并实验研究了振动(施加于3D打印喷头处)对FDM薄板抗拉强度和正交各向异性的影响。第1节介绍了振动式FDM设备;第2节介绍了试件的制备和相应的测量方法;第3节完成了结果的分析和讨论,最后得出本文的结论。

1 振动式FDM设备

在3D打印领域,Foroozmehr等[15]率先利用振动进行了加工,如图2所示,其利用高功率激光系统、五轴数控加工中心、材料粉末输送系统、电磁激振器等设备组建了振动式的激光粉末沉积(LPD)3D打印机,其中激振器与工作平台相连接以控制其振动的幅度、频率以及方向。研究发现利用振动可以有效减少LPD 3D打印零件内部孔洞缺陷的数量和尺寸(最高可达80%),进而有效提高零件的机械强度和弹塑性能(延展性);此外,用此方法获得的零件内部组织更加细致,其结构硬度分布也更加均匀。

(b)结构示意图

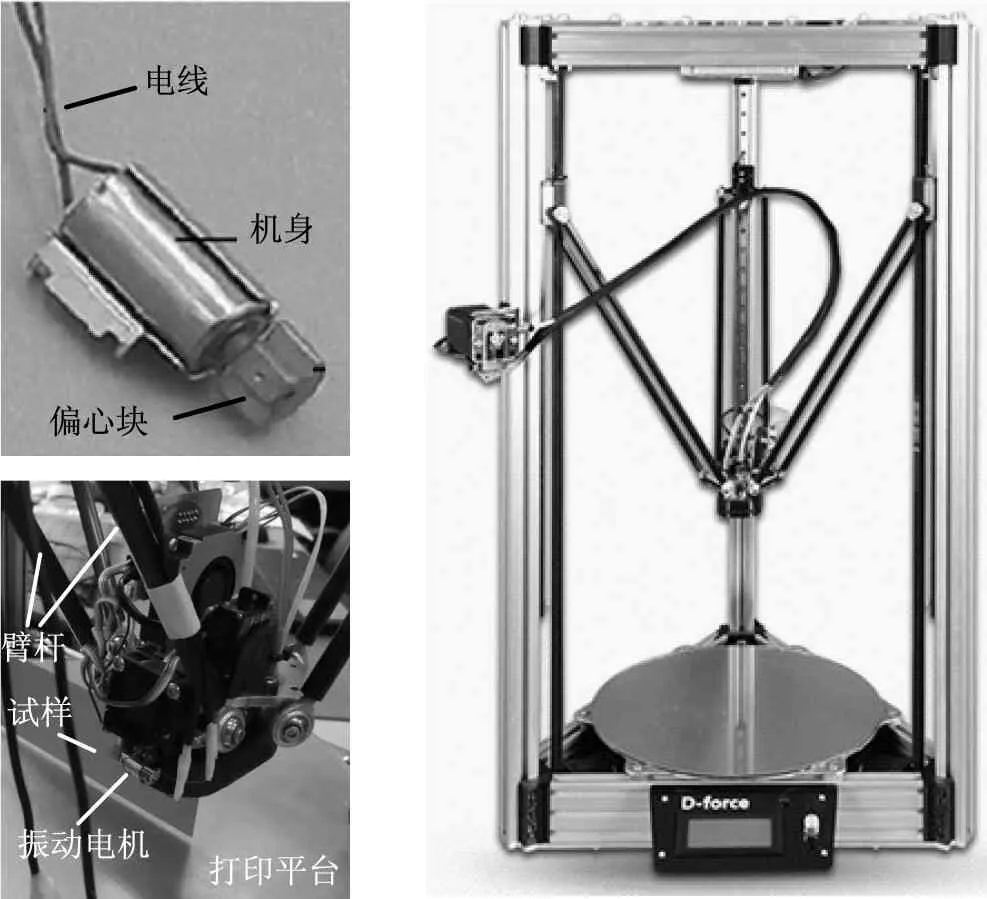

基于相似的概念,在FDM 3D打印机热熔喷头处施加振动激励在改进成品的机械性能方面有很大的潜力。然而,目前还鲜有学者提出类似的概念,相应的一系列问题,如引入的振动对FDM薄板的抗拉强度和正交各向异性的影响等更是没有学者进行研究和探索。为了明确这一问题,本文将直流振动电机(如图3(a)所示)固定在3D打印喷头处(如图3(b)和(c)所示),并与直流电源相连,输入电压为2 V。

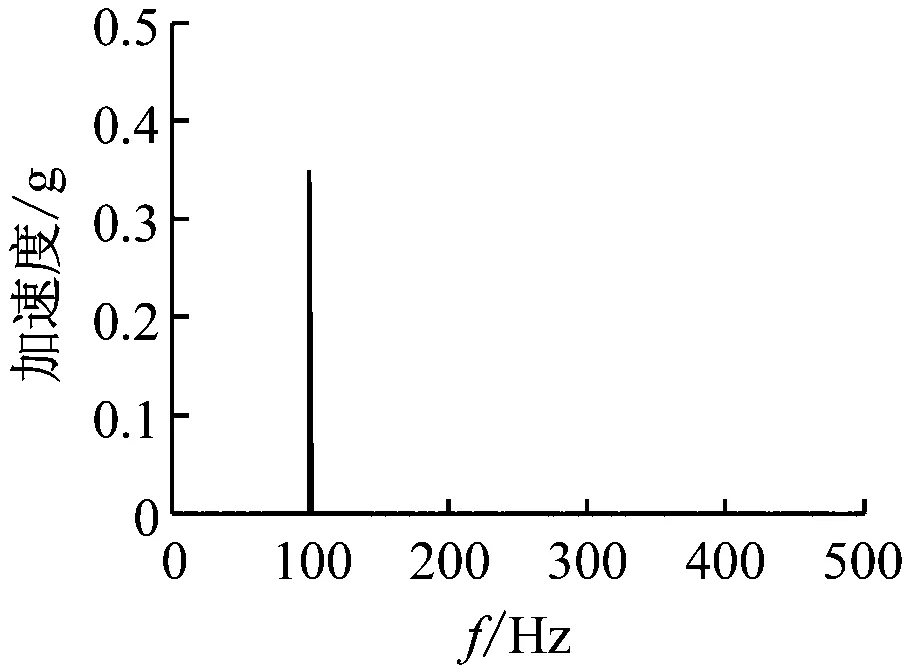

由此引起打印喷头产生竖直向下的简谐振动,即垂直于打印平台,如图4所示。

可以用以下公式表达

x=Asin(ωt+α)

(1)

式中:x是加速度;A是振幅,A=0.35g;ω是圆频率,ω=200π;t是时间,α是初相,α=0。

2 拉伸试验研究

2.1 试件准备

本文利用振动式FDM 3D打印机制备了外形结构如图5所示的拉伸试验试件(Z和X方向分别打印),其长度为150 mm,测试宽度为10 mm,厚度为2 mm。

图4 打印喷头的振动Fig.4 The vibration of the 3D printer head

图5 试件的二维示意图Fig.5 Two-dimensional drawing of the specimen

试件材料为聚乳酸(PLA),一种新型的生物基及可再生生物降解材料,使用可再生的植物资源所提出的淀粉原料制成,是公认的环境友好材料。

在总计加工的20个试件中,纤维方向是横向的有10个试件(与拉伸方向垂直,Z方向打印),其中5个为普通3D打印试件,另外5个试件则在打印加工过程中利用了振动;其余10个试件的纤维方向是纵向的(与拉伸方向平行,X方向打印),其中5个为普通3D打印试件,另外5个试件同样利用了振动加工制成,如表1所示。需要注意的是,除了打印方向和施加振动与否外,打印机其他所有的设置都是相同的,如打印层厚度、喷嘴直径、打印速度、路径宽度等等。

表1 利用振动与未利用振动加工的试件列表Tab.1 Specimens with and without applied vibration

2.2 试验方法

根据ASTM D638标准,利用拉伸试验机(型号:SHIMADZU EHF-EV200K2-040)完成了全部20个试件的拉伸实验。该设备的测量精度为±0.5%,最大负载力为200 kN。试验过程中的加载速率设置为5 mm/min,测试过程如图5所示。由于PLA材料的机械性能比钢铁等金属材料小的多,为避免试件的两端夹紧力过大而导致试件的破损,影响测量结果,两端的夹持力仅设置为5 MPa。

图5 拉伸实验设备(液压伺服)和试件Fig.5 Tensile test machine (servo-hydraulic)and the specimen

测得的应力σ和应变ε的公式分别为

σ=F/A

(2)

式中,F为施加在试件上的力,A为试件的横截面积。

ε=δ/L

(3)

式中,δ为沿着拉伸方向的伸长量,L为试件的原始长度。

3 实验结果

3.1 Z方向试件

如上所述,10个Z方向打印的试件中,5个为普通打印试件,即未利用振动进行加工;另外5个则为利用振动进行打印的试件。图6(a)和(b)是拉伸实验后所对应的试件状态图,由断裂结果可知所有试件均从中间部分断裂,测试结果准确、可靠。

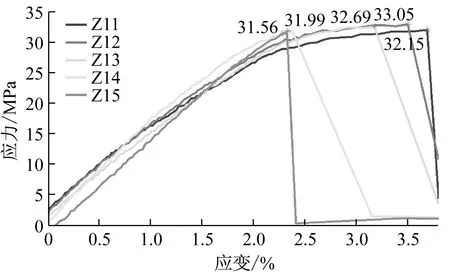

图7绘制了Z方向试件的应力-应变关系,总体上来说,利用振动加工的试件比普通试件的抗拉强度和稳定性更好,且应变数值更大,即利用振动制成的试件弹塑性(或延展性)也更强。

(a)

(b)

(a)未利用振动

(b)利用振动

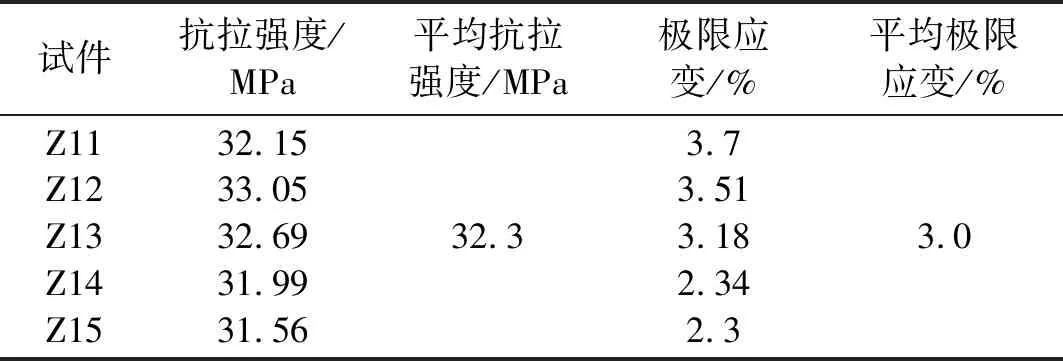

从图7可知,普通试件(未利用振动)抗拉强度最大值为21.57 MPa,最小值为11.71 MPa,平均值为16.5 MPa,数值差异很大,抗拉强度的稳定性很差;而利用振动的试件抗拉强度最大值为33.05 MPa,最小值为31.56 MPa,平均值为32.3 MPa,强度近乎提升1倍,改善效果明显;并且数值一致性较好,抗拉强度更稳定。在极限应变方面,可以看出普通试件应变的最大值仅为1.3%,最小值为0.7%,平均值为1.04%;而利用振动加工的试件应变的最大值为3.7%,最小值为2.3%,平均值达到3.0%,可见利用振动后,FDM样件的弹塑性(或称延展性)得到了明显的提升,详见表2和表3。

Z方向试件在拉伸试验过程中,纤维方向垂直于载荷方向,因而其抗拉强度取决于纤维之间的黏结强度,而非纤维材料本身,利用振动进行加工的方法可以降低孔隙率、改善夹杂物、层间分离和无层间压力等黏结缺陷,从而提高试件的抗拉强度和延展性能。

表2Z方向普通FDM试件的拉伸实验结果Tab.2 Tensile test results of the normalZ-direction samples (without applying vibration)

试件抗拉强度/MPa平均抗拉强度/MPa极限应变/%平均极限应变/%Z01Z02Z03Z04Z0511.7121.5712.6418.4518.0016.50.71.30.81.251.11.04

表3 利用振动加工的Z方向试件的拉伸实验结果Tab.3 Tensile test results of theZ-direction samples with applying vibration

试件抗拉强度/MPa平均抗拉强度/MPa极限应变/%平均极限应变/%Z11Z12Z13Z14Z1532.1533.0532.6931.9931.5632.33.73.513.182.342.33.0

3.2 X方向试件

依据相同的试验过程,针对10个X方向打印的试件完成了拉伸实验研究,其中5个试件为普通打印制成,即未利用振动加工;另外5个则为利用振动进行打印的试件。图8(a)和(b)是拉伸实验后所对应的试件状态图,由断裂结果可知所有试件均从中间部分断裂,测试结果准确、可靠。

(a)

(b)

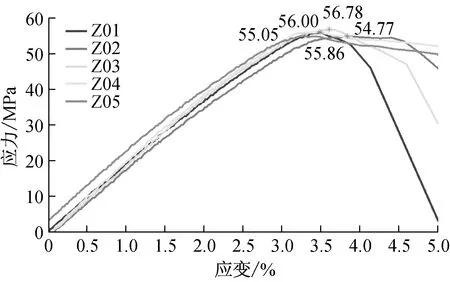

图9绘制了X方向试件的应力-应变关系,总体上利用振动进行加工的试件与普通试件(未利用振动)的抗拉强度和弹塑性(或延展性)几乎相同;与此相对应的极限应变值也基本一致。

从图9可知,普通试件(未利用振动)抗拉强度最大值为56.78 MPa,最小值为54.77 MPa,平均值为55.69 MPa;而利用振动的试件抗拉强度最大值为54.52 MPa,最小值为52.12 MPa,平均值为53.40 MPa,抗拉强度基本相同。考虑极限应变方面,可以看出普通试件应变的最大值为3.84%,最小值为3.29%,平均值为3.54%;而利用振动加工的试件应变的最大值为3.8%,最小值为3.1%,平均值为3.45%,由此可见利用振动前后,样件的弹塑性(延展性)基本一致,详见表4和表5。

(a)未利用振动

(b)利用振动

表4X方向普通FDM试件的拉伸实验结果Tab.4 Tensile test results of the normalX-direction samples (without applying vibration)

试件抗拉强度/MPa平均抗拉强度/MPa极限应变/%平均极限应变/%X01X02X03X04X0555.8654.7756.7856.0055.0555.73.53.843.613.483.293.54

表5 利用振动加工的X方向试件的拉伸实验结果Tab.5 Tensile test results of theX-direction samples with applying vibration

试件抗拉强度/MPa平均抗拉强度/MPa极限应变/%平均极限应变/%X11X12X13X14X1552.9954.5253.3152.1254.0553.43.63.243.483.83.13.45

X方向试件在拉伸试验过程中,纤维方向平行于载荷方向,因此其抗拉强度取决于纤维材料本身的性能,利用振动进行加工的方法无法增强纤维材料的性能,因而利用振动前后的试件的抗拉强度和延展性能无明显差别,基本一致。

3.3 正交各向异性分析

表6总结了Z和X方向试件的抗拉强度和极限应变的平均值。可以看出,利用振动可以有效提高Z方向试件的抗拉强度和延展性能:其中,抗拉强度的平均值从16.5 MPa提高到32.3 MPa,增强了95.8%;极限应变值从1.04%提高到3.0%,提升了近2倍。而对于X方向样件来说,振动的利用对抗拉强度和延展性能的影响较小,可以忽略。

表6Z和X方向试件的拉伸试验结果平均值Tab.6 Mean tensile test results of the samples inZandXdirection

试件平均抗拉强度/MPa平均极限应变/%Z0 (普通)Z1 (利用振动)X0 (普通)X1 (利用振动)16.532.355.753.41.043.03.543.45

普通试件的正交各向异性明显,在Z和X方向抗拉强度均值为16.5 MPa 和 55.7 MPa,两者相差近2.5倍;相应的极限应变分别为1.04%和3.54%,相差同样近2.5倍。而对于利用振动加工的试件,正交各向异性降低明显,在Z和X方向抗拉强度分别为32.3 MPa和53.4 MPa,两者仅相差65%;相应的极限应变值分别为3.0%和3.45%,相差仅为15%。由此可见,利用振动进行FDM 3D打印,可以有效降低成品的各向异性特点。

4 结 论

本论文研究了振动的利用对FDM 3D打印薄板抗拉强度和正交各向异性的影响,具体结论如下:

(1)X方向的普通FDM薄板的抗拉强度和弹塑性(延展性能)远大于Z方向的普通薄板。

(2)FDM 3D打印中,利用振动可以显著提高Z方向加工试件的抗拉强度和弹塑性能(延展性能),并使性能更加稳定。

(3)振动对X方向加工试件的抗拉强度和弹塑性能(延展性能)影响很小,可以忽略。

(4)在FDM 3D打印过程中,利用振动进行加工可以有效降低FDM 3D打印制品的正交各向异性。

(5)本文的研究提出了一种改善FDM 3D打印制品机械性能的新方法,为3D打印技术的进一步发展提供了一定的实践基础和技术支持。