小型升降式采摘机器人设计与试验

2019-05-27刘继展

高 杨,刘继展,周 尧

(江苏大学 现代农业装备与技术省部共建教育部重点实验室,江苏 镇江 212013)

0 引言

我国地域辽阔,果树种类繁多,果园地势呈多样性,且山区和丘陵占很大面积,地面起伏不平。在果实收获方面,多采用人工攀爬采摘或辅助工具的采摘方式,收获效率低、劳动强度大且存在安全隐患,亟需机器人采摘[1-3]。

采摘机器人可降低劳动成本,提高劳动生产效率和作业质量,因而发展前景广阔,国内外均有大量研究。为满足工作空间和动作姿态的要求,机器人本体通常由多个自由度构成,机体庞大、动作复杂,对作业控制和推广应用都造成了很大障碍。近年来,国内外对升降式采摘机器人开展了大量研究。比利时的Baeten Johan等人研制出一种苹果采摘机器人afpm,将6自由度工业机器人的机械臂安装于可竖直升降的架子上[4]。日本久保田的柑橘收获机器人将机械臂安装在带有移动吊臂的平台车上,可进行高度和大范围作业,但也延长了机械臂到放果装置的路径[5]。中国农业大学工学院冯青春发明的水果智能采摘系统采用剪叉式升降机构,扩大了采摘执行部件的作业范围,适用于不同高度的水果采摘,但移动平台需连接在特定轨道上[6]。

目前,由于国内果园冠层范围大,果实分布较为分散,现有的采摘机器人多采用大型机械臂,机体庞大,易与枝叶产生碰撞、干涉,机械臂难以进入冠层进行采果作业。为此,针对矮化密植栽培模式的果园,设计了一款结构简单的小型采摘机器人。

1 整体设计方案与工作原理

1.1 作业环境

果园作业的工作条件比较特殊,由于各种果树的行距和株距不同等因素,严重制约了我国果品产业的规模化和标准化发展。随着科学种植技术的不断发展,目前国内外的果树种植包括苹果、梨、桃、柑桔、李子、杏、樱桃和葡萄等都在向矮化密植的方向发展,如图1所示。

图1 现代新型果园Fig.1 Modern new orchard

我国新型果园采用了这种种植模式,果树种植的株行距为2m×4m,树高为2.5~3m,果树枝展在1.5m左右[7-8],这些新型的种植模式为果园的机械化作业提供了良好条件。

1.2 升降式采摘机器人整体方案

为满足林果采摘机器人的小型化及减少放果时间、提高采摘效率的目标,本采摘机器人的设计要求如下:

1)采摘对象单一的局限性也是造成林果机器人采摘作业成本过高的原因,采摘机器人需能满足不同植株冠层情况的采摘,机械臂能到达不同高度,末端执行器可以完成对不同果实的采摘。

2)整机尺寸实现小型化,在果园与温室内能顺利绕行作业,且能在有坡度的地面上通行,能耗与成本相应降低。

3)结构与控制难度皆有效简化,避免传统采摘机器人底部放果造成的损果费时低效的弊端,采取低损就近放果方案,提高采摘作业效率。

1.3 总体结构与工作原理

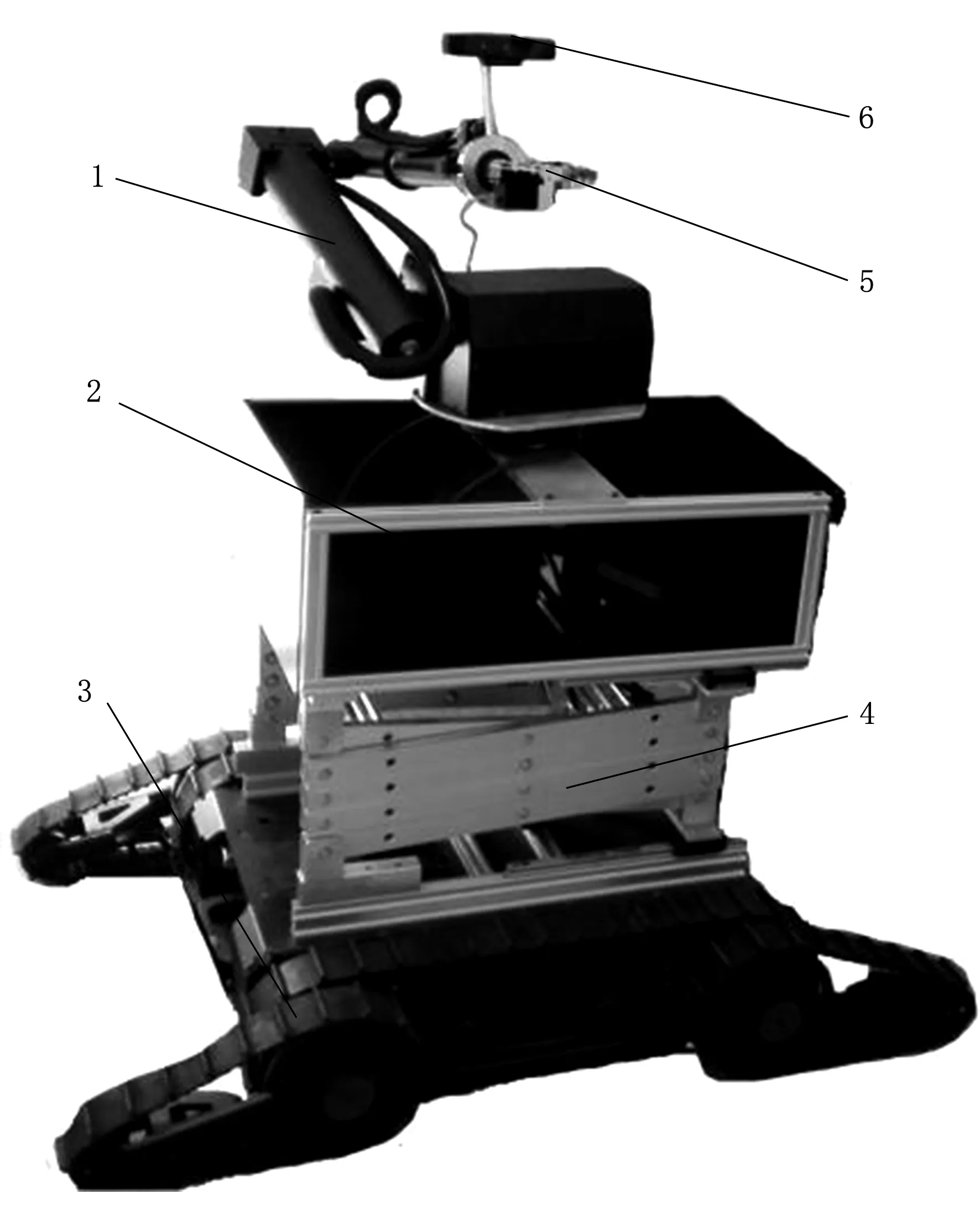

小型采摘机器人由移动底盘、剪叉升降机构、抽拉式果箱、带旋转的两自由度机械臂和安装在机械手上的RealSense视觉传感器构成,如图2所示。

1.带旋转的两自由度机械臂 2.抽拉式果箱 3.移动底盘 4.剪叉升降机构 5.夹剪式末端执行器 6.RealSense视觉传感器图2 小型升降式采摘机器人Fig.2 Structure of the small lifting fruit picking robot

1)由安装于底盘上板的伺服电机实现剪叉升降机的升降与停止动作,使机械臂可以进入不同高度的植株冠层内进行采摘作业;同时,采用夹剪式末端执行器,可以完成对不同水果的采摘。

2)升降范围与整机尺寸的比例实现小型化,四轮驱动履带式移动底盘能在有坡度地面上通行,且可绕树进行作业,能耗与成本相应降低。

3)区别于传统采摘机器人将采集果实的箱体放在底盘带来的底盘庞大、放果路径长及运算复杂的问题,将果箱置于机械臂和升降机之间,能有效缩短放果路径,减少整个作业环节的时间,从而提高采摘机器人的作业效率。

2 关键部件设计

2.1 目标采摘空间的简化处理

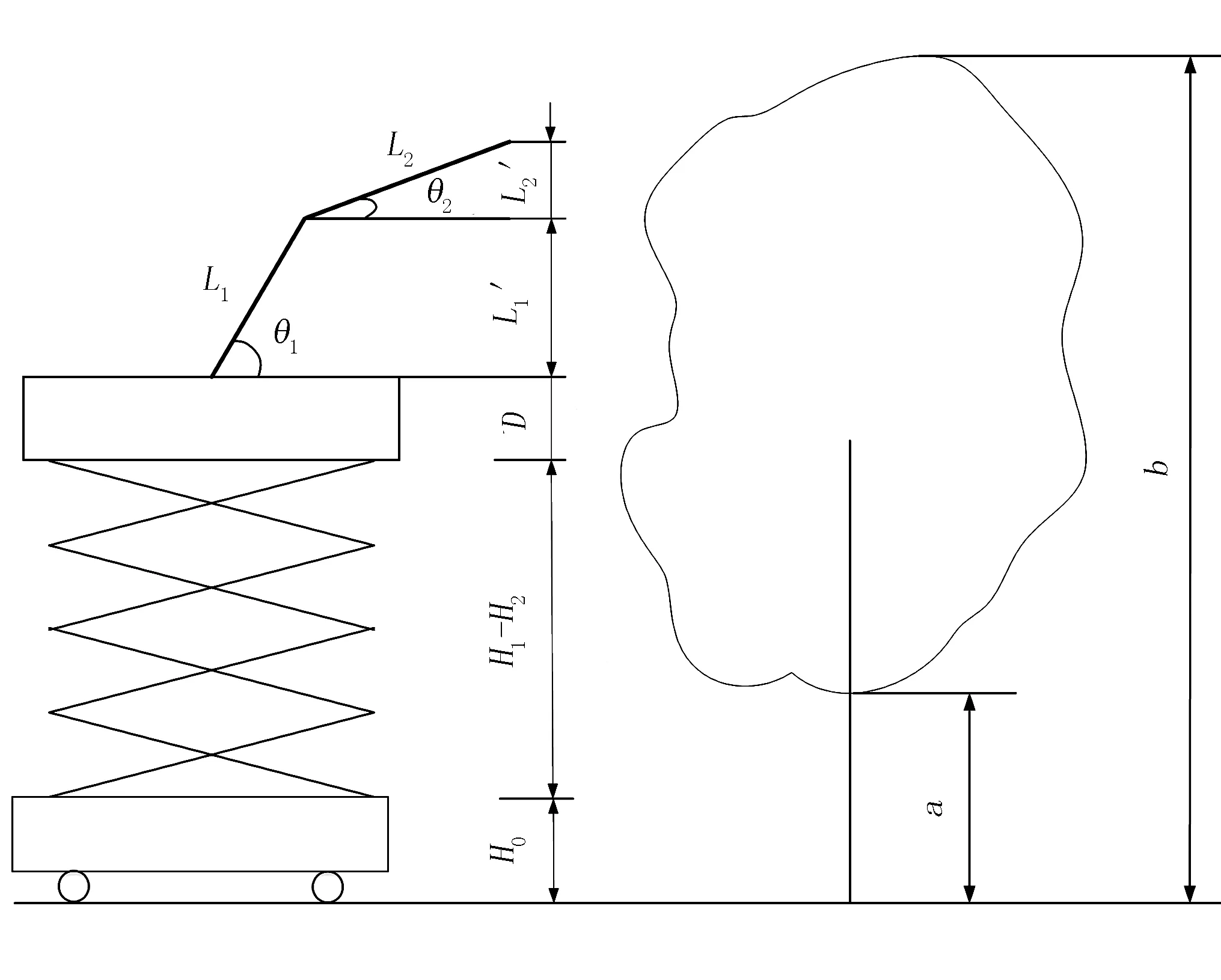

机械臂的工作空间能否覆盖果实的空间分布是采摘机器人的重要指标,因此需根据采摘对象的分布范围,对采摘机器人进行具体的结构参数设计。图3为采摘机器人与果树关系图。

图3 采摘机器人各部件与果树的参数关系Fig.3 Parameter relations between the parts of picking robot and fruit tree

由分析可知:满足空间采摘要求问题可简化为采摘机器人各部件与果树的参数关系问题,故各结构尺寸需满足的参数关系为

H0+H1+D≥a

(1)

H0+H2+D+L1sinθ1+L2sinθ2≤b

(2)

式中H0—移动底盘上平面离地高度(mm);

D—果箱高度(mm);

a—果树树冠最低位置距离地面高度(mm);

b—果树树冠最高位置距离地面高度(mm);

H1、H2—升降机最小、最大行程(mm);

L1、L2—机械臂大臂、小臂长度(mm);

θ1、θ2—机械臂大臂与果箱夹角、机械臂小臂与大臂夹角(°)。

2.2 剪叉式升降结构设计

本文采用两自由度机械臂与剪叉升降机构配合的方案以实现高度方向上的大范围采摘。根据作业要求,若要使采摘机器人达到小型化目标,剪叉机构的升降范围与底盘尺寸在比例上需增大。考虑到采摘作业的精度要求,剪叉升降结构需精确伺服控制,所以提出由伺服电机驱动的多级剪叉机构。针对国内果园与温室矮化密植与吊蔓栽培模式,采摘机器人作业进入不同高度的植株冠层内进行采摘时,需实现大范围升降作业的要求。尤其在温室内进行行间作业时,为满足行间绕行的要求,机器人底盘需小型化。

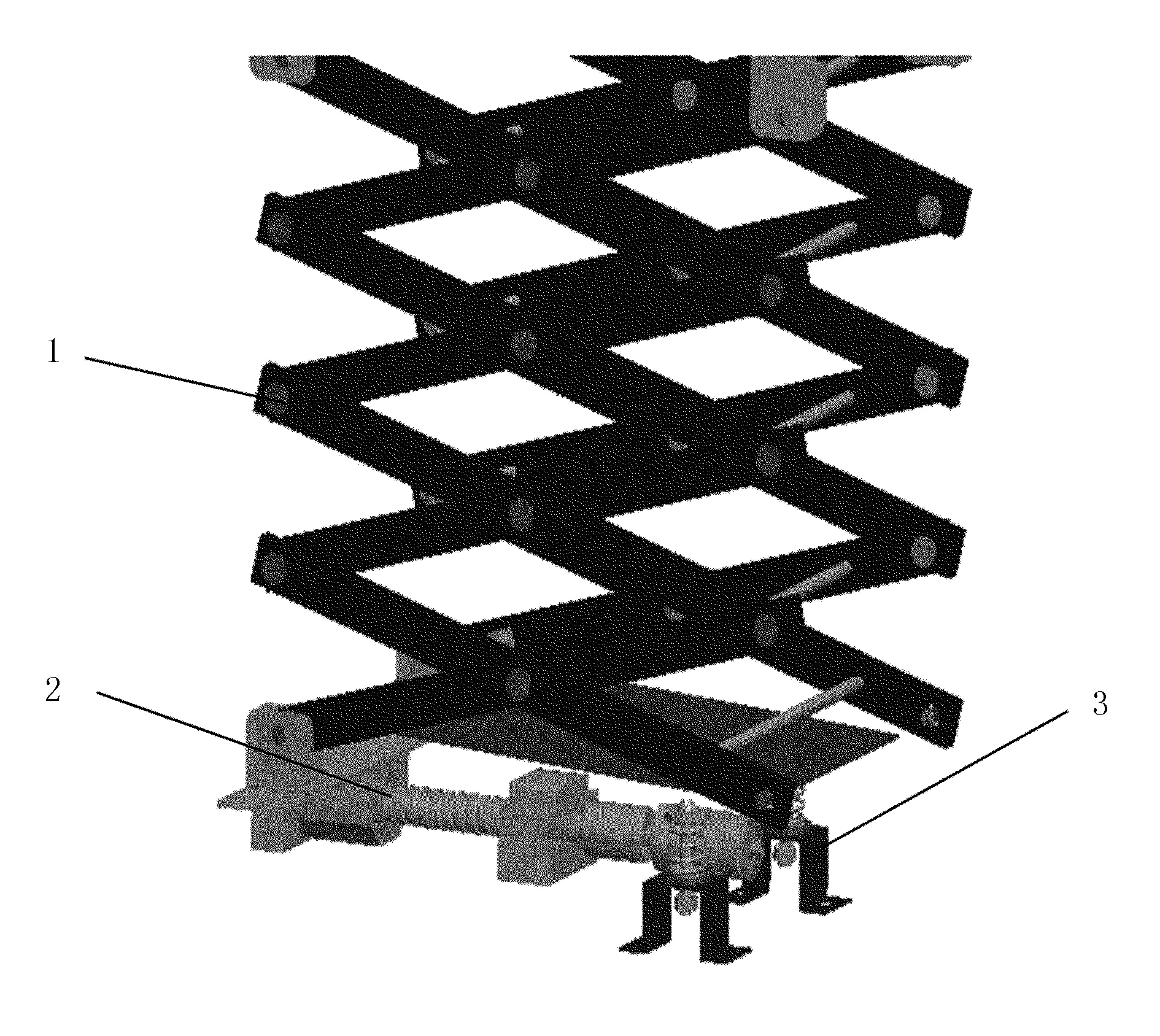

升降部分主要由工作台、剪叉杆、传动部件、电机及底部启动辅助装置组成,总体为多层结构,如图4所示。底座采用直线滑动导轨与剪叉杆连接,减小了摩擦阻力;两侧剪叉的上、下端分别与工作平台和底座以转动和滑动方式连接,转动连接使用销连接,以控制轴向窜动。

1.多级剪叉结构 2.电机驱动系统 3.弹性辅助启动装置图4 电动多级剪叉升降机构Fig.4 Electrically assisted multi stage shear fork lifting mechanism

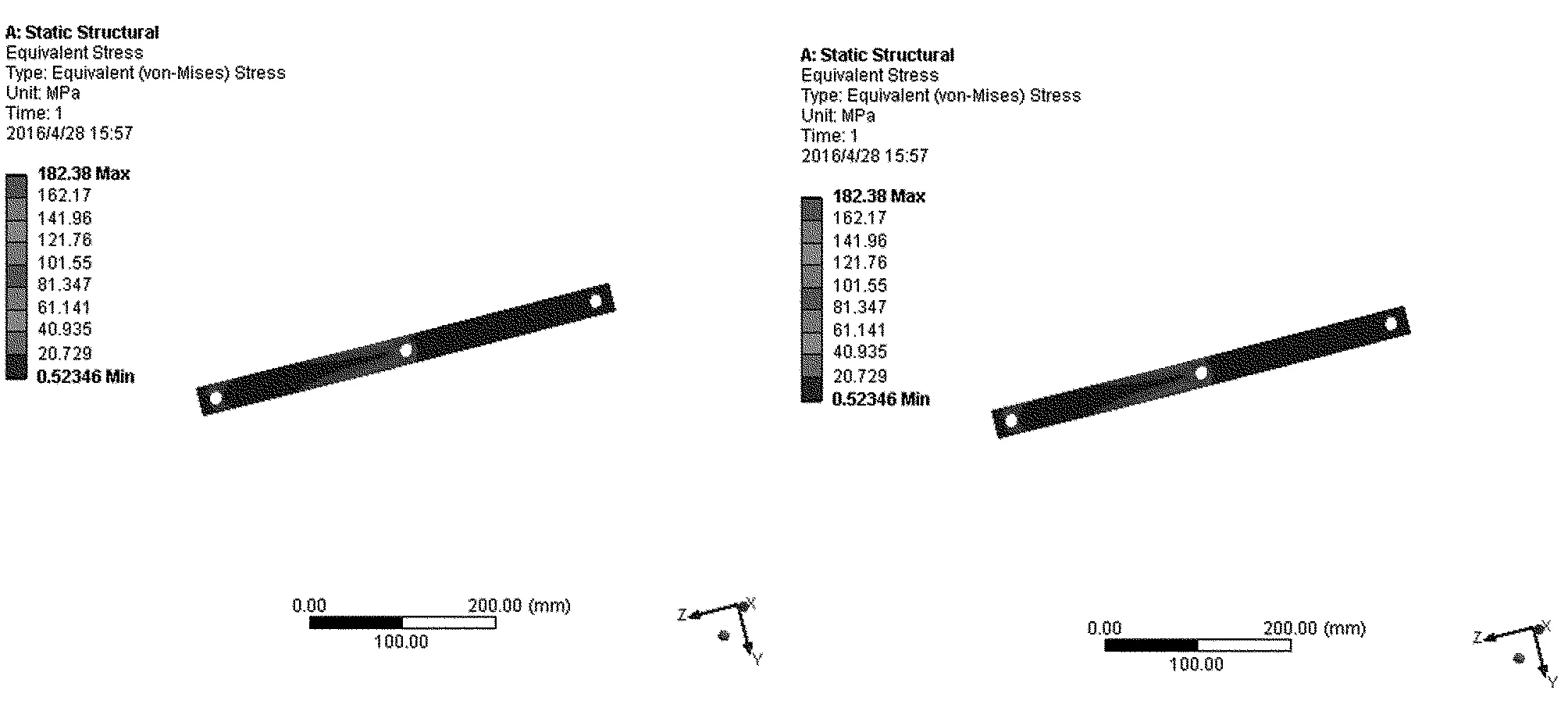

为确保剪叉式升降在极限工作状态下能安全工作,通过有限元分析软件ANSYS对受力最大的底部剪叉杆的受力情况进行分析,校核其强度。所设计的剪叉杆为460mm的铝合金T6061空心矩形管,分析时设置50kg载荷,根据升降在运动过程中的运动特征,杆件的3个铰接孔施加约束,根据升降在极限工作状态下的实际受力分析情况,对各铰接孔处施加载荷,得到剪叉杆的应力、变形云图,如图5所示。

由图5可知:剪叉杆件中间位置应力分布最大,虽然极小部分区域应力值较大,但最大变形量发生在与底座连接的铰接孔处,且最大变形量为1.272 2mm,剪叉杆的强度能满足设计要求。

图5 剪叉杆应力,变形云图Fig.5 Stress nephogram of rod

2.3 果箱内部回转体部件

为解决由远距离放果所带来的低效率采摘作业问题,果实收集装置的布局必定要避免旧有的置于底盘上及采用中空机械臂或套笼的方案。为此,采用另一种方案:在大范围升降机与机械臂中间放置果箱,使果箱的位置尽可能地靠近末端执行器,从而缩短果实采摘后的放果路径,同时根据整机尺寸与底盘最大载荷确定果箱尺寸。

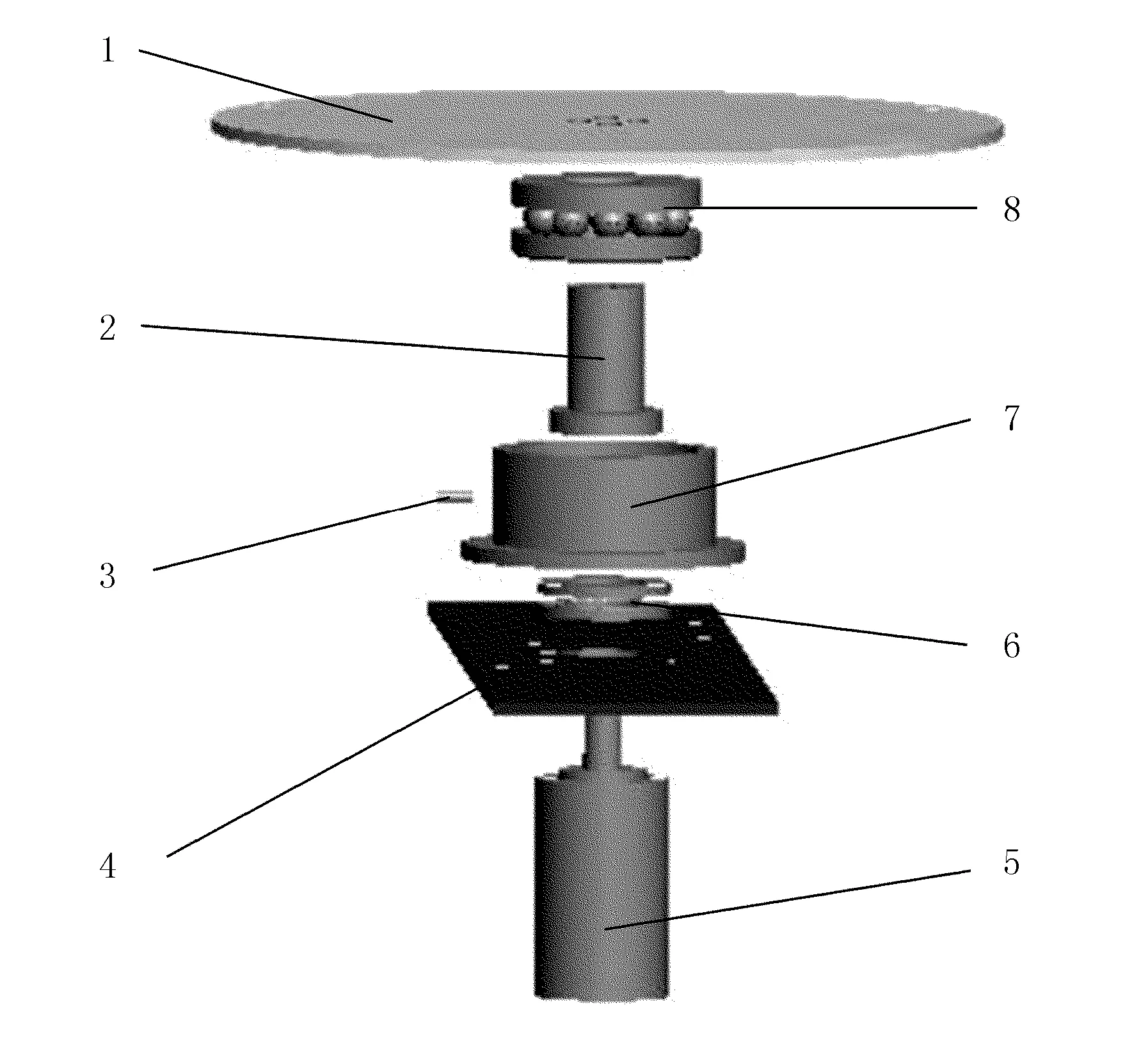

在果箱和机械臂之间设置一个旋转机构,可为机械臂增加了一个旋转的自由度,在机械臂运动的基础上进一步扩大其在空间可操作度位置,使机械手更加灵活,采摘果实的范围更大。旋转机构主要由升降上平台、基座、传动部件、支承部件和驱动电机组成,如图6所示。机械臂机座是支撑部件,主要用来为整体提供支承的同时底座完成回转运动。

1.电机箱旋转盘 2.旋转轴 3.止推螺钉 4.支撑板 5.电机轴 6.轴承Ⅰ 7.旋转基座 8.轴承Ⅱ图6 旋转机构结构示意图Fig.6 Diagram of rotating mechanism

旋转关节由电机加减速器实现回转,电机与减速器可隐藏在双侧果箱中间位置而不干涉放果。电机输出轴通过平头紧定螺钉与旋转轴连接,旋转轴与基座通过两个轴承接触连接,以限制轴向窜动,并且基座固定。旋转盘和旋转轴经螺钉连接,其上放置机械臂电机箱。

3 控制系统设计

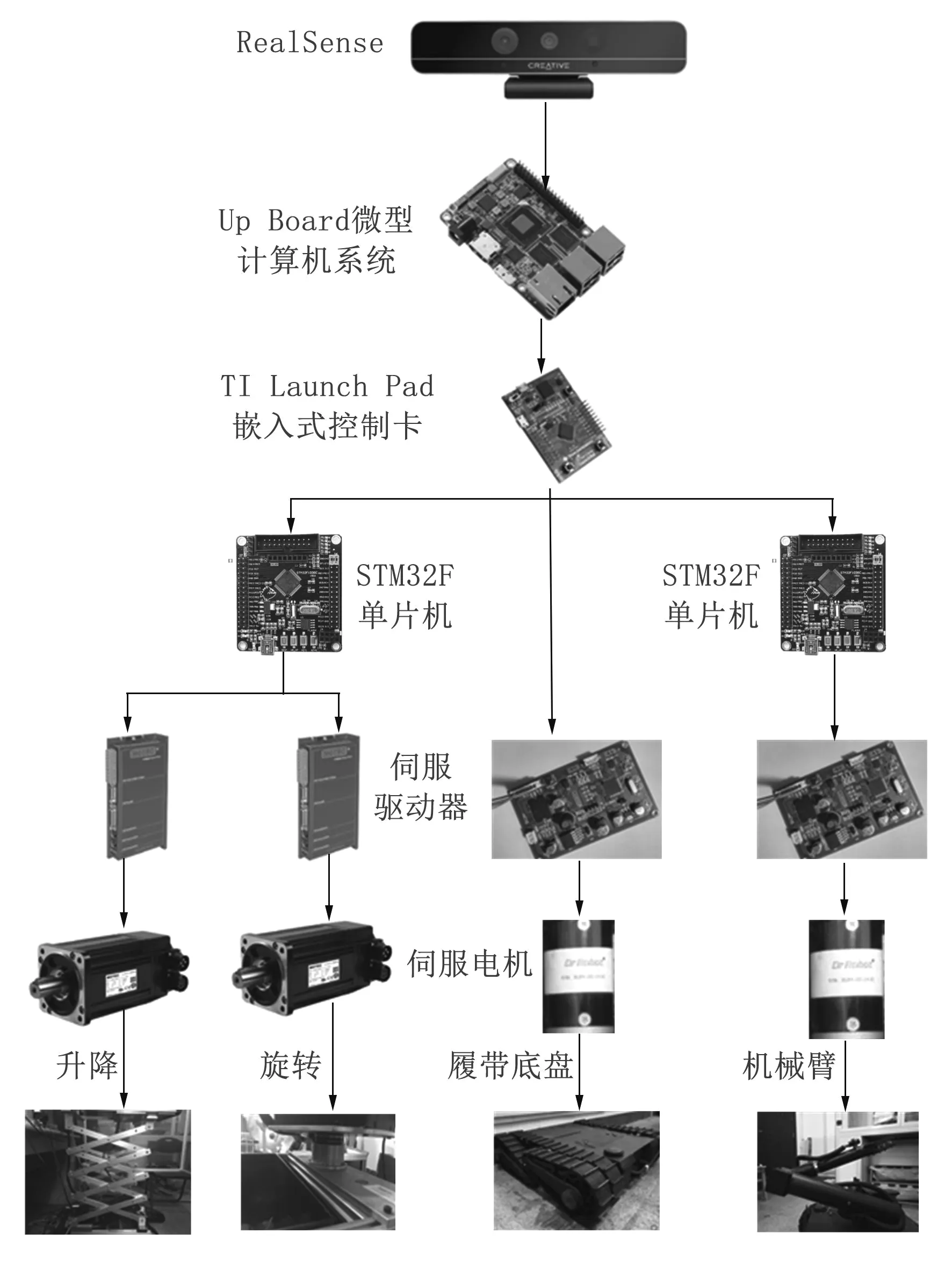

控制系统采用基于ARM Cortex-M4F的微控制器的低成本评估套件。系统通讯采用CAN总线通讯,实现主控制器与各传感器的互联[9-10]。原主控制器的控制对象包括底盘和机械臂控制,在二次开发中,根据实际需要添加子单元的控制,如图7所示。

图7 控制系统元器件分布图Fig.7 Distribution diagram of components of control system

机械臂的运动,是通过辅助单片机STM32F控制实现的,这种方式方便实现机械臂作为相对独立单元使用。

主控制器通过以太网模块以网线的方式将新加入的电机控制器(单片机)与主控制器之间进行通讯。由于STM不支持以太网通讯,因此在机械臂子系统中添加以太网转RS232通讯模块,用来实现主控制器与辅单元之间的通讯。主控制器对单片机发出控制指令,单片机发出脉冲,驱动伺服电机,多单元的协调通过主控制器实现对各单片机的分时、有效控制。

4 样机试验与分析

4.1 试验材料与方法

1)试验材料与设备:包括采摘机器人样机、数显角度尺、卷尺,游标卡尺(0.02mm)和激光笔等。

2)试验目的:通过对单个关节电机的控制,获得单关节的位置误差,分析其是否满足采摘要求。

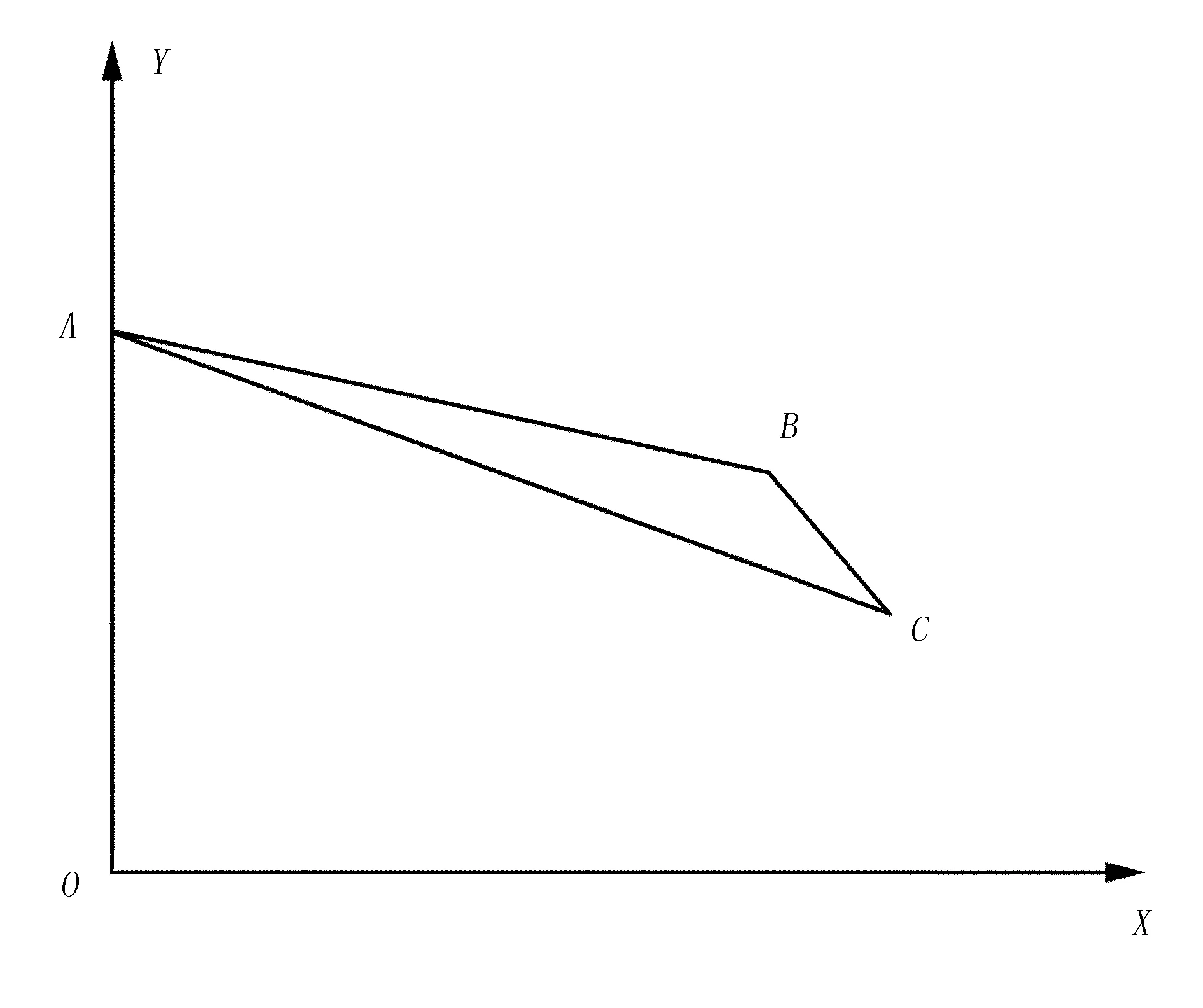

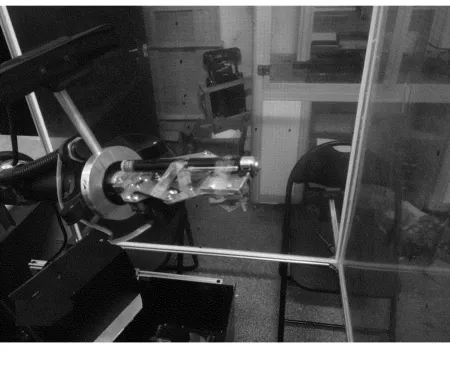

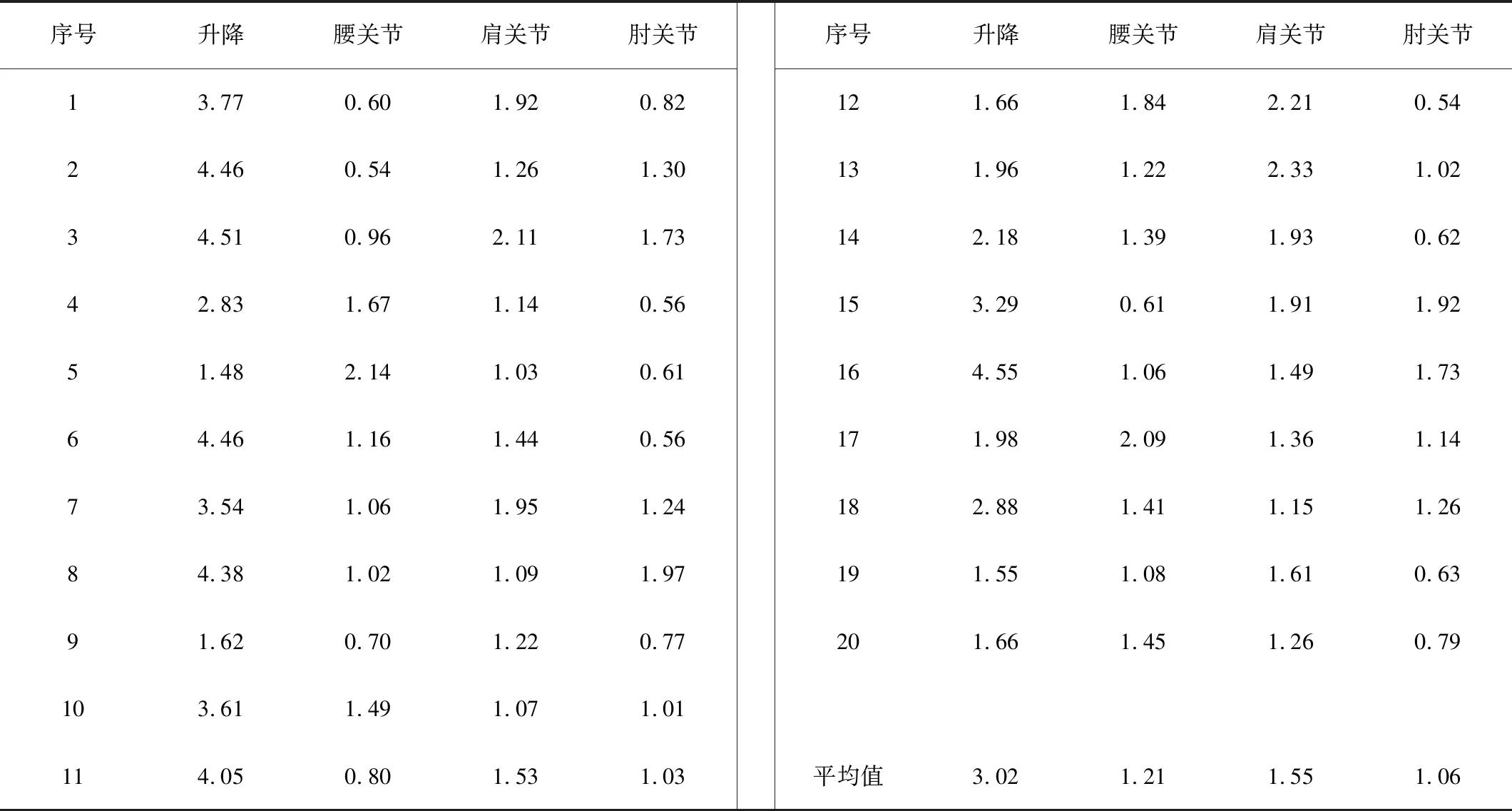

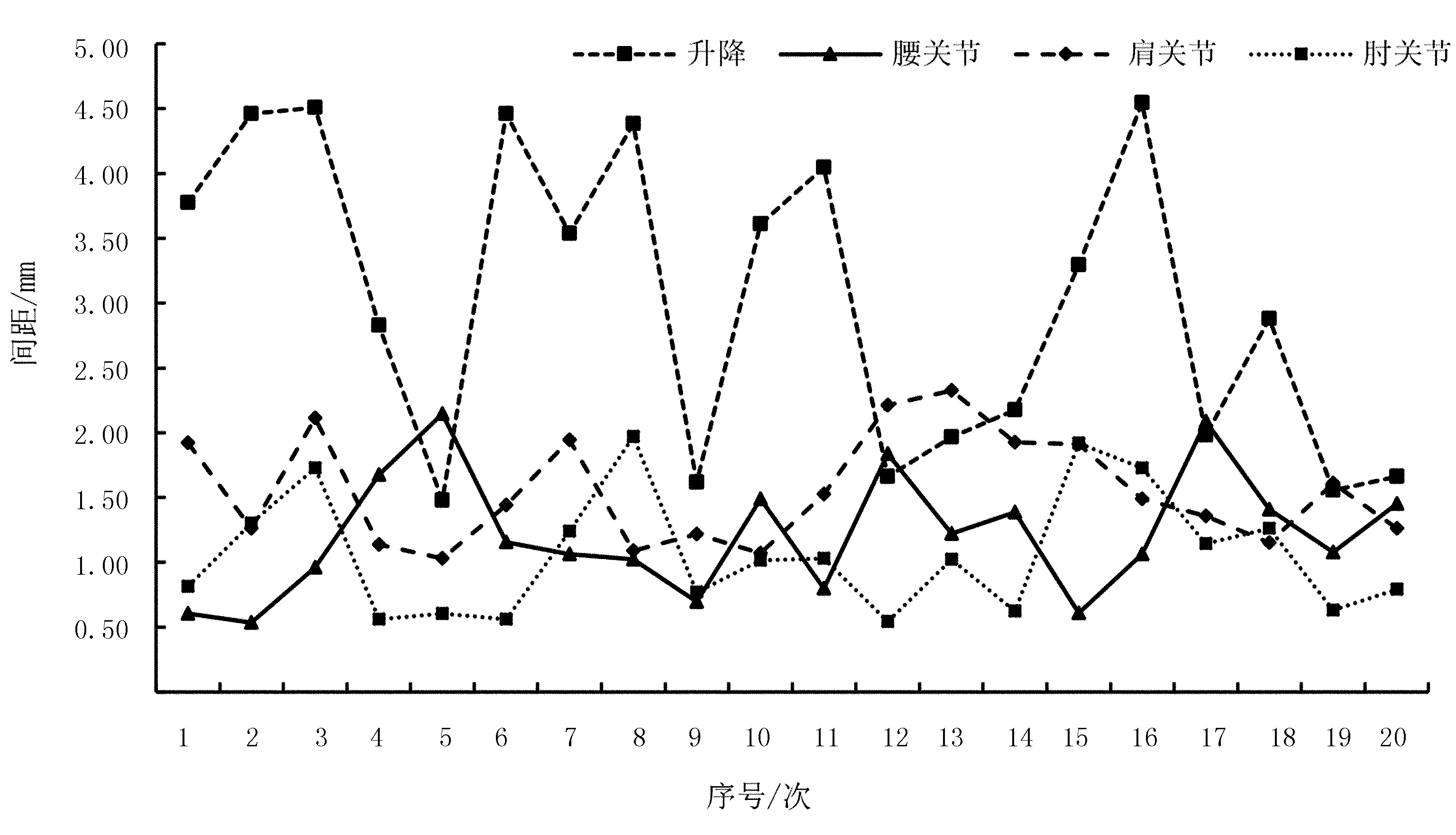

3)试验方法与步骤:将激光笔固定在机械臂关节末端,在XOY平面设置标记板,如图8所示。激光笔在XOY平面的投影点为A,分别控制各关节的电机,使升降机上升10mm,3个旋转关节旋转30°,记每个关节动作后对应的投影点为B,其理论投影点为C。AB与AC的距离可用卷尺和游标卡尺测出,其距离差值的绝对值近似表示B与C之间的误差值,即单关节的位置控制误差的大小,如图9所示。对上述步骤进行20次重复试验,记录每次单关节位置误差(见表1),得到各关节误差折线图如图10所示。

图8 位置控制误差测试方法Fig.8 Measurement method of position control error

图9 单关节位置控制试验Fig.9 Single joint position control test

表1 机器人单关节位置误差测量结果Table 1 Measurement results of robot single joint position error mm

图10 各关节位置误差大小Fig.10 Each joint position error size

4.2 试验结果与分析

根据测量统计的数据可知:采摘机器人的升降机构位置误差平均值为3.02mm,最大值为4.55mm;腰关节位置误差平均值为1.21mm,最大值为2.14mm;肩关节位置误差平均值为1.55mm,最大值为1.36mm;肘关节位置误差平均值为1.06mm,最大值为2.33mm;腕关节位置误差平均值为1.11mm,最大值为1.97mm。

造成上述误差的原因主要为零件加工精度误差和测量读数误差,而升降误差主要是由于剪叉材料的弹性变形,肩关节相对其他选择关节误差较大的原因是机械臂的关节间隙。总体来说,单关节的误差大小均在合理误差范围内,能满足采摘要求。

5 结论

1)根据林果采摘作业要求,进行参数化设计,开发了小型升降式采摘机器人,具有结构简单且能进入果树冠层合理采摘的优点。

2)通过选用丝杠传动的升降机构与旋转机构,以及采用抽取式果箱,满足一定工作空间的同时,简化了机械结构,实现了采摘机器人的小型化,并缩短了摘果放果的路程,使得采摘动作更加灵活,提高了采摘效率。

3)为验证采摘机器人单关节的位置误差是否满足采摘要求,进行了单关节位置控制误差检测,得出升降机构位置误差平均值为3.02mm,最大值为4.55mm;腰关节位置误差平均值为1.21mm,最大值为2.14mm;肩关节位置误差平均值为1.55mm,最大值为1.36mm;肘关节位置误差平均值为1.06mm,最大值为2.33mm;腕关节位置误差平均值为1.11mm,最大值为1.97mm。