谷子轴流脱粒与分离试验台的研制

2019-05-27张东明衣淑娟陶桂香

张东明,衣淑娟,陶桂香,毛 欣

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163000)

0 引言

现代人们不断追求科学健康的饮食习惯,对小米的需求量迅速增加,谷子种植面积开始呈上升趋势。目前,谷子生产水平落后于大宗作物,机械化水平较低,虽然北方、山西等地区使用脱粒机对谷子进行收获,但是现有的脱粒装置大多由其他种类脱粒机改造而成,存在脱粒间隙、滚筒转速、脱粒元件形式及凹板筛栅格尺寸参数对谷子果穗形态结构、各部之间连接力和籽粒粒径的不适应问题[1-4]。所以,要提高谷子等作物收获水平,研制与其配套的农机具,提高其生产机械化水平是必要的。

收获过程中所用的脱粒装置形式大体分为切流式脱分装置和轴流式脱分装置,试验台结构选用前段脱粒、后段旋转分离的轴流式脱分装置[5-7]。脱粒装置是收获过程的核心部分,但由于作物性状复杂,脱粒装置的脱粒分离性能是不可能稳定地适应全程作业,所以具有较先进的配置、更多的调整功能且方便调整的脱粒装置才能有更好的适应性,进而降低含杂率、断穗率、总损失率,还能降低滚筒工作功耗,节约能源[8-9]。谷子轴流脱分试验台针对目前谷子收获现状进行设计,鉴于试验台室内试验相比于田间试验在参数调控及数据采集方面拥有显著优势,研制了轴流脱粒与分离试验台,以实现多参数的试验研究,为传统机型的改造和新机型的研制提供依据。

1 总体设计

1.1 总体设计方案

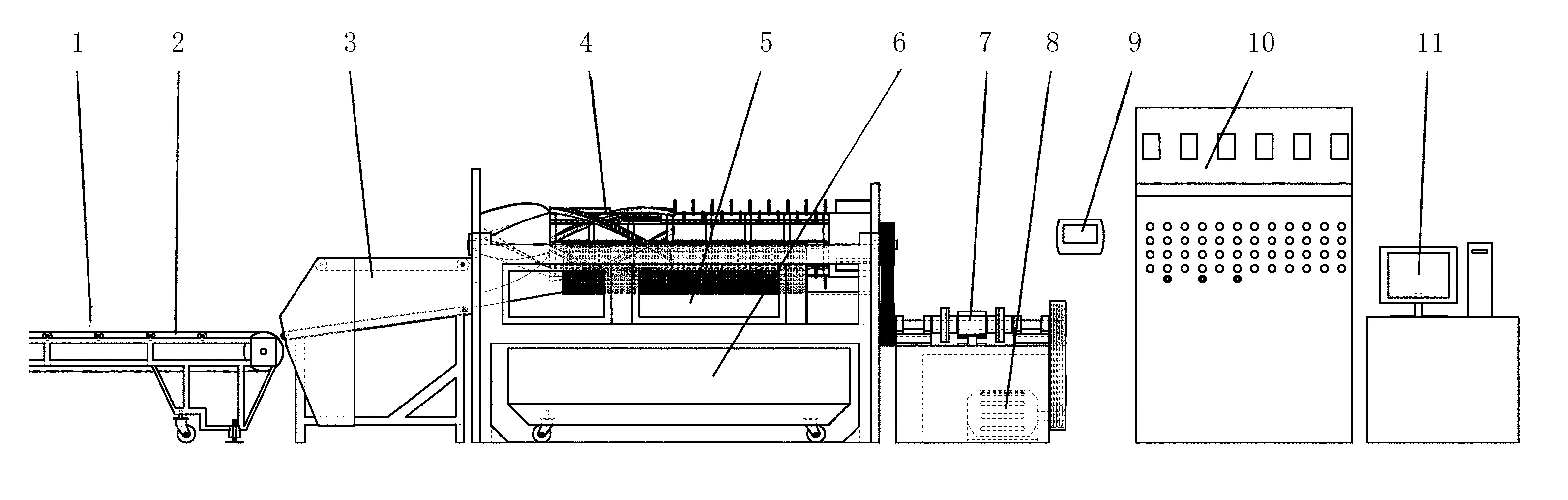

试验台工作部分采用轴流式脱分装置,在传统脱分装置功能基础上,配有工作及环境参数监测采集系统。试验台主要由传送皮带、喂入过桥、杆齿式轴流脱分滚筒、栅格凹板及数据采集系统等组成,如图1所示。

将谷子作物均匀放置在传送皮带上,通过调速输送带秤及DA-25型差动变压器式直线位移传感器采集喂入量信息后,作物经过桥进入脱分装置,再利用YB-2型应变式转矩转速传感器对滚筒转速、承受扭矩进行采集;采集的数据通过MCGS组态软件储存数据并生成实时曲线和历史数据曲线,软件还可通过“OPC”“ODBC”“DDE”“ActiveX”等方式与其他应用程序交换数据,以便试验数据的分析、处理。试验台配有电气控制柜,通过RS-485局域网实现对下位SIMENSMDV45及SIMENSMDV4型变频器的变频参数采集、启停控制和转速调节,利用其恒转矩的特性实现平滑改变电机转速;电磁离合器减少了频繁启动、停止对电机的损害,制动器可以使试验设备瞬时停车。

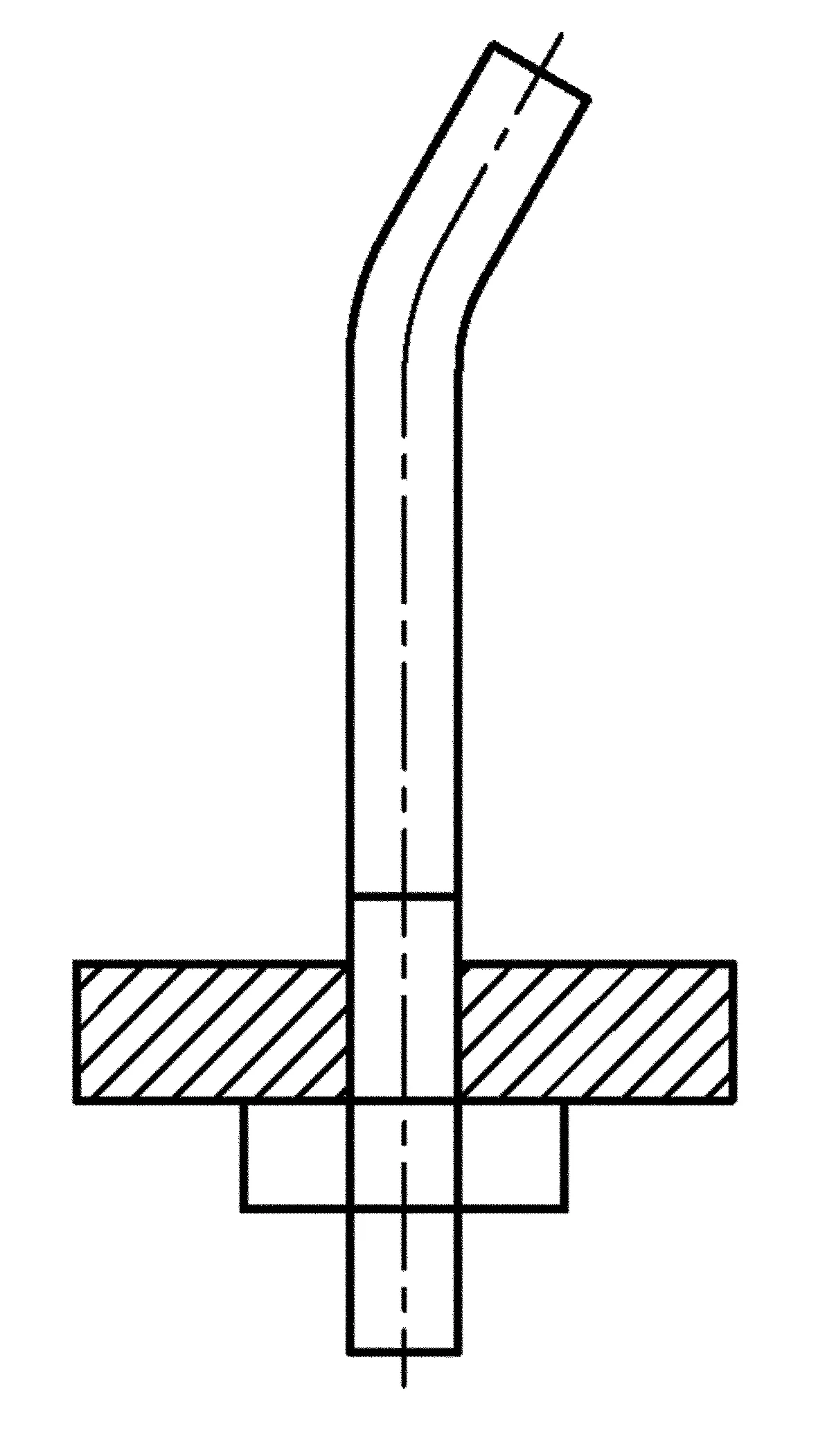

1.2 主要参数

整个试验台工作部分占地总长20m、宽1.2m、高1.8m,主要技术参数值如表1所示。

1.传送皮带 2.重量传感器 3.喂入过桥 4.杆齿式轴流滚筒 5.栅格凹板 6.接料车 7.速度、扭矩传感器 8.电机 9.温湿度传感器 10.电气控制柜 11.数据采集系统图1 谷子轴流脱粒试验台总体示意图Fig.1 Millet threshing test stand overall diagram

表1 主要技术参数Table 1 The main technical parameters

2 关键参数确定

试验台作业工作部件包括轴流脱粒与分离滚筒、栅格凹板、喂入过桥及输送台等。

2.1 轴流脱粒与分离滚筒

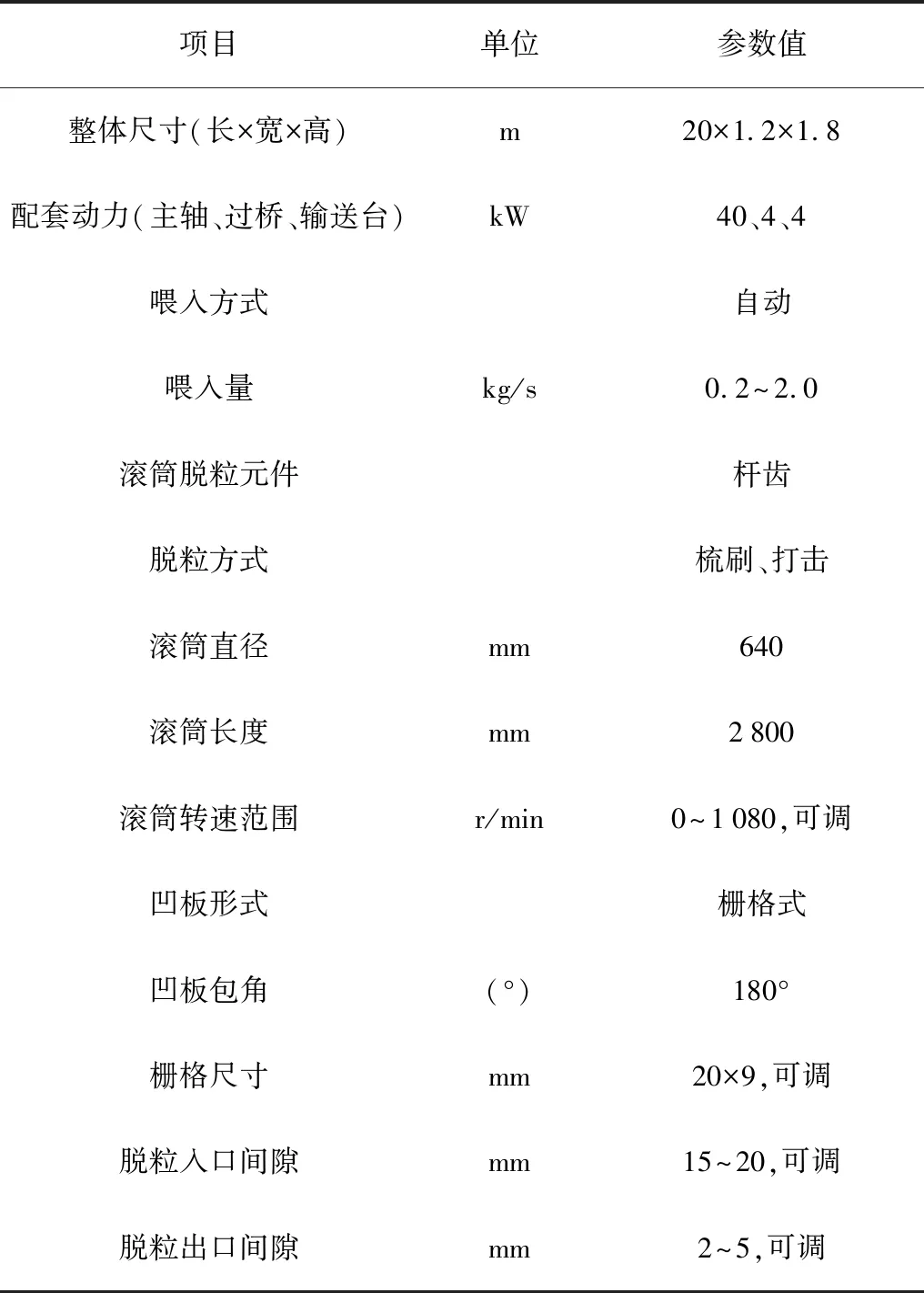

脱分装置采用轴流式脱粒滚筒,呈开式,由于脱分装置较长,采用了梳刷作物能力强的杆齿作为脱粒元件,螺旋排列,谷物在滚筒的前部分在杆齿作用下进行脱粒,紧接着在后面部分实现谷物籽粒与茎秆的分离。试验台采用轴向自动喂入,作物不易进入滚筒凹板间隙,为此配置了专用的螺旋叶轮,把作物导入脱粒装置,滚筒尾部设置了推出叶片,为防止废物由推出叶片通过排出口排出装置外时出现抛射、上扬情况对试验过程造成不便,推出叶片设计了一定的下压角度[10-14]。滚筒形式如图2所示。

1.螺旋叶轮 2.弯头杆齿 3.推出叶片图2 杆齿式轴流滚筒Fig.2 Rod-type axial roller

脱分装置工艺流程选用轴向喂入,由径向排出,轴流滚筒由锥台和直滚筒两部分组成。工作时,首先是螺旋叶轮的辅助喂入,物料在与前端锥台接触时部分脱粒开始,但籽粒并没有立刻与茎秆分离,待物料进入到直滚筒后随着继续被脱下的籽粒、颖壳、断穗等脱出物一起从凹板排出落入料车,长茎秆由排出口排出机体外。谷物在杆齿前部分进行脱粒作业,后面部分进行籽粒与茎秆的分离作业。由于采用的轴流式脱粒滚筒轴向喂入过程中滚筒前后均有配套的喂入、推出元件,对生产和装配工艺有较高的要求,在实现较大喂入量的同时可在装置内对作物进行脱粒和螺旋分离。

2.1.1 杆齿数。

脱粒滚筒上的圆柱杆齿数Z按脱粒设备的生产率计算,圆筒钉齿按一定间距均匀分布并固定在外侧的8根齿杆上,这些圆柱钉齿在齿杆上呈环形均匀分布。其计算公式为

其中,q为试验台喂入量(kg/s),q=2kg/s;β为喂入作物中籽粒所占比重,β=0.4;qb为每个钉齿的脱粒能力(kg/s),此处qb=0.025kg/s。经计算钉齿数Z≥80,为保证其平衡性能,钉齿数Z取88。

2.1.2 螺旋头数

螺旋头数K即螺旋线条数,螺旋头数越多,谷子送进速度也就越快,单位时间内的喂入量越大,滚筒脱粒能力越强。齿板数M和螺旋头数K的比值决定许多结果参数,一般为了保证产物质量,取M/K≥2,此处取2。

2.1.3 杆齿形状及排列方式

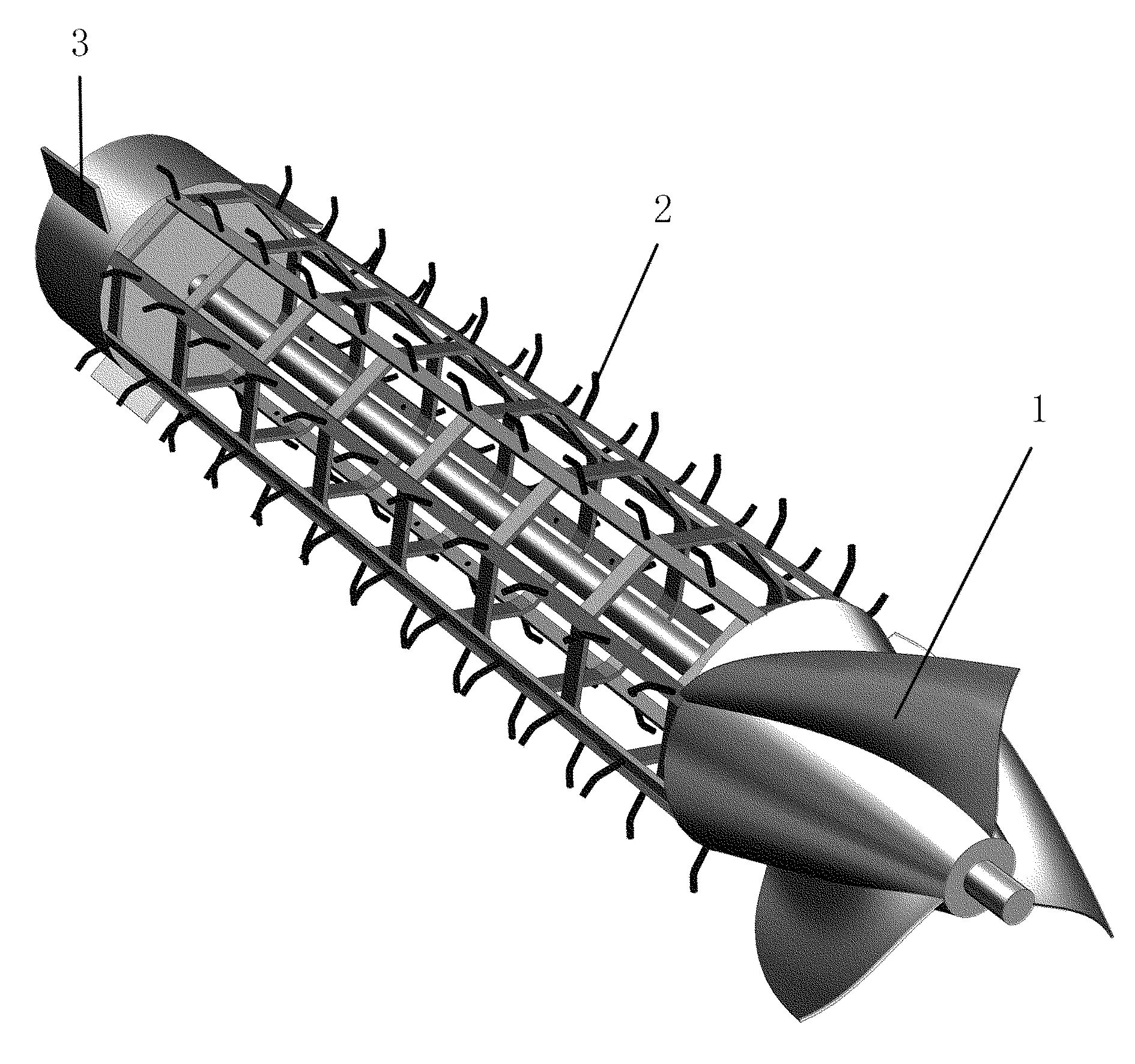

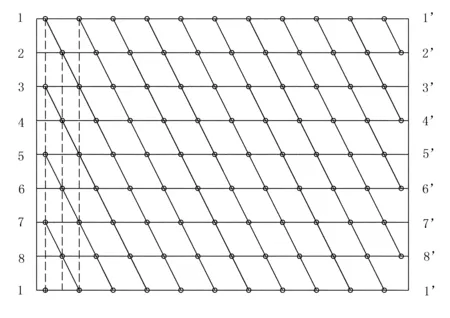

为防止缠草现象出现,影响脱粒质量,采用弯头杆齿,直径为φ12的杆齿上端部向后弯曲,如图3所示。脱粒齿在滚筒上为交错等距离均列式排列,在按照螺旋线均匀配置的齿组式排列,如图4所示。

图3 弯头杆齿Fig.3 Elbow pole tooth

图4中:1-1’,2-2’…,横线为齿板数M,横线之间间距为齿板间距s,s值为287.1mm;横向为轴流滚筒长度L;纵向长度πD是滚筒齿顶圆周长2 009.6mm;斜线为滚筒圆柱面上螺旋线,各齿板与斜线交点即为钉齿分布位置,相邻两齿迹间隔为齿迹距a值为350mm。

图4 杆齿排列图Fig.4 Pole teeth arrangement

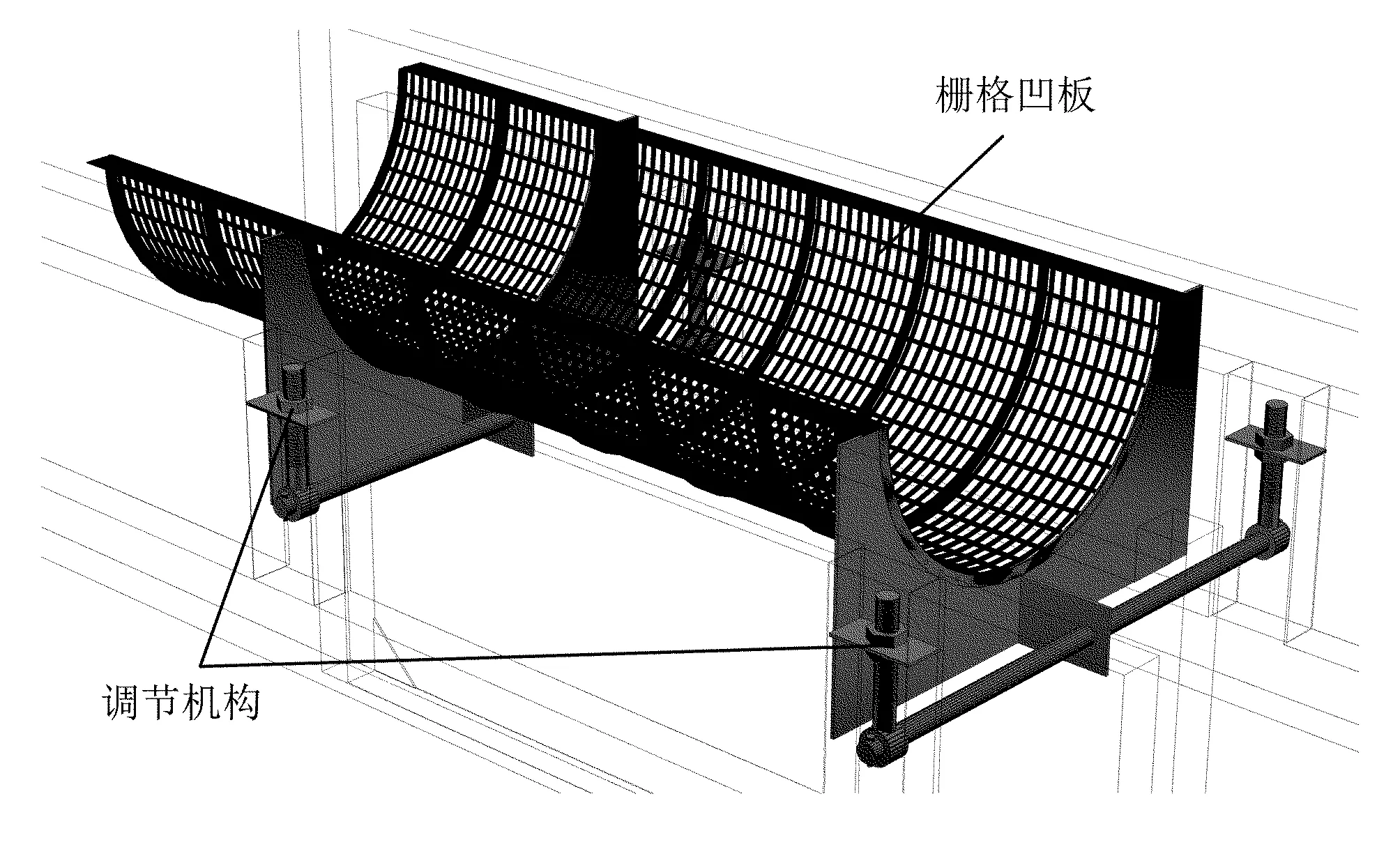

2.2 凹板

凹板是脱粒作业的主要部件,如图5所示。首先,凹板在脱粒装置中进行作业时必须与脱粒滚筒有一定的配合关系,使得作物在栅格凹板与脱粒滚筒之间的间隙里充分的搓擦,使籽粒、茎秆分离;其次,凹板上的栅格小孔尺寸是根据谷子的特性设计的,其孔径必须满足脱粒过程可以使脱下来的籽粒通过栅格掉入下方的接料车里,同时要尽量保证阻隔长茎秆等杂质落入料车,影响产物的杂质率[15-16];最后,凹板表面比较平滑,能与多种类型的脱粒滚筒进行配合,方便设备的调试。试验台通过更换凹板进行栅格尺寸的调节,脱粒间隙的调节是通过对凹板的位置调节实现的。机构通过螺旋结构,调整凹板位置高度,同时起到固定凹板位置的作用。本栅格凹板长度为1 950mm,包角为180°。

图5 栅格凹板Fig.5 Grid concave plate

谷子作物的生产率与装置中的栅格凹板直径有一定的关系,栅格凹板直径与作物产率成正比,但并不呈一次线性关系。凹板直径D1为

D1=D+2δ

式中D1—凹板直径(mm);

D—滚筒齿顶圆直径(mm);

δ—脱粒间隙(mm)。

把D=640mm、δ=5mm代入得D1=650mm。

2.3 喂入过桥

喂入过桥在试验过程作为传送皮带与主轴动力台的中间传递设备,在整个作物运送中起纽带作用,如图6所示。由于主轴动力台喂入口所在水平方向与传送皮带传输方向不在同一水平线上,所以在传输环节使用了喂入过桥进行有效传输。

图6 喂入过桥装配Fig.6 Feeding bridge assembly

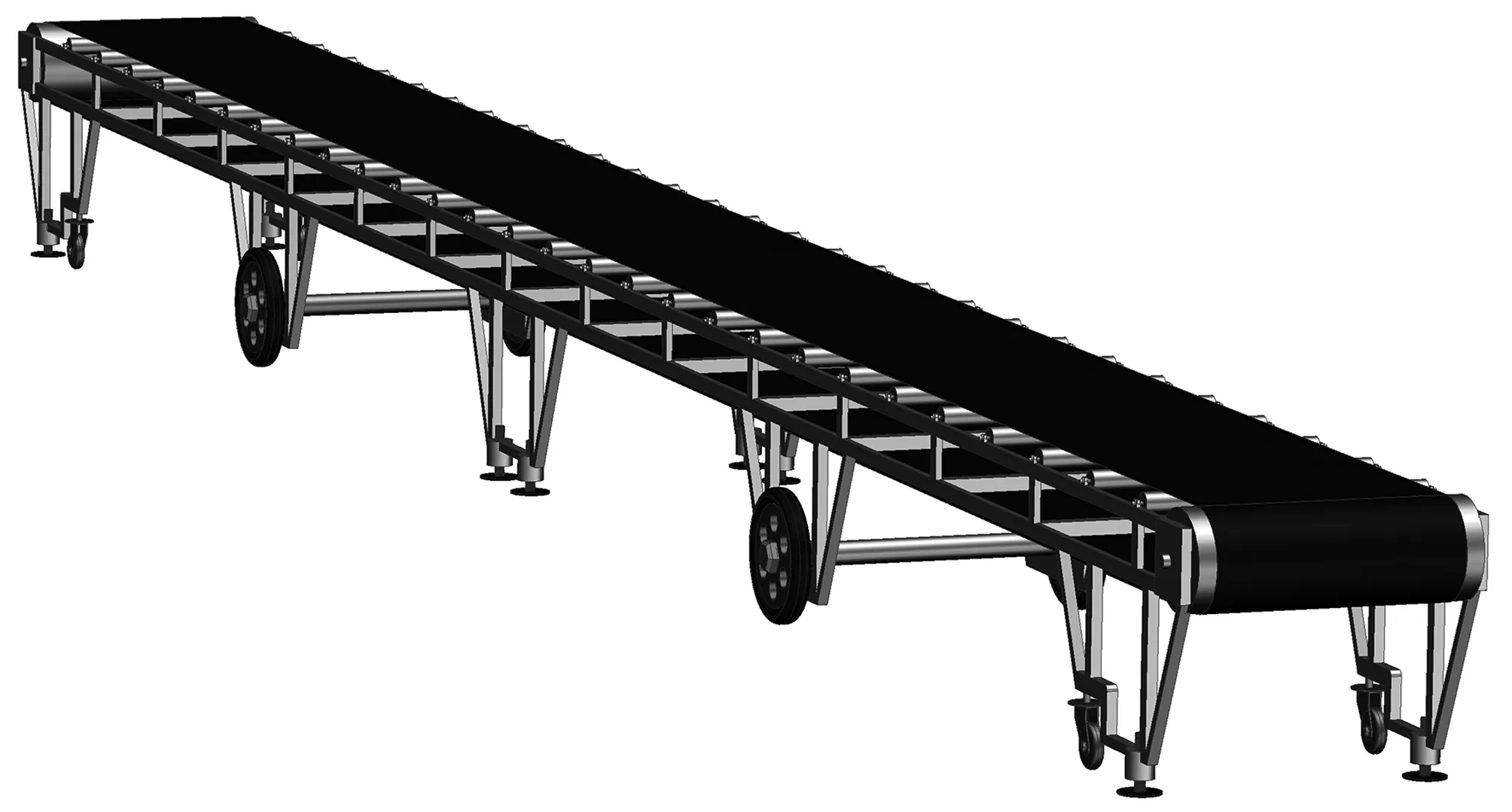

2.4 输送台

输送台总长度约为15m,设计了30m长的输送平带,在平带靠近喂入过桥的部分装有调速传送带秤,试验准备阶段,先将谷子作物均匀地铺在传送皮带上,在一定速度下,经过称重传感器、速度传感器进入喂入过桥,采集有效喂入量数据。

2.4.1 调速传送带秤

调速传送带秤用于测试喂入量,主体由称重传感器、速度传感器、称量控制器及秤体组成。调速秤为3组单杠杆称量托辊,侧汇力式结构,安置在输送平带靠近喂入口侧,如图7所示。选用拉伸式结构的电阻应变式称重传感器,测量范围0~150kg,综合准确度优于0.03%,灵敏度为2.0×10-3,重复性为0.015%F.S,非线性为0.02%F.S。

3 控制系统及数据采集系统

3.1 电气控制柜控制部分

控制柜控制电源及试验设备各个部分的参数,利用免测速矢量型SIMENSMDV45变频器的恒转矩特性平滑改变电机转速,包括输送带速度、喂入过桥传送速度及脱分滚筒的转速,通过调节各部速度参数来调节喂入量、喂入速度及主轴转速等主要试验参数[17-18]。电气控制柜实物图如图8所示。

图7 传送皮带装配Fig.7 Conveyor assembly

图8 电气控制柜实物图Fig.8 Electrical control cabinet physical map

控制柜对各部分可以实现快速启动和停止,方便参数的调整,且每个部分都装有电磁离合器。试验开始时,首先打开总电源,可提前设定好转速信息,然后打开动力台电源,确认电机开始工作后,按下离合器开关,离合器啮合,主轴转动;再按照上述步骤依次打开过桥电源、过桥离合器和输送台电源、输送台离合器即可开始作业。

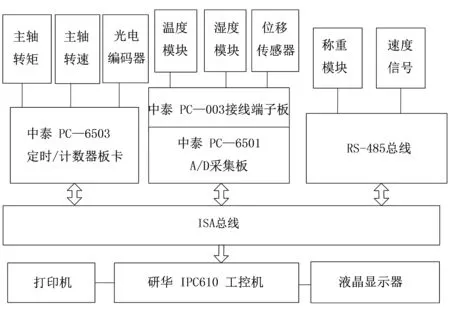

3.2 总体采集控制过程

通过定时/计数器板分别完成对于主轴转矩、主轴转速及光电编码器的数据采集,A /D采集板通过接线端子板完成对于温度传感器、湿度传感器及位移传感器的数据采集。本设计采用的是ISA总线通信模式,通过工控机控制整个系统,把数据传输到显示器上显示[19]。计算机控制图如图9所示。

图9 计算机控制结构图Fig.9 Computer control structure diagram

3.3 数据采集及参数计算

3.3.1 脱粒滚筒线速度计算

经过转矩传感器输出的转速频率量换算,得出脱粒滚筒线速度,计算公式为

式中n1—脱粒滚筒转速;

R—滚筒半径(mm),本系统中选R=320。

3.3.2 电机轴输出功率

电机轴输出功率可以通过转矩传感器输出的转矩值和转速信号值,再经过系统的计算后得出具体数值,计算公式为

式中M—转矩;

Z—传动效率,本系统中Z=0.91。

3.3.3 喂入速度

喂入速度的计算公式为

式中n2—被动辊转速;

L1—被动辊每转1周输送带的位移(mm),本系统取L1=1.004 595。

3.4 数据采集系统界面

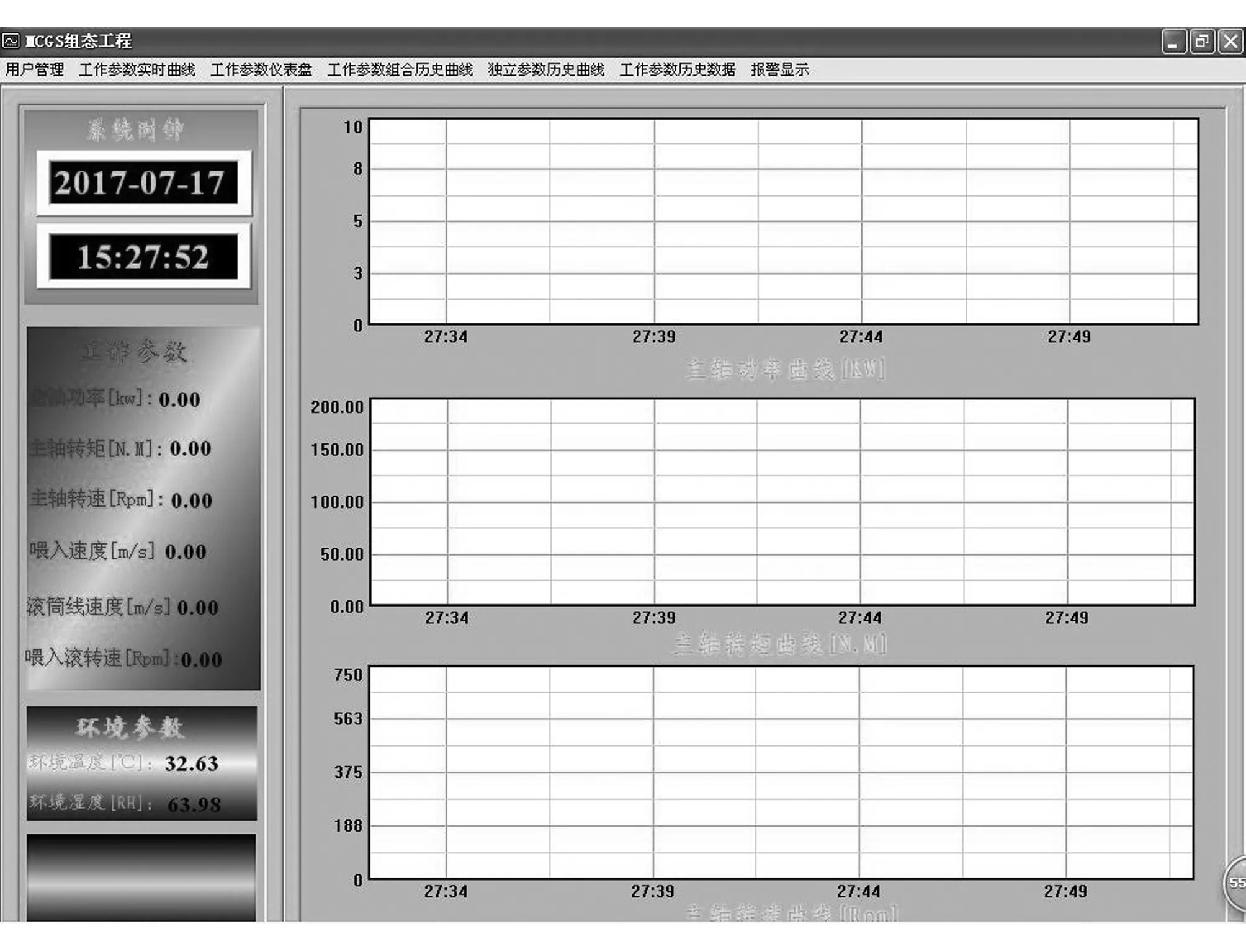

数据采集系统利用MCGS组态软件平台,可以实现工作参数实时曲线、工作参数仪表盘、工作参数组合历史曲线、独立参数历史曲线及报警显示功能,也能对影响试验台工作稳定性能的因素进行分析。

采集系统主界面包括系统时钟、工作参数和环境参数。其中,时钟显示日期时间,工作参数和环境参数提供实时的数字显示,实时的主轴功率、转矩、转速曲线等显示在主界面右侧的坐标系中,如图10所示。

图10 数据采集系统界面Fig.10 Data acquisition system interface

3.5 模拟采集试验

完成设备和系统调试,对设备进行空运转模拟试验,设备各部分运转正常,滚筒、过桥、皮带转速调节平稳,采集系统各模块功能正常,各项工作、环境参数实时显示在系统界面上。其中,脱粒滚筒的功率、转矩和转速形成曲线反映在系统中,当通过控制柜对转速进行实时调节时,数据采集正确、完整,曲线变化正确。模拟试验表明:该试验台具有在设备运行中实时采集数据、绘制曲线并形成报表的功能,可为后续数据分析提供依据。

4 结论

1)研制了具有数据采集功能的杆齿式轴流脱粒分离试验台,可对谷子进行脱粒、分离作业。试验台可调节的参数包括喂入量、滚筒转速和脱粒间隙等,亦可更换滚筒、凹板改变滚筒形式及栅格尺寸,实现多参数的试验研究。

2)工业控制计算机系统、各部传感器、电子硬件设备,以及在MCGS组态软件平台上开发的数据采集与开关量控制软件构成数据采集系统可将数据储存到数据库,以报表形式显示实时数据和历史数据,并生成数据变化曲线。