基于灌於土滑移特性吊杯式移栽机传动配比分析

2019-05-27李旭英张永志郭文斌宗哲英

金 旭,李旭英,李 祥,张永志,郭文斌,宗哲英

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

河套地区土壤结构多为黄河水常年灌溉形成的灌於土,农业上多采取旱地覆膜移栽的方法来保温、保墒[1-2],已有超过60%以上的蔬菜品种采用育苗移栽的种植方式[3]。移栽工作属于劳动密集型的生产方式,手工移栽浪费人力,增加生产成本,不利于生产规模的扩大,降低了农产品的经济效益,减少了农民的收入,并且移栽时难以保证较高的移栽速度和移栽质量[4]。移栽机的引进促进了农业向集约型经济发展的步伐,在提高了生产率的同时,也降低了成本。

吊杯式移栽机是集覆膜、打穴、移栽、覆土于一体的移栽机械,在移栽钵苗时,直接由吊杯打穴,吊杯杯嘴张开,钵苗落入穴中,然后覆土轮覆土[5-7]。由于整个移栽过程中不需要开沟器开沟,这使得吊杯型移栽机可以进行膜上移栽。使用吊杯式移栽机可以避免加重破坏表层土壤,减轻地表土壤风蚀状况,有效减少了土壤水分和有机物质的损失[8-9]。

因吊杯式移栽机在膜上移栽时受到其土壤特性的影响,会导致运动特征参数变化较大,从而导致膜口尺寸及株距等变化较大。针对移栽机作业土壤特性不同,导致实际栽植株距大于理论栽植效果的问题,根据吊杯式移栽机的栽植原理,测试移栽机在河套地区灌於土壤特性下的实际栽植效果,计算出灌於土壤的土壤滑移率;并通过调整链轮齿数配比的方法,使运动特征参数λ>1,减少滑移对栽植效果的影响,以达到提高吊杯式移栽机栽植在河套地区的栽植效果的目的[10]。

1 整机结构及试验分析

1.1 移栽机传动结构

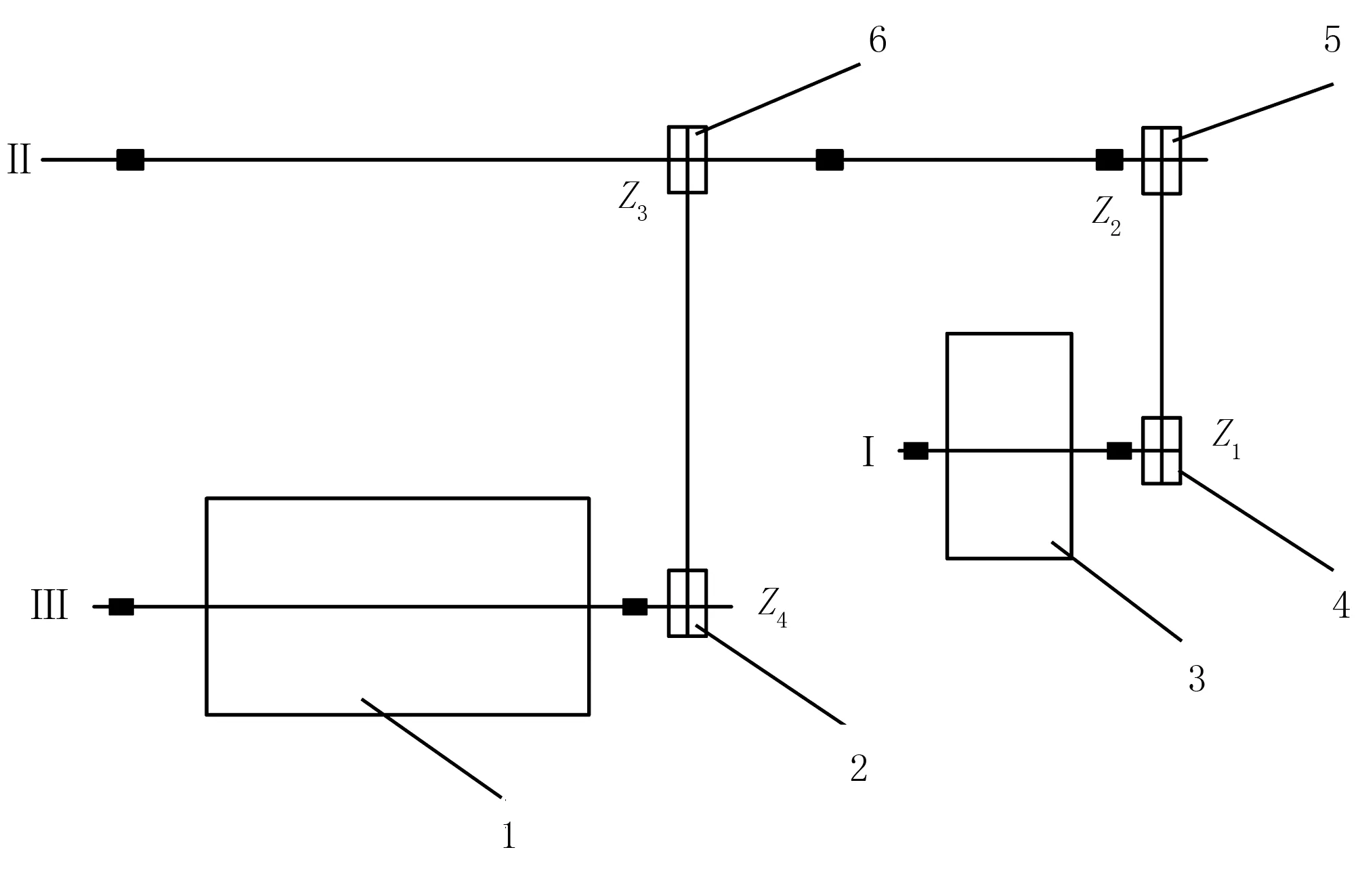

移栽机传动机构简图如图1所示。

1.移栽盘 2.链轮Z4 3.右地轮 4.链轮Z1 5.链轮Z2 6.链轮Z3图1 移栽机传动机构示意图Fig.1 The drive sketch of transplanter

其中,右地轮与链轮Z1同在轴I上,链轮Z2同链轮Z3同在轴Ⅱ上,链轮Z4和移栽装置同在轴III上。当移栽机进行移栽作业时,移栽机的右地轮直接带动链轮Z1转动,链轮Z1通过链条带动链轮Z2;然后链轮Z3通过链条带动链轮Z4,通过这样的一个传动方式,把动力由地轮传递给移栽装置,从而实现移栽。试验链轮的齿数分别为Z1=15齿,Z2=18齿,Z3=19齿,Z4=15齿,在工作时可通过更换链轮Z2来达到调节传动比的目的。

1.2 滑移率的测定

移栽机在进行移栽作业时,通过地轮带动移栽装置转动。由于移栽机地轮为充气轮胎,其滚动半径比实际半径小,且与土壤接触时会发生一定的变形,所以移栽机地轮在工作时,会产生一定的滑移。

滑移率是指移栽机在移栽作业时地轮转动几圈后,地轮滑动部分的距离占移栽机实际行走距离的百分比。由于地轮在转过几圈后实际所走的距离比理论转过的周长距离要长,所以移栽机的滑移率ε可表示为

(1)

式中s理论—移栽机地轮理论行走的距离(m);

s实际—移栽机地轮实际行走的距离(m)。

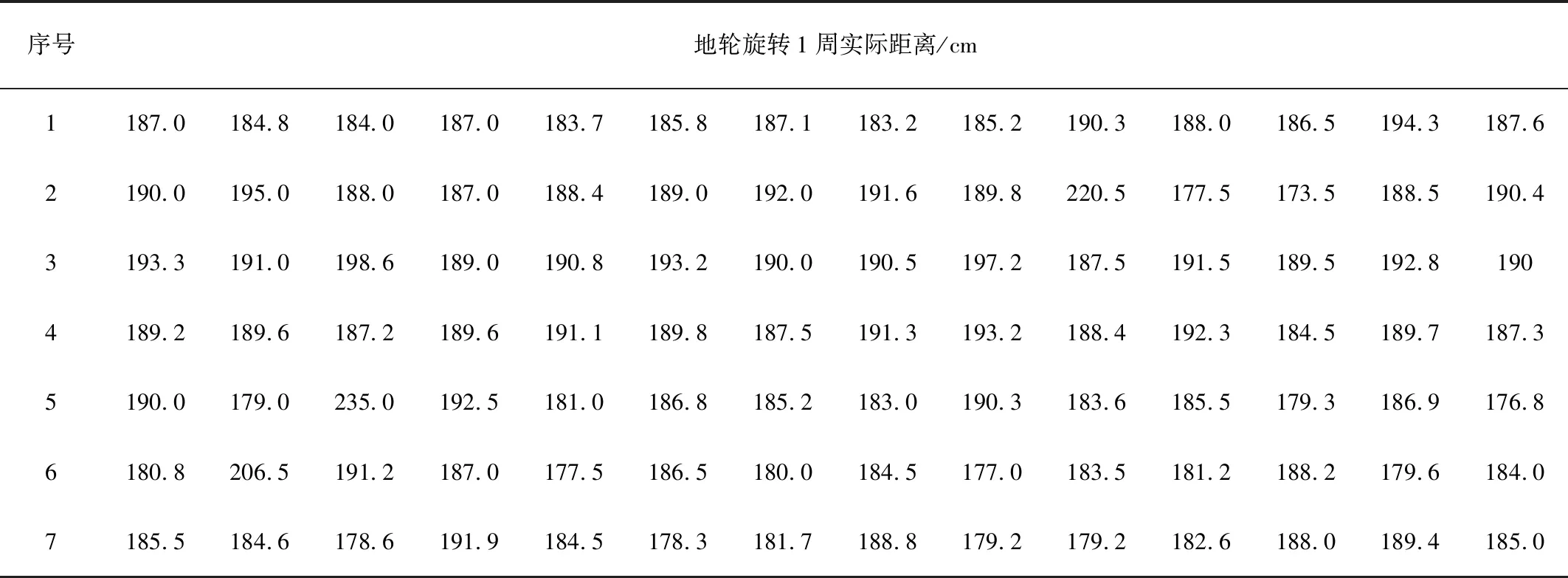

2017年5月,在巴彦淖尔市杭锦后旗进行试验,选用泰山牌33kW四轮驱动拖拉机,试验采用在地轮的一点上做特殊标记,在垂直方向的灌於土上插一面旗帜的方法。在移栽机完全运行时,标记位置每次与地面接触时都在相应的垂直地面位置插一面旗帜作为记号,每组秧苗栽植完成后通过卷尺测量两个旗帜之间的距离,两旗帜之间的距离就是移栽机在工作过程中实际行走的距离,实际数据如表1所示。

表1 地轮旋转1周行走距离Table 1 The tire rotates about the walking distance

若在没有滑移率的情况下,两旗帜之间的距离应与地轮的周长相同。试验使用移栽机地轮为6.00-12型地轮,理论旋转直径为57.4cm,考虑到移栽机自身质量,其实际旋转直径为54.7cm,则旋转周长为171.4cm。通过观察数据,可以看出相邻两旗帜之间的距离范围在180~190cm之间,较实际周长值明显偏大,偏大部分即为滑移产生的距离。

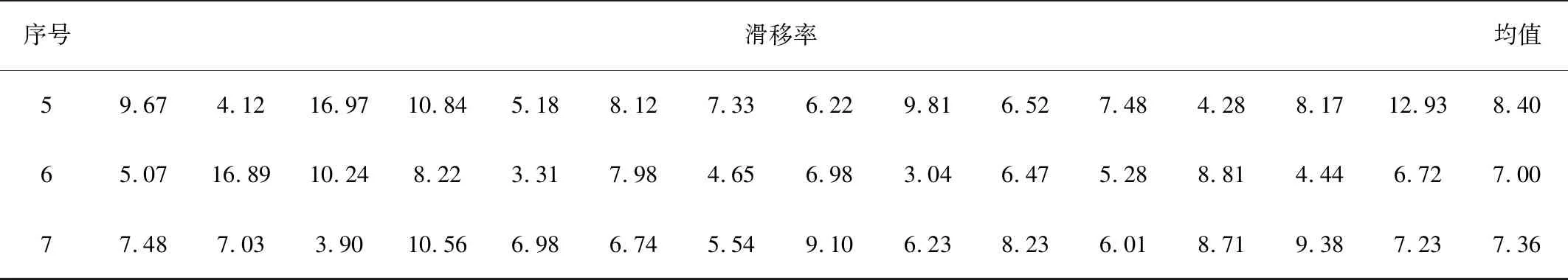

通过式(1)计算,可以得出地轮每行走1周时的滑移率数据,如表2所示。

表2 地轮行走1周滑移率值Table 2 The slip rate of the tire during one week of walking %

续表2

通过表2可以看出:滑移率值范围在3.31%~16.97%之间,将7组数据的滑移率均值做算术平均值为8.48%。在以四驱的拖拉机牵引的情况下,灌於土对移栽机产生的滑移仍有较大影响,若在普通两驱拖拉机牵引的条件下产生的影响会更大。

1.3 滑移对运动特性参数λ的影响

封俊教授等人通过对移栽机栽植机理的研究,提出了保证移栽机的正常工作的必要前提条件为运动特征参数λ>1[11]。特征参数λ为移栽机吊杯的速度与移栽机的前进速度的比值,即为

(2)

式中v吊—吊杯相对移栽机的线速度(m/s);

v机—移栽机相对地面的前进速度(m/s)。

将式(1)进行变换,得到理想条件(不考虑滑移情况)下移栽机的运动特征参数与吊杯旋转半径、传动比和地轮半径间的关系,即

(3)

式中R吊—吊杯旋转半径(mm);

r地—移栽机地轮的半径(mm);

i13—地轮轴Ⅰ到移栽装置轴Ⅲ的传动比。

当考虑滑移率时,通过将式(1)和式(3)进行变换可以得到滑移率与吊杯旋转半径、传动比、地轮半径与运动特征参数间的关系为

(4)

由式(4)可以看出:运动特征参数和滑移率存在反比关系,移栽机正常作业时,要求运动特征参数λ>1;随着滑移率的增大,λ值在逐渐减小,当其值小于1时,秧苗的直立度、株距及膜口尺寸等都会受到影响。

1.4 滑移率与栽植株距的关系

在不考虑移栽机栽植过程中产生滑移的情况下,当移栽机控制盘转动X周时,地轮转动的次数为X·i13周,地轮行走的距离为X·i13+1株,此时秧苗的栽植株距式为

(5)

式中N—吊杯的数量。

在考虑移栽时滑移率ε的情况下,由滑移率计算式(1)可得

(6)

在移栽机控制盘转过X周时,移栽机栽植株距的计算公式为

(7)

从式(6)中可以看出:株距的值不仅与吊杯的数量及地轮的半径有关,与传动机构的配比及滑移率的大小也有很大的关系。目前,移栽机使用的地轮基本采用6.00-12型轮胎,则工作过程中移栽机的地轮半径是固定的,对于栽植株距进行较大范围的改变可以通过更换吊杯的数量来实现,而对于滑移产生的株距变化则需通过对传动系统中链轮Z2的齿数调节来实现微调。

2 传动系统配比的调节

2.1 原传动系统参数计算

在河套地区进行移栽机进行试验,土壤为灌於土。计算基于灌於土的滑移率,根据式(5)、式(7)分别计算出在滑移率最小值、最大值和均值时悬挂不同吊杯个数时的株距,如表3所示。

表3 悬挂不同吊杯数时的株距Table 3 Plant spacing when hanging different number of hanging cups cm

在原有的传动系统参数基础上,通过式(3)计算移栽机滑移率为均值8.48%和最大值16.97%时,运动特征参数λ为0.722与0.824,不满足运动特征参数λ>1的要求。因此,需要对原传动系统的链轮参数进行优化。

2.2 传动系统参数优化

试验栽植过程中使用的为番茄秧苗,查阅文献,番茄的栽植农艺要求为株距在40cm范围左右[12]。试验使用的移栽机传动系统参数虽在栽植农艺上符合要求,但不满足运动特征参数λ>1的要求,在栽植过程中会导致秧苗的直立度降低及膜口尺寸过大,不利于秧苗生长。因此,需在保证运动特征参数λ>1及栽植农艺的要求下,优化移栽机原有传动系统中的各链轮齿数。

在改变传动系统中链轮齿数时,链轮若齿数过少,则增加运动的不均匀性和动载荷,链条与链轮啮合时,链节间的相对转角增大,链传动的圆周力增大,加快了链条和链轮的磨损。因此,小链轮的齿数不应过少,一般最小齿数Z≥17;链轮的齿数也不能过大,在传动比一定时,链轮齿数的增加不仅增大了传动的整体尺寸,而且容易发生跳链和脱链,从而减少了链条的使用寿命[13]。将最小链轮Z4的齿数调整为17齿,Z3的齿数增加到23齿,此时Z3与Z4的传动比与原来接近,未改变传动的整体尺寸,根据以往试验可知运动特征参数λ的范围在1.038~1.294之间栽植效果最优[14],利用式(4)可知链轮Z1和Z2的齿数传动比范围。

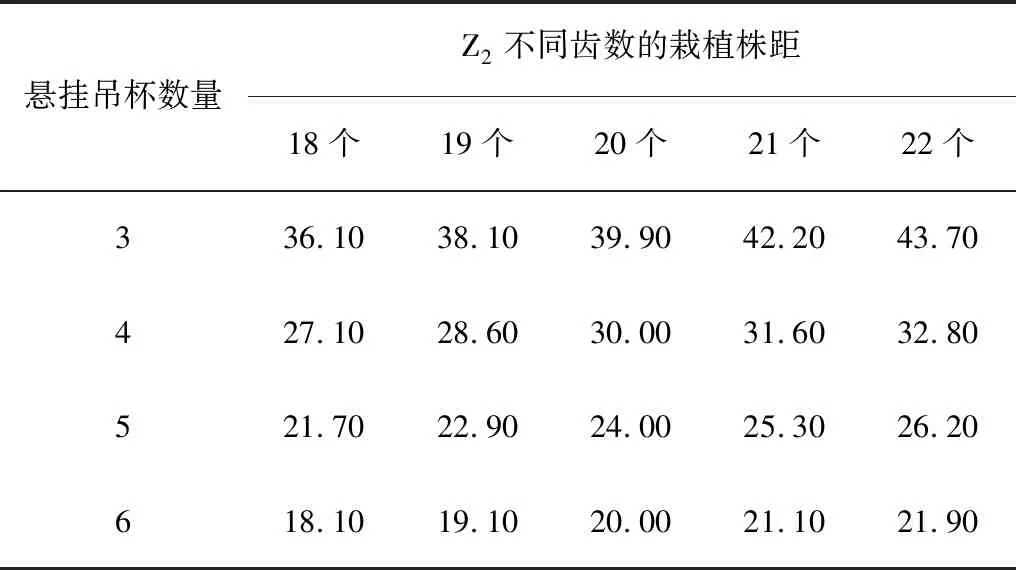

优化后的传动系统中以链轮Z1的齿数23齿,链轮Z2的齿数20齿作为基础,滑移率为8.48%时,相关参数如表4所示。

表4 优化后的栽植株距Table 4 Optimized plant spacing cm

在滑移率为8.48%时运动特征参数λ=1.17,满足移栽机栽植的基本要求,对于株距的微调也有了更大的范围。优化后的链轮参数配比有效减少了灌於土壤特性对移栽产生的影响,使秧苗直立度提高,减少了膜口尺寸,提高了成活率,且优化了栽植株距,满足番茄秧苗的栽植农艺。

在移栽过程中针对不同种类秧苗的栽植农艺可以通过更换吊杯的数量进行较大株距的调节,对于相同种类的秧苗在不同土壤条件下造成的株距上差异可以通过改变链轮Z2的齿数来抵销,使移栽机的适用范围更加广泛。

3 结论

1)通过理论分析指出了在移栽机结构参数一定的条件下,滑移率和传动比是影响吊杯的运动特征参数的主要因素,提出了通过增大移栽机的传动比的方式来抵消滑移率对运动特征参数的影响。

2)对传动系统的链轮齿数进行优化,满足运动特征参数λ>1,且使其调整范围较宽。针对河套地区灌於土壤,移栽机进行田间作业时,以链轮Z2齿数20为基数,根据农艺要求选择吊杯数,然后调节链轮Z2齿数满足株距等性能要求,可以达到更好的栽植效果。