莺歌海盆地高温高压气井完井管柱设计

2019-05-24黄亮徐靖魏安超张超韩成

黄亮 徐靖 魏安超 张超 韩成

(中海石油(中国)有限公司湛江分公司, 广东 湛江 524057)

南海某气田位于莺歌海盆地,水深63 m,储层平均埋深约3 000 m,地层压力系数为1.90~1.93,目的层温度接近141 ℃,CO2含量为12%~50%,气藏属于高温、高压、高含CO2气藏。在高温高压气井生产作业过程中,完井管柱和井下工具所处压力、温度环境变化范围大,管柱往往会产生较大的弯曲应力,且井下腐蚀环境恶劣,加大了井下管柱失效的风险。开展此类井的完井管柱设计,保证完井管柱长期的可靠性和安全性,是海上高温高压气田安全生产的重要保障。我们针对该气田定向井和水平井的完井管柱结构,通过对油管材质及尺寸、管柱强度校核、射孔管柱安全控制方面的优化,完成了适用于海上高温高压气田开发的完井管柱设计。

1 莺歌海盆地高温高压气井完井管柱设计

考虑气田储层特性和海上作业环境的安全性,在莺歌海盆地高温高压气井完井管柱设计中应遵循以下原则[1-2]。

(1) 完井管柱。应选用简单可靠的完井管柱。如,井下工具选用已通过实践应用、成熟可靠、经得起实践检验的耐用产品;连接扣型选用密封性能良好及金属对金属密封的特殊螺纹;尽可能减少使用橡胶密封件,特别是滑动橡胶密封件,例如伸缩节等。

(2) 工具材质。针对产层流体中富含CO2腐蚀气体的特点,工具材质应优选经济、有效的防腐材质。

(3) 油管直径。油管直径应满足配产要求;同时,气井的井口压力还应满足地面输气的最低压力、后期携液能力、冲蚀能力的要求。

(4) 射孔管柱。根据射孔完井作业的特点,应考虑射孔管柱振动对油管强度、封隔器的影响,使其在可控范围之内。

根据上述原则,对莺歌海盆地高温高压定向井、水平井完井管柱进行了优化设计。

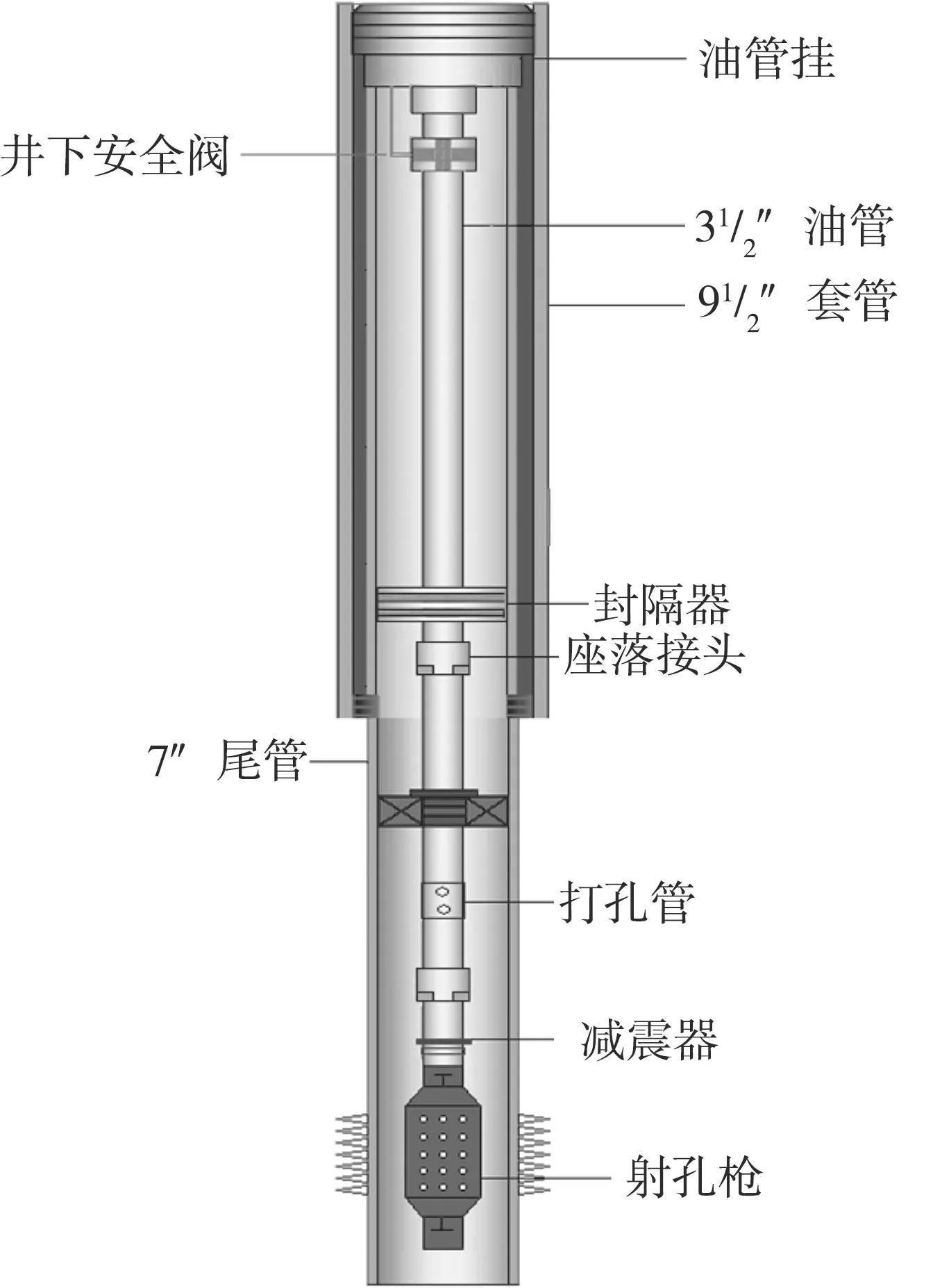

1.1 定向井的完井管柱结构

在定向井套管射孔完井作业中,该完井管柱采用的是双层封隔器管柱结构。采用这种结构的目的:一是增强环空可靠性,降低环空带压风险;二是使下部悬挂封隔器承受射孔瞬间产生的冲击震动和压力激动,保护上部生产封隔器的完整性,降低环空带压风险。图1所示为莺歌海盆地某气田定向井完井管柱结构示意图。其上部生产管柱结构为“油管挂+油管+井下安全阀+油管+永久式可回收封隔器+油管+插入密封”,下部生产管柱结构为“永久式可回收封隔器+油管+射孔枪”。

通过管柱实现施工,先将钻杆送入带封隔器的射孔枪,挂在尾管中,再下入上部油管,并插入到下部封隔器的回接筒内;然后,坐封上部封隔器,安装井口采气树,加压点火,清喷投产。

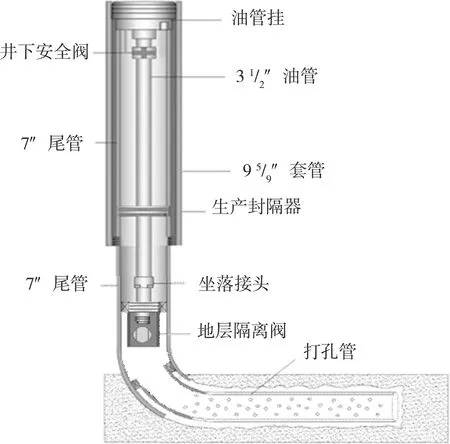

1.2 水平井的完井管柱结构

对于水平井,采用裸眼完井,下入打孔管支撑井壁。采用中部隔离管柱结构,除了能够增强环空可靠性外,还能够实现对高压裸眼储层的隔离,以便替入低比重的环空保护液,从而达到保护生产套管的目的。图2所示为莺歌海盆地某气田水平井完井管柱结构示意图。其上部生产管柱结构为“油管挂+油管+井下安全阀+油管+永久式可回收封隔器+油管+插入密封”;中部管柱为“永久式可回收封隔器+油管+地层隔离阀”;下部管柱为“打孔管封隔器+打孔管”。

图1 莺歌海盆地某气田定向井完井管柱结构示意图

图2 莺歌海盆地某气田水平井完井管柱示意图

该生产管柱具体施工流程为:打孔管下入之后,单独钻送入带地层隔离阀的中部管柱,验封合格后,替入低比重的环空保护液;之后下入上部完井管柱,并插入到中部封隔器的回接筒内,坐封上部封隔器,安装井口采气树,加压打开地层隔离阀,清喷投产。

1.3 完井管柱材质及尺寸

目前,该气田已开发2套气组,分别为A气组和B气组。其中,A气组CO2分压最高达12 MPa,B气组CO2分压最高达28 MPa。根据国外油套管厂商的选材图版推荐结果判定:A气组处于13Cr的临界水平,B气组超出了常规13Cr的工作水平。为了进一步评价管柱材质抗腐蚀能力,对常规13Cr、改良型13Cr、超级13Cr材质进行了腐蚀测试实验评价。根据实验评价结果,确定A气组砂体油套管材质选用改良型13Cr,B气组砂体油套管材质选用超级13Cr。

按照中深层开发配产方案,运用节点分析法分析不同油管尺寸下的携液能力和冲蚀能力,最终选定该气田气井生产管柱尺寸。当单井日产量为15×104~30×104m3时,选用Φ73 mm油管;当单井日产量为30×104~60×104m3时,选用Φ88.9 mm油管。

1.4 井下工具

(1) 井下安全阀。选用非自平衡式井下安全阀,安全阀、液控管线接口的密封形式均采用金属对金属密封方式,以有效降低关井后气体泄漏的风险。

(2) 封隔器。为了降低气井生产过程中环空带压的风险,封隔器选用额定工作压力为68.9 MPa、耐温180 ℃的永久式可回收封隔器,且通过了ISO 14310 V0测试认证[4]。橡胶密封垫材料采用AFLAS橡胶。与常规的永久式封隔器不同,该封隔器能通过油管化学切割轴芯、电缆携带/连续油管携带机械切割芯轴在生产管柱上直接回收。

(3) 油管及井下工具螺纹。油管及井下工具螺纹采用VAM TOP扣,该螺纹已通过ISO 13679第IV级密封认证[5]。

2 完井管柱力学分析

2.1 腐蚀缺陷油管强度校核

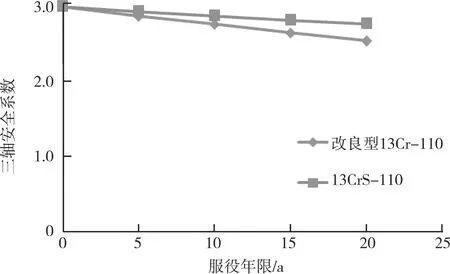

根据油套管腐蚀速率评价结果,按照API Specification 5CT 标准计算油管的剩余强度,得到油管强度和服役年限之间的关系。然后,根据实际的井眼轨迹数据,对完井管柱下入、封隔器坐封、稳定生产、掏空等工况进行力学分析,得到基于腐蚀年限的油管强度[6]。

由图3所示油管三轴安全系数设计可以看出,在油管服役期满20 a后,13CrS-110和改良型13Cr-110的三轴安全系数均满足《海洋钻井手册》规定中安全系数不低于1.25的要求[7]。

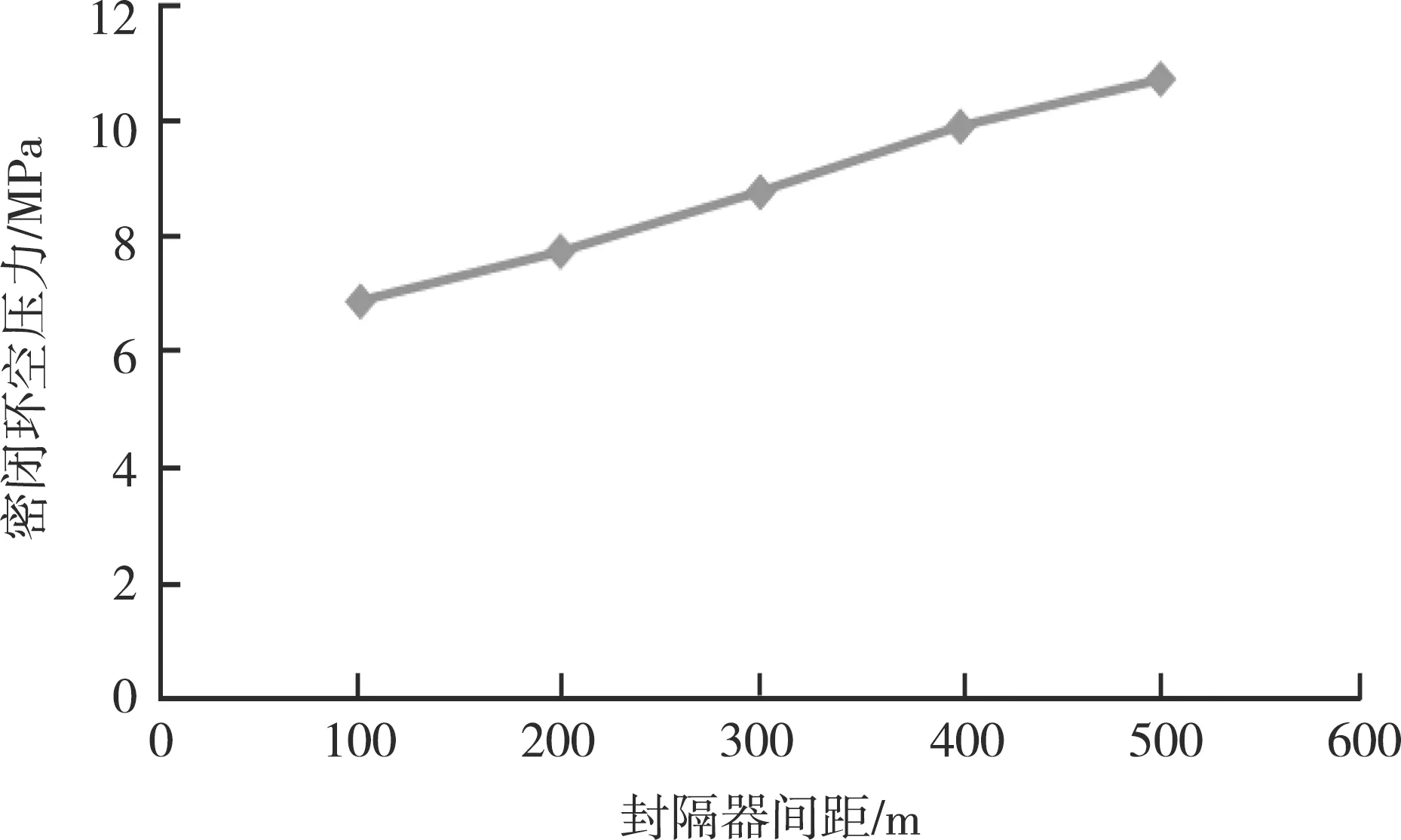

2.2 密闭环空压力油管安全评估

完井管柱均采用双封隔器结构,未与底层连通。随着油管内温度的升高,双封隔离器之间密闭环空内流体热膨胀压力急剧增加,有可能造成油管抗挤能力和油层套管抗内压不足的危险,直接影响油套管强度和封隔器的密封性。以封隔器座封位置为3 400 m为例,根据密闭环空压力计算公式[8],计算不同封隔器间距下的密闭环空压力变化。

图3 油管三轴安全系数设计

由图4所示封隔器间距随密闭环空压力值的变化曲线可知,封隔器间距越大,其圈闭压力也越大。为了便于现场操作,将封隔器间距控制在200 m以内。

图4 封隔器间距随密闭环空压力值的变化曲线

2.3 射孔管柱安全控制

在射孔作业过程中,为了防止射孔管柱中封隔器解封或损坏,保障作业的安全性,首先需确定封隔器与射孔顶端的安全距离。以本次作业中射孔段最长的某井为例,其射孔总长为22.7 m,每发射孔所需弹药量为50 g。通过有限元分析方法模拟射孔瞬间井筒内压力变化和射孔管柱的受力情况,设置Φ177.8 mm套管内封隔器与射孔上端的安全距离[9]。

当此安全距离为30~50 m时,随着射孔枪上端与封隔器之间的距离加大,封隔器所受爆轰压力相应减小,且变化率较大。当距离超过50 m后,随着射孔枪上端与封隔器之间的距离加大,封隔器所受爆轰压力相应减小。因此,建议将永久封隔器与射孔顶端的距离设置为60 m左右。

3 结 语

在该气田5口井生产中,应用了上述完井管柱结构设计,均得以安全顺利投产。自投产以来,各井日产量为40×104~60×104m3,远超油藏配产,且均未出现异常环空带压的情况。莺歌海盆地高温高压气田实现了安全、高效、顺利投产,证明了该套完井管柱设计适合海上高温高压气田开发。通过莺歌海盆地高温高压气井完井管柱的设计与应用实践,得到以下认识:

(1) 莺歌海盆地高温高压气田完井管柱设计采用双封隔器结构,结构简单可靠,既能保护套管,又能保障地面安全。

(2) 对于高含CO2气井,其油管强度的设计应该考虑腐蚀性对强度的影响。

(3) 生产管柱采用双封隔器结构,且未与底层连通。随着油管内温度的升高,双封隔离器之间密闭环空内流体热膨胀压力急剧增加;因此,需要对密闭环空压力进行安全评估,并采取适当措施,使环空憋压处于合理的范围内。

(4) 为了减轻射孔时压力波对管柱的影响,建议射孔枪与悬挂封隔器间的距离保持60 m左右,同时采取适当的减震措施。