多股道大高差复杂地质框构桥双向顶进施工技术研究

2019-05-22郑建广

郑建广

(中铁十四局集团第二工程有限公司 山东泰安 271000)

1 工程概况

榆树庄框构桥设计为单箱三室整体式框构,箱室净宽(6.5+18.97+6.5)m,墙身厚1.2 m,总宽36.77 m,包括A框构和B框构,A框构顶进部分长23.4 m,高16.3 m,下穿既有京广下行线、京广上行线、丰沙上行线,A框构中心线与既有线中心线夹角为67°17′;B框构顶进部分长21.74 m,高13.5 m,下穿两条既有专用线,B框构中心线与专用线夹角67.29°,框构顶进总长度45.17 m。为确保既有线行车及施工安全,研究采用纵横梁及扣轨加固等顶进施工。

桥址内0~1.1 m为杂填土,灰黑色,稍密,以石块、水泥块、粉土为主;1.1~24.4 m为粗圆粒土,黄灰色,稍密,原岩成分以砂岩、花岗岩为主,一般粒径20~40 mm,最大60 mm,充填中粗砂。土质粘结性差,土体开挖易滑塌。

2 总体方案

顶进桥体从左至右依次穿越既有京广下行线、京广上行线、丰沙上行线、2条专用线共5条营业线,线路采用纵横梁扣轨加固方案。纵横梁支撑桩采用混凝土灌注桩,为确保顶进过程土体稳定,采用土体注浆加固及增设抗滑移桩[1]。

3 工程重难点及解决措施

3.1 既有线施工挖孔桩

支撑桩及抗滑移桩施工是本项目的重难点,专用线与丰沙上行线之间的抗移桩桩径1.5 m,桩长30 m,共计9根,桩间距5 m,距丰沙上行线接触网回流线最小距离为1.46 m。防护桩桩径1.25 m,桩长28 m,共计52根,桩间距1.5 m,距丰沙上行线接触网回流线最小距离为0.4 m;京广下行线侧支撑桩桩径1.5 m,桩长20 m,9根,间距5 m,距接触网回流线最小距离为1.1 m。抗滑移桩桩径1.5 m,桩长31 m,桩间距1.75 m,1#~32#桩共32根,距接触网回流线最小距离为1.1 m。为保证施工安全及既有线运营安全,以上桩基均采用人工挖孔桩施工[2]。

(1)护壁

护壁采用内齿式,其特点可有效解决护壁混凝土振捣,增加桩侧摩阻力,防止塌孔。挖孔桩每开挖0.5 m时,即立模施工混凝土护壁。护壁混凝土强度与桩身混凝土采用同等级(C30),厚度20 cm,根据地质不同给予加厚护壁混凝土30 cm。挖孔及护壁施工工序必须连续,以防塌孔。

(2)降水

设计孔内25.7 m以上无水,挖孔时如有地下水渗出,采用及时支护孔壁防水处理,渗出水采用强排处理;遇到涌水量较大的潜水层承压水时,采用水泥砂浆压灌卵石环圈的措施解决。

(3)通风

挖孔时采用鼓风机向孔内吹入新鲜空气,防止孔内作业人员缺氧。

(4)观测

线路及防护桩处设置沉降位移观测标,挖孔过程按频次加强沉降位移观测,出现问题及时分析原因并制定对应措施,问题解决后方可继续施工[3]。

(5)浇筑

挖孔桩钢筋笼孔内绑扎,混凝土采用导管灌注并振捣密实[4]。

3.2 卵石土地层施工

(1)土体注浆加固

依据地质资料,顶进范围内土体开挖易滑塌。为防止顶进过程中发生路基滑塌,保证线路运营安全,采取对线路路基进行低压注浆加固措施。注浆加固施工分两次进行,第一次在顶进施工前进行,注浆范围:框构沿线路方向两边墙外各10 m范围,全宽58.77 m范围内的土体进行注浆固化;框构轴线方向,框构范围内及框构两侧各2 m,共49.14 m。注浆原则:自原地面起至框构底板以下1.2 m,共14.95 m。第二次注浆加固在顶进框构就位后进行,注浆范围为框构两侧1 m范围,注浆深度自原地面起至框构底板以下1.2 m。

本次加固方式采用双液浆注浆,注浆是使浆液与土体混合,将土体固化处理。为防止注浆压力过大,引起铁路轨道变形,在施工时注浆压力应严格控制在0.3~0.5 MPa之间。

注浆时在不改变地层组织的情况下,将土体与浆液充分混合并使其固结,以提高土体质量。土体颗粒间隙中充满不流动而且固结的浆液后,使土层透水性降低,形成相对隔水层。

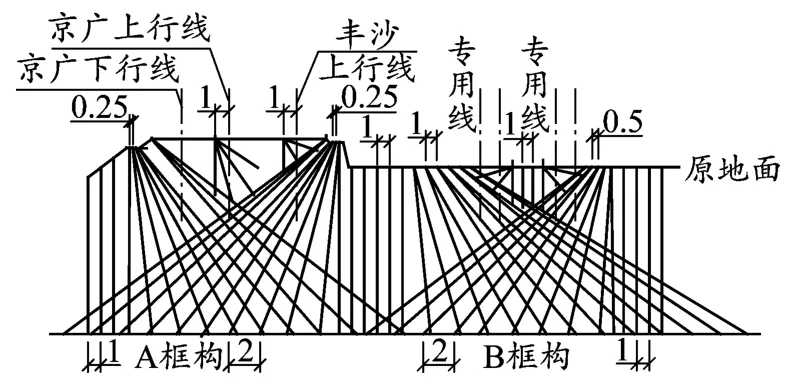

本工程注浆范围为框身范围内及框构两边墙外缘外侧各10 m,既有线两侧为垂直注浆,线路下方采用斜孔进行注浆。

A、B土体加固如图1所示。

图1 土体加固立面图(单位:m)

在预制框构桥时在两侧预埋φ42钢花管,竖向间距为1.5 m,A框构两侧预埋注浆管长24.4 m,B框构两侧预埋注浆管长22.7 m,与框构桥一起顶进,待顶进结束后再注浆,主要起到框构桥两侧边缘与土体固化。

(2)浆液配制

经现场对比试验,浆液采用普通硅酸盐42.5水泥,水玻璃浓度为37~40Be,模数为2.4~3.7。

A水泥100 kg∶水100 kg,B液水玻璃50 kg∶水100~150 kg,水泥浆与水玻璃体积比1∶0.05。

(3)线路观测

路基注浆施工时因注浆压力较大,增大了路基内外土层压强差,有可能造成既有路基、线路隆起或沉陷,危及铁路运营的安全,因此需对既有线进行实时观测。

监测点布设:线路钢轨边上各设28个观测点,路基两侧各设14对观测点,间距6 m。钢轨上观测点观测线路位移变化,路基两侧观测升降变化[5]。

观测频率:施工过程中在工务部门的协助下随时进行监控测量,逐一观测,最长不超过8 h,每次的测量值与其前次值进行比对,分析线路在工程施工中的动态变化,同步分析监测数据,优化施工工艺,变更施工方法。如有既有线路发生变化,要及时在工务人员的指导下整修线路,以确保铁路运营安全[6]。

3.3 下穿大高差既有线路施工

榆树庄六号框构桥从左至右依次下穿既有京广上下行线、丰沙线、2条专用线,京广上下行线、丰沙线轨顶标高54.03 m,专用线标高51.27 m,线路高差2.76 m。为解决线路高差线路加固体系问题,框构桥采用线路两侧分节预制,双向顶进的方式施工[7]。

(1)顶进

线路加固体系完成后,顶进A框构,A框构就位后,再顶进B框构。顶进步骤见图2、图3。

图2 A框构顶进立面图(单位:m)

图3 B框构顶进立面图(单位:m)

框构桥顶进时,需切除顶程内受影响的支撑桩及抗移桩。由于人工凿除耗时长,工作量大,拟采用9台绳锯同时作业。当前檐板前端距支撑桩1.0 m时,即线路完全支撑在框构顶板,在支撑桩距离底板50 cm处,采用绳锯切除,挖机配合,整体放倒,再采用破碎锤将其破碎并凿除剩余桩体,支撑桩、抗移桩凿除深度至底板底以下0.5 m,其上回填碎石。

(2)悬臂板切除

采用绳锯先将悬臂板与刃角分离,再采用6台绳锯分6块同时切除,每块均长6 m,在预制悬臂板时,每米设10 cm纵向预留孔,在框构桥内垫1 m厚土作为缓冲平台,待悬臂板切除下来后,采用破碎锤逐一破除后,再装车运走。

(3)刃角切除

先拆除钢刃角,再线路测量放点,标出刃角接头的位置,在A框构顶进就位后对刃角前端2.7 m处进行绳锯静力切割,在框构桥内垫1 m厚土作为缓冲平台,待抗移桩切除下来后,采用破碎锤逐一破除后,装车运走[8]。随后进行B框架桥的预制及顶进施工,在B框构刃角前端顶进至距已就位的A框构前端0.5 m时切除刃角前端2.7 m,随后顶进至A框构并与其密贴。

(4)抗移桩上部及冠梁切除,冠梁重新浇筑

第一步:切除抗移桩上冠梁及抗移桩上部。采用绳锯将抗移桩冠梁切除,沿线路方向5 m一道,将冠梁逐一分解,再从冠梁下3.5 m处,采用绳锯将抗移桩环切,9台绳锯同时施工,在框构桥内垫1 m厚土作为缓冲平台,待抗移桩切除下来后,采用破碎锤逐一破除后,装车运走。

第二步:抗移桩上冠梁重做。在切除后的抗移桩上重新绑扎钢筋,采用可拼装钢模立模板,冠梁尺寸与原有尺寸一致,利用事先在线路下方预埋好的地泵浇筑混凝土。

(5)抗移桩切除

采用绳锯将抗移桩冠梁切除,沿线路方向5 m一道,将冠梁逐一分解,再从冠梁下2 m一处,9台绳锯同时施工,采用绳锯将抗移桩环切逐一切除,在框构桥内垫1 m厚土作为缓冲平台,待抗移桩切除后,采用机械破除,再装运至指定地点。

(6)接缝处防水处理

凿除抗移桩后,顶进B框构直至达到设计位置,A框构与B框构顶面标高差为2.8 m,如图4所示。顶进就位后,将框构A、B箱顶采用混凝土封堵,接口处施作防水层。防水层采用3层防水涂料加2层防水卷材,防水层顶设置6 cm C40玻璃纤维混凝土防水保护层,内置φ15×15 cm钢筋网片。

图4 框构顶进完成立面图(单位:m)

3.4 线形量测及控制

为防止前段桥体在一开始顶进便出现“扎头”现象,制作滑板时设置2‰的仰坡,目的是顶进时以升治降,空顶前期,框架箱体随滑板的坡度逐渐上升,框架箱体前端出滑板1/3时,框架自重、线路荷载作用易使滑板前端出现下沉,致使箱体前端出现扎头现象。当框架箱体重心顶出滑板后,此现象尤为突出[9]。

在顶进过程中,加强顶进设备、设施及相关顶进收据的监测,提前做好应对措施,出现偏差及时纠正。防止框架箱体在顶进过程中出现较大偏差造成纠偏困难[10]。

常用的校正方法有下列几种:

(1)框架箱身在滑板段容易轴线偏差,可利用千斤顶的顶力大小来调整。为防止“扎头”,除在工作坑滑板上预留坡度外,还可在箱身前端底板下设置“船头坡”[11]。

(2)框架箱身顶进进入土体后,及时开挖顶进范围内的土体断面,开挖断面与顶进断面要一致,框架桥两侧挖土要步调一致,挖土均匀,要统一指挥,确保进土一致。

(3)箱身轴线偏差纠偏方法:

①利用框构箱体两侧千斤顶的不平衡顶力。根据偏位数据计算开或关框构一侧千斤顶,增加或减少千斤力数进行顶力调整。

如轴线右偏,则减少左侧千斤顶顶力,如向左偏则反之。

②利用交替开启两边高压油泵进行调整。如向右偏则开右侧高压油泵,向左偏就开左侧高压油泵。

③利用框构前两侧刃脚吃土的侧向力进行调整。框架前两侧刃脚前部,一侧空顶,另一侧吃土顶进来调整框构方向。如箱身前端向左偏,即在左侧刃脚前超挖20 cm,右侧保持刃脚吃土20 cm,利用刃脚两侧受力不平衡进行轴线纠偏。

(4)框构两侧设置混凝土导向墩,设置间距3 m一道,距离框构边10 cm,其间用垫木隔开。

(5)纠正箱身“抬头”的方法:

①框构箱体抬头时采取箱体前端底板处一定范围内超挖空顶的方法,依据框构箱体监测数据,逐步调整超挖量进行框构标高调整。

②框构箱体两侧开挖断面不足,致使箱体受力加大易造成“抬头”,箱体两侧土体开挖断面需满足顶进要求。

③框构箱身“抬头”较小时,开挖断面底部可不预留土体,底面与箱体底面持平。如“抬头”量较大,将底刃脚前土体超挖25~35 cm,开挖断面与箱体相同,使上刃脚不受力,逐步进行标高调整,此过程中合理控制超挖范围以避免造成箱身“扎头”[12]。

(6)纠正箱身“扎头”的方法:

①框构箱体前设置船头坡。通过刃脚受力进行标高调整。适当增加上刃脚的受力,使上刃脚和中刃脚吃土量加大,底刃脚前不超挖,调整框构箱体标高。

②吃土顶进。顶进前土体开挖时,开挖断面底部预留部分土体,土体预留高出框构箱体底面5~10 cm,利用底部吃土量来纠正“扎头”。

③如顶进过程中出现土质不好时,可换铺25~35 cm厚的道砟、碎石,或灌注速凝混凝土、下铺混凝土轨枕等方法,增加地基承载力,以纠正“扎头”。

4 结束语

通过对多股道大高差复杂地质框构桥双向顶进施工技术研究,总结了各个施工工序的关键控制技术及解决措施,确保顶进施工质量和安全,在实际工程经验的基础上,总结出切实可行的系统性质量安全保障措施。本工程框构桥的顶进施工,对今后类似工程具有很好的指导意义。