大截面异型钢板组合结构安装技术研究

2019-05-22田玉江

田玉江

(中铁城建集团有限公司 湖南长沙 410208)

1 引言

超高层结构常用形式多为框架-核心筒剪力墙结构。当超高层建筑的结构抗剪能力达不到设计的要求时,常常在核心筒墙体内增设型钢及钢板剪力墙结构提高结构抗剪能力。型钢钢板剪力墙结构刚度高、承载力好、延性好、抗震性能好。原设计钢板墙的连接形式为全焊接,现场焊接工程量大,焊接质量不宜保证,焊接施工进度较慢。合理优化钢板墙钢构件的单体,减少现场吊装次数及焊接量,保证焊缝的焊接质量,加快钢构件的安装进度是本工程的一个重难点。

2 工程概况

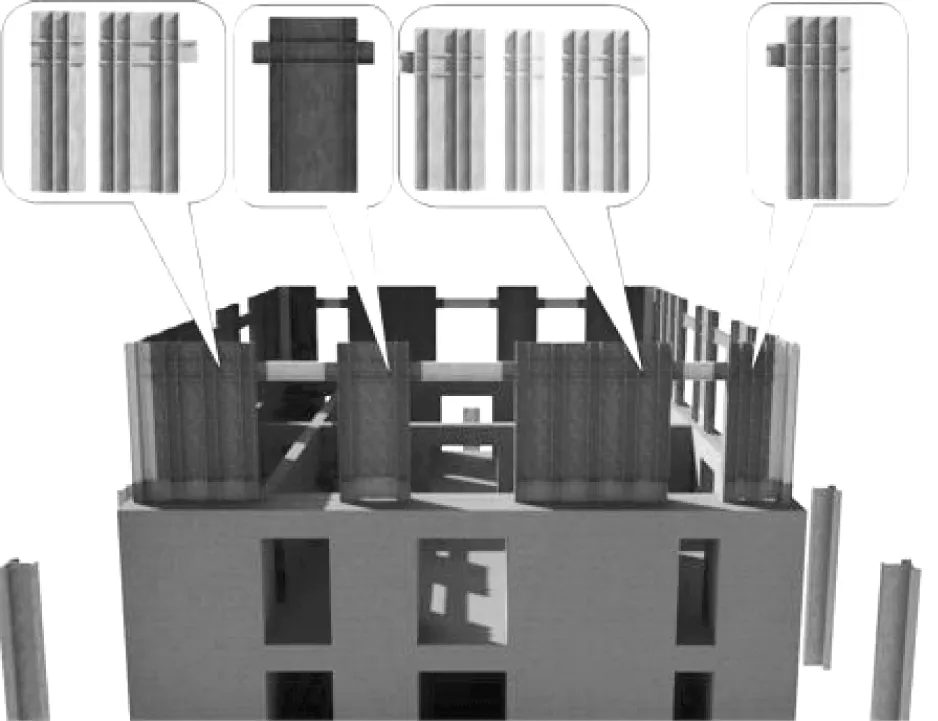

银川绿地中心项目位于银川市大连中路北侧,团结路南侧,西距览山公园约1.5 km,南邻阅海湾水上公园约1.0 km。建筑总面积约35万m2。地上由南北两座塔楼和南北两个裙房组成,两座塔楼建筑总高度均为301.15 m,北塔楼、南塔楼地上均为66层(包含夹层);南北裙房地上4层,建筑高度23.9 m。外围钢结构为四周18根T框架柱,核心筒为4根十字型钢柱和30根H型柱组成,外围柱底标高为-19.000 m,核心筒柱底标高为-17.800 m,型钢柱主要的板厚为60 mm、50 mm、40 mm、35 mm,核心筒钢板墙从地下二层开始布设,钢板墙板厚为16 mm、20 mm、30 mm,如图1所示。主要的钢材材质选用为Q345GJ-C、Q420GJ-C。地下钢柱分节为一柱一层,外围柱最重量约8.58 t,核心筒柱最重量约4.4 t。

图1 钢板墙建模效果图

3 型钢钢板组合结构施工技术

3.1 连接方式

原设计钢板墙焊缝的焊接形式全部为焊接连接,经与设计单位进行沟通协商,对原设计进行优化,改为栓焊连接。该连接形式,大大减少了施工焊缝的焊接量,操作便捷,焊接速度快。

3.2 计算优化

对钢板墙结构进行计算优化,设置合理的钢板墙单体钢构件,确定制造钢结构单体,减少现场吊装次数、加快现场吊装频率。对现场安装进行施工模拟,设置合理的安装顺序,保证现场吊装安全。

3.3 三点吊装技术

采用钢板墙钢结构三点吊装技术,钢构件的安装定位调整准确,且调整速度快,节约了现场钢构件的吊装时间。在焊接施工前进行焊接工艺评定并进行试验分析,根据试验分析结果制定合理的焊接顺序,减小焊缝的焊接应力及变形,以保证焊缝的焊接质量。

4 工艺原理

对钢板墙结构进行建模,并分析钢板墙单体构件的重心位置,确定主吊点的位置,使吊钩的起吊位置在构件重心上,次吊点采用对接耳板,减少吊耳设置,节约材料。吊装前仔细检查每个钢构件的焊接质量,必要时对钢构件焊缝进行超声波探伤检测。三点吊装方式是利用倒链的可调节性,在吊装过程中通过调整倒链的长度与角度,能够快速准确地调整钢构件的水平和垂直方向的定位[1]。

5 施工工艺流程及操作要点

5.1 施工工艺流程

设计优化、深化→确定组合结构制作单元→BIM技术施工模拟→合理设置吊点→应用两点吊装技术→组合结构吊装→焊接施工→焊缝无损检测、验收。

5.2 施工操作要点

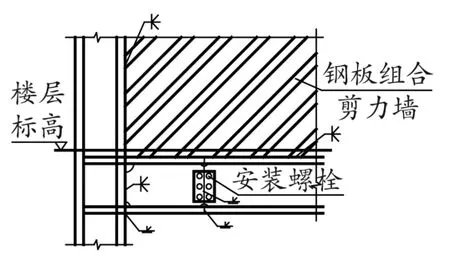

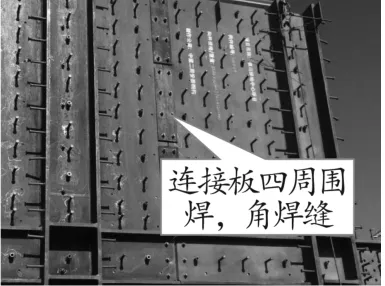

5.2.1 优化原设计连接形式

原设计型钢柱、型钢梁、钢板墙的节点连接形式为全焊接连接,现场焊接量大,操作难度大,如图2所示,并且现场施工工期紧张。经设计单位同意变更为安装螺栓+焊缝连接,如图3所示,此连接形式的优点:钢构件定位准确,安装速度快,焊接工作量少,大大节约了现场安装时间。

图2 钢板剪力墙原设计节点

图3 优化后钢板剪力墙连接节点

5.2.2 型钢钢板剪力墙深化设计

深化设计中对构件进行分段综合分析:

(1)第一,分析加工厂购买的钢板尺寸及规格,使钢板使用率达到最大化[2],如图4所示。

图4 异型型钢钢板组合结构截面尺寸示意

(2)第二,分析实际的交通运输条件。加工的钢构件不能超宽、超高,所运输的钢构件是否满足满足交通运输要求[3],如图5所示。

图5 异型型钢钢板组合结构进场验收

(3)第三,综合分析如何保证现场塔吊的使用能力达到最大。同时还要分析最大钢构件的重量是否在塔吊的起重范围内[4]。

通过以上三个方面的分析,以及建模技术分析计算,确定了加工车间生产钢构件单体的尺寸及形状,不仅满足了交通运输要求,而且还满足了现场吊装的要求[5]。

5.2.3 合理设置吊点

利用建模技术对钢板墙结构建模,并找出大截面钢构件单体的重心位置,确定钢构件主吊点的位置,使吊钩的起吊位置在构件重心上,次吊点采用对接耳板,减少吊耳设置,节约材料,如图6所示。钢构件进场卸车时,应仔细检查每一个钢构件的焊接质量,必要时对钢构件焊缝进行补焊[6]。

图6 异型型钢钢板组合结构吊耳设置

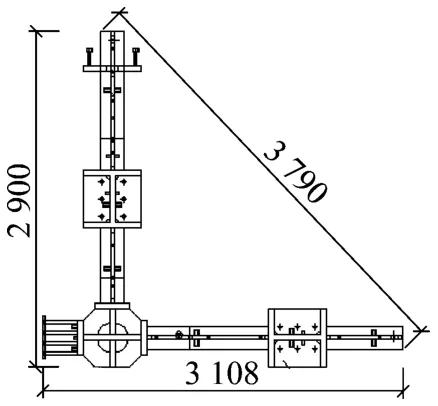

5.2.4 异型结构吊装技术

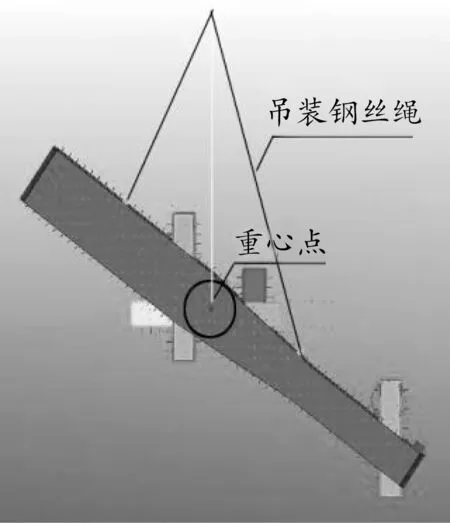

异型构件吊装前,先用模型找出构件重心[7],根据重心,放样吊装示意图,如图7所示,设置吊点及吊装钢丝绳长度,保证斜撑吊装角度[8]。利用增加倒链调节重量、焊接定位板等措施。传统构件吊装使用吊耳均在工厂加工,一般不会考虑偏重构件中心,导致现场吊装时需采取措施处理,增加构件吊装时间[9]。

图7 找出钢构件重心

采用此工艺可以保证吊装角度,保证构件快速安装就位,有效提高安装效率,降低高空作业风险,加快施工进度,并且安装速度快,精确度高[10]。

5.2.5 焊接施工

相邻组合构件安装校正后,进行螺栓安装,待结构整体满足规范要求后,先焊接钢梁焊缝,完成后焊接钢板连接板角焊缝。钢板墙焊缝焊接应进行分层焊接,在焊接前应对钢构件表面清理干净,其次填充层焊接为多层多道焊,每一道焊缝由第一层、中间层和坡边层组成。第一层焊丝指向向下,焊枪与垂直角成50°左右,采用左焊法时左指20°,采用右焊法时右指20°;次层及中间层焊缝焊接时,焊丝外观呈水平状,与前进方向成80°~85°角;坡边层焊接时,焊丝向上倾斜50°。每层焊缝应该保持基本垂直或上部稍微向外倾斜,焊接至面缝层时,应在上部1.5 mm和下部2 mm处留下深度焊角,便于收面时能够看清坡口边[11]。

5.2.6 焊缝无损检测、验收

(1)钢板墙在现场焊接过程前,做好书面及现场技术交底并保留影像资料。在焊接过程中,做好过程焊接记录。焊接完成后,收集整理规范所有的焊缝焊接质量资料[12]。

(2)现场所有的钢结构焊缝必须100%检查,检查标准按现行国家有关规定进行。焊缝内部缺陷、表面缺陷检测,应严格按照《高层民用建筑钢结构技术规程》、《钢结构工程施工质量验收规范》要求进行,并应遵守第2.1.5条的要求。所有一级焊缝,按超声波B级进行100%检查,检查方法遵照GB/T 11345-2013及GB 50205-2001的规定和要求进行焊接质量检查。

6 结论

通过对大截面钢板墙钢结构的安装技术研究,针对本工程钢板墙结构的大截面钢构件分段建模分析,设置合理的钢结构单体,优化钢构件的吊装形式,保证了现场吊装的安全、质量和进度。通过数据分析和建模模拟施工的结论,减少了现场钢结构的焊接量,缩短了钢结构的吊装时间,给公司其他超高层钢结构施工提供了宝贵的经验。