框构桥施工过程应力监测分析

2020-05-19刘小辉

刘小辉

(中铁六局集团有限公司,北京 100036)

随着城市经济的发展,框架桥向大孔径、多跨度的方向发展。尤其为了满足运输客流的需要及城市景观等方面的要求和受地形地物条件的限制,在城市附近及机动车道干线上的下穿结构的框架桥,跨度和净高也越来越大。从工程安全考虑,已有研究主要针对框构桥结构设计、施工工艺等,监测也主要是针对顶进施工过程的变形监测[1]。根据调研,框构桥在施工过程中由于复杂的受力环境,在顶推过程中结构本身也易出现受力屈服、开裂等,严重影响结构耐久性及工程安全[2-5]。因此,本文主要结合某框构桥下穿既有运营铁路,埋设应力传感器,采用自动化装置测试框构桥整个施工过程中的应力大小及分布规律,为保证框构桥工程施工安全提供理论指导。

1 工程概况

顶进框构桥与铁路交汇交角为90°。桥位处有多股铁路线,基本呈南北走向。各股道均为电气化铁路,轨道类型为60 kg/m钢轨,枕木为钢筋混凝土枕。通过此区段上下行正线列车速度为70 km/h和45 km/h不等。桥位处有两组硬横梁接触网杆,北侧杆号为162#、163#,南侧杆号为164#、165#,其中162#、163#硬横梁接触网杆距离箱体外边最近,分别为5.92 m、6.16 m。桥位处共有5组道岔,南调车线为12号左开道岔,其余均为12号右开道岔,另外影响范围内还有2组信号箱、3个信号灯、3组道岔转辙机、4组信号变压器及信号电缆、光缆等设备。

2 监测方案

2.1 监测的目的及意义

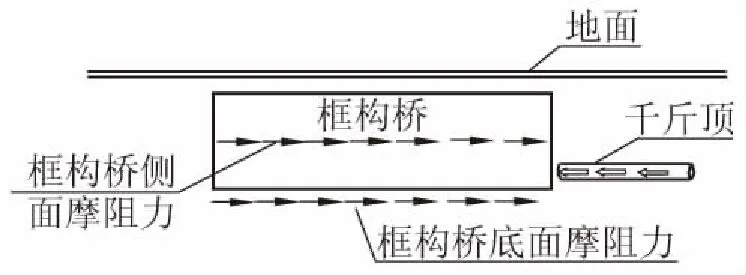

从施工工艺来看,框构桥在施工过程中与土体存在复杂的动态相互作用,主要表现在框构桥顶进施工引起土体扰动产生地层损失,进而影响框构桥受力,框构桥受力如图1所示。因此,为了确保框构桥结构在施工期间的安全,非常有必要对其进行全面的施工过程监测。

图1 框构桥受力图

2.2 监测内容、方法及测点布置

2.2.1 监测内容

根据工程概况及试验目的,主要进行框构桥顶板应力及温度、侧墙应力和底板应力监测,重点分析框构桥顶推过程中的应力变化。

2.2.2 监测方法

框构桥施工一般历经数月甚至一年以上,施工时间较长,考虑到仪器及传感器的稳定性,本项目采用振弦式钢筋测力计进行测试。其优点如下:①采用振弦理论设计,具有灵敏度与精度高、线性与稳定性好、成活率与可靠性高等优点;②全数字信号检测,长距离传输不失真,抗干扰能力强;③绝缘性能良好,防水耐用;④测量直观、快捷、简便;⑤安装自动采集装置可完全自动无人值守。

将振弦式钢筋测力计焊接在受力钢筋上,然后浇注在混凝土里面。当钢筋测力计受力时,引起弹性钢弦的张拉变化,改变钢弦的振动频率,通过钢弦的频率变化即可测出钢筋所受作用力的大小。由于在顶推过程中,钢筋测力计与周围混凝土保持相同的微应变,因此可换算得到框构桥随着施工进度的结构受力。

本项目采用自动化数据采集方法,为了验证数据的正确性,同时布置部分人工测点,不定期与自动采集数据进行校核比对。

框构桥监测采用自动化数据采集方法,在确定监测方案之后,将钢筋测力计埋入框构桥结构内部,并通过信号线与采集设备相连;自动采集设备可以通过设置采集的时间间隔来控制采集数据的频率,采集数据之后通过GPRS信号将数据发送至网络监测平台,实现在线实时监测。

2.2.3 测点布置

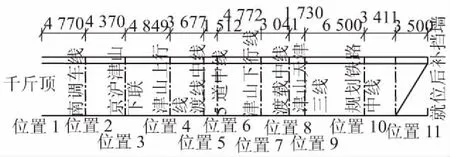

根据框构桥上部多股铁路线路位置,取铁路线路正下方的位置为监测断面,如图2所示。

图2 传感器布置纵断面(单位:mm)

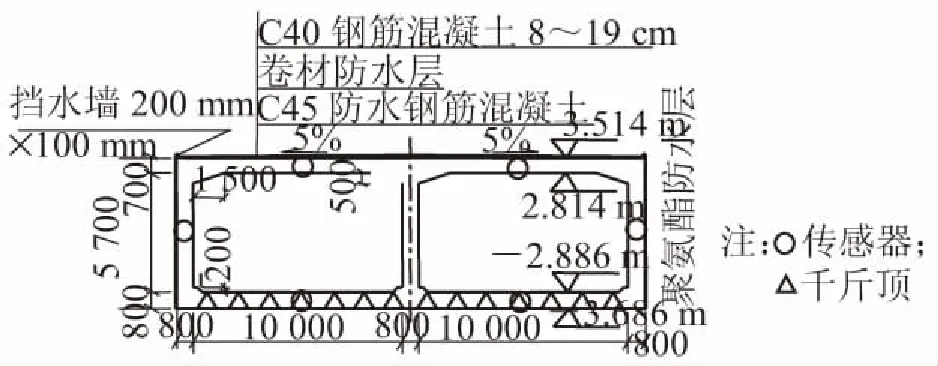

框构桥在使用过程中,其四周均承受荷载,受力状态复杂。框构桥顶板底板以及侧墙中间位置所受弯矩较大,因此本项目主要在框构桥的顶板、底板和侧墙上进行应力传感器布设,测试布置如图3所示。顶板与底板的传感器为横向布设,侧墙上传感器为竖向布设,意在测量顶板、底板以及侧墙中心位置因受弯造成的拉压应力。

顶进施工阶段,通过千斤顶对框构桥底板施加推进力完成顶推,千斤顶顶推位置如图3所示。

3 监测结果分析

本次框构桥使用HRB335钢筋,其屈服强度为335 MPa;C45混凝土,轴心抗压强度21.1 MPa。

图3 测试布置示意图(单位:mm)

3.1 框构桥顶板受力分析

3.1.1 顶板应力与温度关系分析

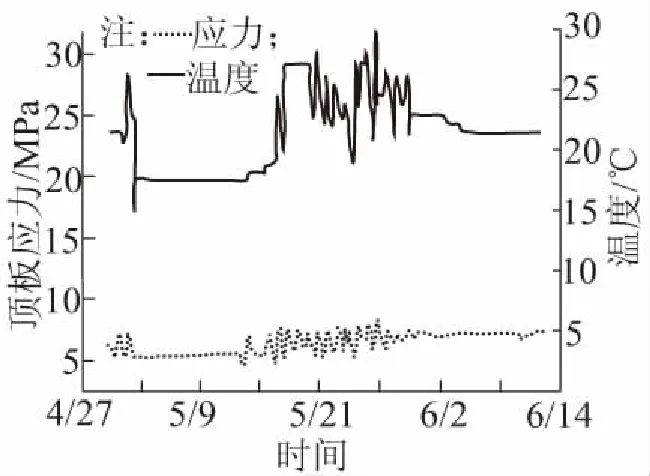

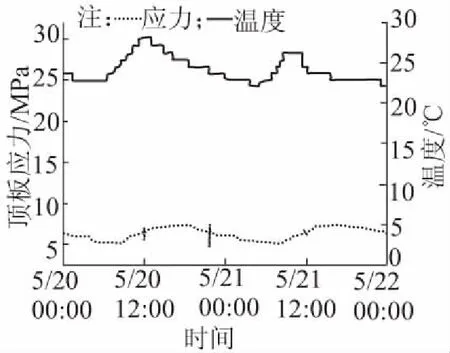

本次框构桥温度监测采用自动化监测,因此监测频率较高,每5 min采集1次温度数据。图4为框构桥顶板应力与混凝土温度变化折线图。

图4 顶板应力与混凝土温度变化

由于框构桥顶板位于上部,在施工阶段以及顶推前期会直接受到太阳的照射,使得顶板混凝土中午时温度比较高,而晚上温度降低,混凝土热胀冷缩,其应力受温度影响变化并且呈周期性。在5月3日至5月13日之间由于现场施工,暂停温度监测。在5月30日之后,框构桥完成顶推,没有直接接受太阳照射,其温度差变化不大。

截取5月20至22日2 d(即2个周期)的温度与应力变化进行详细对比,如图5所示。由图5可见,顶板混凝土应力随着温度的变化而变化,其应力最大出现在中午温度最高时段,应力最小出现在午夜温度最低时段。从测试数值可以看出,温度引起的框构桥顶板应力变化幅值平均约为±1.8 MPa。

图5 两天中顶板应力与温度变化

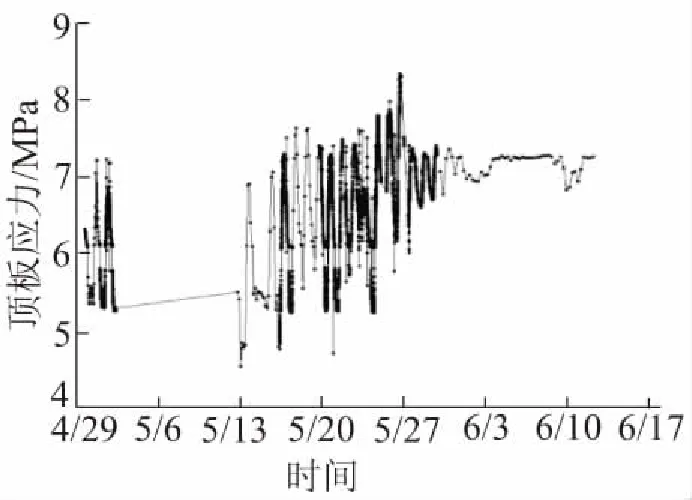

3.1.2 顶板应力分析

将图4中的框构桥顶板应力单独显示于图6。从图6可以看出,框构桥顶板应力受到温度影响变化幅度最大为2.02 MPa,占混凝土抗压能力的9.57%,约10%;受到顶推影响应力变化幅度最大为1.8 MPa,占混凝土抗压能力的8.89%。顶推结束后最终应力约为7.2 MPa,占混凝土抗压能力的34.1%。

图6 框构桥顶进施工过程顶板应力

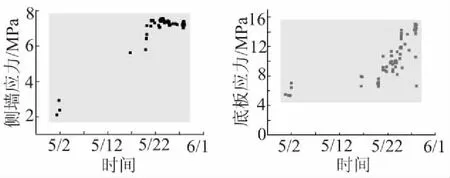

3.2 框构桥侧墙受力分析

框构桥侧墙应力随顶进施工过程的变化(散点图)如图7所示。在5月3日至5月13日之间由于现场施工,暂停受力监测(下同)。在结构施工阶段,每天中午采集1次应力数据;在顶进施工阶段,每5 min采集1次应力数据(下同)。

由图7可见,随着顶进深度的加大,应力有变大趋势。最大值达到7.56 MPa,占混凝土抗压强度的35.81%。由此表明,在整个框构桥顶进施工过程中,框构桥侧墙受力较小,安全储备较大。

3.3 框构桥底板受力分析

框构桥底板的受力测试数据如图8所示。由图8可知,在框构桥底板混凝土应力最大值为15.16 MPa,最小值为5.46 MPa,都在混凝土的安全服役范围之内。框构桥应力随着时间的变化呈现增大的趋势,其主要原因是:①随着框构桥的顶推,框构桥逐渐被从基础混凝土板上顶推到开挖后的泥地上,其摩擦阻力增加,顶推力也增加;②框构桥在后期的顶推过程中有“低头”发生,为了克服“低头”,在后续的顶推过程处于中刃角吃土顶推,从而阻力增加。

图7 框构桥侧墙应力 图8 框构桥底板应力

4 结论与建议

(1)由于框构桥顶板受到太阳的直接照射,会产生周期性温度应力的热胀冷缩应力,对结构有一定的影响。测试数值表明,温度应力影响变化幅度最大为2.02 MPa,占混凝土抗压强度的9.57%。

(2)框构桥边墙、顶板的应力受力相对小,均在混凝土结构允许应力安全范围之内。

(3)框构桥底板在浇筑后顶推前,应力达到7.67 MPa,顶推过程中达到12.94 MPa。换算表明,由顶推施工引起的增量为5.27 MPa,约占最大应力的40.7%。可见,框构桥的受力主要是由浇筑混凝土形成的结构应力,其次是顶推施工应力。

总体来看,若严格按照规范要求施工,穿越既有线路的框构桥结构安全储备较大,不会出现应力屈服。但由测试数据可知,框构桥施工完成后,顶进施工使结构产生的残余应力所占比重较大(以顶板为例约占34.1%)。可以通过控制千斤顶的同步工作,来减小施工过程中产生的较大残余应力。由于框构桥两端自由,残余应力在长期使用过程中可缓慢释放。