海上风电大直径钢管桩沉桩施工技术

2019-05-22时学海

时学海

(中国铁建港航局集团有限公司第三工程分公司 山东青岛 266000)

1 引言

海上风电拥有占地资源少、风力和风能密度大的优势,根据国家发展规划,到2020年,海上风电开工建设1 000万kW,确保建成500万kW[1]。随着国内海上风电技术的发展,风电基础施工技术日趋成熟,建设成本也在不断下降,单机容量不断向10 MW以上的大型化机组发展,海上风电场选址也逐步从浅海走向深海。

2 工程概况

2.1 工程简介

中船重工大连市庄河海域海上风电场址Ⅱ(300 MW)项目风机基础施工I标段工程位于庄河市石城岛东侧约11 km,场址涉海面积约48 km2。

本工程共计需完成30根非嵌岩单桩钢管桩风机基础[2-3]。钢管桩桩径6.0~6.8 m,桩顶标高+12.0 m,桩底标高-60.0~-65.0 m,桩长72~77 m,壁厚60~78 mm,单桩最大重量约860 t,全部为超长、超重型大直径桩。

2.2 海况地质条件

(1)海况条件

本项目为外海无掩护作业,平均水深约20 m。施工受季风气候影响大:夏季盛行南风、东南风,易形成较大涌浪;冬季盛行北风、东北风,风力较大,吊装作业无法进行,年有效作业天数仅有170 d左右。

(2)地质条件

根据勘察资料显示,海底地形较平缓,整体呈北高南低趋势。深度范围内地层岩性为冲积、冲洪积、冲海积第四系堆积物与上元古界金县群-五行山群、细河群灰岩、砂岩与砂砾岩。场地覆盖层厚度变化大,从北到南逐渐增大。基岩面起伏较大,北部基岩岩性以砂砾岩、砂岩为主,中部、南部基岩岩性以灰岩为主夹泥灰岩。

3 施工难点

3.1 设计夯击能大、桩锤选型难

本工程桩基础入土深度达42 m,单桩直径及壁厚较大,沉桩施工需要克服的侧阻力及端阻力较大,沉桩前需进行打入分析。目前国内市场上满足设计要求夯击能的液压锤资源紧缺,档期紧张,短时间内无法调配。

3.2 沉桩垂直度调整难度大

本工程单桩直径大,垂直度调整难度大,传统的打桩船配打桩架施工工艺[4]无法适用,沉桩需专用辅助平台[5]对垂直度进行控制。

3.3 桩顶法兰保护难度大

桩顶法兰是连接桩基与上部结构的关键部件,大直径钢管桩沉桩施工所需的夯击能一般较大,易对法兰造成不可恢复的破坏。目前国内常用的“L型”工装替打法兰[6]存在一定的局限性:替打法兰及桩锤的直径必须完全与桩顶法兰相同。而同一工程桩顶法兰直径并不完全一致,同时现有的桩锤资源不一定能满足施工要求。

3.4 施工精度要求高

钢管桩沉桩后平面位置偏差≤500 mm,桩顶法兰面水平度偏差≤3‰,高程偏差≤50 mm,精度要求高,沉桩过程中随时观测桩位变化情况[7],实时调整桩体垂直度,控制难度大。

4 大直径钢管桩施工关键技术

4.1 沉桩打入分析锤型确定

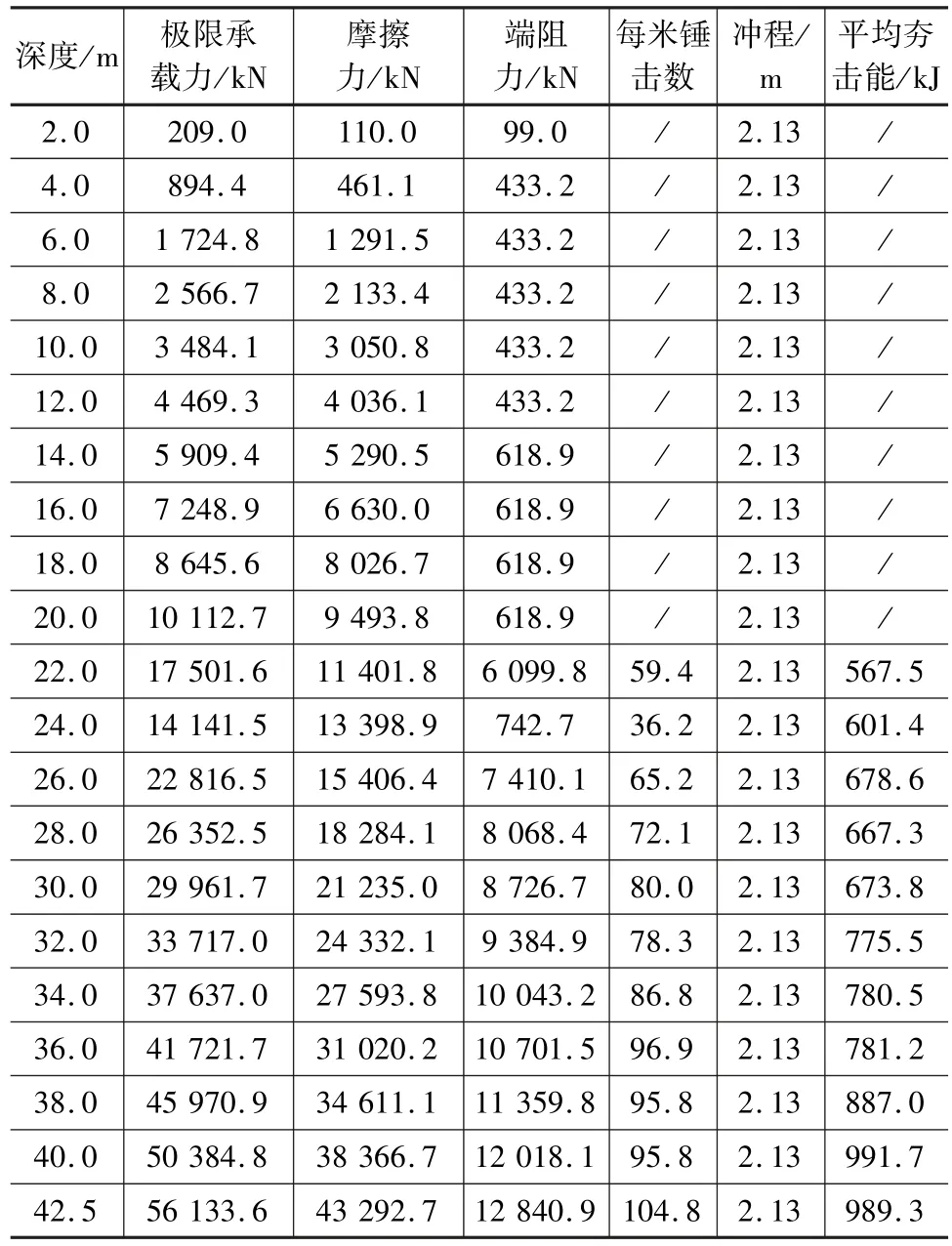

为保证钢桩沉桩顺利、确保工期,进行了各桩位地勘资料分析、钻孔土层分布及力学性能验算;结合桩体结构,采用GRLWEAP打桩分析软件[8],通过模拟钢桩进入土层后受到的摩擦力、端阻力,计算沉桩所需夯击能,单桩可打入分析如表1所示。

表1 42#桩可打入分析

根据本项目单桩可打入分析,并参考邻近海域打桩经验对比验证,最终确定选择IHC S-1400液压锤进行沉桩施工,该类型液压打桩锤可充分利用液压传动的特点,使锤与桩的锤击时间加长,加大了有效贯入能量,减少了打坏桩头的机会,比较适合于具有较大管径、较重质量的单钢管桩沉桩施工[9]。

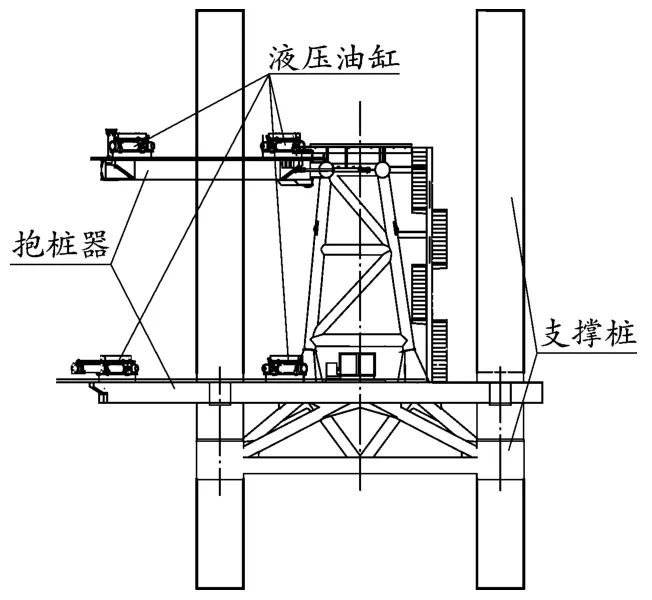

4.2 独立双层稳桩平台沉桩调节技术

为保证沉桩垂直度,需通过海上稳桩平台来为钢管桩沉桩提供可靠的平面定位和竖直导向,此类固定式钢管桩平台具有受水文变化影响小、作业方便、工效高等特点[10],可有效保证钢管桩沉桩质量。

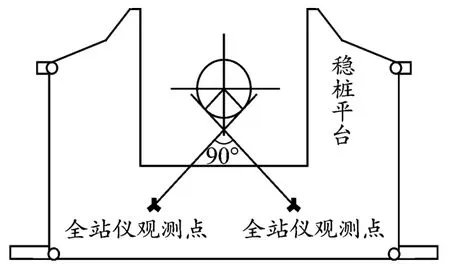

本工程采用双层导管架式稳桩平台(见图1)。该平台支撑系统由4根φ2.42 m、长57 m、壁厚25 mm的钢管桩组成,扎根于海床上,不受潮位变化影响;操作平台采用双层钢结构平台,高差10 m;每层平台上设抱桩器并配置4台250 t液压顶推缸,单个有效压力约21 MPa。稳桩平台通过调节上下抱桩器间钢管桩垂直度,从而控制整根钢管桩垂直度。

图1 双层导管架式稳桩平台

稳桩平台依托大型稳桩平台船,定位时通过定位稳桩平台船实现稳桩平台精准定位[11]。

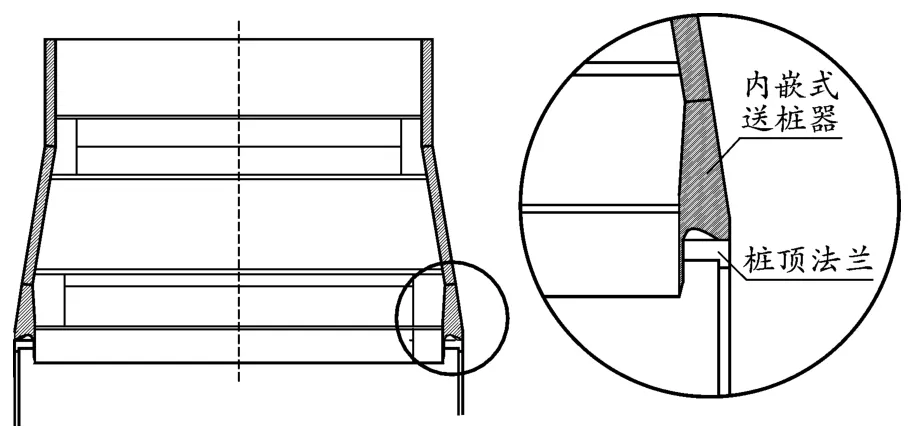

4.3 内嵌式送桩器桩顶法兰保护技术

本项目对传统工装替打法兰工艺进行了优化,采用内嵌式送桩器(见图2),其顶口直径与桩锤相适应,底口直径与桩顶法兰内径相同,可将现有桩锤与钢管桩连接,解决了桩锤与桩顶直径不同无法连接问题;同时,锤击力通过替打传递至桩顶法兰后,直接垂直作用于桩壁上,从而保护法兰不受破坏,一举多得。

图2 内嵌式送桩器示意

4.4 大直径钢管桩法兰面水平度测量控制技术

法兰面水平度控制,即钢管桩垂直度控制。在钢管桩加工过程中,需严格控制桩体同轴度[12],做好法兰面与桩轴线垂直度的验收工作,用以沉桩参考。在钢管桩运输过程中做好成品桩保护工作,防止钢管桩变形。在沉桩过程中,充分利用双层稳桩平台作用,分以下阶段进行控制。

(1)喂桩过程

起重船将钢桩喂入稳桩平台抱桩器,利用抱桩器及钢桩上预先设置好的标记,控制钢桩的平面转角;利用抱桩器的液压顶推缸的限位功能控制钢桩平面位置。

当钢管桩平面位置及转角偏差满足设计要求时,吊钩卸力将桩下放至桩尖距泥面1 m距离(通过桩身刻度与实时水深数据推算),通过上下两层抱桩器液压顶推缸调节桩身垂直度。为预防后续工序对垂直度造成影响,本阶段钢管桩垂直度控制应比设计要求更高,预控值为1‰以内。

(2)钢桩自沉阶段

钢桩入泥后,通过调整两个钩头高度以调整垂直吊耳方向“垂线”垂直度,另一方向通过起重船扒杆调整方位使桩保持在垂直状态,液压顶推缸滚轮接触管桩外壁稍受力即可;慢减吊荷慢松钩头,使桩沿着稳桩平台上下层定向平稳自沉;同时,利用抱桩器上下两层液压顶推缸限位控制平面位置及垂直度。

在沉桩过程中,钢管桩每下沉1~2 m,停止吊钩卸力,进行垂直度测量,直至到沉桩作业结束。

沉桩施工中,利用GPS接收机放样出两条垂线。采用2台全站仪呈90°角同时观测钢管桩垂直度,观测钢管桩是否垂直(见图3)。

图3 全站仪观测

钢管桩自沉至稳定后,吊送测量人员至桩顶,利用水准仪复测桩顶法兰水平度,同时测量人员在稳桩平台上使用全站仪测量实时钢管桩垂直度偏差,校核法兰面水平度与钢管桩垂直度的关系,将关系值作为沉桩过程控制钢管桩垂直度的依据。当法兰面水平度偏差调整至<1‰后允许摘钩,进行锤击沉桩施工。

为防止溜桩、保障操作人员安全,同时有效提高钢桩平面位置及垂直度控制精度,整个沉桩过程中吊钩卸力应缓慢进行;此外,需密切观察抱桩器,利用GPS对稳桩平台平面位置进行复测,如平台位置发生偏移应停止插桩,查明具体原因及偏差大小,拟定补救措施。

(3)压锤及锤击沉桩阶段

本阶段垂直度控制以液压顶推缸调整为主,调整方法及测量方法同自沉阶段。随着钢管桩入泥深度的增加,液压顶推缸调节能力越差,每一次调节必须将垂直度控制在1‰以内,确保沉桩后法兰面水平度满足<3‰的设计要求。

5 大直径钢管桩沉桩施工流程及操作要点

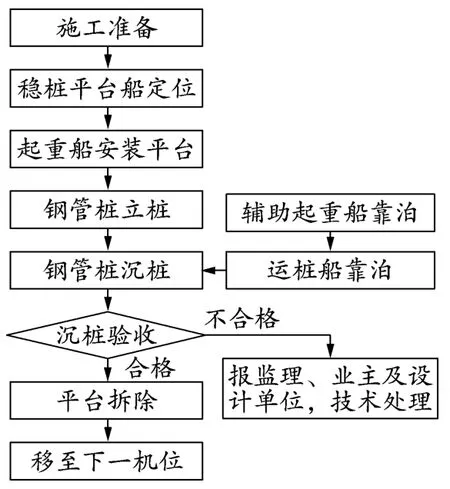

5.1 施工流程(见图4)

图4 沉桩施工工艺流程

5.2 稳桩平台定位安装

(1)稳桩平台船定位

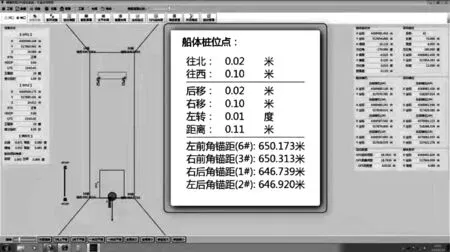

根据桩位坐标及锚缆长度,事先确定船舶定位轴线及锚位坐标,抛锚后通过调节锚缆,使船舶中心线与既定轴线一致。船位调整全程数字化显示,数据直观、操作简便(见图5)。

图5 船舶定位数字化显示

为保证定位精度,采用天宝SPS855型GPS接收机。该型号GPS接收机采用外挂模式电台,当最远距离为30 km时,高程偏差≤3 cm,水平偏差≤2.4 cm,完全满足施工要求。

(2)稳桩平台及临时支撑桩的吊装

稳桩平台由主起重船整体提升至预定的高度,安放于稳桩平台船支撑座上,然后分别将4根支撑桩插入稳桩平台导管内。

(3)稳桩平台支撑桩沉桩

稳桩平台支撑桩使用主起重船和振动锤进行沉桩,沉桩深度根据桩位地质确定,入泥深度不低于16 m,四根支撑桩桩顶大致平齐,高差小于30 cm。

(4)稳桩平台提升与固定

平台标高设置参照风机钢管桩标高,下层平台较拟施工钢管桩桩顶低2 m左右即可。稳桩平台提升到位后,即进行精确调平,四角高差不大于10 mm。锁定全部吊挂结构,用钢楔块将稳桩平台架与支撑桩间缝隙固定,形成独立、稳定的钢结构框架平台。

稳桩平台提升前应在支撑钢管桩上做出标记,提升过程必须保证整齐平行提升,全程观察平台四角的提升高度,防止平台与支撑桩别卡,造成提升困难或结构损坏。

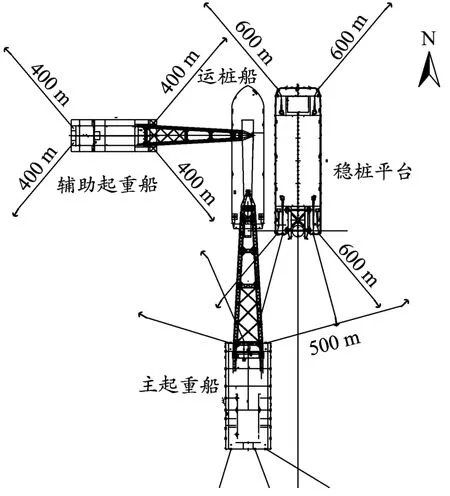

5.3 船舶选择与定位

主起重船选用“秦航工68”(1 100 t),辅助起重船选用“利通起重9”(500 t)。船舶定位顺序为:稳桩平台船→主起重船→辅助起重船→运桩船,最终驻位如图6所示。

图6 船舶驻位

5.4 钢管桩立桩

根据钢管桩重心、主吊耳位置及立桩起重船吊装能力核算立桩吊耳位置,并根据核算结果在钢管桩加工厂焊接立桩吊耳。钢管桩上部主吊耳共两个,通过钢丝缆与主起重船双主钩连接;立桩吊耳通过卸扣及钢丝绳与辅助起重船主钩连接。

连接固定后,水平试吊20 min,确认吊索具、吊耳等安全后,运桩船撤离。主起重船主钩加力缓缓上升,辅助起重船主钩减力缓缓下降,通过两条起重船配合完成立桩,见图7。

图7 立桩施工

5.5 钢管桩沉桩

(1)喂桩

钢管桩竖直稳定后,主起重船绞锚移动,将钢管桩喂入稳桩平台抱桩器。闭合抱箍,调整钢管桩高度至桩尖距泥面约1 m处。

(2)自沉

吊钩卸力,钢管桩在重力作用下自沉,过程中每自沉1~2 m,即停止卸力,观测一次垂直度,如偏差超过1‰,及时调整,直至自沉完成。

(3)压锤

在甲板上将送桩器与液压锤进行组合,整体吊至桩顶压锤。压锤时间视桩尖所在土层土质及压锤总沉降量而定,直至桩体稳定、不再下沉。

(4)锤击沉桩及验收

启锤沉桩前放松吊锤吊绳,整个沉桩过程吊绳应始终保持松弛状态,松绳幅度0.5 m左右,不要丧失对锤体的保险作用。当吊机吊钩的下落速度不及沉桩速度时,应进行间歇停锤,锤击沉桩见图8。

图8 锤击沉桩

沉桩初始打击能量必须设定为IHC S-1400液压锤的最小能量140 kJ。前三锤必须实施单击,每击一锤后即停锤检查贯入度、垂直度变化、桩身与液压顶推缸上导向轮的接触情况。

当贯入度在10~50 mm时开始手动连击,刚开始宜采用轻击、小贯入度沉桩,使桩平稳下沉,以防桩有较大倾斜。IHC S-1400液压锤连续锤击频率一般控制在30~35击/min。

施工过程中应密切关注地质变化,当桩底标高接近软弱土层时,必须减小锤击能量及频率,必要时采用单击或2、3连击,防止“溜桩”现象。

每沉桩1~2 m即停锤,采用全站仪测量桩体垂直度,如偏差值超出1‰,立即利用液压顶推缸进行调节,具体调节控制技术见4.4节,调整合格后,持续沉桩。

终锤时,通过GPS在下层平台上标记设计桩顶标高。当桩顶距设计标高1 m左右时,每250 mm停锤观测一次垂直度;待桩顶接近设计标高时,采用全站仪测量记录桩顶高程;锤击结束后,测量人员通过临时作业平台复测桩顶高程,并进行验收。

6 结束语

中船重工大连市庄河海域海上风电场址Ⅱ(300 MW)项目工程地质条件复杂,风机基础单桩直径大、长度长、重量重。通过对锤、稳桩平台、替打及垂直度控制等关键设备、工艺的研究,解决了主要的重难点问题,工程顺利实施。

通过可打入分析,工程所选用的IHC S-1400液压锤,在施工中完全能够满足超长、超大直径钢管桩在中砂、粗砂等较硬土质中的沉桩要求。该锤最大夯击能1 400 kJ,对比实际施工中使用的950 kJ最大夯击能尚有富余。整个沉桩过程顺利,贯入度均在可控范围内。

导管架式双层稳桩平台垂直度调节技术,在实际施工中同样取得了良好的效果。一是定位准、垂直度调整效果好:所有桩基平面位置偏差小,法兰面水平度均满足偏差值<3‰的设计要求,大多数桩基垂直度可控制在1‰以内。二是工效高:单次垂直度测量调整平均用时不到6 min,从立桩直至完成沉桩整个过程平均用时仅5 h。

优化后的内嵌式送桩器,在巨大的锤击力作用下,成功地保护了桩顶法兰。经验收,桩顶法兰无损检测合格率100%,焊缝检测全部合格。

依托本工程总结的海上风电大直径钢管桩沉桩施工技术,对以后类似海上超长、超大直径钢管桩施工具有一定的指导意义。