超临界条件下脉冲占空比对石墨烯复合镀层微观结构和性能的影响

2019-05-21薛子明雷卫宁王云强钱海峰李奇林

薛子明,雷卫宁,2,王云强,钱海峰,李奇林,2

(1 江苏理工学院 机械工程学院,江苏 常州 213000;2 江苏省先进材料设计与增材制造重点实验室,江苏 常州 213000)

随着科学技术的发展,金属基复合材料已广泛应用于航空航天、汽车和电子等领域[1]。电沉积技术是一种基于低成本的制备高性能金属基复合材料的重要方法之一,因其镀层具有高硬度、优异的耐磨性和耐蚀性等优点而备受关注[2]。与传统电沉积技术相比,复合电沉积技术通过添加纳米颗粒作为增强相,使纳米颗粒与基质金属实现共沉积,从而获得具有某些特殊功能的纳米复合镀层[3-4]。石墨烯是由六角碳原子结构以sp2杂化方式紧密堆积成的只有单原子层厚度的新型碳纳米结构[5-6],其在热学[7]、电学[8]和力学[9-10]等方面展示出优越的性能。以石墨烯作为第二相添加物引入到金属基复合材料中,可提高材料的力学、电学以及热学性能。尤其是石墨烯具有优异的力学性能(强度130GPa,弹性模量约1.0TPa),是作为增强相提高复合材料强度的理想材料[11]。由于石墨烯的结构较为特殊,普通工艺如电火花烧结[12]、热压烧结[13]制备石墨烯复合材料时其结构易受到破坏,而电沉积法制备石墨烯复合材料时可以在保留石墨烯独特结构的同时增强复合材料的性能。与石墨烯相似,氧化石墨烯(graphene oxide, GO)作为石墨烯的一种氧化衍生物,在结构上存在大量的羟基、羧基和环氧基等亲水基团[14],使其拥有良好的亲水性,能与聚合物形成强烈的相互作用,从而改善复合材料的性能[15]。然而,通过添加氧化石墨烯强化材料存在着材料制备过程中氧化石墨烯易团聚和在镀层中分布不均等问题,严重影响了其力学性能及工程化应用。

超临界脉冲电沉积方法是将超临界二氧化碳流体(SCF-CO2)和脉冲电沉积技术有效地结合起来,使不同的机理同时作用,产生叠加、协同和互补的效应,从而加速电沉积过程的传质,改善第二相添加物在镀层中分布不均等问题。超临界二氧化碳流体是指二氧化碳气体其压力和温度分别在7.3MPa,31℃以上的一种特殊状态,其物理和化学性能介于液体和气体之间,使其拥有优越的传质性和混溶性。采用超临界脉冲电沉积方法制备复合材料,能有效解决第二相添加物分布不均等问题,为提升复合镀层的表面质量和力学性能提供了一种新方法。

为充分发挥脉冲电镀对复合镀层物理化学性能的有利影响,本工作选用不受溶液电阻和电容效应影响的恒电流脉冲电镀。由于超临界流体优越的传质性和混溶性有利于提高电沉积时离子的输送能力,加快了电极过程,使得电沉积过程可以在较高的电流密度下进行[16],因此本工作固定平均电流密度为6A/dm2,脉

冲频率为1500Hz,依次选择脉冲占空比为10%,30%,50%和70%,研究占空比对复合镀层的微观结构和力学性能的影响。

1 实验材料与方法

1.1 试样制备

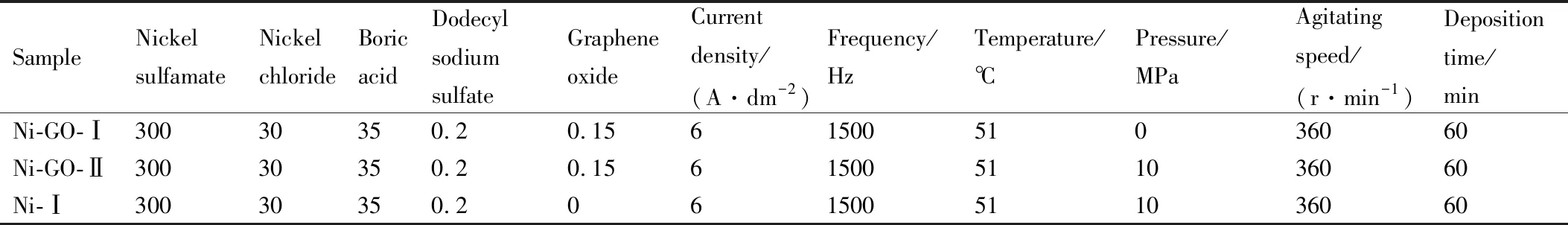

超临界电镀装置如图1所示。其中冷却装置、高压泵和恒温装置提供超临界复合电沉积工作所需的压力和温度条件。本实验所用阳极为25mm×25mm的纯镍板(纯度为99.9%),阴极为20mm×20mm的紫铜板,两极板之间的距离为20mm。试样表面经过除锈、除油和除表面氧化膜后,用绝缘胶将其固定在夹具的两个电极板上,并确保两极板表面通电良好。镀液中使用添加剂十二烷基硫酸钠,并用KQ-300VDE型三频数控超声波清洗器和EMS-12型遥控搅拌器分散氧化石墨烯(购自苏州碳丰石墨烯科技有限公司,纯度大于99%,厚度:0.6~1.0nm,片层直径:0.5~5μm),施镀前先将镀液充分搅拌均匀。超临界石墨烯复合镀层(Ni-GO-Ⅱ)、普通条件下石墨烯复合镀层(Ni-GO-Ⅰ)和超临界纯镍(Ni-Ⅰ)镀层3种不同工艺的镀液配方及工艺参数见表1,所用试剂均为分析纯。

图1 超临界CO2流体电镀实验装置示意图Fig.1 Schematic diagram of the SCF-CO2assisted electrodeposition system

1.2 分析与表征

采用HXD-1000TMS/LCD型数字显微硬度计对镀层的硬度进行分析,测量时加载载荷为1.961N,保荷时间为10s,在每个试样上选取5个不同位置的点进行测试,取5个点的平均值作为最终硬度值。

表1 镀液配方和工艺参数Table 1 Compositions of plating solution and the technological parameters

采用Nanovea TRB型摩擦磨损试验机对复合镀层进行耐磨性测试(对磨件:钢球,直径:6mm;载荷:10N;转速:200r/min;实验时间:15min;实验温度:室温;润滑条件:干摩擦),随后用Nanovea PS50型光学轮廓仪(扫描面域:2mm×2mm;步长:10μm;扫描速率:3.33mm/s)。对复合镀层进行磨痕表面形貌扫描,通过Nanovea PS50型光学轮廓仪自带的Profe-ssional 3D软件算出随机的5个截面积,取平均值;采用Nanovea PS50型光学轮廓仪(扫描面域:1mm×1mm;步长:10μm;扫描速率:3.33mm/s)。对复合镀层表面进行粗糙度测量,随机取3个部位进行测量,取平均值作为镀层表面粗糙度Sa。

室温条件下,将普通镍基石墨烯和超临界镍基石墨烯复合镀层试样放入质量分数为4%的HNO3溶液

中腐蚀30min后取出,用无水乙醇擦拭镀层横截面。腐蚀完成后采用Sigma-500场发射扫描电子显微镜观察镀层微观形貌;通过扫描电镜自带的能谱仪对镀层进行定性分析;通过自带的OXFORD软件对镀层横截面进行EDS面扫描。

采用HD-XpertPRO型X射线衍射仪(Cu靶,扫描范围:10°~80°,步长:0.0131303°)对石墨烯复合镀层表面物相进行分析。

2 结果与分析

2.1 占空比对镀层微观组织结构的影响

2.1.1 占空比对镀层表面形貌的影响

图2为不同脉冲占空比下超临界纯镍镀层(图2(a)~(d))和超临界石墨烯复合镀层(图2(e))的表面SEM形貌图。可以看出,当占空比较小时,镀层出现气孔(图2(a))、粒度分布不均(图2(b))等问题。这是因为当占空比较小时,脉冲峰值电流密度远高于平均电流密度,在导通的瞬间,阴极表面金属离子被迅速消耗,致使析氢副反应加剧,容易导致镀层产生气孔等缺陷,此外在较高的峰值电流密度下,表面突起部分生长加速,使得沉积层表面较为粗糙。当占空比为50%(图2(c))时,表面最为致密且晶粒尺寸较小,此时脉冲的峰值电流密度并未超过极限电流密度,金属离子在电极表面的形核功率变小,致使晶核的形成率增大,增加了晶核成核数,且导通时间和关断时间达到良好的平衡,使得镀层更加致密、平整。随着占空比继续增加,导通时间进一步延长,此时晶粒粗大,表面质量逐渐变差(图2(d))。图2(e)为添加氧化石墨烯后镀层的表面形貌,图2(f)为其局部放大图。从图2(f)中可以看出,添加氧化石墨烯后,氧化石墨烯呈薄片状附着在镍粒表面,在镍粒与镍粒之间也夹杂着部分氧化石墨烯薄片,并呈现出透明的形貌,且其原有的褶皱结构保留完好。与相同电参数下的超临界纯镍镀层相比,超临界石墨烯复合镀层呈现出更好的球形度且粒度分布更加均匀,晶粒尺寸进一步减小。分析其原因:一方面由于氧化石墨烯纳米薄片作为第二相添加物引入镀层中使金属晶面出现了比纯镍层更多的缺陷,为镍原子电沉积提供了更多的生长点,大量的结晶晶核得以沉积,使得复合镀层晶粒数目增多,促使镀层晶粒细化;另一方面,氧化石墨烯纳米薄片在镀层中弥散沉积,抑制了镍原子的连续生长,为基质金属的进一步细化提供了可能。

图2 不同占空比下超临界纯镍镀层和超临界石墨烯复合镀层的表面SEM照片 (a)10%;(b)30%;(c)50%;(d)70%;(e)50%, Ni-GO-Ⅱ;(f)图(e)局部放大图Fig.2 SEM images of the surface morphology of the Ni-Ⅰ coating and Ni-GO-Ⅱ composite coating at different duty cycles under SCF-CO2(a)10%;(b)30%;(c)50%;(d)70%;(e)50%,Ni-GO-Ⅱ;(f)partial enlarged view of Fig.(e)

2.1.2 占空比对镀层截面形貌的影响

图3为不同占空比下普通石墨烯(图3(a),(c),(g))和超临界石墨烯复合镀层(图3(b),(e),(i))横截面的SEM照片。对比图3(a),(b)发现,相同电参数下超临界镍基石墨烯复合镀层(图3(a))的厚度为17μm,略小于普通镍基石墨烯复合镀层(图3(b))的厚度(22.5μm),间接证明了SCF-CO2乳化液的沉积率小于普通镀液[17-20]。在SCF-CO2乳化液中,胶束的形成导致电解质界面处的活性位点的数量减少,使得SCF-CO2乳化液的电沉积率降低[21]。此外,CO2溶于水后形成的碳酸增加了电解液中H+的浓度,在导通时间内,增加的H+被迅速还原成H2,导致副反应占据了大量的电量,电沉积率较低[22]。图3(d),(h)分别为相应点的EDS能谱图,图3(f),(j)分别为相应占空比下镀层横截面C元素分布图。对比图3(f),(j)可发现,相同电参数下,与普通条件相比,超临界石墨烯复合镀层的C元素分布更加均匀且密集,这是因为超临界流体有着良好的混溶性和传质性,从而克服了电源关断时间内扩散层对自然传递的限制,阴极附近的氧化石墨烯数量得以恢复,使得导通时间内更多的氧化石墨烯纳米薄片被还原的镍原子包覆在镀层中。另外,随着占空比的减小,镀层中氧化石墨烯的含量增多。其原因在于占空比的减小提高了阴极电化学极化过电位,对夹杂着氧化石墨烯纳米薄片的金属阳离子的吸附力增强,使得复合镀层中氧化石墨烯的含量逐渐增加。

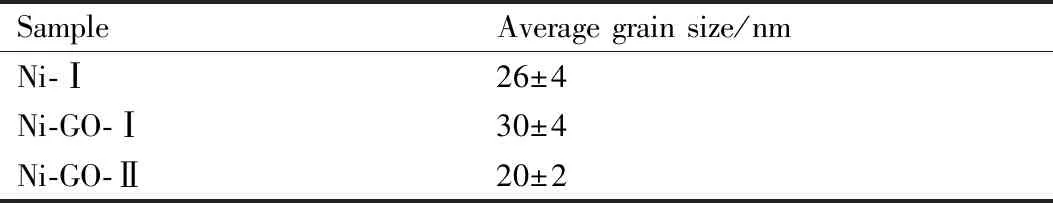

2.1.3 不同制备条件下镀层的镍结晶择优取向

采用HD-XpertPRO型X射线衍射仪测定试样的XRD图谱进行结构分析。图4为50%占空比下不同工艺制备出的镀层的衍射图谱。从图4可以看出,不同工艺制备出的镀层XRD图谱对应的衍射峰位置都相同,只是衍射强度不同。对比纯镍的XRD衍射图谱可知,各衍射峰对应的晶面依次为(111),(200)和(220)。另外,从图2中可以看出氧化石墨烯呈薄片状分布在晶粒之间,掺杂在镀层中的氧化石墨烯的含量相比于Ni原子的数量要少得多,因此在图谱中C的衍射峰不明显,衍射峰主要表现为Ni的面心立方结构特征[23]。从图4(a)中可以发现,相较于超临界纯镍镀层(Ni-I),超临界石墨烯复合镀层(Ni-GO-Ⅱ)在(200)面衍射强度下降,且其(111)面的衍射强度明显高于(200)面,这恰好与超临界纯镍镀层相反,说明氧化石墨烯纳米薄片的引入使得镍晶体择优取向发生了较大的改变,复合镀层呈现(111)面择优取向[24]。分析认为,由于氧化石墨烯的加入改变了镍自由结晶的过程,从而影响了基质金属电沉积形核长大的过程。镀层晶粒平均尺寸根据Scherrer[25]公式求得,具体结果见表2。图中各晶面的织构系数TC(hkl)可通过下列公式[26]求得,具体结果见表3。

(1)

(2)

式中:D(hkl)为垂直于晶面hkl方向的晶粒度;K为Scherrer常数,本实验取0.89;λ为X射线波长,0.154056nm;β(hkl)为衍射峰半高宽;θ为Bragg衍射角;I0(hkl)为标准镍粉末晶面的衍射强度,s-1;I(hkl)为镍沉积层晶面的衍射强度,s-1。

由表2可以看出,与普通镍基石墨烯复合镀层相比,超临界条件下制备出的镀层晶粒尺寸较小。这是因为超临界二氧化碳流体有着优越的传质性和混溶性,在复合电沉积过程中与阴极表面的复合离子一起影响基体金属沉积的过电位和传质扩散过程,使得金属层结晶致密,晶粒细化。加入氧化石墨烯后,氧化石墨烯弥散沉积到基底金属中,抑制了镍原子的连续生长,镀层晶粒进一步得到细化。由表3可以看出,超临界镍基石墨烯复合镀层呈现(111)面择优取向,其择优系数为TC(111)=39.136%,而超临界纯镍镀层在(200)面呈现最大择优取向,说明在超临界条件下氧化石墨烯的加入使得镍结晶择优取向发生了改变。

图3 不同占空比下普通镍基石墨烯和超临界镍基石墨烯复合镀层截面SEM照片 (a)10%,Ni-GO-Ⅰ;(b) 10%,Ni-GO-Ⅱ;(c)30%, Ni-GO-Ⅰ;(d)图(c)能谱图;(e)50%,Ni-GO-Ⅰ;(f)图(e)能谱面扫;(g)30%,Ni-GO-Ⅱ;(h)图(g)能谱图;(i)50%,Ni-GO-Ⅱ;(j)图(i)能谱面扫Fig.3 SEM images of the cross section of the Ni-GO-Ⅰ and Ni-GO-Ⅱ composite coatings with different duty cycles (a)10%,Ni-GO-Ⅰ; (b)10%,Ni-GO-Ⅱ;(c)30%,Ni-GO-Ⅰ;(d)energy spectrum of Fig.(c);(e)50%,Ni-GO-Ⅰ;(f)surface energy spectrum of Fig.(e); (g)30%,Ni-GO-Ⅱ;(h)energy spectrum of Fig.(g);(i)50%,Ni-GO-Ⅱ;(j)surface energy spectrum of Fig.(i)

图4 超临界条件(a)和普通条件(b)下镀层的XRD图谱Fig.4 XRD patterns of the coatings electroplated under SCF-CO2(a) and conventional conditions(b)

表2 不同制备条件下镀层的平均晶粒尺寸Table 2 Average grain size of the coatings electroplated by different techniques

表3 不同制备条件下镀层各晶面的织构系数Table 3 Texture coefficients of each crystal surface of the coating under different preparation conditions

2.2 占空比对镀层显微硬度的影响

占空比对镀层显微硬度的影响如图5所示。可以看出,随着占空比的增大,镀层显微硬度呈先增大后减小的趋势,当占空比为50%时,超临界镍基石墨烯复合镀层硬度值高达756.8HV0.2。由于本实验固定了平均电流密度Im=6A/dm2和脉冲频率f=1500Hz,随着占空比的增大,阴极过电位增大,对镀液中夹杂着氧化石墨烯纳米薄片的阳离子的吸附力增强,镀层中氧化石墨烯含量增加,增加的氧化石墨烯使得金属晶面上出现更多的缺陷,为Ni2+的沉积提供了更多的生长点,促进形核的同时也抑制了晶粒的生长,使得镀层晶粒细化,结晶致密。而过小的占空比也会产生一定程度的歪晶、树枝状结晶等现象,造成晶界间孔隙,使镀层不均,甚至引起表面烧焦、起皮等现象导致镀层硬度值偏低。从图5中还可以看出,占空比对其他两种工艺制备出的镀层硬度值的影响规律基本与超临界石墨烯复合镀层规律一致,故不赘述。

图5 不同占空比下3种镀层的显微硬度Fig.5 Microhardness of three kinds of coatings under different duty cycles

2.3 占空比对耐磨性的影响

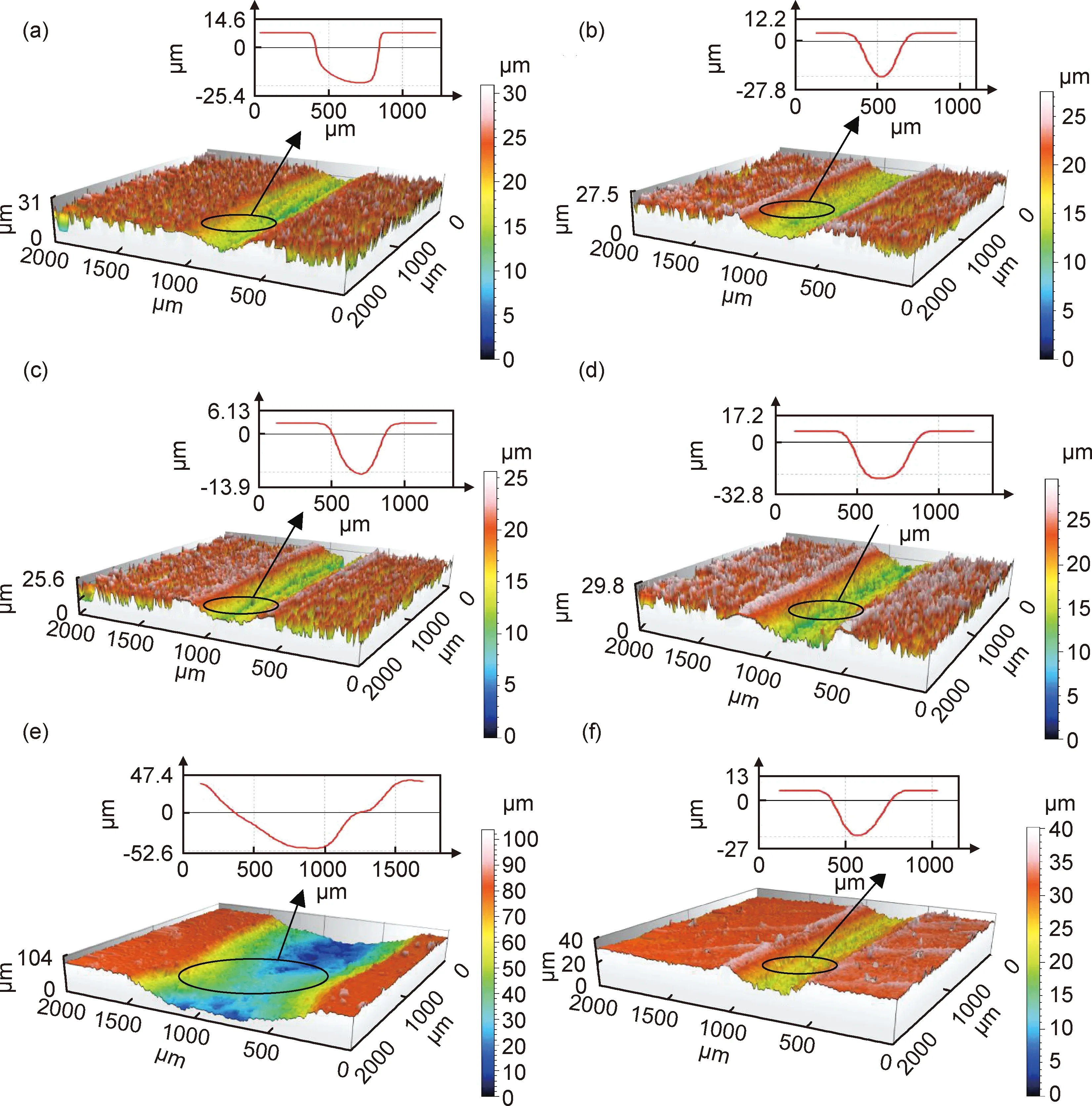

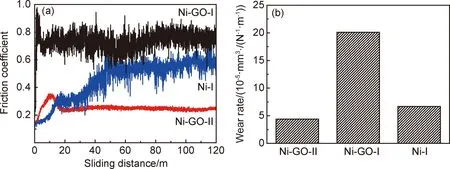

对3种不同工艺制备出的镀层进行摩擦磨损实验,实验后通过Nanovea PS50型光学轮廓仪对各个表面进行扫描,得到其3D视图及磨痕截面图,详见图6。相比于图6(a),(b),(d),图6(c)中磨痕稍浅,且磨痕截面较窄,表明当占空比为50%时超临界石墨烯复合镀层耐磨性较好。在此电参数下分别制备出普通镍基石墨烯复合镀层和超临界纯镍镀层,如图6(e),(f)所示,可以看出普通镍基石墨烯复合镀层的磨痕截面较宽,磨损现象严重,而超临界纯镍镀层的磨痕较超临界镍基石墨烯复合镀层深,说明其抵抗塑性变形的能力较差。图7(a)为相同占空比(50%)下3种镀层的摩擦因数曲线,可以看出,超临界纯镍镀层的摩擦因数曲线缓慢地增加至最大值,并且在滑动约50m后保持在此数值左右,相比之下,超临界石墨烯复合镀层的摩擦因数曲线先平缓上升至最大值后降低到一定值,并稳定在此数值。与超临界条件下制备出的镀层不同,普通镍基石墨烯复合镀层的摩擦因数曲线迅速增加至最大值,随后略有降低并剧烈跳动。相同占空比(50%)下3种镀层的磨损率如图7(b)所示,可以看出,超临界镍基石墨烯复合镀层的磨损率为4.385×10-4mm3/(N·mm),远小于其他两种镀层,与图6中3D视图结果一致,说明氧化石墨烯利用本身的自润滑特性能有效地降低磨损率并起到一定的抗磨作用。分析发现,脉冲电沉积的断续结晶使得镀层的孪晶和位错等缺陷密度很高,位于晶界处的氧化石墨烯纳米薄片与相互缠结的位错共同作用,形成高密度的位错塞积群,阻碍了位错的滑移,使镀层得到位错强化,同时,弥散分布于基质金属Ni中的氧化石墨烯纳米薄片使镀层受到第二相添加物弥散强化[27],从而提高了镀层的耐磨性。而普通条件下制备的石墨烯复合镀层的磨损率远大于同参数下超临界复合镀层,这是因为超临界二氧化碳流体具有优越的传质性和混溶性,可显著提高镀层中氧化石墨烯的含量。具体结果见表4。

图6 不同占空比下超临界石墨烯镀层、普通石墨烯镀层以及超临界纯镍镀层的3D视图及磨痕表面轮廓图 (a)10%,Ni-GO-Ⅱ;(b)30%,Ni-GO-Ⅱ;(c)50%,Ni-GO-Ⅱ;(d)70%,Ni-GO-Ⅱ;(e)50%,Ni-GO-Ⅰ;(f)50%,Ni-ⅠFig.6 3D view and wear scar cross-section of the Ni-GO-Ⅱ and Ni-GO-Ⅰ and Ni-Ⅰ coatings at different duty cycles (a)10%,Ni-GO-Ⅱ;(b)30%,Ni-GO-Ⅱ;(c)50%,Ni-GO-Ⅱ;(d)70%,Ni-GO-Ⅱ;(e)50%,Ni-GO-Ⅰ;(f)50%,Ni-Ⅰ

图7 相同占空比下3种镀层的摩擦因数曲线(a)和磨损率(b)Fig.7 Typical friction coefficient curves(a), wear rate(b) of the three coatings electroplated by different techniques with the same duty cycle

表4 不同占空比下3种镀层的耐磨性测试结果Table 4 Wear resistance results of three different coatings under different duty cycles

图8为50%占空比下3种不同工艺制备出的镀层摩擦磨损实验后的表面形貌。可以看出,超临界石墨烯复合镀层(图8(a))磨损部位中有平行且不连续的犁沟,没有明显的块状磨屑和黏着撕裂现象,是典型的磨粒磨损。这是因为当试样表层被磨削掉后,包覆在镍层上的氧化石墨烯纳米薄片便会承受摩擦面上的负荷,而高强度和高硬度的氧化石墨烯不易被切削、刮伤,从而减弱了对磨件对超临界石墨烯复合镀层的切削作用和对磨面之间的黏着。超临界纯镍镀层(图8(b))中的梨沟较深,且伴有轻微的黏着撕裂的痕迹。超临界纯镍镀层虽然组织较为致密但缺少氧化石墨烯的抗磨作用,镀层经磨损后展现出磨粒磨损和轻微的黏着磨损现象。而普通石墨烯复合镀层(图8(c))表面大量脱落,有明显的黏着撕裂现象,属于典型的黏着磨损。这是由于普通石墨烯镀层其组织较疏松,夹杂氧化石墨烯的部分容易脱落,使得镀层在摩擦实验中抵抗塑性变形的能力较差,对磨件易压入镀层形成有效切削,产生黏着撕裂。此外,根据经典的Archard规律[28],磨损率与显微硬度成反比,可以得到超临界镍基石墨烯复合镀层的耐磨性最好,超临界纯镍镀层次之,普通镍基石墨烯复合镀层耐磨性最差。

图8 50%占空比下镀层表面摩擦磨损形貌SEM照片 (a)Ni-GO-Ⅱ;(b)Ni-Ⅰ;(c)Ni-GO-ⅠFig.8 SEM images of the wear scars for the coatings prepared at 50% duty cycle (a)Ni-GO-Ⅱ;(b)Ni-Ⅰ;(c)Ni-GO-Ⅰ

3 结论

(1) SEM照片观察表明,采用氧化石墨烯纳米薄片作为第二相添加物进行复合电沉积时,能够起到细化晶粒的作用,使镀层组织更加致密,随着占空比的减小,复合镀层中氧化石墨烯纳米薄片含量增多,分散更加均匀,镀层组织进一步得到细化。

(2) XRD衍射图谱表明,石墨烯纳米薄片的引入,使镍镀层的晶体择优取向发生改变,由(200)晶面转向(111)晶面,而超临界流体的引入可起到细化镀层晶粒的作用。

(3) 显微硬度测试和耐磨性实验表明,随着占空比的增大,超临界石墨烯复合镀层硬度和耐磨性呈现先增大后减小的趋势。在压力为10MPa,温度为51℃,电镀时间为60min,氧化石墨烯添加量为0.15g/L,脉冲平均电流密度为6A/dm2,频率为1500Hz,占空比为50%下复合镀层显微硬度达到最大值756.8HV0.2,磨痕截面积达到最小值4385.0μm2。与超临界纯镍镀层和普通镍基石墨烯复合镀层相比,超临界石墨烯复合镀层硬度值分别提高了30%和60%,磨痕截面积缩小了34%和78%,表明超临界条件下制备的石墨烯复合镀层在硬度和耐磨性方面优于其他两种制备工艺。