加氢反应流出物空冷器出口配管的弯管冲蚀特性表征预测方法

2019-05-21金浩哲徐晓峰偶国富刘骁飞

金浩哲, 徐晓峰, 偶国富, 刘骁飞, 杨 涛

(1.浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018; 2.中海石油舟山石化有限公司 生产技术部, 浙江 舟山 316015)

石油化工行业是国民经济的支柱产业,而加氢反应流出物空冷器(REAC)是炼油厂中重要的设备[1-2]。随着原油劣质化以及运行工况的日渐苛刻,加氢反应流出物的下游设备,如换热器、空冷器等长期承受流动、传热、相变、腐蚀等复杂流动腐蚀环境,设备服役过程中发生了多起由于多相流冲蚀引起的管道/管束壁厚减薄、泄漏甚至爆管的失效事故[3-5]。鉴于冲蚀失效机理复杂,影响因素较多,现有研究缺少可直接应用的冲蚀失效精准预测方法,工程实际常采用密集型测厚进行检验,耗时费力。因此,建立一种多相流冲蚀特性的表征预测方法显得尤为迫切。

多相流冲蚀是流动腐蚀失效的主要形式之一,与之相关的研究主要包括:Avendano等[6]发现碳钢材料中碳成分的存在会形成微型腐蚀原电池,从而导致腐蚀加快;郑玉贵等[7]发现多相流的流速流态会对管壁处的对流传质产生严重影响,尤其是结构突变管段,会加速冲蚀效应;Mori等[8]通过环道式射流实验对不同金属材料进行了油气多相流冲击试验,获得了不同流速下的材料冲蚀特性数据。在冲蚀表征参数方面,Scherrer等[9]通过实验研究了NH4HS浓度和流速对碳钢腐蚀速率的影响,发现管道腐蚀速率与NH4HS浓度和流速正相关;Poulson[10]通过对比静止状态与流动状态下的电化学腐蚀速率,指出流体流动会影响腐蚀速率和腐蚀类型;Blatt等[11]发现扰流管道中,管壁质量损失率最大值与径向流动分量的湍流波动相对应,提出以湍流强度作为冲蚀的表征参数;Effird[12]通过研究铜基合金在海水中的腐蚀情况,获得了5种铜基合金表面金属腐蚀产物膜初始破裂时的临界剪切应力。本课题组前期的研究结果表明[13-14]:加氢REAC系统的多相流与流动腐蚀环境密切相关,是流动与腐蚀耦合作用的结果,并提出用水相分率和剪切应力表征冲蚀特性。

笔者以加氢反应流出物空冷器的出口管道系统为研究对象,分析其工艺过程,揭示多相流冲蚀机理;建立出口弯管的结构离散模型,采用Mixture多相流模型及SSTk-ω湍流模型,对REAC出口管道系统全流域进行数值模拟,通过传质系数和最大剪切应力等表征参数的预测,确定冲蚀高风险区域,结合弯管壁厚超声波测厚验证了数值预测方法的正确性。研究成果可为在役管道的耐流动腐蚀优化设计、风险评价及防控优化提供重要依据。

1 REAC出口弯管冲蚀机理

1.1 加氢反应流出物酸性水处理工艺

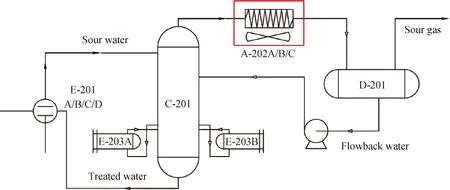

炼油工艺中,反应流出物酸性水处理工艺主要处理来自于加氢裂化、蜡油加氢、柴油加氢等装置的酸性水,其工艺流程如图1所示。各加氢装置加氢反应流出物分离后最终形成的酸性水与汽提塔C201塔底换热器充分换热后,塔底水蒸气将酸性水中NH3、H2S、HCl汽提出来,其中净化水从塔底流出,气相介质自塔顶进入空冷器(A-202A/B/C)。汽提塔顶部介质温度为122 ℃,经3台并联的空冷器冷却后多相流体温度降至87 ℃,多相流介质进入回流罐D-201后进入气、液分离,液相水经泵加压后回流至汽提塔。

图1 酸性水汽提工艺流程图Fig.1 Schematic diagram of sour water stripping

1.2 弯管冲蚀机理及表征

结合图1可知,进入REAC系统的反应流出物主要为含H2S、NH3、HCl等腐蚀性介质的酸性气,随着多相流介质的流动及传热冷却,反应生成的NH4Cl或NH4HS等达到结晶温度时,会有固相的铵盐结晶颗粒出现,在温度较高且缺少液态水的工况空冷器管束易发生结盐堵塞,其反应方程式为:

NH3(g)+HCl(g)→NH4Cl(s)

(1)

NH3(g)+H2S(g)→NH4HS(s)

(2)

随着温度降低,空冷器及出口弯管中的气相水逐渐凝结为液态水,NH4Cl与NH4HS等铵盐结晶颗粒溶解于水中,在管束或出口管道局部区域形成碱性腐蚀环境,对管道壁面造成腐蚀减薄。其中流动腐蚀环境下腐蚀性介质与管壁间的反应方程为:

(3)

(4)

如式(3)、式(4)所示,在流动腐蚀环境下,管束内壁铁原子被氧化成亚铁离子,通过对流传质扩散到介质中,与氯离子或硫离子结合形成FeCl2、FeS,介质中的氢离子扩散到管束近壁面并吸收电子转化为H2。其中反应生成的FeCl2易溶于水,而FeS则难溶于水,并以不规则晶体状沉积在金属表面上形成腐蚀产物保护膜。由于管束近壁面腐蚀成膜引起结构突变,腐蚀产物保护膜因流体冲刷受到剪切应力作用。当管道近壁面保护膜处的传质系数和最大剪切应力足够大时,在流体冲刷和内压的共同作用下,腐蚀产物膜晶体间的结合力以及膜-基体间的黏附力受到破坏,使得腐蚀产物膜从管壁剥落,暴露的基体再次发生冲蚀,直至管壁减薄泄漏。

在REAC出口管道,由于多相流介质温度已低于100 ℃,铵盐溶于水形成腐蚀性水溶液,溶液中水解形成的H+在对流传质作用下,会穿过腐蚀产物膜与管壁基体发生氧化还原反应,形成电化学腐蚀。为了反映H+在腐蚀产物膜表面的对流传质速率,采用溶液中的H+传质系数作为冲蚀特性的表征参数之一[15],根据柯尔邦对比,离子传质系数(kc)表示为:

(5)

式(5)中:Sc为施密特数;DAB为溶液中的H+扩散系数,取DAB=9.31×10-9m2/s;L为管束或管道内径,m;Re为实际雷诺数。

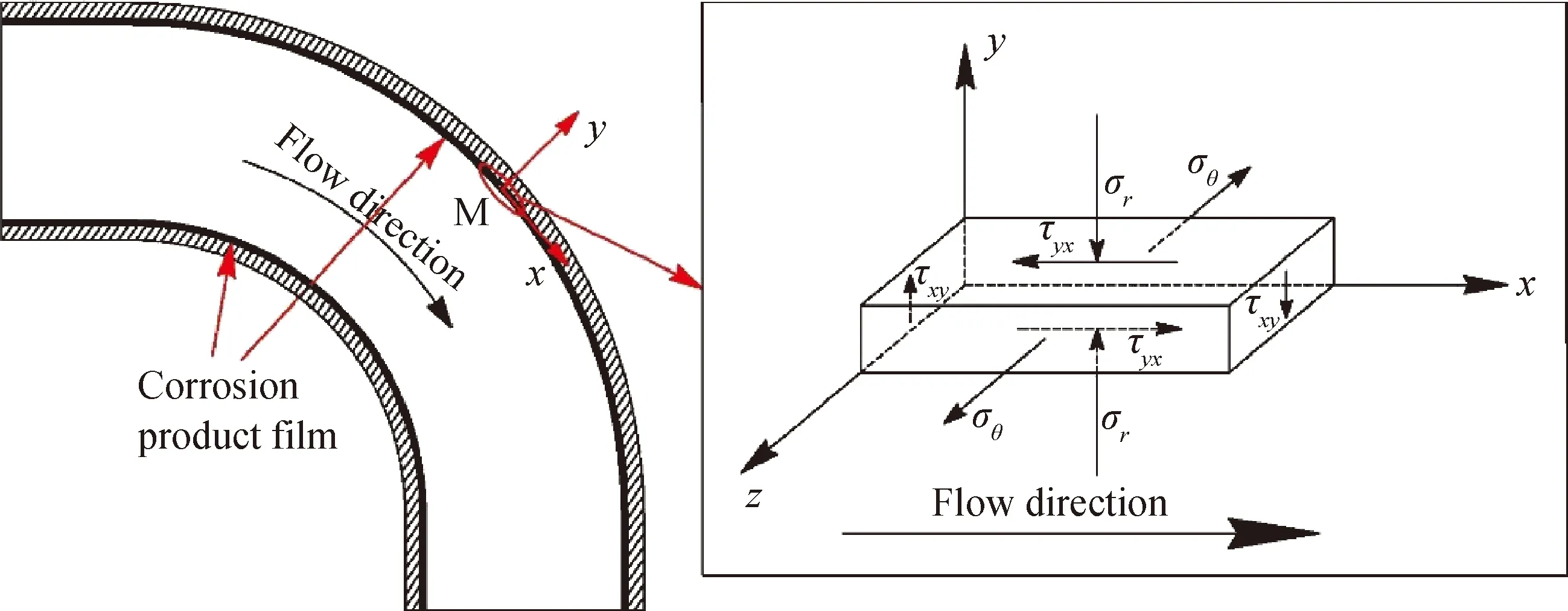

考虑到REAC出口管道中腐蚀产物膜是由大量晶体构成的,并且由于不规则表面,所受应力根据特定位置膜取向的差异而不同,鉴于无法确定薄膜的特定取向,笔者根据文献[16],通过应力分析计算腐蚀产物膜上的最大剪切应力,引入该参数作为冲蚀特性表征的另一参数。基于三向应力分析求最大剪切应力的模型如图2所示,在笛卡尔坐标系下选择微元M进行应力分析。

图2 弯头处微元M所受应力分析Fig.2 Stress analysis of microelement M at elbow

腐蚀产物膜受到的切应力(τxy)等于流体冲刷作用引起的剪切应力(τw),其计算公式为:

(6)

式(6)中:μ为动力黏度,Pa·s;U为速度,m/s;y指y方向。

因腐蚀产物膜上的内压作用,出现了沿z轴的周向拉应力(σθ)和沿y轴的径向压应力(σr),计算公式为:

(7)

σr=-pi

(8)

式中:pi为管道内介质表压,Pa;f为管道外径与内径的比值。

根据剪切应力互易定理,由三向应力分析得到的腐蚀产物膜上的最大剪切应力(τm)表示为:

(9)

(10)

式中:σx、σy分别为x、y方向上的正应力,Pa;σmax、σmin分别为计算求得的最大正应力和最小正应力,Pa。

2 REAC出口管道计算模型

2.1 结构模型及网格划分

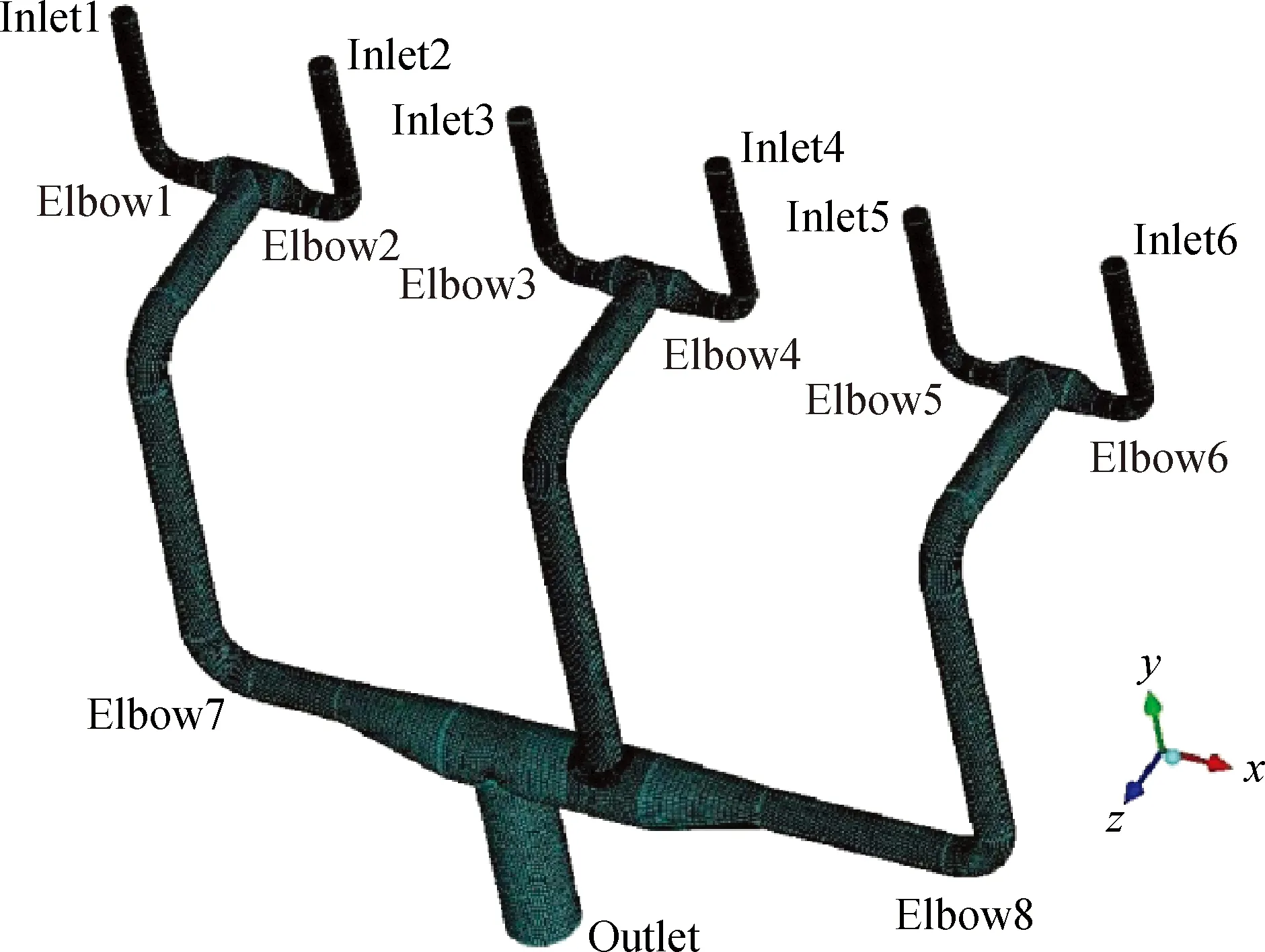

REAC出口配管系统的结构及网格划分如图3所示,配管设计压力为0.13 MPa,出口总管管径为254 mm,材质为碳钢,共包含8个90°弯头,分别定义为Elbow1~Elbow8。采用六面体网格进行网格划分,并对结构突变区域进行局部加密,为保证管束近壁面流动参数计算结果的准确性,对REAC出口配管全流场进行了网格无关性验证,发现6.54×105、8.32×105、1.01×106网格数量下,REAC出口处的流动参数十分接近,平均流速分别为4.21、4.25、4.27 m/s,相对误差≤1.43%,视为达到网格无关性要求,采用网格总数8.32×105进行数值计算。

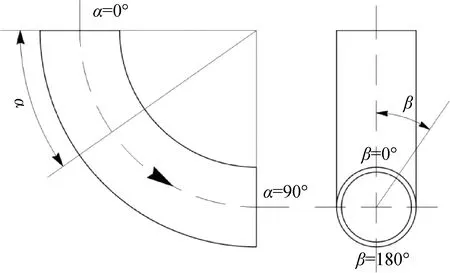

为准确描述弯管的结构特征,定义α为弯头流出角,β为圆周角(见图4)。将介质流入弯头处定义为α=0,随着介质沿弯头流出,α不断增大直至90°;选取弯头处的任意一截面,将角度β定义为圆周角,其中弯头内侧β=0°,沿逆时针外侧β=180°。

图3 REAC出口配管结构及网格划分图Fig.3 Structure and grid generation of REAC outlet piping

图4 弯头结构示意图Fig.4 Schematic drawing of elbow

2.2 控制方程及边界条件

本研究中REAC出口配管系统内多相流介质主要为油、气、水相,在流动过程中充分混合,故采用Mixture模型进行求解,主相为气相、次相为油相和水相。为了获得近壁面处的剪切应力分布规律以及在湍流区域的精确求解,采用SSTk-ω模型对流场内部物理量求解,其中k和ω由相应输运微分方程确定[17-18]。

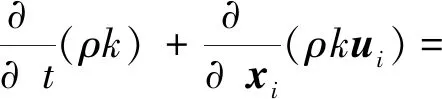

(12)

(13)

式中,ρ为流体密度,kg/m3;t为时间,s;k为湍动能,J;ω为湍流耗散率,%;x为坐标矢量,u为速度矢量(i,j=1,2,3,分别表示x、y、z3个空间坐标);Gkh为由平均速度梯度产生的湍动能项;Gω为对应的湍动能比耗散率项;Ykh、Yω分别为由湍流引起的kh和ω的耗散项;Sk、Sω为自定义源项;Dω为交错扩散项;Гkh、Гω分别为kh和ω的有效扩散系数项。

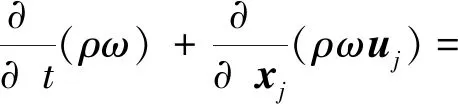

计算域采用速度入口和自由流出口。采用有限体积法实现计算域和控制方程的离散,体积分数、湍动能、动量和湍流耗散率采用一阶迎风格式进行离散,压力相采用Standard格式,压力-速度耦合方程采用SIMPLE方法[19],壁面按照无滑移边界条件处理。出口配管的入口物性参数见表1。

考虑到离子传质系数,以流场中H+穿过腐蚀产物膜表面到达管束基体的传质速率作为表征参量,数值计算过程不考虑化学反应过程。

表1 REAC出口管道系统入口物性参数Table 1 Physical characteristics of the inlet in the REAC outlet piping system

Q—Volume flow;φP—Phase volume fraction;ρ—Density;vmix—Mixture velocity;η—Viscosity

3 数值计算结果讨论

3.1 传质系数分布特性

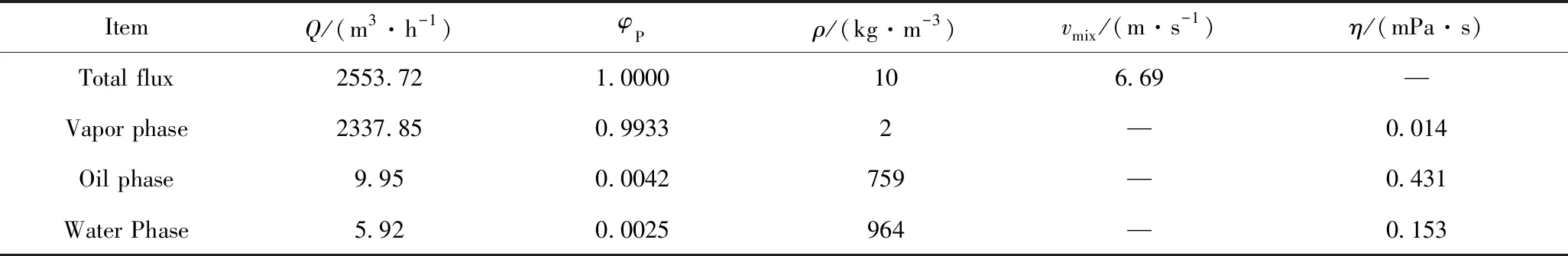

从空冷器进入REAC出口配管系统的多相流介质由于密度不同,随着湍流流动,气、液相介质出现分层现象。其中,密度较大的水相会集聚在管道底部,而密度较小的气相则会集聚在管道顶部。在进入弯头时,因为结构突变造成的流场变化以及受到离心力的作用,各相分布区域也不同。鉴于冲蚀的电化学腐蚀主要是腐蚀性介质溶于水造成的,因此在研究冲蚀特性时,液相水的分布也是一个重要的考虑因素。图5为REAC出口配管各弯头水相体积分数分布图。由图5可知,多相流介质在流经弯头时,由于密度差异,在离心力作用下,弯头外侧的水相体积分数大于内侧,且随着流出角α的增大,水相体积分数也不断增加,在靠近弯头出口处达到最大值,说明在该区域腐蚀性介质的腐蚀风险更高。对比各个弯头的的水相体积分数分布可知,经二合为一汇流后的弯头7和弯头8的水相体积分数分布区域及最大值均高于其余 6只弯头,其中水相体积分数最大区域位于弯头外侧60°≤α≤90°管段。

图5 REAC出口配管各弯头水相体积分数分布图Fig.5 Distribution of water volume fraction at elbows of REAC outlet piping

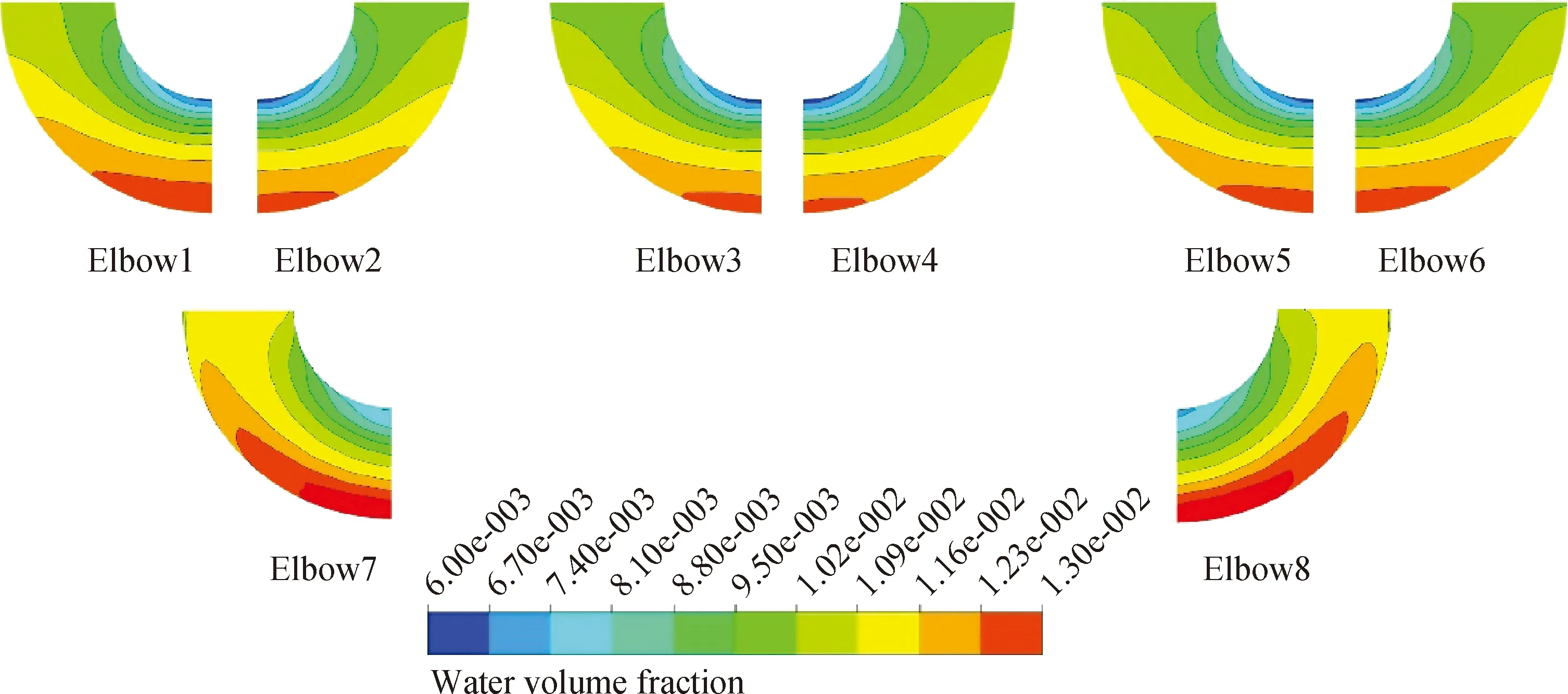

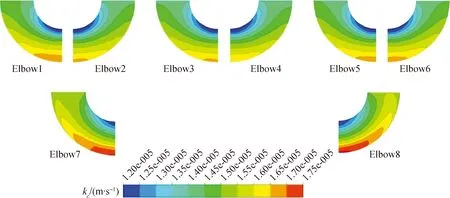

弯头处水相中腐蚀性介质会与管壁发生电化学腐蚀反应生成腐蚀产物膜,离子传质系数主要受流速、介质浓度、管道结构等因素影响,对比各弯头处H+的离子传质系数分布规律如图6所示。由图6可知,在流出角α相同时,弯头外侧的传质系数要大于内侧,且随着α的增大,外侧的离子传质系数也不断增加,在弯头出口附近达到极大值。对比各个弯头可以发现,离子传质系数极大值弯头8最大,其次是弯头7;极小值出现在弯头4,这与水相体积分数的分布特性(见图5)基本一致。

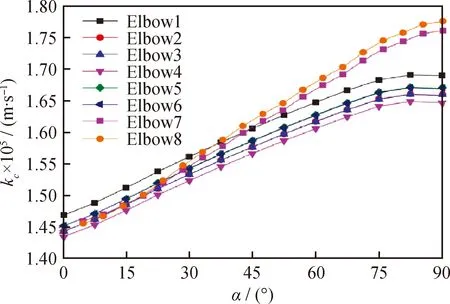

提取各弯头外侧的离子传质系数并绘制曲线如图7所示。由图7可知,弯头1~6的离子传质系数分布规律基本一致,均在α=82.5°处达到最大值,随后趋于稳定,而弯头7、8均在α=90°处达到最大值,其原因在于弯头1~6出口与异径管间管段长度较小,流场干扰所致,弯头7、8出口处直管段较长,流场相对较为稳定。在弯头入口α=0°处,各弯头之间的离子传质系数相差较小,随着α的增大,弯头7、8的增长速率相对其余6只弯头明显要高,在α=90°时,弯头7、8的传质系数最大,最大值分别为1.76×10-5、1.78×10-5m/s,其余弯头1~6相对差距较小,最小值出现在弯头4处,离子传质系数最小值为1.64×10-5m/s。

图6 REAC出口配管各弯头传质系数(kc)分布图Fig.6 Distribution of mass transfer coefficient (kc) at elbows of REAC outlet piping

图7 REAC出口配管各弯头外侧传质系数(kc)分布图Fig.7 Distribution of mass transfer coefficient (kc)at outside elbows of REAC outlet piping

从各弯头处的离子传质系数分布可以看出,多相流介质从空冷器流出并进入出口配管后,在弯头处由于离心作用发生了分层现象,密度较大的水相主要集中在弯头外侧,腐蚀性介质溶于液态水形成腐蚀性溶液,在对流传质的作用下,易与管道近壁面发生电化学腐蚀。其中弯头8外侧α=90°位置对应离子传质系数最大的区域,发生电化学腐蚀的风险相对较高。

3.2 最大剪切应力分布特性

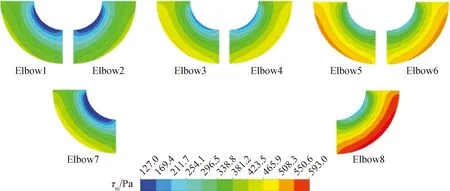

通过三向应力分析求最大剪切应力得到各弯头最大剪切应力分布规律如图8所示。由图8可知,管径较小的弯头1~6最大剪切应力分布均呈现外大内小的趋势,其中最大剪切应力峰值出现在弯头5、6的外侧。相对管径较大的弯头7、8,最大剪切应力分布亦呈现外大内小的分布规律,其中弯头8的最大剪切应力高于其余所有弯头,其峰值分布区域为20°≤α≤70°的管段。

图8 REAC出口配管各弯头最大剪切应力分布图Fig.8 Distribution of maximum shear stress at elbows of REAC outlet piping

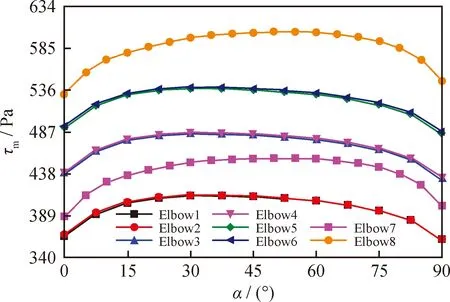

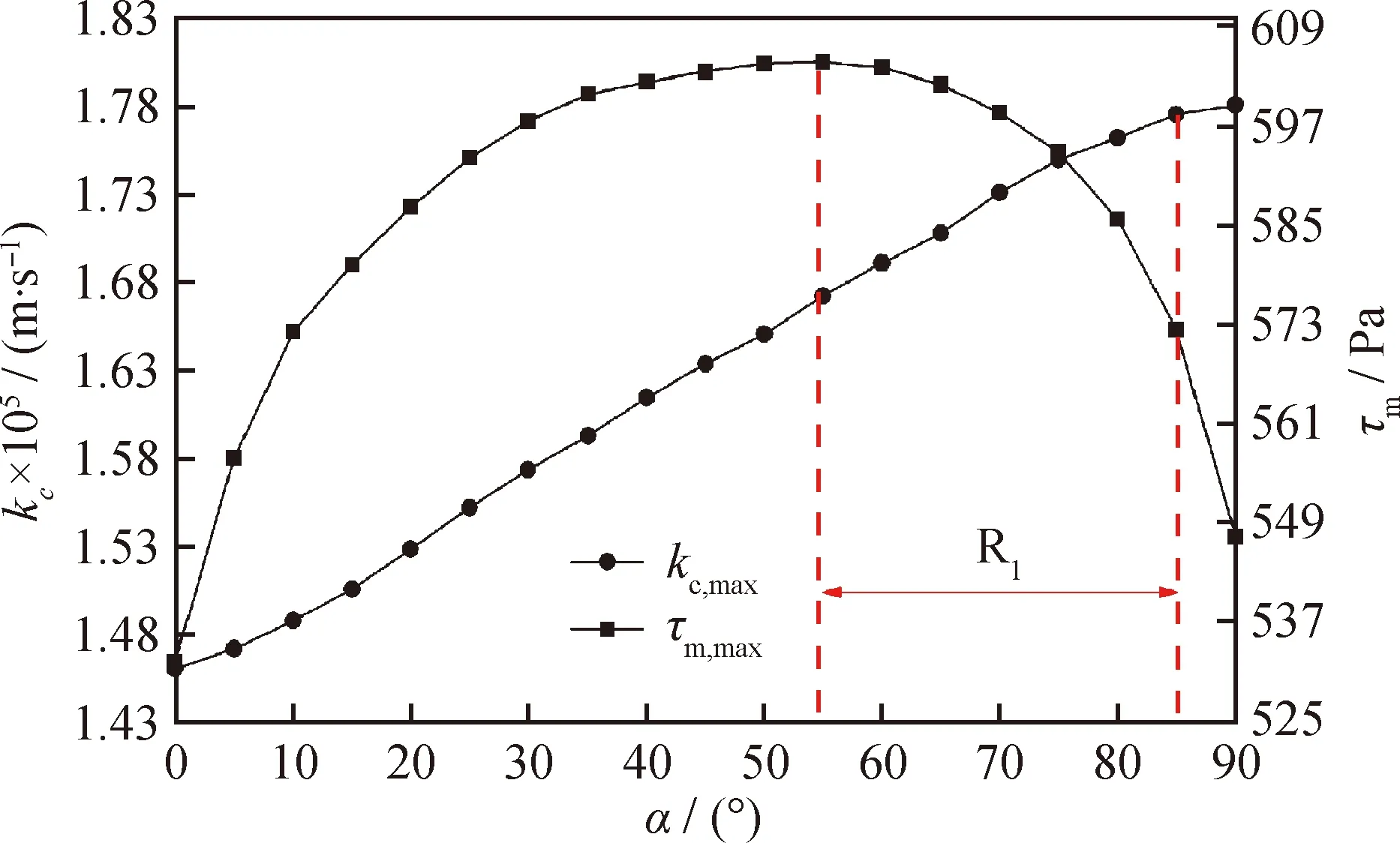

提取各弯头最外侧最大剪切应力并绘制曲线图如图9所示。由图9可知,对应同一台空冷器的2个小管径弯头内部最大剪切应力分布基本一致,即弯头1/2、3/4、5/6的最大剪切应力峰值均位于弯头前半段α=30°附近区域,在弯头进出口附近下降较快,最大值出现在弯头6,最大剪切应力为540 Pa。而经合并汇流后的大管径弯头7、8也呈现先增大后减小的趋势,在弯头进出口附近区域最大剪切应力下降较快,峰值出现在弯头后半段α=55°附近区域,最大值出现在弯头8,峰值为605 Pa,说明该区域的流体冲刷及内压对腐蚀产物膜的影响较大,膜破裂或剥落的风险较高。

图9 REAC出口配管各弯头外侧最大剪切应力(τm)分布图Fig.9 Distribution of maximum shear stress (τm)at outside elbows of REAC outlet piping

3.3 失效案例解剖验证

REAC出口弯管的冲蚀失效是由电化学腐蚀与流体动力学的协同作用引起的。其中电化学腐蚀主要取决于腐蚀性溶液中的离子传质系数,而作用在腐蚀产物膜上的力可通过三向应力分析求解最大剪切应力的方法得到。通过上述对离子传质系数与最大剪切应力的分析,2种冲蚀表征参数的峰值均出现在弯头8外侧,相对而言弯头8发生冲蚀的风险更高。故将弯头8最外侧的离子传质系数和最大剪切应力作为研究对象,研究分析弯头8流出角α从0°到90°的冲蚀失效高风险区域,其结果如图10所示。由图10可知,弯头8外侧的传质系数在α=90°位置达到最大值,而在α=85°斜率减小,增长速率减缓;最大剪切应力在α=55°附近区域达到最大值,在靠近弯头出口处曲线斜率不断增加,对应最大剪切应力的减小速率加剧。因此,将传质系数与最大剪切应力峰值相对较高且重叠的区域,即55°≤α≤85°定义为预测的冲蚀高风险区域。

图10 REAC出口配管冲蚀高风险位置预测图Fig.10 High risk predicted position of erosionfailure at REAC outlet piping

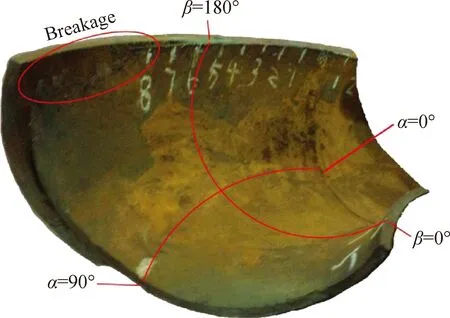

对比工程实际失效更换记录发现,2011年3月弯头8发生冲蚀穿孔泄漏,2011年8月此处弯头再次发生冲蚀泄漏,弯头8为所有弯头中使用周期最短的弯头,发生冲蚀的风险最大,这与数值模拟的结果相一致。对REAC出口配管失效换下的弯头8进行解剖测厚如图11所示。图11中焊缝处为弯头入口对应α=0°,而截断处对应弯头出口α=90°。从图11可以看出,在弯头后半段约60°≤α≤90°区域管道外侧(β=180°)冲蚀最为严重,已进行打补丁处理。

图11 REAC出口配管失效弯头剖面图Fig.11 Cross-section of failure elbow in REAC outlet piping

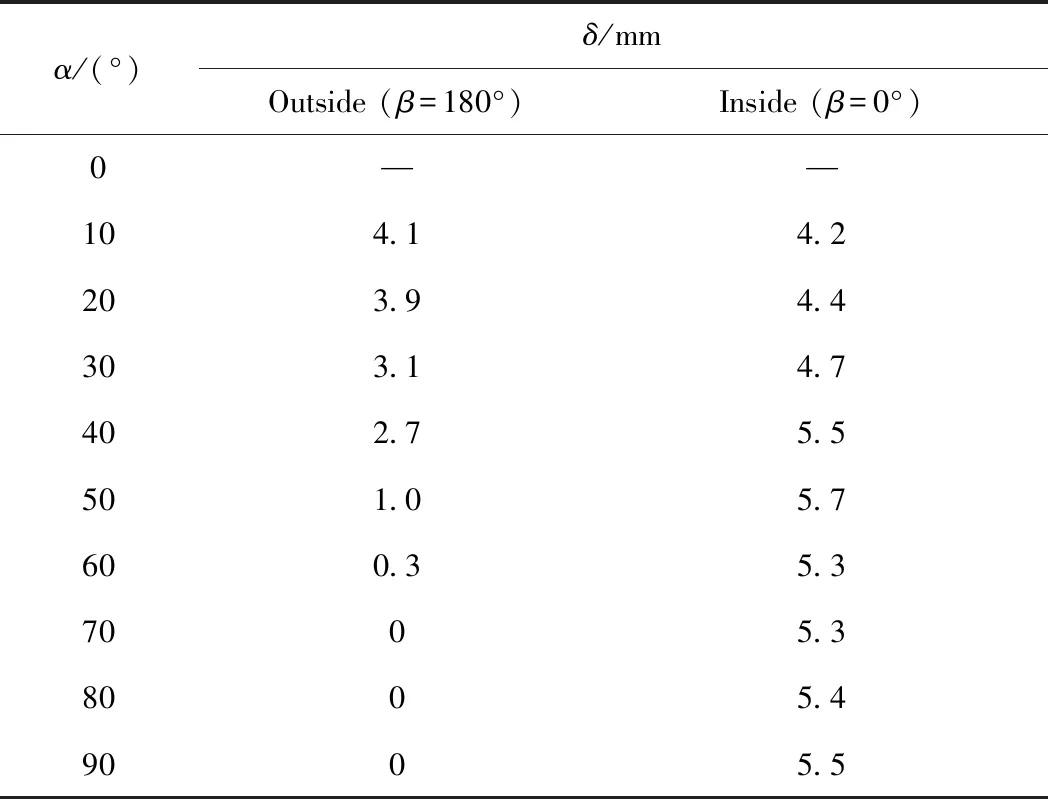

沿弯头8外侧β=180°对剩余管道壁厚进行测厚,测厚结果见表2。由表2可知,在弯头进口α=0°位置由于是焊缝不测厚,而在弯头外侧70°≤α≤90°管道已经破损,视为壁厚为零。通过弯头内外侧测厚数据对比,可以发现弯头8外侧发生冲蚀的风险要远大于内侧,在弯头进口处内侧存在轻微冲蚀,随着流出角α的增大,冲蚀程度越来越小。弯头外侧在进口处α=10°冲蚀程度最小,随着流出角α的增大,管壁减薄量快速增加,在α=60°时,管道剩余壁厚仅为0.3 mm。

表2 REAC出口配管失效弯头测厚数据Table 2 Thickness measurement data offailure elbow at REAC outlet piping

综上所述,所有弯头中弯头8发生冲蚀失效的风险最大,与数值预测结果相一致;从测厚数据可以得到,实际冲蚀失效的高风险区域为弯头外侧60°≤α≤90°管段,而数值模拟预测的区域为55°≤α≤85°,说明传质系数、最大剪切应力分布的峰值区域与弯头冲蚀泄漏失效的区域基本符合。

4 结 论

(1)基于工艺过程分析,揭示了REAC出口管道弯管的多相流冲蚀机理,提出将离子传质系数以及三向应力求解的最大剪切应力作为表征冲蚀特性的关键表征参数。

(2)构建了REAC出口配管全流域的数值计算模型,数值计算获得了传质系数和最大剪切应力的分布特性。预测结果表明,弯头8发生冲蚀失效的风险最高,其中传质系数与最大剪切应力曲线峰值之间的管段(55°≤α≤85°)为预测得到的冲蚀高风险区域。

(3)失效案例解剖结果表明,所有弯管中弯管8发生泄漏更换的次数最多,测厚数据显示实际冲蚀失效的高风险区域为弯头外侧60°≤α≤90°管段,与数值预测获得的冲蚀高风险区域基本重合,验证了基于传质系数和最大剪切应力预测冲蚀失效的可行性。