汽油品质升级过程的环境影响分析与对比

2019-05-21史美荣

史美荣, 吴 乐, 赵 欣

(1.陕西国际商贸学院 医药学院, 陕西 西安 712046; 2.西北大学 化工学院, 陕西 西安 710069)

随着国内大气污染形势日益严峻,降低汽车尾气排放对缓和环境污染尤为重要。近年来,国家大力推行汽、柴油的品质升级,要求汽、柴油中硫质量分数不断降低,从国Ⅲ标准的350 μg/g,到国Ⅳ标准低硫清洁燃料的50 μg/g,再到国Ⅴ标准超低硫清洁燃料的10 μg/g,以降低燃油燃烧对环境的污染。以往人们更多地关注燃料本身品质的提升,当前低硫清洁燃料生产过程对环境的影响也逐渐引起了注意。

目前,对低硫清洁燃料生产过程中影响环境的研究,主要针对在炼油厂加工过程污染物的排放[1],且以研究CO2排放为主。Babusiaux等[2-3]采用全生命周期方法计算了炼油厂中消耗燃料气、蒸汽和电造成的CO2排放,并进一步获得了产品CO2的边际排放值。Tehrani-nejad[4]建立了炼油厂的线性规划模型,对比了短期与长期操作时炼油厂CO2排放的差异。Bredeson等[5]和Tehrani-nejad等[6]研究了加工重质化原油导致炼油厂CO2排放量增大的问题。Abdul-Manan等[7]建立了南美洲、拉丁美洲(包括南美洲)、欧洲、中东、亚洲(不含中国)和中国的炼油厂炼油模型,讨论了不同国家和地区生产汽油、柴油和喷气燃料过程的CO2排放强度,并进一步得到碳税的增加并不会对炼油厂产量、能耗效率和排放产生大的影响的结论。Moretti等[8]提出了基于质量、能量强度、经济价值、附加值的炼油厂温室气体排放分配模型,完善了炼油厂CO2分配方法,为炼油厂温室气体排放的降低提供了全面的视角和理论依据。

然而,在炼油厂实际操作过程中,仅关注CO2的排放是不全面的,产品品质的提升是以消耗更多的H2和公用工程为代价的,而这些公用工程的消耗不仅会直接或者间接引起CO2的大量排放,同时也会排放一定量的SO2。吴乐等[9]提出了针对炼油厂公用工程消耗所排放的CO2和SO2排放因子的计算方法,并采用Eco-indicator 99方法综合分析了柴油加氢装置生产不同品质柴油时对环境的影响,结果表明,柴油产品硫含量的降低是以增加其生产过程环境影响为代价的。进而基于该思路,利用Aspen软件模拟了生产不同硫含量柴油的工况,给出了环境影响最小时柴油加氢装置的最佳脱硫深度[10]。但上述研究是针对柴油加氢脱硫过程中柴油品质升级对环境的影响,而并未涉及汽油品质升级对环境的影响;此外,随着近年来新型脱硫工艺的不断涌现,如吸附脱硫工艺(S-Zorb)在产品品质升级时对环境的影响也未见报道。

笔者采用全生命周期分析(Life cycle assessment, LCA)方法,研究传统汽油加氢脱硫和S-Zorb工艺在生产不同品质汽油过程中的CO2和SO2排放,分析和对比了2种工艺对环境的综合影响。

1 汽油脱硫过程中CO2和SO2排放对环境影响的分析

目前,已经工业化的汽油脱硫技术可分为加氢脱硫技术和吸附脱硫技术[11]。采用加氢脱硫技术的汽油脱硫过程一般是将汽油中的含硫杂质与H2在高温和高压下接触,生成H2S以脱除汽油中的含硫杂质;而吸附脱硫技术一般为S-Zorb工艺,将汽油与吸附剂在高温高压的临氢环境下接触,含硫杂质在吸附剂表面进行吸附脱硫反应,以脱除汽油中的含硫杂质。图1为2种脱硫技术的过程概要图和公用工程消耗示意图。根据图1,在脱硫过程中,无论采用何种工艺,为了获得硫含量更低的燃料,需要消耗蒸汽、电、H2和燃料气等公用工程,而这些公用工程的消耗会引起CO2和SO2直接或间接的排放。CO2和SO2分别会对环境造成不同的影响,如温室效应和酸雨等。采用全生命周期环境影响评价方法Eco-indicator 99[12],可将CO2和SO2的环境影响量化,并进一步获得二者对环境的综合影响。笔者以上述2种工艺中的脱硫反应器为研究对象,研究2种工艺在汽油品质升级时消耗的公用工程变化对CO2和SO2排放的影响,并采用Eco-indicator 99方法定量分析了二者对环境的综合影响。

图1 脱硫过程及公用工程消耗示意图Fig.1 Desulfurization process and its utility consumptionHP—High pressure; LP—Low pressure

1.1 汽油脱硫过程的环境影响计算

对于一个汽油脱硫过程,无论采用加氢脱硫技术还是吸附脱硫技术,过程内消耗的公用工程以及排放的CO2和SO2都会对环境产生影响。由于过程中排放的低压蒸汽可进一步被利用,因此,在计算环境影响时需要减去低压蒸汽对环境的影响。环境影响的计算公式如下:

(1)

因此,为了定量分析汽油脱硫过程中公用工程消耗以及CO2和SO2排放对生态环境的综合影响,关键在于获得脱硫过程中公用工程消耗量以及CO2和SO2的排放总量。

1.2 汽油脱硫过程中公用工程的消耗

汽油脱硫过程中,反应温度的调整主要影响加热炉中燃料气的消耗;而反应压力的变化会使加氢进料泵、新氢压缩机和循环氢压缩机的出口压力发生改变,进而影响电或高压蒸汽(取决于驱动方式)的消耗;而含硫杂质的脱除深度则会影响H2的用量。各公用工程的消耗量如下:

(1)燃料气

燃料气主要用于加热进料油,以达到合适的反应温度。燃料气消耗量(uFG)可由下式计算:

(2)

加热炉负荷与加热炉进出口温度相关,可表示为:

Wfur=FfeedCp,feed(Tfur,out-Tfur,in)

(3)

(2)电

炼油厂中泵和压缩机的驱动方式一般有2种,电机驱动和汽轮机驱动,分别消耗电力和高压蒸汽。若炼油厂用电驱动相应设备,则电耗(uelec)的计算为:

uelec=Wpump+Wcomp

(4)

泵的耗电功率(Wpump)可根据下式计算:

(5)

压缩机功率(Wcomp)的计算如下:

(6)

(3)高压蒸汽

若炼油厂选用汽轮机驱动泵和压缩机,则会消耗高压蒸汽,其消耗量(uHS)为:

(7)

(4)低压蒸汽

高压蒸汽通过汽轮机做功后,排出的低压蒸汽进入低压蒸汽管网可作为汽提蒸汽供给其他设备。考虑到模型的简化,忽略汽轮机做功时的损失和泄漏,低压蒸汽的计算如下:

uLS=uHS

(8)

(5)H2

由于汽油脱硫过程中的H2消耗不仅用于脱硫,还需要脱氮和芳烃饱和以及溶解和泄漏等,计算所需的参数较多。因此,汽油脱硫过程H2的实际消耗量可由炼油厂技术月报或者标定数据得到。

1.3 汽油脱硫过程中CO2和SO2的排放

在汽油脱硫过程中,CO2排放量主要是由产品和燃料气的燃烧引起。而在汽油升级过程中,产品汽油的碳含量可认为近似不变。因此,过程中CO2的排放量(ECO2)仅考虑燃料气的燃烧,可表示为

ECO2=uFGfFG,CO2

(9)

对于汽油脱硫过程的SO2排放,除考虑燃料气燃烧的SO2外,由于汽油品质升级时硫含量的变化,还需考虑产品燃烧时所产生的SO2。因此,汽油脱硫过程SO2的排放量(ESO2)表示为

(10)

2 汽油加氢脱硫工艺和吸附脱硫工艺的环境影响分析与对比

2.1 汽油加氢脱硫工艺的环境影响

2.1.1 汽油加氢脱硫过程基础数据

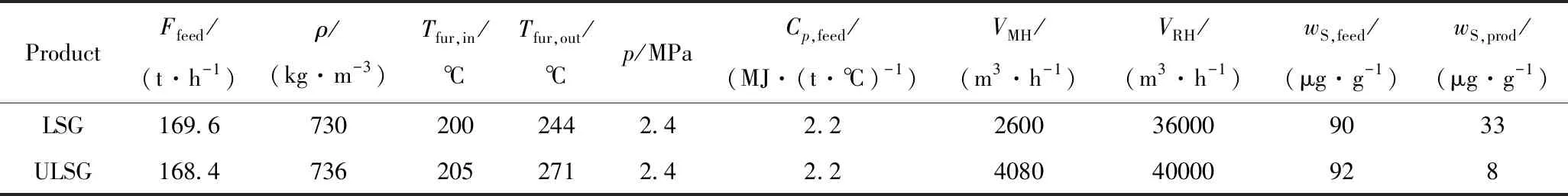

笔者对在国内炼油厂中有广泛应用的加氢脱硫异构降烯烃(RIDOS)工艺进行环境影响分析,该工艺主要包含两段反应器,第一段预加氢反应器用以降低烯烃含量,而第二段脱硫反应器装载加氢脱硫催化剂用以脱除含硫杂质。汽油品质从国Ⅳ标准升级至国Ⅴ标准,硫质量分数从低硫清洁燃料(Low sulfur gasoline, LSG)的50 μg/g降低到超低硫清洁燃料(Ultra-low sulfur gasoline, ULSG)的10 μg/g,一般需要提高第二段反应器的反应温度、反应压力和氢/油比等以脱除更多的硫,进而造成燃料气、电、高压蒸汽和H2消耗的增加。某炼油厂加工量为1.5×106t/a的催化汽油加氢装置生产低硫汽油和超低硫汽油时的进料性质和操作条件见表1。

通过1.2节中的公式可计算汽油加氢脱硫装置的公用工程消耗,见表2。对于汽油加氢脱硫装置,从生产低硫汽油到超低硫汽油,由于反应温度、循环氢流量和脱硫深度的升高,造成燃料气、高压蒸汽和H2消耗量增多,其中燃料气和H2的增幅最大,达到50%,而电力消耗稍有降低的原因为进料量稍有降低而反应压力不变。因此,当汽油产品由国Ⅳ标准升级到国Ⅴ标准时,在加氢脱硫装置中,如果不采用活性更高的加氢脱硫催化剂,会使公用工程的消耗量大幅度的增加。

表1 汽油加氢脱硫装置进料性质和操作条件Table 1 Feed properties and operating conditions of a gasoline HDS unit

表2 汽油加氢脱硫装置和S-Zorb装置的公用工程消耗量Table 2 Utility consumption of the gasoline HDS unit and the S-Zorb unit

2.1.2 汽油品质升级对加氢脱硫过程CO2和SO2排放的影响

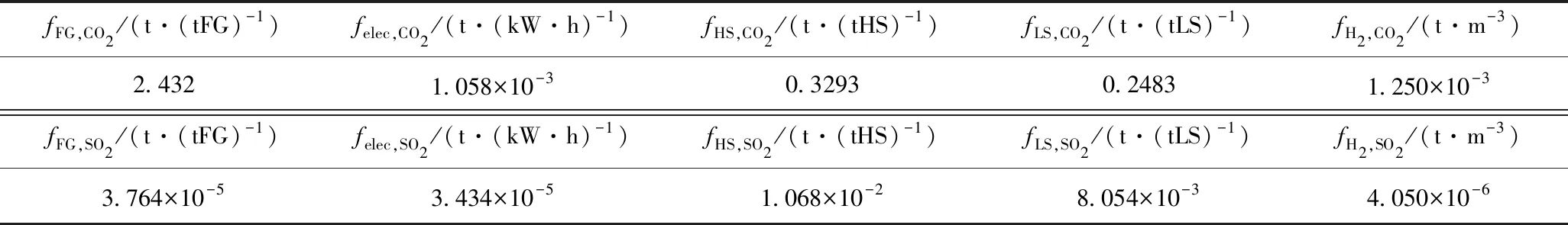

在计算汽油品质升级过程中该加氢脱硫过程的CO2和SO2排放量之前,首先需要根据吴乐等[9]提出的方法计算各公用工程的CO2和SO2排放系数,见表3。

根据表2和表3以及1.3节中的公式可以计算汽油品质升级过程中,汽油加氢脱硫装置中CO2和SO2排放的变化,见表4。

表3 各公用工程的CO2和SO2排放系数Table 3 CO2 and SO2 emission factors of utilities

表4 汽油加氢脱硫装置和S-Zorb装置的CO2和SO2排放Table 4 CO2 and SO2 emission in the HDS unit and the S-Zorb unit

由表4可知,与表3中的公用工程消耗量的变化趋势类似,除电耗引起的CO2排放稍有降低,降幅仅为1.5%,排放量基本保持在1.760×103t/a左右外,其他公用工程引起的CO2排放均增加。CO2排放总量增幅达到43.5%。而在各公用工程的CO2排放中,H2所占比例最大,达到50%以上;而电耗最少,仅为4%。因此,当采用加氢脱硫工艺对汽油品质进行升级时,会造成过程中CO2排放的急剧增加,而降低H2消耗对减少加氢脱硫装置的CO2排放最为有效。

而对于汽油品质升级时汽油加氢脱硫装置中各公用工程和产品燃烧引起SO2排放的变化,产品燃烧引起的SO2排放则从94.04 t/a降低至22.63 t/a。说明通过降低产品中的硫含量,可有效降低其SO2的排放。但考虑到加氢过程的排放后,汽油加氢脱硫装置排放的SO2总量却从583.48 t/a升高到599.81 t/a,因此,虽然随着汽油品质升级,产品所排放的SO2大幅度降低了,而由于生产过程中排放的增加,造成了SO2排放总量的增加,且其中蒸汽消耗引起的SO2排放所占比例最大。在考虑降低SO2排放时,仅考虑产品中SO2排放的增加,不考虑过程中的排放是不合适的。

2.1.3 汽油品质升级对加氢脱硫过程的环境影响

为了全面理解汽油品质升级时引起排放的环境影响,笔者将综合脱硫过程中公用工程的消耗以及CO2和SO2的排放,采用Eco-indicator 99对汽油加氢脱硫过程进一步进行环境影响综合评价。根据Eco-indicator 99数据库[13]可以查到公用工程以及CO2和SO2的环境影响系数,见表5。1 point表示平均每年每人承受环境负荷的千分之一[14]。

表5 公用工程以及CO2和SO2的影响系数Table 5 Damage factors of utilities, CO2 and SO2

1 point donotes one thousandth of the yearly environmental load of one average human

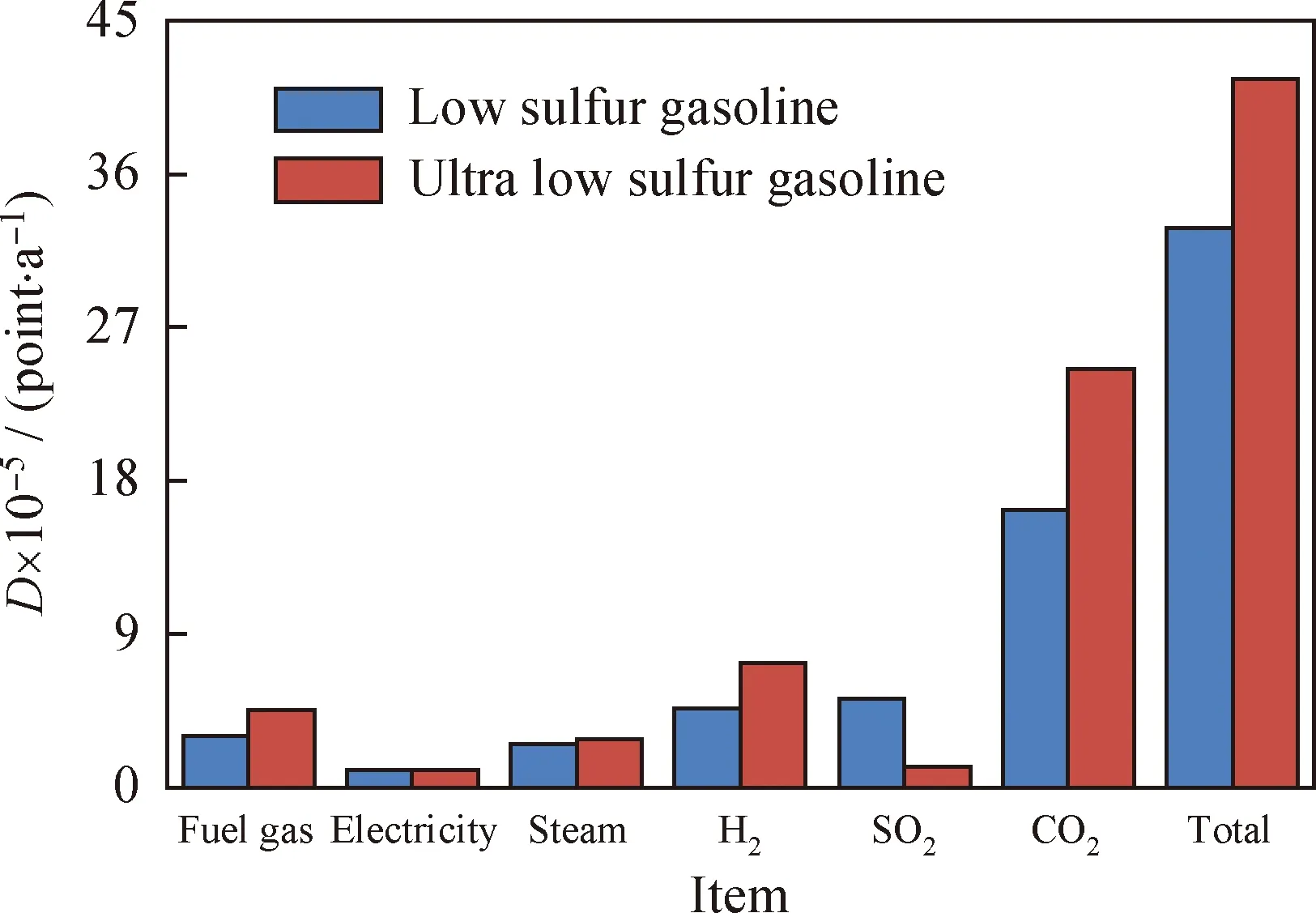

将表2中公用工程消耗量、表4中CO2和SO2的排放量和表5中影响系数代入到式中,便可分别得到在汽油加氢脱硫装置中生产低硫汽油和超低硫汽油对环境的影响,见图2。

由图2可见,在汽油加氢脱硫装置中,从生产低硫汽油到超低硫汽油,公用工程(除电以外)和CO2对环境的影响均增大,其中燃料气、H2和CO2增大幅度均达到50%以上,H2对环境的影响从4.659×105point/a增加到7.312×105point/a;产品燃烧时排放的SO2对环境影响的降幅达到75.9%;然而,汽油品质升级时所造成的总环境影响从3.283×106point/a增至4.162×106point/a,增幅达到26.8%。

图2 汽油加氢脱硫装置对环境的影响Fig.2 Environmental impacts of the gasoline HDS unit

因此,在汽油加氢脱硫过程中,尽管汽油中硫含量的减少降低了其燃烧所排放SO2对环境的影响,但是由于脱硫深度增加引起的反应条件的苛刻,造成加工过程公用工程消耗量的增加,使得加氢脱硫过程对环境的总影响却增大,且加工过程中公用工程消耗以及燃料气燃烧的CO2和SO2排放造成的影响占总环境影响达到84.1%,其中CO2的占比高达49.6%。因此,产品对环境影响降低是以提高汽油生产过程对环境影响为代价的。仅考虑产品燃烧对环境的影响是不全面的,还需要考虑加工过程对环境的影响,尤其是CO2的排放。

2.2 汽油吸附脱硫工艺的环境影响

2.2.1 吸附脱硫过程基础数据

吸附脱硫工艺属于新型脱硫工艺,其主要原理是在临氢的环境中,吸附剂依靠对硫原子强烈的化学吸附作用,将硫原子从硫化物中分离出来,从而实现脱硫的目的,该工艺主要用于S-Zorb装置。S-Zorb 装置主要包含脱硫反应单元、吸附剂再生单元、吸附剂循环单元和产品稳定单元4个部分。笔者主要针对S-Zorb装置中的脱硫反应单元在汽油品质升级中公用工程变化对环境的影响进行研究。某炼油厂加工量为1.2×106t/a的S-Zorb装置生产低硫汽油和超低硫汽油时的进料性质和操作条件见表6。

表6 S-Zorb装置进料性质和操作条件Table 6 Feed properties and operating conditions of an S-Zorb unit

通过计算可获得S-Zorb装置的公用工程消耗量,见表2。在S-Zorb装置中,从生产低硫汽油升级到超低硫汽油时,由于反应温度、循环H2流量和脱硫深度的增加,造成燃料气、电、高压蒸汽和H2消耗量增多。因此,对汽油品质进行升级时,即使采用S-Zorb技术,也会造成公用工程消耗量的增加。

2.2.2 汽油品质升级对吸附脱硫过程CO2和SO2排放的影响

根据表6和表2数据以及1.3节中的公式可计算S-Zorb中汽油品质升级过程中CO2和SO2排放的变化,见表4。

由表4可知,在S-Zorb装置中,与表2中公用工程消耗量的变化趋势类似,除电耗引起的CO2排放量基本保持在1.650×103t/a左右外,其他公用工程引起的CO2排放均增加,其中燃料气和蒸汽引起的CO2排放增幅最大;H2引起的CO2排放量从1.007×104t/a增至1.036×104t/a,增幅仅为2.9%,主要原因是S-Zorb为选择性脱硫,其他杂质的脱除并未受到影响;而CO2排放总量则从1.989×104t/a增至2.139×104t/a,增幅为7.6%。在各公用工程的CO2排放中,H2所占比例最大,达到50%左右;其次为燃料气的30%左右;而电耗最少,仅为8.3%。因此,当采用S-Zorb装置对汽油品质进行升级时,会造成过程中CO2排放的增加,而降低H2和燃料气消耗对减少S-Zorb装置的CO2排放最为有效。

表4为汽油品质升级时S-Zorb装置中各公用工程和产品燃烧引起SO2排放的变化。燃料气中硫含量极少,使燃料气引发的SO2排放可忽略不计,仅为0.1 t/a左右;H2消耗引起的SO2排放从32.64 t/a增长到33.57 t/a;而产品燃烧引起的SO2排放则从73.51 t/a降低至10.19 t/a,降幅达到86.13%,说明通过降低产品中的硫含量,可有效降低其SO2的排放;S-Zorb装置中排放的SO2总量从233.11 t/a降低到179.22 t/a,降幅达到23.1%。因此,当采用吸附脱硫工艺对汽油品质进行升级时,尽管生产过程中排放的SO2增加了,但产品所排放的SO2却大幅度地降低,使S-Zorb装置SO2排放总量降低,且其中蒸汽消耗所排放的SO2所占比例最大,为45.6%,在考虑降低SO2排放时,降低蒸汽消耗将最为有效。

2.2.3 汽油品质升级对吸附脱硫过程的环境影响

将各公用工程以及CO2和SO2的环境影响系数,S-Zorb装置中各公用工程的消耗量以及CO2和SO2的排放量代入到公式中,便可分别得到S-Zorb装置生产低硫汽油和超低硫汽油的脱硫过程环境影响,见图3。

图3 S-Zorb装置的环境影响Fig.3 Environmental impacts of the S-Zorb unit

由图3可见,在S-Zorb装置中,从生产低硫汽油到超低硫汽油,公用工程和CO2对环境的影响均增大,其中燃料气、蒸汽和CO2增大幅度均达到10%以上;产品燃烧时排放的SO2对环境的影响从4.09×105point/a降低到5.67×104point/a,降幅达到86.1%;而S-Zorb装置在汽油品质升级时所造成的总环境影响从1.835×106point/a降低至1.683×106point/a,降幅为8.3%。

因此,在S-Zorb装置中,汽油中硫含量的减少降低了其燃烧所排放SO2对环境的影响,尽管脱硫深度增加引起的反应条件的苛刻,造成加工过程公用工程消耗量的增加,使得吸附脱硫过程对环境影响的增多,但在总体上,对环境的影响是降低的。由于CO2排放造成的影响占总比例达到50%,当考虑降低S-Zorb装置对环境的影响时,降低燃料气燃烧所排放的CO2最为有效。

3 结 论

(1)针对汽油加氢脱硫工艺和吸附脱硫工艺,根据脱硫过程公用工程消耗量的计算公式,讨论了汽油品质从国Ⅳ标准升级到国Ⅴ标准时,即从生产低硫清洁燃料到超低硫清洁燃料升级时引发的CO2和SO2排放量的变化,并采用Eco-indicator 99方法分析了2种工艺对环境的综合影响。

(2)以1个加工量为1.5×106t/a的催化汽油加氢装置为例,当汽油硫质量分数从33 μg/g降低至8 μg/g时,生产过程消耗的公用工程以及排放CO2所造成的环境影响增大了46.3%,尽管产品燃烧SO2的影响降低75.8%,但每年造成的环境影响增加了26.8%。当采用加氢脱硫工艺进行品质升级时,产品生产过程对环境影响的增加幅度大于生产低硫清洁燃料对环境影响的降低程度,进而从整体上并不会降低汽油对环境的影响。

(3)以1个加工量为1.2×106t/a的S-Zorb装置为例时,当汽油硫质量分数从31.4 μg/g降低至4.3 μg/g时,尽管生产过程消耗的公用工程以及排放CO2所造成的环境影响增加了14.1%,但产品燃烧SO2的影响降低了86.1%,最终使环境影响降低8.3%。当采用吸附脱硫工艺进行汽油品质升级时,对环境才是真正有利的。

(4)在低硫清洁燃料生产过程中,应该从燃料生产的全生命周期看待低硫清洁燃料的生产,而不仅着眼于产品燃料中硫含量的降低,还应该关注低硫清洁燃料生产过程对环境的影响,尤其是采用加氢脱硫工艺时。

符号说明:

AOT——年操作时间,h/a;

Cp,comp——被压缩气体的定压比热容,MJ/(t·K);

Cp,feed——进料油的比热容,MJ/(t·℃);

D——环境影响,point/a;

ECO2——CO2排放量,t/a;

ESO2——SO2排放量,t/a;

Ffeed——进料油的质量流率,t/a;

Fprod——产品的质量流率,t/h;

felec,CO2——电的CO2排放系数,t CO2/kWh;

felec,SO2——电的SO2排放系数,t SO2/kWh;

fFG,CO2——燃料气的CO2排放系数,t CO2/t;

fFG,SO2——燃料气的SO2排放系数,t SO2/t;

fH2,CO2——H2的CO2排放系数,t CO2/t;

fH2,SO2——H2的SO2排放系数,t SO2/m3;

fHS,CO2——高压蒸汽的CO2排放系数,t CO2/t;

fHS,SO2——高压蒸汽的SO2排放系数,t SO2/t;

fLH,CO2——低压蒸汽的CO2排放系数,t CO2/t;

fLS,SO2——低压蒸汽的SO2排放系数,t SO2/t;

HFG——燃料气的热值,MJ/t;

HHS——高压蒸汽的焓值,MJ/t;

HLS——低压蒸汽的焓值,MJ/t;

MSO2——SO2的相对分子质量,g/mol;

MS——S的相对原子质量,g/mol;

pcomp,d——压缩机的排出压力,MPa;

pcomp,s——压缩机的吸入压力,MPa;

ppump,in——进料泵的入口压力,MPa;

ppump,out——进料泵的出口压力,MPa;

Tcomp,s——被压缩气体的吸入温度,K;

Tfur,in——加热炉入口温度, ℃;

Tfur,out——加热炉出口温度, ℃;

uelec——电的消耗量,kW/h;

uFG——燃料气的消耗量,t/h;

uH2——H2的消耗量,m3/h;

uHS——高压蒸汽的消耗量,t/h;

uLS——低压蒸汽的消耗量,t/h;

Vcomp——被压缩气体的体积流率,m3/h;

VMH——新氢的体积流率,m3/h;

VRH——循环氢的体积流率,m3/h;

wS,feed——进料油的硫质量分数,μg/g;

wS,prod——产品的硫质量分数,μg/g;

Wcomp——压缩机的功率,新氢压缩机(MHC)或循环氢压缩机(RHC),kW;

Wfur——加热炉的负荷,kW;

Wpump——进料泵的功率,kW;

φCO2——CO2的环境影响系数,point/t;

φelec——电的环境影响系数,point·kW/h;

φFG——燃料气的环境影响系数,point/t;

φH2——H2的环境影响系数,point/m3;

φHS——高压蒸汽的环境影响系数,point/t;

φLS——高压蒸汽的环境影响系数,point/t;

φSO2——SO2的环境影响系数,point/t;

ρ——进料油的密度,kg/m3;

γ——被压缩气体的热容比;

ηcomp——压缩机的总效率,%;

ηturb——汽轮机的总效率,%;

ηpump——进料泵的总效率,%;

下标:

i——公用工程,燃料气、电、高压蒸汽、低压蒸汽和H2。