仿驯鹿足底形貌胎面单元对轮胎防滑性能影响分析

2019-05-21李国玉李建桥

张 锐,李国玉,乔 钰,江 磊,李建桥

(1. 吉林大学工程仿生教育部重点实验室,长春 130022;2. 中国北方车辆研究所,北京 100072)

0 引 言

轮胎对汽车性能具有十分重要的影响[1-5]。轮胎是轮式车辆与路面接触的唯一部件,而轮胎花纹对于轮胎在道路上的防滑性能是最直接的,胎面结构保证车辆与路面有着良好的抓着力,以发挥车辆的牵引性能和制动效果[6-8]。

国内外研究人员研究了不同材料与冰面的摩擦机理并进行附着性能分析[9-12]。同时Oksanen等进行了不同材料与冰面之间的摩擦试验,试验结果表明滑块与冰面间的摩擦系数取决于滑动速度、滑块材料、冰体温度、法向载荷和接触面积等因素[13]。Emilio等构建了先进的轮胎—冰面仿真模型,结果表明在车轮所受压力分别为4、7、8 kN的情况下,冰表面温升差异随着压力的增大而增大[14]。Glenne等发现低温下的冰的摩擦主要为粘附摩擦,冰处于干摩擦状态[15]。而由摩擦生热产生的润滑水膜,此时冰的摩擦可用流体润滑机理来解释[16-17]。

为提高防滑性能,将自然界生物的优良特性进行研究,并进行工程应用是有意义的[18-21]。将北极熊脚趾上短且小的沟槽应用到冬季轮胎W310上,经过测试,配备该款轮胎的车辆在冰雪道路上具有良好的抓地及操控性能[22]。周利坤等从章鱼吸盘上获得启发,运用真空吸附原理和仿生技术将章鱼吸盘上的吸附性能应用到轮胎上,利用有限元分析,结果表明该仿章鱼吸盘轮胎在结冰道路上具有良好的制动性能[23-24]。

驯鹿属环北极型的动物,在冰路面上具有良好的防滑能力[25-28]。驯鹿的主蹄大而阔,中央裂线很深,悬蹄大,掌面宽阔,是鹿类中最大的,行走时能接触到地面[29]。驯鹿对于各种路面尤其是冰雪路面的适应特性与它整个腿部以及足部特征密切相关。因此,基于逆向工程技术[30],运用工程仿生学基本原理将驯鹿足部的特征结构[31]应用于胎面单元的结构设计中,能有效改善轮胎在结冰路面上的通过性能。

基于逆向工程,将建立的驯鹿足底内、外侧边缘曲线简化为特征曲线的数学函数,足跟凸冠处的重构模型转换为三维模型。结合驯鹿足跟处的微观凸起,在Solidworks软件中建立出2种仿生防滑胎面单元以及人字形胎面单元。在 UTM(QT-1090)线性摩擦试验机上进行胎面单元和冰面的附着试验得到动摩擦系数(dynamic friction coefficient,DCOF),试验数据在 MATLAB软件中处理。借助有限元分析软件ABAQUS建立胎面单元与冰的数值模拟分析,分析3种胎面单元下的冰面温度。

1 生物模本分析与仿生防滑胎面结构设计

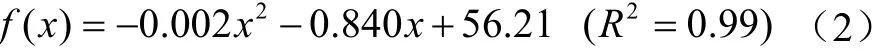

足底的特征结构对驯鹿在冰面的防滑起到了至关重要的作用。在奔跑过程中,驯鹿足前端部位的半月牙型结构将蹄部切入冰面内,增强驯鹿在冰上的防滑能力。基于驯鹿足底的重构模型,提取外侧边缘曲线,转换为曲线方程(1)为仿生胎面单元前端设计提供了数据支撑。考虑到胎面结构块的接地平顺性,对内侧边缘曲线进行提取,转换为曲线方程(2),2条仿生曲线的上下部分别由上、下过渡曲线方程(3)、(4)组成。

外侧边缘曲线方程

内侧边缘曲线方程

上过渡曲线

下过渡曲线

式中R2为拟合度。

将所获得曲线向内等距 3 mm后,对边缘处进行10 mm拉伸,对内部凹槽部位进行5 mm拉伸,拉伸后三维模型如图1所示。

图1 仿驯鹿边缘曲线的本构模型与胎面单元前端设计Fig.1 Constitutive model of reindeer edge curve and design of front end of tread element

在微观观察下,驯鹿足跟凸冠处分布着棱纹如图 2所示。为了分析棱纹对结构防滑具有的重要作用,对足跟凸冠处的棱纹进行仿生设计。棱纹状为交错排列,单个棱纹的形态近似于长条状,根据棱纹的具体尺寸、排列方式进行仿生棱纹设计。对棱纹的长度、宽度、上下间距和左右间距进行测量,对应比例为4:1:2:2.4。根据微观棱纹的比值,按照形似仿生学设计理念,对胎面单元棱纹凸起部分进行设计。

图2 驯鹿足凸冠面SEM图像Fig.2 SEM image of reindeer foot convex crown

驯鹿足底的足跟凸冠面是有助于防滑特性的重要部位,将足跟处的重构模型进一步转换成三维模型。结合工程仿生原理,设计了一个仿驯鹿足跟凸冠面。考虑到胎面单元后半部分的长度尺寸以及仿生棱纹凸起的基本尺寸,结合驯鹿足跟表面具有的较明显的棱纹形状的数目一般为25~30的特点。棱纹的个数设计是基于密度适中且分布合理的原则,最终得到水平和交错排布的仿生棱纹凸起个数为25个。有棱纹仿生胎面单元由仿生结构前端以及后端的仿驯鹿足跟凸冠面和仿生棱纹凸起部分组成,无棱纹仿生胎面单元由仿生结构前端和后端的仿驯鹿足跟凸冠面组成,并对同尺寸常规人字形胎面单元进行设计。

轮胎橡胶的硬度多在邵氏 A65~80之间,考虑到仿生结构前端和后端所需要的硬度不同以及市面上容易购买的橡胶硬度等,对所选的2种天然橡胶进行硬度测量。

仿生胎面单元前端采用硬质橡胶材料,后端选用软质橡胶材料,利用LX-A型邵氏硬度计(量程:0~100 HA,准确度:<1%H),对不同硬度的橡胶进行硬度测量。选取硬质橡胶块和软质橡胶块各10个,对每个橡胶块进行硬度测试,测量结果如表1所示。

表1 硬质橡胶和软质橡胶的硬度值Table 1 Hardness values of solid and soft rubber

其中硬质橡胶用于人字形结构和仿生结构前端的加工,软质橡胶用于仿生结构后端的加工。由于人字形和仿生结构前端形状规则,故采用机加工方式进行加工,而仿生结构后端选用3D打印制作方法进行加工。

2 不同结构胎面单元与冰面摩擦试验

2.1 试验设备

将煮沸的自来水(电导率为25 ℃)倒入托盘内在室外(温度为-20 ℃以下)放置一晚,制作出理想的冰面,冰面为38 cm×38 cm×3 cm(长×宽×高)的长方体。试样为已加工好的有棱纹仿生胎面单元(胎面单元 A)、无棱纹仿生胎面单元(胎面单元B)和人字形胎面单元(胎面单元C),并用胶粘贴在1.5 cm厚的橡胶板上,如图3所示。

图3 防滑胎面单元Fig.3 Anti-skid tread elements

冰面附着试验采用 UTM(QT-1090)线性摩擦试验机,如图 4所示,测试前,在专用试验软件中输入试样信息,包括尺寸、材料名称、界面形状、质量等,选定动摩擦系数计算区间。测试时,首先对数据进行清零,试验得到摩擦力-位移关系,当数据板有测试结果,系统根据试样信息和计算区间自动计算最大静摩擦力、动摩擦力、静摩擦系数、动摩擦系数。试验机具有与样本连接的牵引线和安装冰面的不锈钢托盘,托盘上方覆盖一层塑料布并用胶带固定,冰面在塑料布上方,冰面为无色、无气泡的透明固体。装有冰面的托盘固定在试验机上,牵引线一端与胎面单元样本连接,另一端与升降杆上的拉力传感器连接,传感器(高泰仪器公司,ZNLBM型)精度为0.000 1。升降杆可以根据试验要求调整高度,固定好后在平行的电动轨道上水平移动,速度可根据需要自行设定,速度调控范围为10~500 mm/min,水平移动的距离为200 mm。完成一次测试后,升降杆自动回到起始位置,随后人工搬动橡胶模型和砝码回原位置,再进行下一次测试。

图4 冰面附着试验过程Fig.4 Ice adhesion test process

2.2 试验条件

试验是在一个冷室内进行,温度范围控制在 0~-15 ℃,试验过程中室内封闭,避免风力的影响,冰表面温度稳定在±0.5 ℃。

研究在低压状态下(压强≤0.02 MPa)3种胎面单元的动摩擦系数,试验分别在200,350,500 mm/min的速度下进行,试验因素选取冰面所受压力和室内温度。压力设置3个水平,分别是50,101,152 N。温度设置3个水平,分别是-11,-6,-1 ℃。每个水平下,重复3次试验,每次试验结束,擦拭冰表面保持冰表面清洁,每进行 2组试验后,更换冰块,防止冰表面产生裂纹对试验产生影响。需要说明的是:3种胎面单元的表面积均为8 500 mm2,将冰面附着试验中50,101,152 N的压力值转化为压强为0.006,0.012,0.018 MPa,将冰面附着试验中压强≤0.02 MPa的条件定义为低压状态,并与有限元分析中的低压0.02 MPa进行对比。

2.3 试验结果分析

冰面的附着试验得到冰面与胎面单元之间的动摩擦系数,数据在Matlab软件中处理得到了动摩擦系数随压力和温度的变化图像。如图 5所示为速度 200、350、500 mm/min条件下,不同温度、不同压力下3种胎面单元的摩擦系数图。如图 5所示,在同一条件下,在本试验(压强≤0.02 MPa,低压)中,胎面单元 B的 DCOF均最大,是胎面单元C的1.04~1.26倍,是胎面单元A的1.13~1.47倍。

2.3.1 温度对附着性能的影响

如图5a所示,200 mm/min时,随着温度的升高,胎面单元A、B和C在同种压力下的DCOF下降率分别为6%~21%、26%~37%和 11%~27%。如图 5b所示,350 mm/min时,随着温度的升高,胎面单元A、B和C的的DCOF下降率分别为9%~27%,11%~35%和11%~30%。如图5c所示,500 mm/min时,随着温度的升高,胎面单元A、B和C的DCOF下降率分别为11%~27%、10~30%和13%~30%。总体来说,随着温度的升高,3种胎面单元的DCOF均减小。且胎面单元B的DCOF下降率较大,这是由于在附着试验过程中,随着温度的升高,会在冰面形成一层水膜,水膜有降低摩擦力的作用[17]。因此水膜的形成,对胎面单元 B后端的附着性能影响最大。

2.3.2 压力对附着性能的影响

如图5a所示,200 mm/min时,在-11 ℃的条件下,胎面单元A、B和C随着压力的增大,DCOF分别下降了12%、13%和6%,在-6 ℃的条件下,3种胎面单元的DCOF分别下降了10%、13%和6%,在-1 ℃的条件下,3种胎面单元的DCOF分别下降了15%、10%和20%。如图5b所示,350 mm/min时,在-11 ℃的条件下,胎面单元A、B和C随着压力的增大,DCOF分别下降了12%、13%和 6%,在-6 ℃的条件下,3种胎面单元的 DCOF分别下降了10%、13%和6%,在-1 ℃的条件下,3种胎面单元的 DCOF分别下降了 15%、10%和 20%。如图5c所示,500 mm/min时,在-11 ℃条件下,胎面单元A、B和C随着压力的增大DCOF的下降率均为10%,在-6 ℃时,3种胎面单元的 DCOF的下降率分别为13%、9%和 8%;在-1 ℃时,3种胎面单元的 DCOF的下降率分别为 11%、13%和 13%。总体来说,在 3种速度下,随着压力的增大,3种胎面单元的DCOF均不断下降。

速度在200、350、500 mm/min条件下,从图5中可知,在同样的条件下,橡胶块B的DCOF最大,橡胶块C次之,橡胶块A的DCOF最小。在低压时,无棱纹仿生胎面单元的附着性能最强,具有最优的防滑性能。由于试验条件限制(量程0~500 N),压力增幅不能过大,因此在后续有限元分析中对 3种胎面单元的附着性能进一步进行分析。

3 仿生胎面单元性能数值模拟分析

3.1 胎面单元与冰面相互作用计算模型

在压力作用下,3种胎面单元与冰面摩擦产生热能,温度升高越大表明DCOF越大[15],因此对比冰表面温度的升高情况来分析3种胎面单元与冰之间的摩擦性能。

3.1.1 胎面单元与冰面相互作用系统建模

运用ABAQUS的part和assembly功能构建3种胎面单元模型,如图6所示。冰面模型为700 mm×300 mm×30 mm的长方体。

图6 冰面与胎面单元的装配模型Fig.6 Assembly model of ice and tread elements

3.1.2 材料属性创建

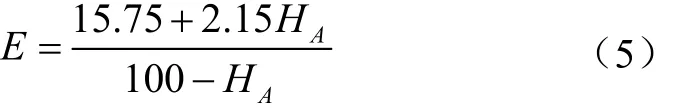

由于轮胎中的橡胶变形一般不会超过Mooney-Rivlin本构使用的范围,因此本文选择Mooney-Rivlin作为本构模型。利用测得的橡胶邵氏硬度HA,通过式(5)-式(7)计算出弹性模量E和Mooney-Rivlin本构模型的橡胶材料常数C10与C01[14]。

将试验得到的硬质橡胶和软质橡胶的硬度值分别代入式(5)、(6)、(7)中,得出人字形结构和仿生结构前端(硬质橡胶)的弹性模量 E=9.47 MPa,泊松比μ=0.47,C10=1.578,C01=0.394。同理可得仿生凸冠和棱纹结构(软质橡胶)的弹性模量 E=4.44 MPa,泊松比μ=0.47,C10=0.74,C01=0.19,具体参数如表2所示[32]。橡胶的热能属性[33]的传热系数 W=0.21×10-3mW/(mm2·K),热膨胀系数 α=65×10-8mm/K,比热容 C=1.7×109mJ/(t·K),表3为冰的材料属性[34]。

表2 橡胶Mooney-Rivlin材料属性Table 2 Material properties of rubber Mooney-Rivlin

表3 冰的材料属性Table 3 Material properties of ice

3.1.3 分析步设定

设定3个分析步骤:Step 1设定很短的时间0.000 1 s,以便于2个部件初步进行稳定的接触,有助于模型收敛;Step 2时间设定0.01 s,对模型施加载荷;Step 3时间设为0.015 s,并设定胎面单元的滑动速度,此时模型间摩擦生热。

3.1.4 接触属性设定

仿真中所模拟的温度范围为-11~1 ℃,试验得到橡胶与冰面的摩擦系数随着温度的升高而降低,在摩擦(Friction)选项下选择使用与温度相关的数据(use temperature-dependent data),并填入温度和对应的摩擦系数,各温度下对应的摩擦系数由试验得出。

仿真过程中存在热交换,在相互作用下选择表面热交换条件(surface film condition),膜层散热系数(film coefficient)设置为5,环境温度(sink temperature)设置为-11 ℃。

3.1.5 载荷设定

为了使橡胶和冰面之间建立稳定接触,Step 1首先将压强设定为0.000 1 MPa。为了与冰面附着试验中的低压状态相对应,在Step 2将压强修改为0.02 MPa。Step 3的压强也为0.02 MPa,仿真低压下的胎面单元在冰面的滑动,设定幅值为 RAMP。考虑到胎面单元主要面向重载汽车的应用范围,又仿真了2 MPa高压强下的防滑性能。

对模型的边界条件进行设定:整个模拟过程中冰面设为全约束;胎面单元选择整个模型进行约束,Step 1和Step 2胎面单元只能沿z轴移动,在Step 3中对胎面单元边界条件进行修改,此时y轴的约束消除,最后对模型沿y轴施加500 mm/min的速度。

3.1.6 网格划分与计算

对冰面进行六面体网格的划分,采用C3D8T六面体网格,同样的方法对胎面单元C进行网格划分,网格数量分别为18 750个和23 380个。而仿生胎面单元结构较复杂,所以采用C3D4T四面体网格,胎面单元A和B的网格数量分别为1 038 824个和222 017个。

3.2 仿生胎面单元性能分析

在低压0.02 MPa,温度-11 ℃下,胎面单元A、B和C下的冰表面最高温度分别为-10.79、-10.34和-10.46 ℃,相对于初始温度分别升高了 0.21、0.66和0.54 ℃,在高压2 MPa,温度-11 ℃下,胎面单元A、B和C下的冰表面最高温度分别为-3.24、-6.93和-7.61 ℃,相对于初始温度分别升高了7.76、4.07和3.39 ℃,3种胎面单元在低、高压下冰面温度云图如图7所示。

图7 3种胎面单元在低、高压下冰表面温度云图Fig.7 Ice surface temperature nephograms of three tread elements under low and high pressure

3.2.1 低压状态

在低压状态下,胎面单元B的冰表面温度升高最大,胎面单元A的冰表面温度升高最小,胎面单元C的冰表面温度在两者之间。胎面单元A下的冰表面温度最高点出现在模型后端,并且横向均匀分布,这是由于在低压下较高的摩擦力只发生在模型后端与冰面接触的棱纹处,因此温度升高最少;胎面单元B的冰表面温度最高点出现在模型后端并且纵向分布,这是由于在低压下橡胶未能充分压缩,模型后端的最高点与冰面接触,形成点-面接触,所产生的热量较大,冰表面温度升高最高;胎面单元 C的冰表面温度最高点出现在模型中心位置,胎面下表面与冰面全部接触,中心位置压力最大,与冰表面产生的摩擦最大。总体来说,无棱纹仿生胎面单元温度升高最高,表明在这个条件下,无棱纹仿生胎面单元的防滑性能最好,与试验结果相同。

3.2.2 高压状态

在高压2 MPa状态下,胎面单元A的冰表面温度升高最大,胎面单元C冰表面温度升高最小,胎面单元B的冰表面温度在两者之间。胎面单元A下的冰表面温度最高点均匀分布在模型后端,这是由于在高压下模型上的棱纹被充分压缩,产生较大的迟滞摩擦力和粘附摩擦力,所以摩擦产生的热量高,温度升高最大;胎面单元B下的冰表面温度最高点出现在模型后半部分并且纵向分布,这是由于在高压下模型后端被充分压缩,这时的接触状态为面-面接触,接触面积增大;胎面单元C下的冰表面温度最高点出现在模型中心位置,与低压下相同。总体来说,有棱纹仿生胎面单元温度升高最高,表明在高压条件下,有棱纹仿生胎面单元的防滑性能最好。

4 结论与讨论

本文根据仿生工程学原理,以及驯鹿足部特征部位的数学模型,对轮胎胎面进行了仿生设计,设计出无棱纹仿生胎面单元、有棱纹仿生胎面单元和人字形胎面单元,并对 3种胎面单元的附着性能进行了对比分析。此外,驯鹿足底的高密度毛发与冰面直接接触,增加了接触面积。因此,今后还将开展对驯鹿足底毛发的仿生研究和设计。

1)在本试验(压力值≤0.02 MPa,低压),无棱纹仿生胎面单元的DCOF最大;结合有限元分析,有棱纹仿生胎面单元、无棱纹仿生胎面单元和人字形胎面单元下的冰表面温度相对于初始温度分别升高了 0.21、0.66和 0.54 ℃,无棱纹仿生胎面单元温度升高最大,表明在这个条件下,无棱纹仿生胎面单元的防滑性能最好。

2)有限元分析高压状态(压力值=2 MPa),有棱纹仿生胎面单元、无棱纹仿生胎面单元和人字形胎面单元下的冰表面温度相对于初始温度分别升高了7.76、4.07和 3.39 ℃,有棱纹仿生胎面单元升高温度最大,表明在这个条件下,有棱纹仿生胎面单元的防滑性能最好。