轮式刚柔耦合减损玉米摘穗割台的设计与参数优化

2019-05-21付乾坤王锋德志2任露泉

付乾坤,付 君※,王锋德,陈 志2,,任露泉

(1. 吉林大学工程仿生教育部重点实验室,长春 130022; 2. 吉林大学生物与农业工程学院,长春 130022;3. 中国农业机械化科学研究院,北京 100083)

0 引 言

籽粒损失率是玉米收获机割台作业的主要性能指标之一[1]。近年来,随着玉米机械化收获率的不断提高[2],因割台损失造成的粮食浪费问题日趋严重[3]。在中国东北地区,玉米收获时秸秆含水率较低,苞叶松散,机械化摘穗过程造成的籽粒脱落很容易形成落地损失而难以回收。籽粒直收作为玉米生产机械化发展的主要方向之一[4],收获期的玉米果穗具有籽粒含水率低[5]、苞叶窄而短[6]等物理特征,迫切要求解决玉米收获机械的割台籽粒损失问题。

造成玉米果穗籽粒脱落的原因,是外部对籽粒的作用力超过了籽粒与穗轴的连接强度[7]。国内外学者对玉米籽粒接触受力下的脱落与损伤机理进行了探究:Petkevicius[8]分析了玉米果穗在准静态压力下的籽粒受力,并研究了穗粒分离机理;Li等[9]测量了玉米果穗在3种不同形状冲头冲击下的籽粒脱落数量,认为楔形冲头最利于籽粒脱落;周海玲等[10-11]对不同受力方式下籽粒与玉米芯的连接强度、粒柄断裂特性等参数进行了研究;Singh等[12-13]测量了不同含水率下籽粒的极限线性载荷、弹性模量、变形模量等物理特性,并建立了数学模型。

大量研究关注于玉米收获机械割台的损失损伤机理和减损措施[14-16]。针对辊式摘穗装置的果穗啃伤和籽粒损失问题,贺俊林等[17]对5种摘穗辊型做了3种作业速度下的全组合试验,发现摘辊拉茎段与摘穗凸棱的结构参数是影响籽粒损失和损伤的主要因素;耿爱军等[18]通过试验建立了摘穗时果穗受力数学模型,分析发现果穗被摘下时受到的摩擦和获得的较大加速度,对籽粒损伤和损失有较大影响;陈美舟等[19]在试验中结合高速摄像,发现果穗“滞留”于摘穗辊上的弹跳是造成果穗二次损伤的主因。相对于辊式摘穗装置,拉茎辊-摘穗板组合式玉米摘穗装置对果穗和籽粒的啃伤较低[20],但拉茎辊转速明显高于辊式摘穗装置中摘穗辊的转速[21],高转速造成了玉米果穗与摘穗机构的碰撞更为剧烈,籽粒易于脱落。范国昌等[22]针对不同籽粒含水率下的玉米果穗,对拉茎辊-摘穗板式机构的结构和运动参数进行试验,发现拉茎辊低转速、摘穗板为弯板时,损失率较低。此外,张道林等[23-26]在设计中采用了立棍式摘穗装置,通过减少割台与果穗的碰撞来降低籽粒损失,并对立辊的结构和运动参数进行了试验优化。综上,玉米收获机械割台在摘穗过程中,玉米果穗与摘穗部件的碰撞与冲击是造成割台籽粒损失和损伤的主因,有效降低摘穗部件对果穗的冲击可减少摘穗中的籽粒损失。

本文针对玉米收获机械摘穗割台的籽粒损失问题,通过分析摘穗碰撞过程的籽粒脱落过程,提出以刚柔耦合结构减小籽粒碰撞受力的改进方案,并对缓冲机构和柔性表面进行参数优化。本文研究结论能够为降低玉米收获机械割台的摘穗籽粒损失提供理论参考。

1 摘穗过程受力分析

1.1 果穗受力分析

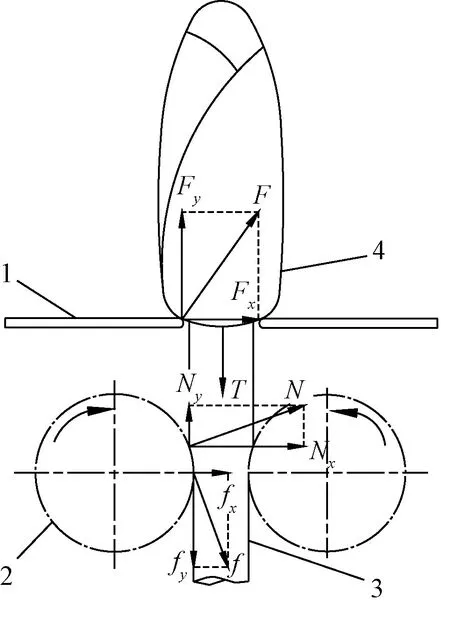

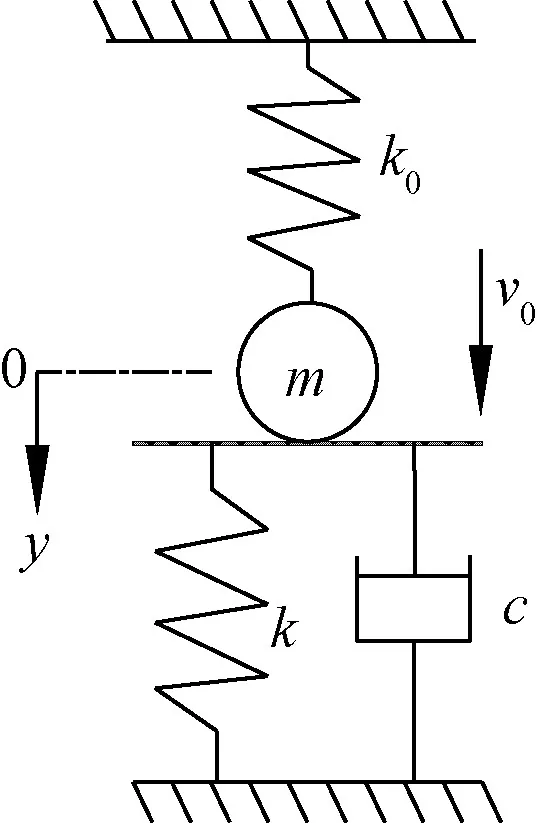

拉茎辊-摘穗板式玉米收获机械割台作业时,玉米茎秆通过摘穗板之间的缝隙,被拉茎辊碾压并向下拉伸,果穗受到摘穗板的阻挡作用被摘下。摘穗时玉米果穗的受力如图1所示。

图1 拉茎辊-摘穗板式装置摘穗受力分析Fig.1 Force diagram of corn ear during snapping on stripper plates

拉茎辊高速转动,对茎秆施加正压力N,依靠产生的摩擦力f向下拉动茎秆,茎秆对玉米果穗施加拉力T,在拉力 T拉断玉米穗柄时,果穗受到两侧摘穗板的支反力Q,Q对玉米果穗底部形成明显的瞬时挤压效果。

1.2 籽粒受力分析

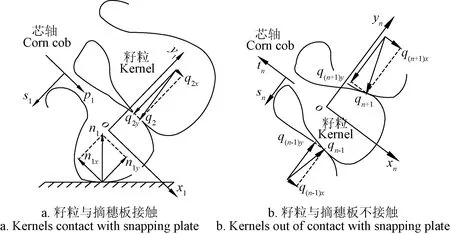

果穗与摘穗板接触时,果穗纵剖面籽粒的受力如图2所示。由于籽粒成列分布,当受力方向与穗轴轴线一致时,不同列籽粒之间接触力可忽略不计。若位于果穗下端的籽粒与摘穗板接触,其受到沿粒柄方向压力 p1、垂直粒柄方向的剪力 s1、摘穗板压力n1及相邻籽粒的压力q2,沿粒柄方向建立子坐标系 ox1y1,可将 n1分解为 n1x和n1y,将q2分解为q2x和q2y(图2a)。若籽粒不与摘穗板接触,其受到粒柄方向拉力tn,垂直粒柄方向剪力sn,下方相邻籽粒压力qn-1和上方相邻籽粒压力qn+1,在子坐标系oxnyn中,qn-1和qn+1可分解为q(n-1)x、q(n-1)y和q(n+1)x、q(n+1)y(图2b)。

图2 籽粒受力示意图Fig.2 Force diagram of corn kernels

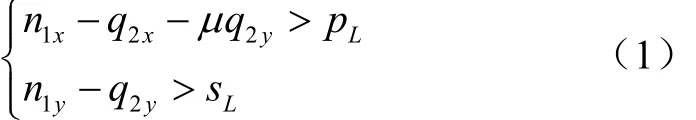

假定单个玉米籽粒承受粒柄方向压缩的极限为 pL,承受粒柄方向拉伸的极限为tL,承受垂直粒柄方向剪切的极限为 sL。则与摘穗板接触的籽粒,其脱落力学原理为沿粒柄方向压缩或沿垂直粒柄方向剪切等 2种工况导致的粒柄断裂,即

式中μ为籽粒间的滑动摩擦因数。

若籽粒不与摘穗板接触,其导致脱落力学原理为沿粒柄方向拉伸或沿垂直粒柄方向剪切等 2种工况导致的粒柄断裂,即

1.3 碰撞过程分析

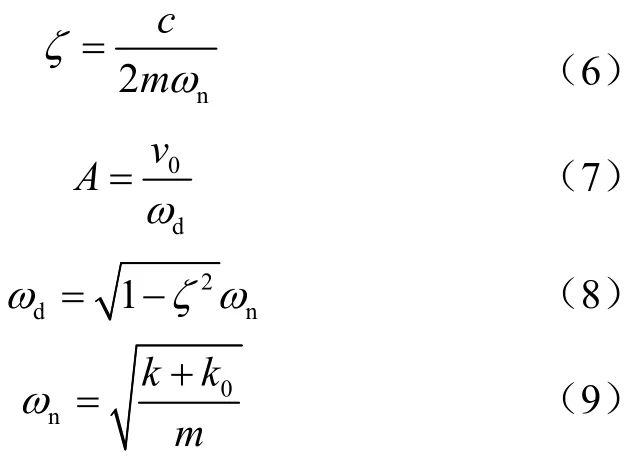

摘穗过程中,摘穗辊转速较高,果穗与摘穗板碰撞及分离在瞬间内完成,因此可将摘穗过程视为质点的碰撞过程。经实际测量,该过程中玉米果穗的加速度曲线如图3所示。

图3 果穗典型碰撞过程的冲击加速度曲线Fig.3 Typical diagrammatic sketch of impact acceleration of corn ear

将玉米果穗视为质点,其碰撞过程符合冲量-动量定理

式中P为玉米果穗受到的冲量,N·s;m为玉米果穗质量,kg;a为加速度,m/s2;t为时间,s。

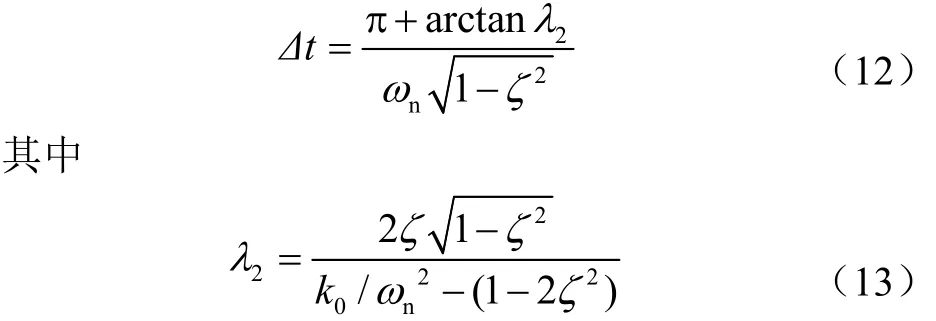

碰撞发生时,在瞬间出现巨大的接触冲击力。外力冲量不变的情况下,冲击力峰值与碰撞时间Δt的长短有较大关系。碰撞时间的延长,可以显著降低碰撞加速度的峰值,从而减小接触瞬间的冲击力,降低由碰撞冲击造成的籽粒脱落损失。从玉米果穗与摘穗板接触瞬间开始,该过程可以简化为受约束质体与弹性壁的正碰撞问题。其简化力学模型如图4所示。

图4 玉米果穗在摘穗碰撞中受力简化模型Fig.4 Simplified model of force diagram of corn ear in snapping

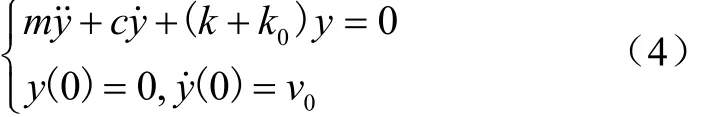

记y为果穗底部在竖直方向的坐标。碰撞过程中,此单自由度系统在接触期间的运动方程为

在欠阻尼情况,式(4)的解为

其中

式中 ζ为黏性阻尼比,ζ<1;A为振幅,mm;ωd为有阻尼固有频率,Hz;ωn为无阻尼固有频率,Hz。

在初始位移为 0的情况下,碰撞时间由式(10)的最小正根确定

由式(11)求得碰撞时间为

由式(12)、式(13)可知,碰撞时间与系统的质量、刚度系数、阻尼系数等固有参数有关,与碰撞初速度无关,而系统的刚度系数与阻尼系数,取决于其结构和材料等。因此,通过改变碰撞系统的结构和接触材料,可以使系统的刚度系数降低,阻尼系数增加,从而降低系统的固有频率,增加系统的粘性阻尼比,有效延长碰撞接触时间。在碰撞冲量一定的情况下,碰撞时间的延长,可减小果穗和籽粒粒柄的受力峰值,降低籽粒脱落的数量。

2 轮式刚柔耦合减损割台结构设计与工作原理

2.1 结构设计

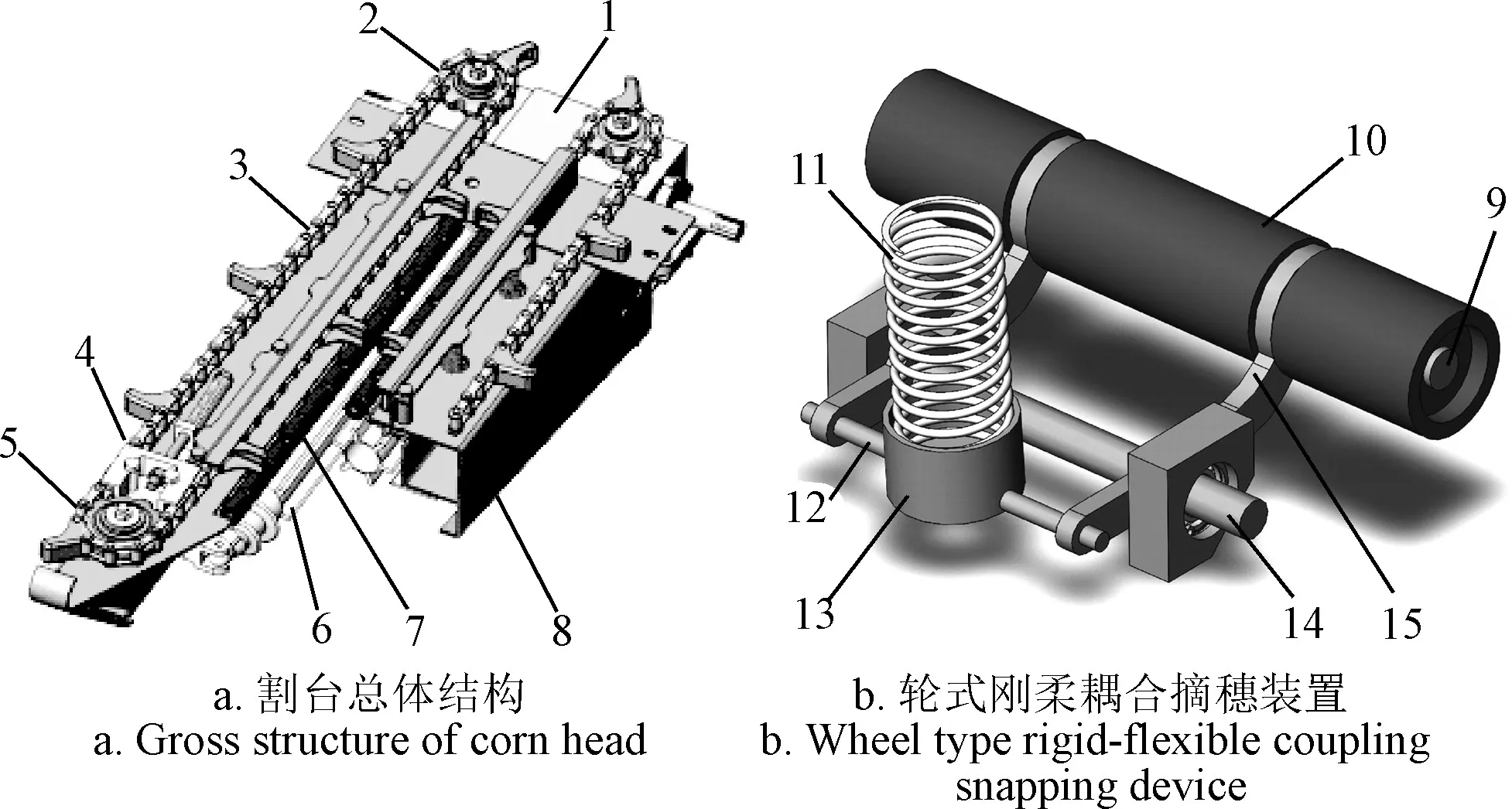

遵循降低刚度系数、增加阻尼系数的设计原则,本文设计了以柔性表面和缓冲弹簧作为柔性结构,设计了轮式刚柔耦合摘穗装置及割台。图5a所示为轮式刚柔耦合减损玉米摘穗割台的结构示意图。该割台包括机架、变速箱、拉茎辊、拨禾链、传动装置、轮式刚柔耦合摘穗装置等。割台变速箱位于机架后部,拉茎辊后端安装在变速箱上,前端通过拉茎辊支座安装在机架上;拨禾链由主动链轮驱动,并由拨禾链张紧装置张紧;轮式耦合摘穗装置安装在割台两侧原摘穗板位置,摘穗轮向内。图5b为轮式耦合摘穗装置。轮式刚柔耦合摘穗装置由摘穗轮、摘穗轮轴、支架、支撑轴、压缩弹簧、弹簧座、弹簧座轴等组成。该装置整体为杠杆式结构,各部分通过支架连接在一起:摘穗轮与摘穗轮轴位于支架前端,摘穗轮轴与支架之间安装有轴承;支撑轴位于支架中部,支撑轴两端通过轴承安装在机架上;弹簧座通过弹簧座轴安装在支架后部,缓冲弹簧安装在弹簧座上,缓冲弹簧上端固定在机架上。在机架上,焊接有限制支架摆动位置的限位块,以控制摘穗轮在作业范围内运动。

图5 轮式刚柔耦合减损玉米摘穗割台结构示意图Fig.5 Structure of corn head with wheel type rigid-flexible coupling snapping device

2.2 工作原理

轮式刚柔耦合减损玉米摘穗割台的工作原理如下:动力由变速箱输入,变速箱带动主动链轮、被动链轮和拨禾链运动及拉茎辊转动;玉米茎秆进入摘穗位置后,被拉茎辊夹住向下拉动,玉米果穗在茎秆的拉力下与摘穗装置发生碰撞,由于柔性表面及弹簧的缓冲作用,可将碰撞的能量转化为弹簧及柔性体的势能并耗散掉,减少果穗因碰撞造成的籽粒损失;轮式刚柔耦合摘穗装置在受到玉米果穗压力时,摘穗轮会因缓冲弹簧压缩而向下运动,两侧摘穗轮相互靠近,对玉米果穗穗柄部位的夹持作用加强,使果穗易于摘下。玉米茎秆向下运动时与摘穗轮之间为滚动摩擦,较之于板式摘穗机构减小了摩擦力,使拉茎辊的功耗降低;同时,摘穗轮在茎秆的驱动下转动,将玉米茎秆上脱落的叶片排出,降低摘穗作业后果穗的含杂率。

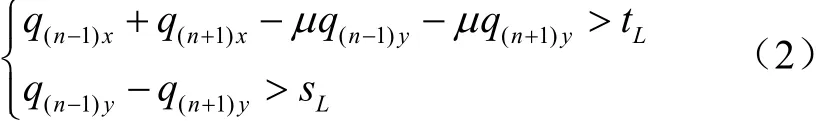

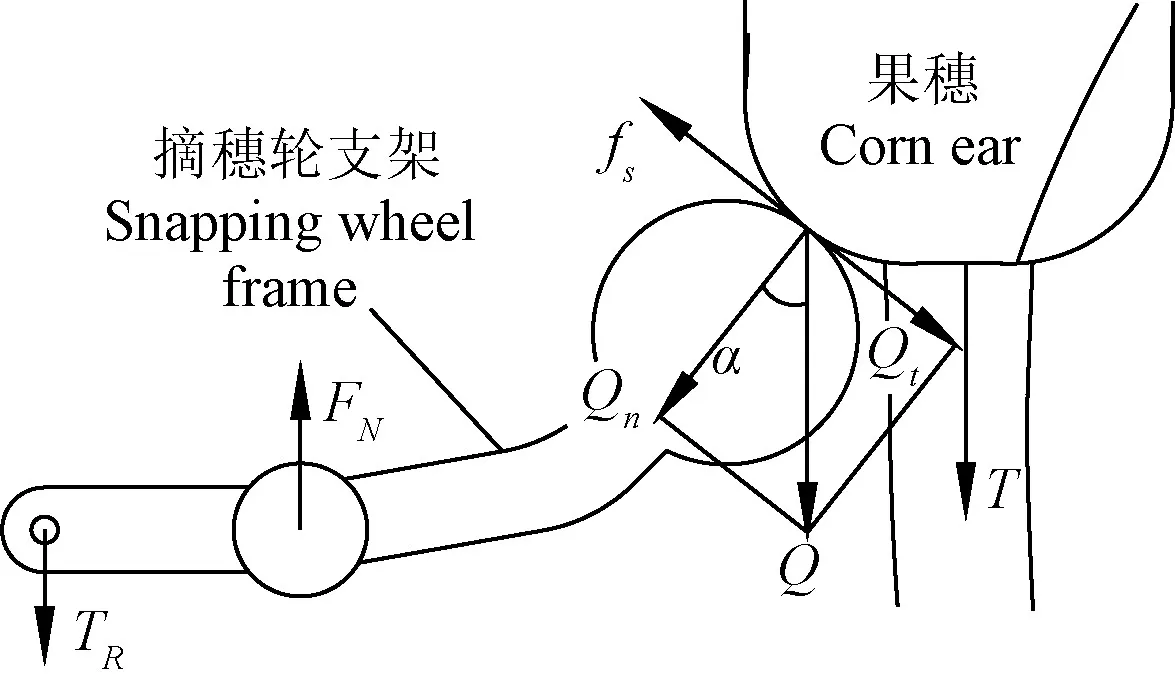

2.3 摘穗轮受力及运动分析

轮式刚柔耦合摘穗机构的受力如图 6所示。果穗在拉茎辊拉力 T的作用下向下运动,其底部对摘穗轮产生压力Q,Q可分解为切向力Qt和法向力Qn:其中Qt的作用表现为驱动摘穗轮旋转,Qn表现为驱动缓冲弹簧压缩,同时摘穗轮还受到果穗的静摩擦力fs。接触开始时,Q的切向分力Qt与果穗对摘穗轮的静摩擦力fs相等,摘穗轮受力平衡,保持静止;Q的法向分力Qn通过杠杆机构对弹簧产生压力,使其压缩,摘穗轮向下运动。摘穗轮表面与果穗表面发生相对滚动两侧摘穗轮相互靠紧。

随着果穗对摘穗轮压力增大,Q的分力Qn、Qt逐渐增加,果穗与摘穗轮的静摩擦力fs也随之增大。当Qt达到一个临界值后,随着压力角 α的减小,Qt开始减小,此过程中,Qt与 fs始终保持平衡。直到支架与限位装置接触,不再绕轴转动,滚轮再次达到静止状态,使果穗顺利摘下。

图6 轮式刚柔耦合摘穗机构受力图Fig.6 Force diagram of wheel type rigid-flexible coupling snapping device

在此过程中,摘穗轮接触表面产生形变,缓冲弹簧压缩,果穗的动能一部分转化为弹簧的势能,可减少碰撞中能量的释放,以降低籽粒脱落数量。

3 关键结构参数设计

3.1 摘穗轮设计

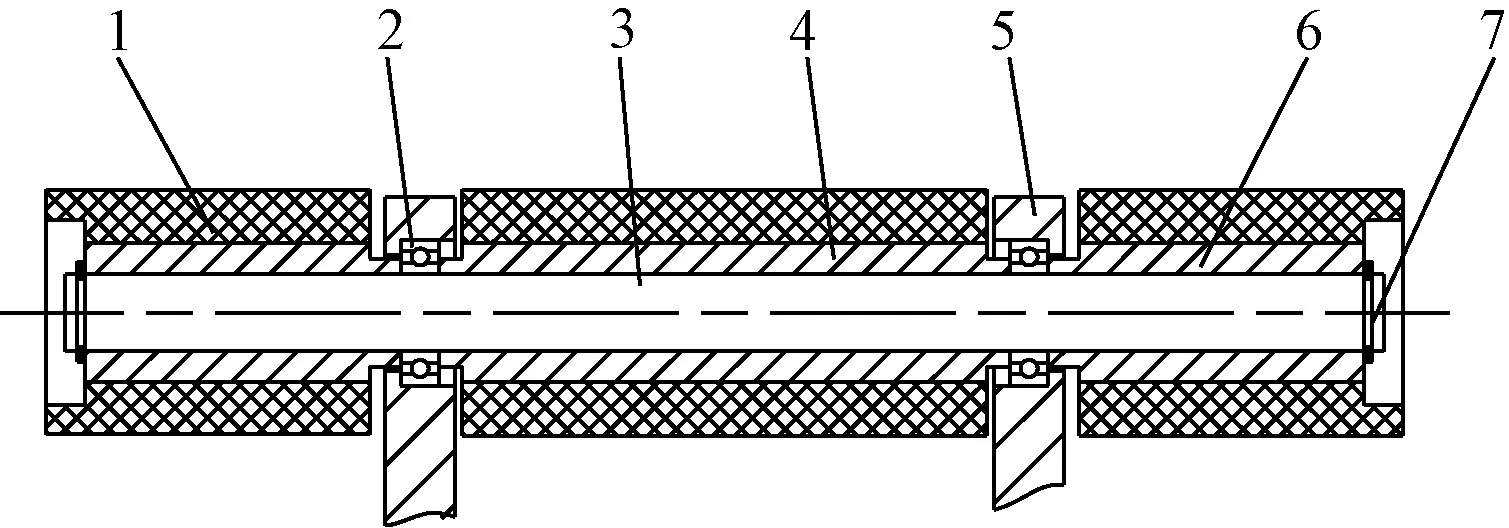

摘穗轮由柔性体、摘穗轮轴、滚动轴承、轴套等组成,用弹性挡圈进行轴向固定。摘穗轮的结构如图7所示。

图7 摘穗轮结构示意图Fig.7 Structure of snapping wheel

摘穗时,摘穗轮因缓冲弹簧压缩而向下运动,为避免不同植株对摘穗轮作用的相互干涉,将摘穗轮设计为分段方式,每段摘穗轮在茎秆下拉运动及摘穗阶段仅与一株茎秆发生作用。摘穗轮每段的长度 s与玉米株距 B间的关系为

式中θ为割台倾角,作业时θ=30°。

玉米种植株距B一般大于130 mm,计算得s不大于150 mm。

在弹簧压缩到最低点时,轮式刚柔耦合摘穗装置的支撑轴与摘穗轮轴运动至同一水平面,两摘穗轮之间的距离达到最小。此时,支架不再绕支撑轴转动,欲使摘穗能够在稳定状态下完成,则应避免摘穗轮转动。即沿接触点切线方向上,满足以下力的平衡关系

式中α为果穗对摘穗轮的压力角,(°)。

由于静摩擦力的最大值与动摩擦力相等,因此,在A点,应满足以下不等式

式中 μs为秸秆与橡胶的最大静摩擦系数,为 0.58~0.60[27],此处取 μs=0.58。

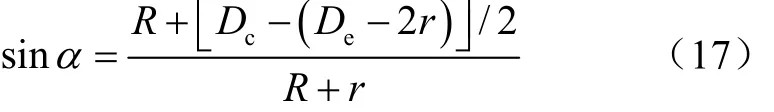

解式(16)得,sin α ≤ 0 .50。

由于当摘穗轮运动到最低点时

式中R为摘穗轮半径,mm;Dc为玉米穗柄直径,mm;De为玉米果穗直径,mm;r为玉米果穗底部圆角半径,mm。

解式(17),得

经测量统计玉米果穗各参数,粒柄直径Dc平均值为20 mm,果穗大端直径De为55 mm,果穗底部圆角r为13 mm,由式(18)得摘穗轮半径的最大值为22 mm。

本文分别将摘穗轮半径R取值为10、15和20 mm进行试验,并通过试验结果对摘穗机构结构参数进行优化。

3.2 摘穗轮支架结构参数设计

摘穗轮支架前端为轴承座,用于安装轴承和摘穗轮;中部为支撑轴安装孔,用于将该轮式刚柔耦合摘穗装置固定在玉米收获割台机架上,同时为该机构的运动提供支点;后部为弹簧座轴安装孔,用于安装弹簧座轴及缓冲弹簧。

记摘穗轮轴心Oq与支撑轴轴心On连线OqOn长度为l1,该连线与垂直方向的夹角为β;弹簧座轴轴心Ot与支撑轴轴心 On之间连线 OtOn的长度为l2,该连线与 OqOn间的夹角为γ。

摘穗前,摘穗轮位于位置最高的初始点(图 8a),摘穗轮支架在玉米果穗压力作用下,绕On点旋转,随着压力持续增加,当摘穗轮轴心Oq与支撑轴轴心On达到同一水平线时,达到限定位置(图 8b),缓冲弹簧不再压缩,轮式刚柔耦合摘穗机构在此处完成摘穗过程。

图8 摘穗轮支架受力运动图Fig.8 Force and motion diagram of snapping wheel frame

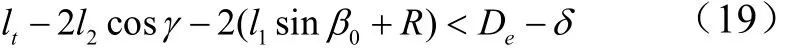

欲将玉米果穗顺利摘下,摘穗前,两侧摘穗轮间的空隙宽度应小于玉米果穗尺寸。考虑到摘穗轮柔性体及玉米果穗在受到压力时的弹性变形,该尺寸边界条件为

式中lt为两侧弹簧中心点之间的距离,mm;β0为初始状态时OnOq与竖直面之间的夹角,(°);δ为弹性变形补偿量,取δ=15 mm。

当摘穗轮被压缩至最低点时,两侧摘穗轮的距离达到最小值,摘穗轮间的空隙宽度应大于应满足以下尺寸边界条件

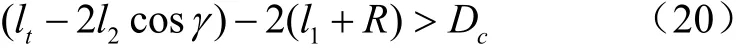

此外,为防止轮式刚柔耦合摘穗装置与拨禾链拨指及拉茎辊产生运动干涉,并考虑安全余量,支架在纵向的运动应满足以下尺寸边界条件

式中Hs为摘穗轮纵向运动的安全距离,Hs=60 mm。

根据玉米摘穗割台的结构尺寸,在不干涉拨禾链及其张紧装置运动的情况下,确定两侧摘穗装置缓冲弹簧中心点的距离lt为220 mm。同时,确定弹簧松弛状态下OnOt的水平距离为30 mm,即l2cosγ=30 mm。

则由式(19)及式(20)可得,当R分别取10、15和20 mm时,l1的最大值分别为60、55和50 mm。对应β0的最小值分别为 56.4°、54.9°和 53.1°。

由式(21),当R分别取为10、15和20 mm时,对应的 β0的最小值为 48.2°、56.9°和 66.2°。

故,当摘穗轮半径分别为10、15和20 mm时,取β0的值为57°、57°和67°。为使缓冲弹簧的横向摆动最小,令

计算可得,对应摘穗轮半径10、15和20 mm时的γ分别为 16.5°、16.5°和 11.5°。

同时可计算不同摘穗轮半径下的轮式刚柔耦合摘穗装置初始压力角 α0、最终压力角 αe、摘穗轮支架初始倾角β0、摘穗轮支架最终倾角βe如表1所示。

表1 不同摘穗轮半径下轮式刚柔耦合摘穗装置结构参数Table 1 Structural parameters of wheel type rigid-flexible coupling snapping device at different snapping wheel radii

3.3 缓冲弹簧设计

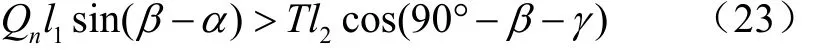

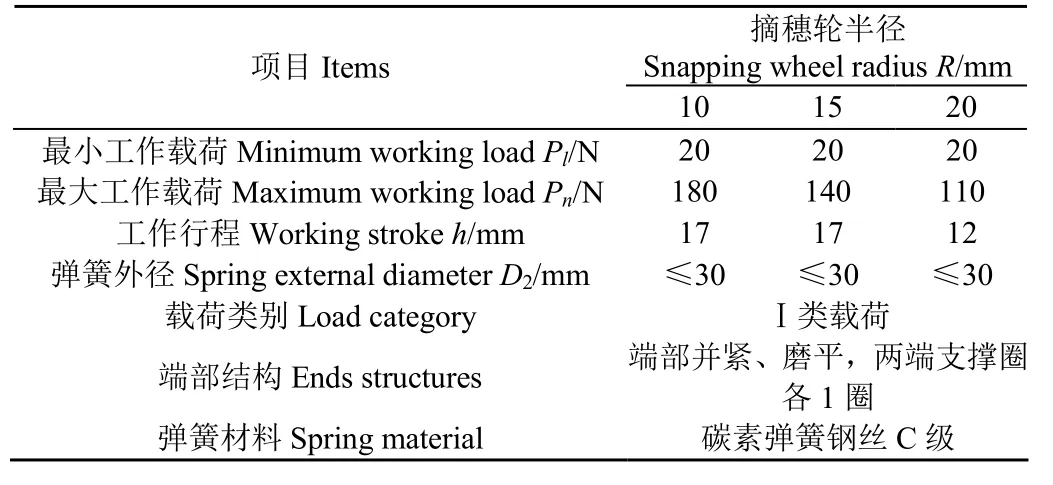

经测量,在籽粒含水率为25.5%时,玉米穗柄的拉断力为288~685 N,平均值为453.9 N。本设计要求在摘穗时,弹簧能够压缩到最低位置,故推动缓冲弹簧压缩的力矩应大于缓冲弹簧反抗支架绕支撑轴转动的力矩。即

表2为摘穗轮半径为10、15和20 mm时缓冲弹簧的使用工况。缓冲弹簧的最大工作载荷约出现在摘穗轮压缩至最低点时。以实际测量的玉米穗柄拉断力最小值作为计算依据,取T=288 N,则Q=144 N,由式(23)计算可得,在摘穗轮半径分别为10、15和20 mm时,弹簧在最大载荷分别应小于180.89、141.99和110.08 N。

表2 摘穗轮半径为10、15和20 mm时缓冲弹簧的使用工况Table 2 Working conditions of buffer spring when snapping wheel radius is 10, 15 and 20 mm

同时,为降低摘穗轮在无载荷时的振动,须对弹簧施加一定的预紧力,弹簧的最小工作载荷Pl为20 N。受安装空间限制,弹簧的外径D2应不大于30 mm。缓冲弹簧在摘穗过程中受循环冲击次数应大于106次,属Ⅰ类载荷。

在摘穗过程中,支架绕支撑轴轴心On旋转的角度为2γ。则弹簧行程的最小长度为

当摘穗轮半径R为10和15 mm时,求得弹簧的最小行程为17 mm,当摘穗轮半径R为20 mm时,求得弹簧最小行程为12 mm。弹簧主要参数的计算与取值[28]如表3所示。

表3 不同摘穗轮半径下缓冲弹簧主要参数的计算与取值Table 3 Calculation and values of buffer spring at different snapping wheel radii

由以上计算可知,当摘穗轮半径为10、15和20 mm时,所用的缓冲弹簧丝粗分别为3、2.5和2.5 mm,中径22、20和25 mm,弹簧自由高度为65、52和38 mm。

4 试验与优化

4.1 材料与设备

本试验在自制的玉米摘穗试验台上进行,试验台包括控制系统、动力平台、摘穗机架、变速箱、拉茎辊、轮式刚柔耦合摘穗装置、传动机构、植株输送装置等组成,如图 9所示。动力由动力平台输出,经链传动传递到变速箱,并由变速箱分配给 2个拉茎辊。植株输送机构喂入摘穗装置,输送机构由手动推动前进。试验的柔性体采用模具加工,材料为缩合型硅胶,室温下硬度 58 SHA,抗拉强度4.50 MPa,剪切强度2.02 MPa,断裂伸长率320%。试验所用的玉米植株为2018年10月12日采集于吉林大学农业实验基地。摘穗试验前,对玉米果穗进行采样,手动脱粒后,采用LDS-1G型谷物水分测定仪测定玉米籽粒含水率,试验时籽粒平均含水率为21.8%。试验时,采用硬纸箱在割台两侧接纳掉落的果穗,以减轻果穗摘下后的碰撞强度,防止籽粒掉落影响损失率的测定。

图9 台架优化试验Fig.9 Optimization test on test-bed

4.2 台架优化试验

为了获得玉米摘穗籽粒损失最低的结构参数,本文针对不同尺寸的摘穗轮、不同厚度的摘穗轮柔性体,进行了3个拉茎辊转速下的玉米摘穗损失试验。

4.2.1 试验方法与试验设计

本试验通过调节电机转速来控制拉茎辊转速,依据玉米收获机作业的田间参数,确定拉茎辊转速分别为700、800和900 r/min。试验中所用的摘穗轮共3种不同尺寸,摘穗轮的外径分别为10、15和20 mm。柔性体对于吸收碰撞能量、降低籽粒损失,具有重要的作用,考虑到摘穗轮的结构强度,摘穗轮轴直径不能过小,经强度计算,柔性体厚度最大可取6 mm,故将摘穗轮表面的柔性体厚度确定为2、4和6 mm进行试验;其中,摘穗轮半径为10 mm、柔性体厚度为6 mm时,摘穗轮结构中不含中间轴套和两端轴套。

玉米籽粒损失率按照GB/T 21961-2008《玉米收获机械试验方法》的规定测量,其计算按照式(25)进行

式中 SL为籽粒损失率,%;WL为掉落的籽粒质量,g;WZ为籽粒总质量,g。

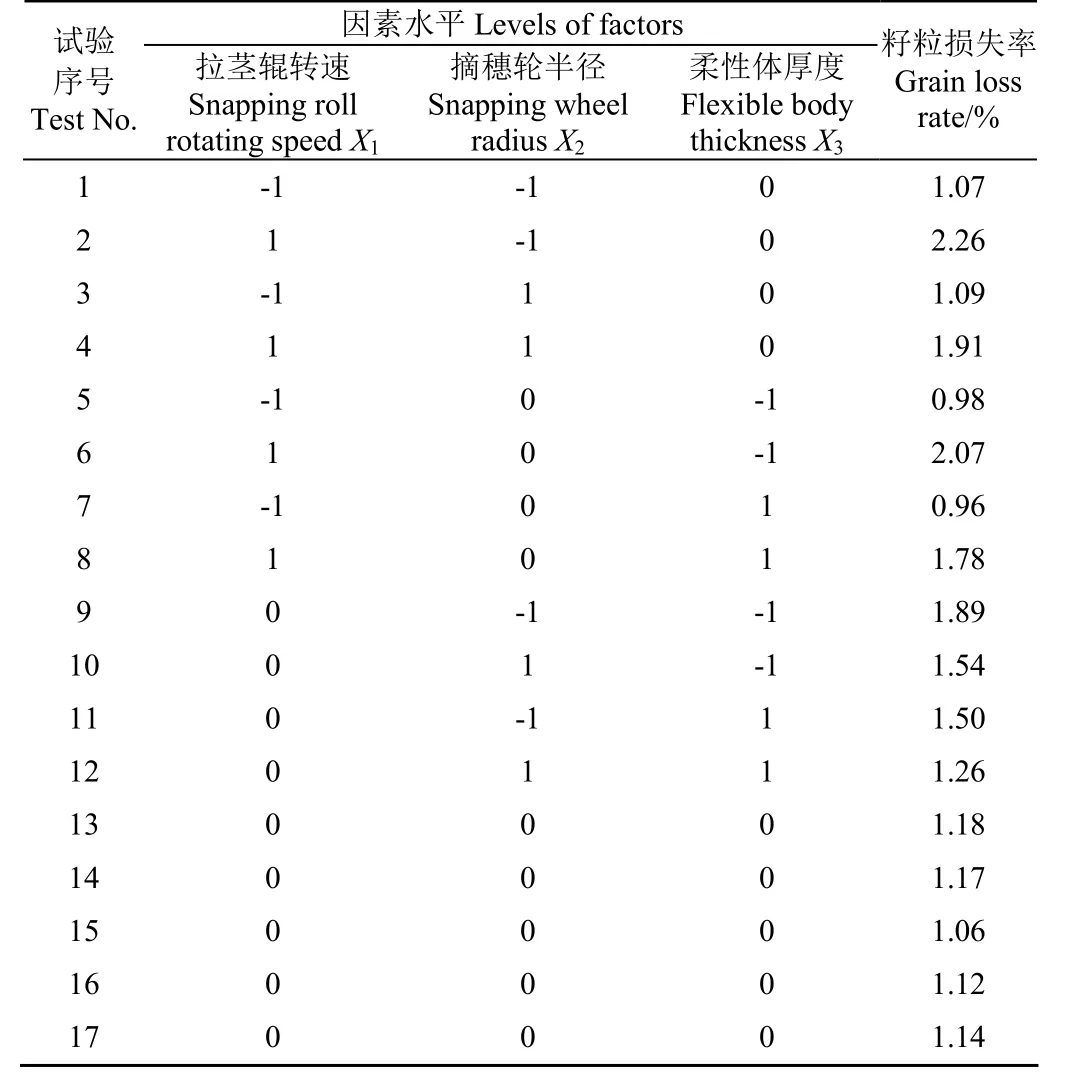

本试验采用三因素三水平 Box-Behnken响应曲面分析法[29],试验的因素编码水平表如表4所示。

表4 试验因素与水平Table 4 Factors and levels of test

运用 Design-Expert 8.0.6.1软件进行试验设计与分析。试验中每个组合进行3次试验,每次5株玉米。试验安排及结果如表5所示。

表5 响应面分析方案及结果Table 5 Regression design of experiment and response values

4.2.2 试验结果与回归分析

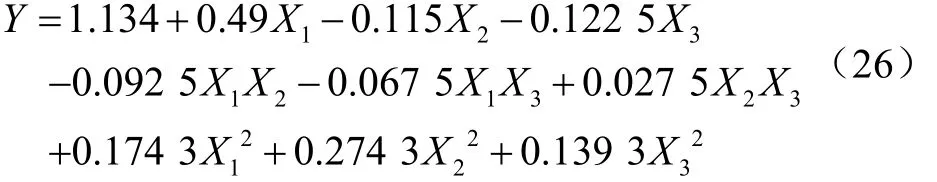

通过 Design-Expert 8.0.6 软件进行二次回归响应分析,得到该试验影响籽粒损失率为 Y的三元二次响应面回归模型:

对各一次项、二次项、交互项及回归模型进行方差分析,结果如表6所示。

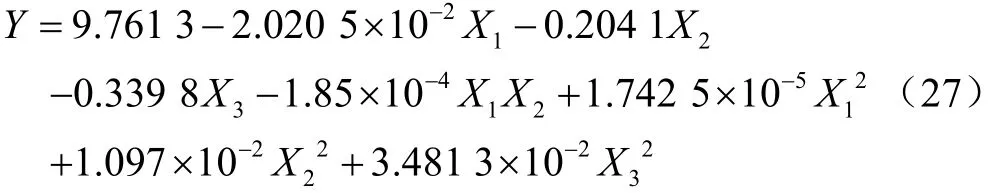

该模型的F值为61.82,P值<0.01,表示该模型具有极强的显著性。其中,一次项X1、X2、X3,二次项X12、X22、X32及交互项X1X2对该模型的影响较显著(P<0.05),而交互项 X1X3、X2X3对模型的影响不显著,应在回归模型中剔除。该模型失拟项的P值0.115 5>0.05,表明模型的失拟项不显著。故将模型进行优化,剔除不显著项进行再次拟合。得到新模型的F值为63.11,P值<0.01,失拟项P值为0.096 9,该新模型对试验结果的拟合具有较好的显著性和可靠性,以各参数的实际值替换水平编码值,得到籽粒损失率与各参数的拟合关系为

表6 二次响应面回归模型方差分析Table 6 Variance analysis of quadratic response surface regression model

4.2.3 因素响应面分析

由试验结果可知,在不同的结构参数和运动参数下,轮式刚柔耦合摘穗机构的籽粒损失率差异较大。可通过对试验结果进行响应面分析,以确定轮式刚柔耦合摘穗机构的最优参数。

图10为本回归模型对各因素的响应曲面。由图10a可知,籽粒损失率随拉茎辊转速的增加而增加,籽粒损失率与拉茎辊转速之间为二次曲线关系。可据此推测,籽粒损失率与碰撞速度的平方成正比,果穗与摘穗部件碰撞造成籽粒损失的实质应为果穗动能向其它能量形式的转化。籽粒损失率随摘穗轮半径的增大先降低后增大,在摘穗轮半径为15 mm时,不同拉茎辊转速下的籽粒损失率均达到最低。

由图 10b可知,籽粒损失率与拉茎辊转速呈二次曲线关系,随着拉茎辊转速增大,籽粒损失率快速增大;籽粒损失率与柔性体厚度呈二次曲线关系,在柔性体厚度为2~4 mm时,籽粒损失率随柔性体厚度的增加而减少,在柔性体厚度为4~6 mm时,籽粒损失率随柔性体厚度增大而有所增加。

由图10c可知,在不同柔性体厚度下,籽粒损失率最小时,摘穗轮半径均在15 mm左右;在不同的摘穗轮半径下,籽粒损失率在柔性体厚度为4 mm左右时达到最低。

图10 交互作用对籽粒损失率的影响Fig.10 Effects of interactive factors on grain loss rate

综合以上分析,籽粒损失率最低时,轮式刚柔耦合摘穗机构的结构参数为:摘穗轮半径15 mm,柔性体厚度4 mm。此时,由式(27)得,籽粒损失率最小值出现在x1为668 r/min处,在试验范围内,籽粒损失率随拉茎辊转速降低而减小。但分析函数曲线可发现,拉茎辊转速小于700 r/min时,随着转速降低,边际递减效应显现,籽粒损失率并无明显减少,反而拉茎辊转速过低会影响机器作业效率。因此,拉茎辊转速的最优值为700 r/min。即轮式刚柔耦合摘穗机构的结构和运动最优参数为拉茎辊转速700 r/min,摘穗轮半径15 mm,柔性体厚度4 mm。

4.3 验证试验

本试验分别对板式摘穗机构和轮式刚柔耦合摘穗机构进行不同含水率下玉米的摘穗试验,测定籽粒损失率。对于板式摘穗机构而言,综合考虑经济效益和籽粒损失的情况下,拉茎辊的最佳转速为600~750 r/min之间[22],本试验拉茎辊转速取为700 r/min。板式摘穗机构为国内某厂家生产,拆除多余结构,割台上部仅保留摘穗板,该割台拉茎辊为六棱形,辊长 750 mm,拉茎段长度为636 mm,拉茎段外径为 100 mm,摘穗板为弯板,长度800 mm,折弯角度10°,摘穗入口间隙36 mm,最小间隙26 mm;轮式刚柔耦合摘穗机构的拉茎辊结构参数与上述参数相同,转速为700 r/min,采用半径15 mm的摘穗轮,摘穗轮表面柔性体厚度为4 mm。试验用玉米在手工收割后采用 3种不同方式贮存,经谷物水分测定仪测定,籽粒含水率分别为21.8%、16.7%和13.4%,每组试验进行3次,每次10个玉米植株,试验结果如表7所示。

由表 7可知,在各含水率下,轮式刚柔耦合摘穗机构的籽粒损失率与板式摘穗机构相比,均有较大幅度的降低,当籽粒含水率分别为21.8%、16.7%和13.4%时,籽粒损失率平均降低幅度分别达53.4%、48.6%和47.0%。试验中,摘穗轮未发生破坏及变形,亦未发生明显缠草现象。故轮式刚柔耦合摘穗机构对于玉米收获割台具有较好的降低籽粒损失的效果。

表7 轮式刚柔耦合摘穗与板式摘穗对比试验结果Table 7 Results of contrast test between wheel type rigid-flexible coupling snapping device and stripper plates

5 结 论

1)通过对果穗、籽粒受力分析及碰撞模型的分析,确定改变摘穗机构的结构参数及材料可降低碰撞力的峰值,从而提出轮式刚柔耦合减损玉米摘穗装置,并对摘穗轮、支架和缓冲弹簧进行了结构设计与参数计算。

2)采用Box-Behnken响应曲面分析法对不同拉茎辊转速下的摘穗轮尺寸、柔性体厚度进行了优化试验,确定了轮式刚柔耦合摘穗机构的最优参数:拉茎辊转速700 r/min,摘穗轮半径15 mm,柔性体厚度为4 mm。并进行了籽粒含水率分别为21.8%、16.7%和13.4%下的轮式刚柔耦合摘穗机构最优参数同板式摘穗机构的摘穗对比试验,轮式刚柔耦合摘穗机构的籽粒损失率分别降低了53.4%、48.6%和47.0%,表明该结构可有效降低玉米摘穗割台的籽粒损失率。