柔性管用玻纤增强聚丙烯复合板缺陷无损检测

2019-05-20张学辉乔英杰徐宏涛刘瑞良

张学辉 ,乔英杰,徐宏涛,刘瑞良

(1. 哈尔滨工程大学 超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001;2. 上海外高桥造船有限公司,上海 200137)

0 引 言

玻璃纤维增强(以下简称“玻纤增强”)复合材料是当前使用的复合材料中应用最广、用量最多的复合材料之一,具有比强度高、比模量大、使用寿命长、抗疲劳性能好、可设计性强和减震性能好等特点[1-3]。玻纤增强柔性管是一种新型柔性管,可满足船舶海洋工程装备的海底管线和立管的使用要求,具有广阔的应用前景[4]。纤维增强复合材料由基体和纤维组成,其内部是一个复杂的多相体系,具有不均匀性和多样性[5-6]。在制备复合材料的过程中,受工艺质量的不确定性和人为忽视等因素的影响,纤维增强复合材料内部和表面会产生不同类型的缺陷。这些缺陷扩展、积累到一定程度会造成复合材料构件的性能急剧下降,对复合材料构件的安全使用造成巨大威胁[7-8]。

因此,对复合材料构件进行缺陷检测和表征,准确发现和检测出材料内部的缺陷并进行维修和更换,可有效避免经济损失和重大事故发生[9-10]。超声检测方法是复合材料结构检测中应用最广泛、方便、有效的方法之一,发展速度很快。目前超声无损检测技术已被应用到各类复合材料的检测中,取得了良好的检测效果,但对聚丙烯复合材料的研究较少,且采用常规超声无损检测技术对该材料进行检测的效果不理想[11-13]。因此,本文采用新型超声波扫描显微镜无损检测方法对玻纤增强的聚丙烯复合材料进行检测,分析其中的缺陷信息及其与材料性能之间的关系。

1 试验材料和试验方法

1.1 玻纤增强复合材料制备

本文采用广州金发科技股份有限公司的玻纤增强聚丙烯预浸带作为原料,规格为200mm×50mm ×0.3mm,玻纤含量为60%。复合材料层压板采用手工铺层,铺层层数为13层。热熔合温度控制在200℃,保温时间为450s,在不同热熔合压力(0.1~0.5MPa)下制备5块层合板。

1.2 超声无损检测

将制备的每块层合板切割成40mm×40mm大小,采用德国生产的PVA TePla SAM 400型超声波扫描显微镜对这些层合板进行超声检测,记录并分析C扫描图像和A扫描图像,同时测量各层合板的声阻抗。

1.3 孔隙率测量

在超声无损检测结束之后,在不同工艺条件下的复合板上随机取5个10mm×10mm×2mm大小的试样,根据GB/T 3365—1982,依次使用300#、800#和1200#的防水砂纸对垂直纤维方向的截面进行打磨,当截面上无明显的划痕时,在抛光机上使用细粒度为1.0μm的金刚石抛光膏对其进行抛光。

将试样抛光完毕之后进行超声清洗,使用金相显微镜对截面进行观察,并随机选取几个视野进行拍照,采用图像分析软件计算出其孔隙率Pn。每拍完一个截面并计算其孔隙率之后,沿垂直截面方向将试样打磨掉0.5mm再拍照计算,重复10次以上,从而得到一组孔隙率Pn,根据统计学公式得出较为准确的试样孔隙率Pv,即

式(1)中:Pn为采用图像分析软件计算出的孔隙率;Pv为试样孔隙率。

1.4 层间剪切性能测量

按照ISO 14130: 1997.IDT标准的要求将层合板切割成标准试样,采用INSTRON 5500R电子万能试验机,按照JC/T 773—2010标准的要求测试层合板的层间剪切强度。加载速度设置为1mm/min,湿度为50%,温度为20℃。

2 试验结果和讨论

2.1 超声无损检测参数选择

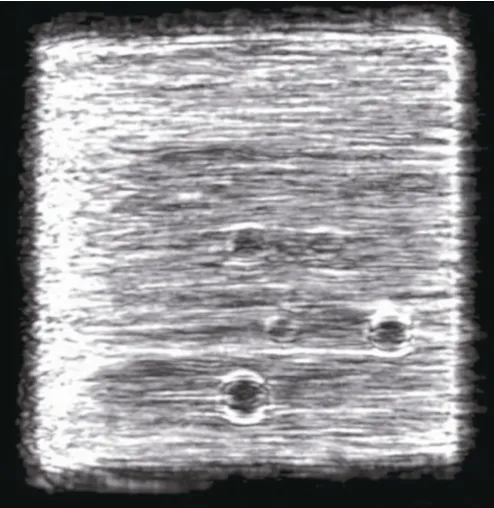

本文采用德国生产的PVA TePla SAM 400型超声波扫描显微镜对层合板进行超声检测,为了确定超声检测用到的设备参数,制备一个含有预制夹杂缺陷的复合材料板样块,对其进行C扫描检测,扫描结果见图1。通过试验可得到,对于该尺寸的玻纤增强聚丙烯复合材料,超声检测所用换能器的频率选为15MHz,增益选为20dB,扫描速度为1000mm/s,扫描图像与试样的尺寸比为1:1,采用超声波扫描显微镜所得检测结果较好。

图1 含预制夹杂缺陷的玻纤增强聚丙烯复合板超声无损检测C扫描灰度图

2.2 复合材料缺陷检测分析

2.2.1 超声无损检测C扫描结果与分析

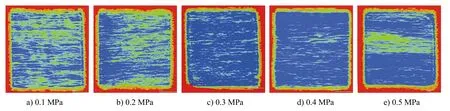

在较佳的超声检测参数条件下对复合材料板进行无损检测,图2为在0.1~0.5MPa热熔合压力下制备玻纤增强聚丙烯复合板的C扫描伪着色图。由图2可知,随着热熔合压力的增大,复合材料板的层间结合情况变好,说明玻纤增强聚丙烯复合材料在热压成型过程中,预浸带表面不平整的聚丙烯层在热熔合压力下通过树脂的流动得以填充消除。当热熔合压力增大到一定值时,复合材料板中会有缺陷出现。在 0.1~0.3MPa热熔和压力区间内,随着热熔合压力的增大,复合材料板中的缺陷减少,层间结合情况得到改善。这是由于热熔合压力增大时,预浸带之间的空气会随树脂排除,同时聚丙烯树脂更容易浸润玻璃纤维。在 0.3~0.4MPa热熔合压力区间内,复合材料板的层间结合情况变化不大。当热熔合压力增大到0.5MPa时,复合材料板中出现了贫脂区域,这是由于压力过大而模具密封不严,导致树脂基体被挤出,从而形成贫脂缺陷。由以上分析可知,玻纤增强聚丙烯复合材料最佳热熔合压力应为0.3MPa。

图2 在0.1~0.5MPa热熔合压力下制备玻纤增强聚丙烯复合板的C扫描伪着色图

2.2.2 超声无损检测A扫描结果与分析

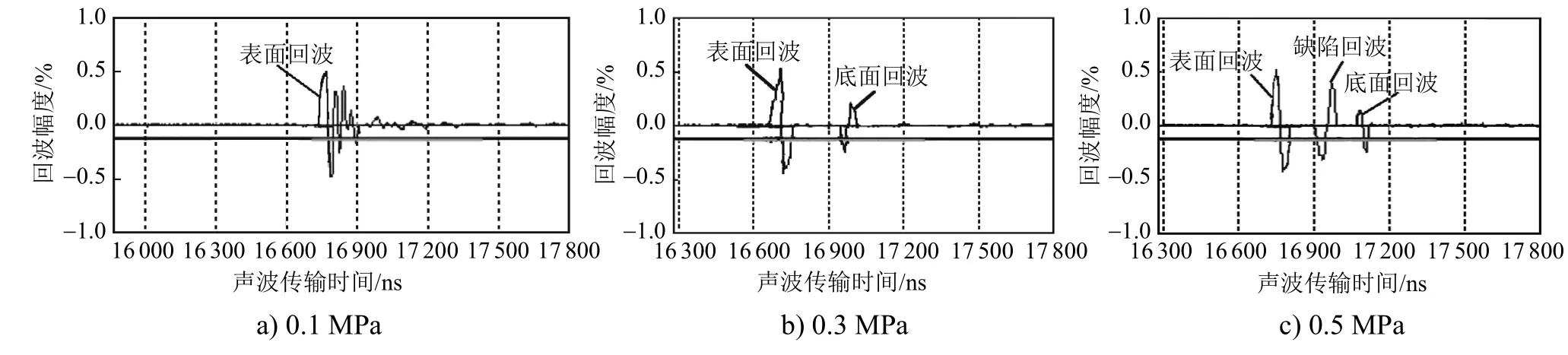

根据前述的C扫描结果,选取具有典型特点的热熔合压力为0.1MPa、0.3MPa和0.5MPa的复合材料板进行A扫描检测,得到不同热熔合压力下的A扫描结果见图3。

图3 在0.1~0.5MPa热熔合压力下制备玻纤增强聚丙烯复合板的A扫描图

由图3可知:当热熔合压力为0.3MPa时,由于超声波会在复合材料中发生衰减,故表面波的振幅明显大于底面波的振幅;当热熔合压力为0.1MPa时,超声波在复合材料中发生严重的衰减,从该压力下的A扫描图像中可分辨出表面波和靠近表面波的缺陷波形,底面波几乎已无法识别,可见该压力下玻纤增强聚丙烯层合板热熔合效果较差,缺陷较多,与图2中C扫描图像的结果相符合;当热熔合压力为0.5MPa时,从该压力下的A扫描图像中可比较明显地分辨出表面波和底面波,而表面波与底面波之间存在一个明显的缺陷回波,结合图2中的C扫面图像可推断出该缺陷回波产生的原因可能是热熔合压力过大而模具的密封性不够,使得树脂溢出,造成玻纤增强聚丙烯层合板出现贫脂区域,该波形应为贫脂区域的回波。

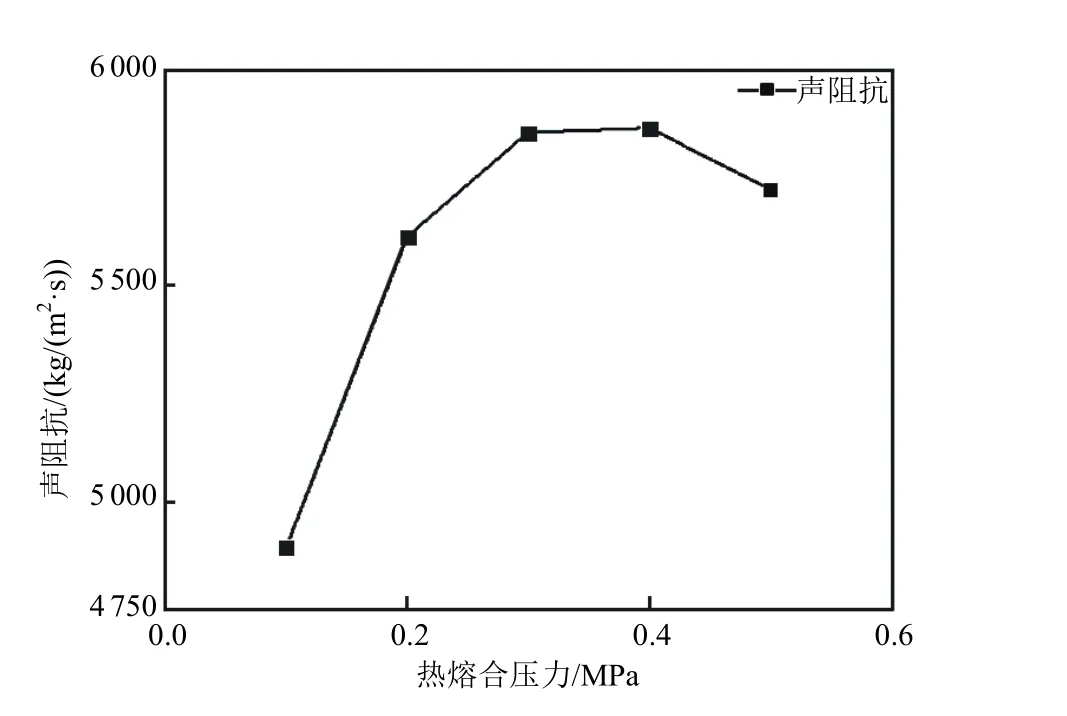

图4 玻纤增强聚丙烯复合板声阻抗与热熔合压力的关系曲线

2.2.3 超声无损检测声阻抗测量结果与分析

声阻抗可表征复合板声场中材料对质点振动阻碍的大小,复合板中若存在缺陷,势必会影响材料的声阻抗。利用超声波扫描显微镜自带的声阻抗测量功能对不同热熔合压力下的层合板声阻抗进行测量,得到复合板声阻抗与热熔合压力的关系曲线见图 4。由图 4可知,随着热熔合压力的升高,复合板的声阻抗呈上升趋势。当热熔合压力在0.1~0.2MPa时,曲线的增长率较大,上升趋势明显,阶段增长率为15%,说明此时随着热熔合压力的升高,复合板的层间结合情况得到明显改善;当热熔合压力达到 0.3~0.4MPa时,复合板的声阻抗达到高点;当热熔合压力继续增大到0.5MPa时,复合板的声阻抗下降,这可能是由于复合板中出现贫脂缺陷导致的。可见,声阻抗的测量结果与C扫描和A扫描图像显示结果一致。

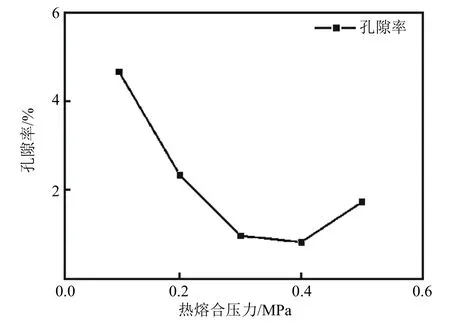

2.2.4 孔隙率检测结果与分析

孔隙是复合材料中最常见的缺陷之一,本文对不同热熔合压力下制备的玻纤增强聚丙烯复合材料板的孔隙率进行测量,结果见图5。由图5可知,随着热熔合压力的增大,复合板的孔隙率呈下降的趋势。当热熔合压力在 0.1~0.3MPa时,随着压力的加大,层间残存的空气得以充分排除,同时树脂在压力的作用下可充分流动,更容易浸润到纤维束中。当热熔合压力从0.3MPa加大到0.4MPa时,复合板的孔隙率变化不大。当热熔合压力继续加大到0.5MPa时,复合板孔隙率的变化曲线出现一个回升段,这是由于试验使用的模具密封性不够,压力增大导致树脂基体被挤出,使复合板中出现贫脂缺陷,进而使得贫脂区域出现孔隙,从而影响复合板的孔隙率。

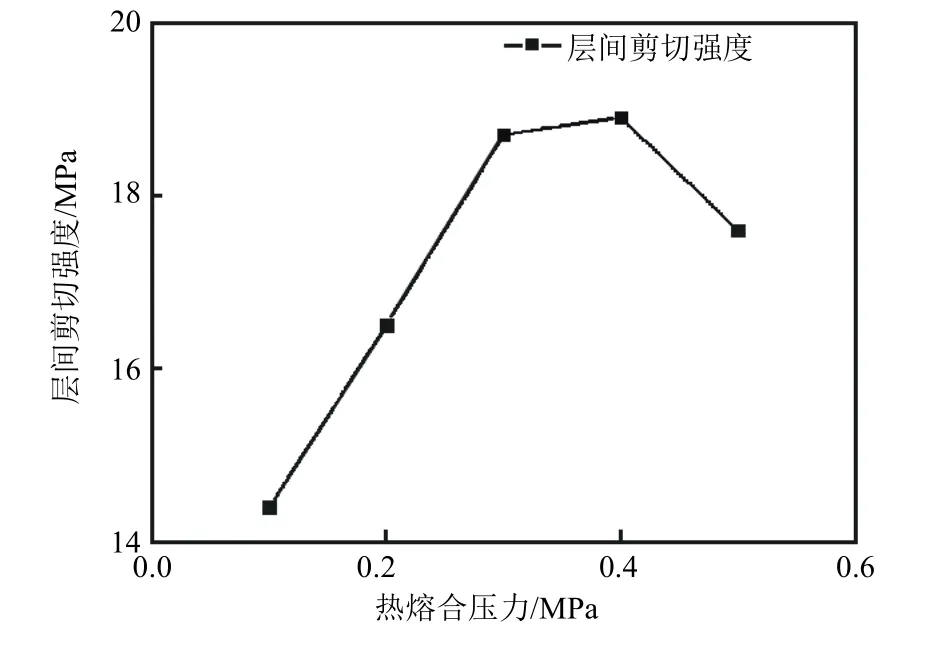

2.3 缺陷对复合材料性能的影响

依据JC/T 773—2010对复合板的层间剪切强度进行测试。图6为不同热熔合压力下玻纤增强聚丙烯复合板的层间剪切强度变化曲线。由图6可知,随着热熔合压力的加大,复合板的层间剪切强度呈上升趋势。当热熔合压力在0.1~0.3MPa时,复合板的弯曲强度随热熔合压力的增大而快速上升,上升幅度为41.7%;随着热熔合压力提供的切应力的增大,树脂基体分子链的取向度增多,缠结减少,从而使得树脂基体的流动性增大,黏度下降,性能提高。当热熔合压力在 0.3~0.4MPa时,复合板的层间剪切强度变化不大。当热熔合压力继续加大到0.5MPa时,复合板的层间剪切强度出现下降的趋势,下降幅度为6.9%,这是由于压力增大导致树脂溢出,复合板中出现缺陷,进而使其性能下降。

图5 玻纤增强聚丙烯复合板孔隙率与热熔合压力的关系曲线

图6 不同热熔合压力下玻纤增强聚丙烯 复合板的层间剪切强度

由上述分析可知,玻纤增强聚丙烯复合板在不同热熔合压力下产生的缺陷的种类和数量是不同的,热熔合压力与剪切强度之间的关系能反映缺陷与剪切强度之间的关系,即复合板层间剪切强度的变化趋势与复合板中缺陷的演变规律是一致的,说明采用超声无损检测结合孔隙率缺陷检测的方法可准确地表征复合材料中的缺陷情况。

3 结 语

本文通过对柔性管用玻纤增强聚丙烯复合板缺陷的无损检测进行分析,得到以下结论:

1) 玻纤增强聚丙烯复合材料中的分层、贫脂和聚脂等缺陷可用超声无损检测中的C扫描和A扫描模式及声阻抗清晰、准确地显示和表征;

2) 玻纤增强聚丙烯复合材料的孔隙可用孔隙率的方法进行检测;

3) 玻纤增强聚丙烯复合材料的性能与缺陷的种类和数量有密切关系。