挂舵臂外形改进

2019-05-20陈月松

陈月松

(天海融合防务装备技术股份有限公司,上海 201612)

0 引 言

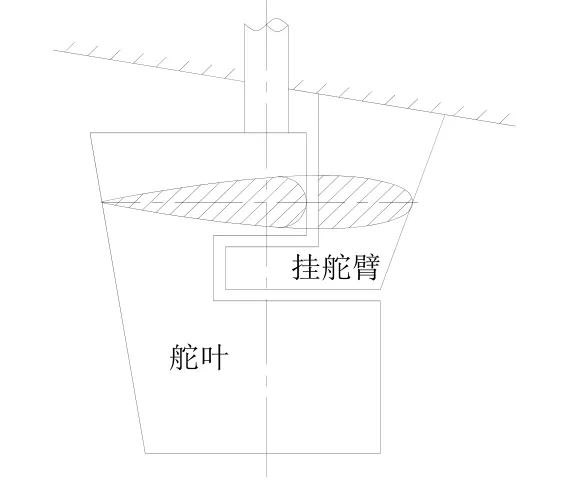

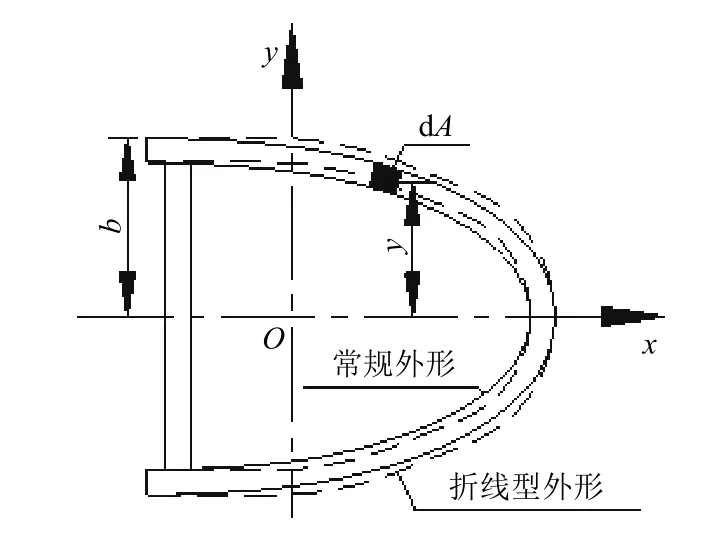

半悬挂舵是船舶常用的一种舵系,由舵叶和挂舵臂组成(见图1)。挂舵臂的主要作用是固定舵叶,承受舵叶产生的水平力和弯矩,同时能提高船舶的航向稳定性。挂舵臂的常规外形是按舵叶的外形扩展而成的,水平剖面是流线型剖面。

图1 半悬挂舵的基本形式

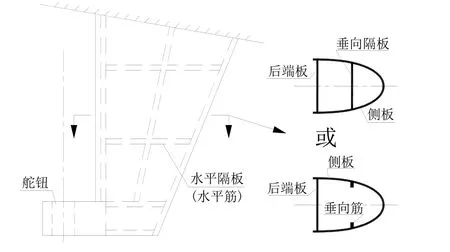

图2 挂舵臂的组成部分

挂舵臂由舵钮、侧板、后端板、水平隔板(或水平筋)和垂向隔板(或垂向筋)等构件组成(见图2)。按照制造材料分类,挂舵臂主要分为铸钢挂舵臂和钢板挂舵臂2种,其中:铸钢挂舵臂是指采用铸造法制造而成的挂舵臂,除了水平隔板和垂向隔板的原材料可以是钢板以外,其他构件的原材料都是铸钢;钢板挂舵臂是指通过一定的加工工艺,先将钢板制造成构件,再对各构件进行拼装和焊接,最终形成的挂舵臂,除了舵钮是铸造的以外,其他构件的原材料都是钢板。

在制造挂舵臂的过程中,存在以下难点。

1) 铸钢挂舵臂:水平隔板和垂向隔板的铸造。若在挂舵臂内部铸造隔板,不仅制造铸模的难度较大,而且在铸造后期隔板会妨碍挂舵臂内部铸模的清理工作。对于该问题,当前常用的解决方法有2种:第1种方法是当挂舵臂体形较小、施工人员无法进入挂舵臂内部空间时,将隔板改为筋(见图2),或将隔板取消;第2种方法是当挂舵臂体形较大、施工人员可进入挂舵臂内部空间施工时,先将隔板改为钢板制造,再将隔板焊接在挂舵臂内部。

2) 钢板挂舵臂:侧板的加工。从图2中可看出:后端板和隔板都是平面构件,可直接用钢板切割成形;侧板是曲面构件,只有通过加工才能将钢板弯曲成所需侧板的形状。在目前的生产技术条件下,侧板加工不仅难度较大,而且加工工作量是所有构件加工中最高的。

对于上述困难点,目前已有针对铸钢挂舵臂的解决方案,但还没有针对钢板挂舵臂的有效解决方案。为了消除钢板挂舵臂的制造难点,提出一种新的挂舵臂外形,即折线型外形,侧板的外表面由平面、圆弧面和圆柱面连接而成,取代常规的曲面。该方案对降低铸钢挂舵的成本也是有利的,因为在铸模的制作中,平面制作的难度和成本均比曲面低一些。

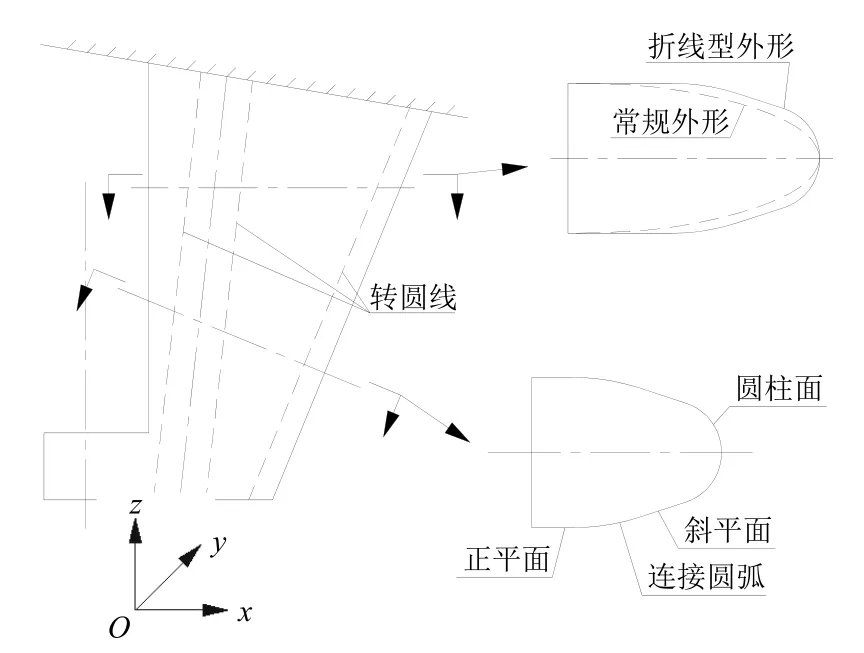

1 折线型外形说明

从施工的角度来说,采用折线型外形的目的是减少曲面面积,从而降低加工工作量。因此,采用折线型外形就是将常规的连续变化的曲面改为平面、圆弧面和圆柱面的组合体。图3为折线型外形示意,在导边的法线方向,挂舵臂的外形由正平面、圆弧面、斜平面和圆柱面等4部分组成。

1) 正平面位于挂舵臂的后端区域。两侧的正平面相互平行,两侧之间的间距等于挂舵臂后端处的宽度。该宽度按常规方法确定,等于舵叶在后端板处的宽度。

2) 圆弧面的作用是连接正平面和斜平面,保证外形光顺,避免台阶。为了保证冷轧质量和满足船级社的要求,圆弧面的内缘半径不小于钢板厚度的10倍[1]。

图3 折线型外形示意

3) 斜平面与连接圆弧、圆柱面均为相切连接。斜平面与剖面中心线的夹角参照船体线型中的水线半进流角取值[2]。半进流角的大小与阻力有关,主要取决于船舶航速,低速船为32°~36°,中速船为15°~25°,高速船为6°~12°。另外,折线型外形应尽量接近常规外形,减少差异。因此,斜平面与剖面中心线的夹角取为10°~20°。

4) 圆柱面位于挂舵臂的导边处。圆柱面的半径等于常规外形导边顶点的半径,即舵叶导边顶点的半径。例如,NACA系列舵叶导边处的圆弧半径其中:t为舵叶的厚度;i为舵叶的厚度比;b为挂舵臂区域内的平均舵叶舷长。

2 侧板加工工艺分析

侧板的原材料是平面钢板,需通过适当的加工将钢板加工成所需的形状。

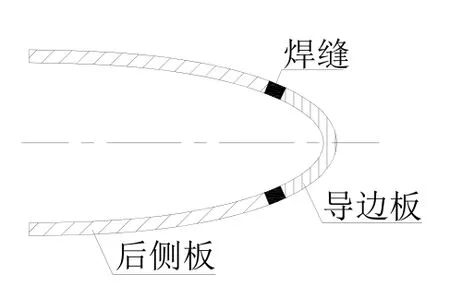

1) 对于常规外形的侧板,目前常用的加工方法是:将侧板分成前后2部分,先分别加工,再焊接起来(见图4)。

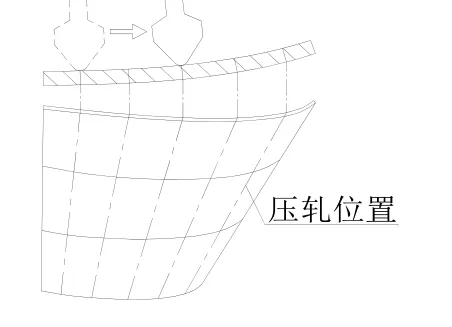

(1) 后侧板加工使用的设备是油压机。在加工时,先沿着曲线方向在钢板上设置若干道压轧位置,再在每道位置上进行轧制(见图5)。从左向右(或从右向左)依次在各道位置上轧制1次,记为1个加工周期。由于钢板具有较强的弹性,每次轧制都会对周边区域产生一些影响,故各位置上不能一次轧制到位,需多次轧制。因此,后侧板需进行多个周期的加工。

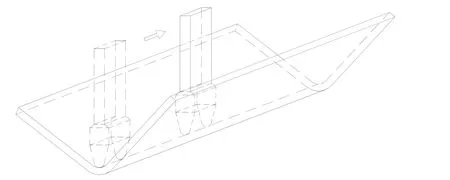

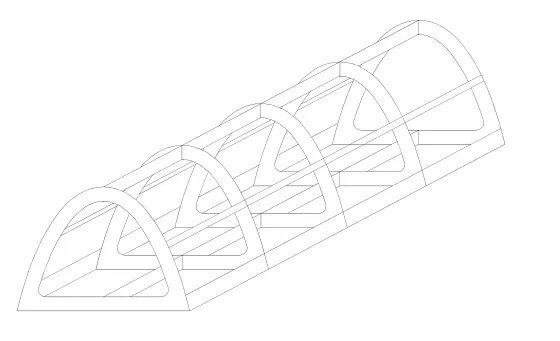

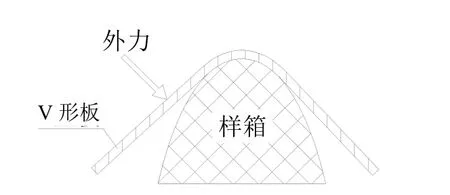

(2) 导边板加工分2个步骤进行。第1步,用油压机将钢板压制成V形板,方法与轧制后侧板相似,也需进行多个周期的加工(见图6)。第2步,先按挂舵臂的线型制作样箱(见图7),再将V形板覆置在样箱上,最后通过外力使钢板变形,将钢板一点一点地贴合到样箱上,直到全部贴合为止(见图8)。在第2步中,局部区域可采用水火加工法加工。

图4 侧板的分区

图5 后侧板的加工

图6 导边板的加工

图7 样箱

图8 用样箱加工导边板

2) 对于折线型外形的侧板,依照线型分成正平面、圆弧面、斜平面和圆柱面等4部分。在加工时,同样先分别对各构件进行加工,再焊接起来。

(1) 正平面和斜平面是平面构件,只需从钢板上切割出来,无须进行其他加工。

(2) 圆弧面可用卷板机或油压机加工。若用卷板机加工,可一次性将圆弧面加工完成;若用油压机加工,加工方法与后侧板相同。

(3) 对于圆柱面的加工,建议先制造专用的模具,再用油压机轧制,方法与导边板相同。为了降低模具成本和对油压机的要求,圆柱面模具的长度只需取圆柱面整体长度的一部分即可。

表1为2种侧板加工方法对比。从表1中可得出,加工折线型外形侧板的总工作量约为加工常规外形侧板总工作量的50%,特别是减少了大量手工工作量。因此,折线型外形在侧板加工方面具有极大的优势。

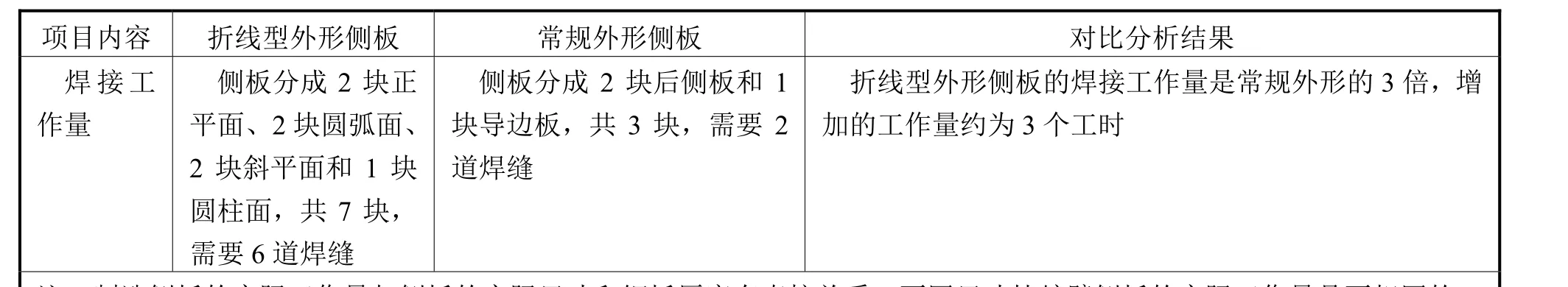

续表1

3 挂舵臂外形对挂舵臂强度的影响

根据船级社的要求[3],挂舵臂在任意水平剖面上的强度均需满足规范对剖面模数、剪切应力和相当应力的要求。剪切应力校核的是后端板强度,无论是常规外形还是折线型外形,后端板的形状都是相同的,故剪切应力也是相等的。在一般情况下,只要剖面模数和剪切应力满足要求,相当应力就能满足要求。

图9 剖面模数的计算模型

4 挂舵臂外形对舵的水动力特性和裸船阻力的影响

根据《船舶设计手册》的说明[2],半悬挂舵的水动力特性不仅取决于其展弦比和剖面形状,而且受到挂舵臂的影响,情况十分复杂,至今没有可靠的计算方法,确定舵水动力特性相对可靠的方法是进行模型试验。因此,当挂舵臂外形改为折线型之后,要研究其对舵水动力特性的影响,必须进行模型试验,本文不做详细讨论。

在现有的船舶中,单桨单舵船的舵阻力为裸船总阻力的1%~2%[2],双桨双舵船的舵阻力为裸船总阻力的3%~5%。在半悬挂舵中,舵阻力是舵叶阻力与挂舵臂阻力之和,而挂舵臂的侧投影面积不超过整个舵系面积的25%(如图1所示),故单个挂舵臂的阻力为裸船总阻力的0.4%~1.0%。因此,改变挂舵臂的外形对裸船总阻力的影响不大,即折线型外形挂舵臂与常规外形相比在对裸船阻力的影响方面没有明显的差别。

5 结 语

当钢板挂舵臂采用折线型外形时,在保证挂舵臂的强度满足要求和对裸船阻力的影响很小的情况下,能减少制造挂舵臂时的工作量,有效降低制造成本,从而较好地应对劳动力成本日趋上涨的行情。

若通过模型试验能确定斜平面与剖面中心线的夹角、圆弧半径和圆柱面半径相对于各种挂舵臂尺寸的理想取值,则折线型外形就能成为通用模型,为挂舵臂的设计提供一种新的思路。