单辊驱动冷轧平整机的水平振动研究

2019-05-18周家林张月领潘成刚陈晓海

周家林,吴 凡,张月领,饶 刚,潘成刚,陈晓海

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081 2.中国宝武武钢集团有限公司冷轧厂,湖北 武汉,430083)

冷轧平整工序作为冷轧带材生产中的重要工序,其实质是小压下率的二次冷轧[1]。但在高速平整过程中,轧机振动不仅会影响设备的正常运行,还会在带钢表面产生明暗相间的振纹,影响带钢表面质量[2-4]。为此,国内外研究者针对多辊轧机或平整机的振动问题,开展了大量的研究工作。例如,Sun等[5]提出了四辊轧机横向强迫振动模型,应用伽辽金法和模态叠加法求得了系统的固有频率;Brusa等[6]建立了二十辊轧机垂直振动动力学模型,结合试验分析了轧机振动特性;Wu、杨琪辉等[7-8]研究分析了二十辊森吉米尔冷轧机轧制力与轧制工艺参数波动对轧机振动的影响;Shao等[9]通过分析振动信号峭度分布及形状,有效提取了带钢表面出现振痕时轧机的振动特征;Chen、侯福祥等[10-11]分析了冷轧平整机稳定性及负阻尼引起的振动情况。然而,平整机振动是在张力、速度、摩擦等工艺参数耦合下产生的一种非线性振动,这使得单辊驱动平整机水平振动原因及其对轧制过程的影响机制尚未明晰[10-13]。

基于此,本文对某单辊驱动冷轧四辊平整机辊系的水平振动机制进行研究,考虑轴承座装配间隙和轧辊辊面接触状态,建立了平整机水平振动动力学模型及关键参数的计算模型,通过与实际工况下振动信号的测试结果进行比较,对模型的有效性进行验证,并在此基础上,利用所建模型对辊系振动过程进行仿真,考察了轧制工艺参数对单辊驱动平整机水平振动情况的影响。

1 动力学模型的建立

1.1 平整机辊系水平振动的动力学模型

为了研究单辊驱动平整机轧制过程中辊系的水平振动,考虑轴承座装配间隙、辊系偏心距、辊间及轧制界面接触状态,图1所示即为平整机上辊系水平振动的物理模型示意图,图中Δ1、Δ3分别为上工作辊出口方向及上支撑辊入口方向轴承座与机架内侧滑板之间的装配间隙,e为工作辊相对于支撑辊中心线向出口的偏移距。图2所示为工作辊及轧件受力分析示意图,Px1、Px2分别为立柱对上、下工作辊轴承座水平支反力,相切于工作辊摩擦圆;N1、N2分别为上、下轧制界面轧件对上、下工作辊的作用力;P1、P2分别为上、下辊系辊间作用力;θ1为N1力作用线与垂线夹角;θ2为N2力作用线与垂线夹角。本研究中,特将轧辊的水平振动简化为平面应变问题,将轧辊与其对应轴承、轴承座视为整体,并且只考虑轧辊的水平运动。

图1 上辊系水平振动模型示意图

Fig.1 Schematic diagram of horizontal vibration model of upper rolling system

图2 工作辊及轧件受力分析示意图

Fig.2 Schematic diagram of force analysis for work roll and workpiece

根据图1和图2,基于牛顿第二运动定律分别建立平整机上辊系的工作辊及支撑辊沿水平方向运动的平衡微分方程,即:

(1)

(2)

1.2 轧机水平振动与轧制过程关系模型

1.2.1 轧辊轴承座与立柱间水平力的确定

由图2可知,上工作辊在N1、P1、Px1三力作用下处于平衡状态,由力平衡条件可得:

N1cosθ1=P1cos(δ+λ)=P

(3)

N1sinθ1+P1sin(δ+λ)-Px1=0

(4)

式中:P为轧制压力;θ1=φ+β,其中φ为N1力作用点对应的圆心角,β为N1力作用线与辊心连线偏移角,其大小由辊系轴承及辊面间接触摩擦状态及轧制工艺参数决定[2]。

联立式(3)和式(4)整理得:

Px1=P[tan(δ+λ)+tanθ1]

(5)

同理,由下工作辊、下支撑辊及轧件水平力平衡条件可推导出:

Px2=P[tan(δ+λ)-tanθ2]

(6)

Px3=Px4=Ptan(δ+λ)

(7)

(8)

式中:Px3、Px4分别为立柱对上、下支撑辊轴承座水平支反力;Th、TH分别为轧件所受前后张力。

1.2.2 辊系水平稳定性条件及分析

由式(5)~式(7)可知,P>0、δ>0、λ>0,Px1>0,Px3=Px4>0;但下工作辊轴承及轴承座水平支反力Px2最小,且方向不定,即下工作辊易处于失稳状态[2]。

令ψ=sin-1[(TH-Th)/2P],由于前后张力差相对于轧制压力较小(1%以内),即ψ、δ、λ、φ、θ1、θ2均小于3°,则由式(5)~式(7)可知,辊系失稳条件为Px2=0,即:

φ+β=δ+λ+2ψ

(9)

由式(9)可知,辊系水平稳定条件与辊系结构参数、辊间偏移距及接触摩擦状态、轧辊轴承摩擦系数及轧制工艺参数密切相关,即需要保证下工作辊轴承座出口滑板与机架立柱间有足够的水平支反力。

轧辊轴承座在机架中水平方向是靠工作辊与支撑辊偏心距力平衡约束定位(Px1~Px4),即靠机架立柱、支撑辊轴承座入口滑板、支撑辊轴承、支撑辊与工作辊辊间、工作辊轴承、工作辊轴承座、工作辊轴承座出口滑板与机架立柱之间形成稳定的力平衡作用,来保证辊系水平稳定。但因轧辊轴承座与机架立柱两侧存在1 mm最小装配间隙,即辊系在轧机水平方向处于有间隙(开式)约束状态,轧辊必然随着轧制过程的冲击干扰而产生振动,水平力学约束失效[14]。

1.3 平整机辊系水平振动方程的求解

将式(1)、式(2)用矩阵表示,即为:

(10)

其中

式(1)、式(2)及式(10)中的接触刚度及等效阻尼参见文献[7-8,15]中相关模型进行计算。动力学模型中工作辊接触界面存在负刚度、负阻尼特性,即单辊驱动平整机工作辊接触界面存在负阻尼[2,10-11]。平整机辊系的水平振动是自由度为2的有阻尼受迫振动,可以采用简谐激励力引起的含阻尼受迫振动问题的求解方法,来求解此微分方程[16]。

式(10)是一个非齐次的二阶常系数线性微分方程组,其通解[16]为:

(11)

式中:位移的前两项为有阻尼自由振动解,ωn1、ωn2分别为系统的第一阶、第二阶固有频率;n1、n2为阻尼衰减系数;ωd1、ωd2为有阻尼时的固有频率;r1、r3为有阻尼的振幅比;A1、A3为有阻尼的振幅;φ1、φ2为有阻尼自由振动的相位,取决于振动的初始条件;位移的最后面一项为有阻尼受迫振动的稳态解,其中B1、B3为稳态位移振幅,ψ1、ψ3为稳态位移的相位角,其取决于辊系的质量、接触刚度、阻尼及水平扰动力幅值大小。

同样的方法可用于建立并求解平整机下辊系的水平振动问题。

2 实测及仿真结果分析

2.1 辊系振动测试结果及分析

本研究所考察的某冷轧厂单辊驱动平整机轧辊及带钢轧制工艺参数分别列于表1和表2中,实测的轴承座与立柱间隙Δ1=1.5 mm、Δ3=1.0 mm。采用B&K4371型加速度和位移传感器拾取平整机辊系的垂直和水平振动信号,以分析辊系的水平振动特性及振动原因。

表1 轧辊及带钢的基本参数

表2 典型产品的轧制工艺参数

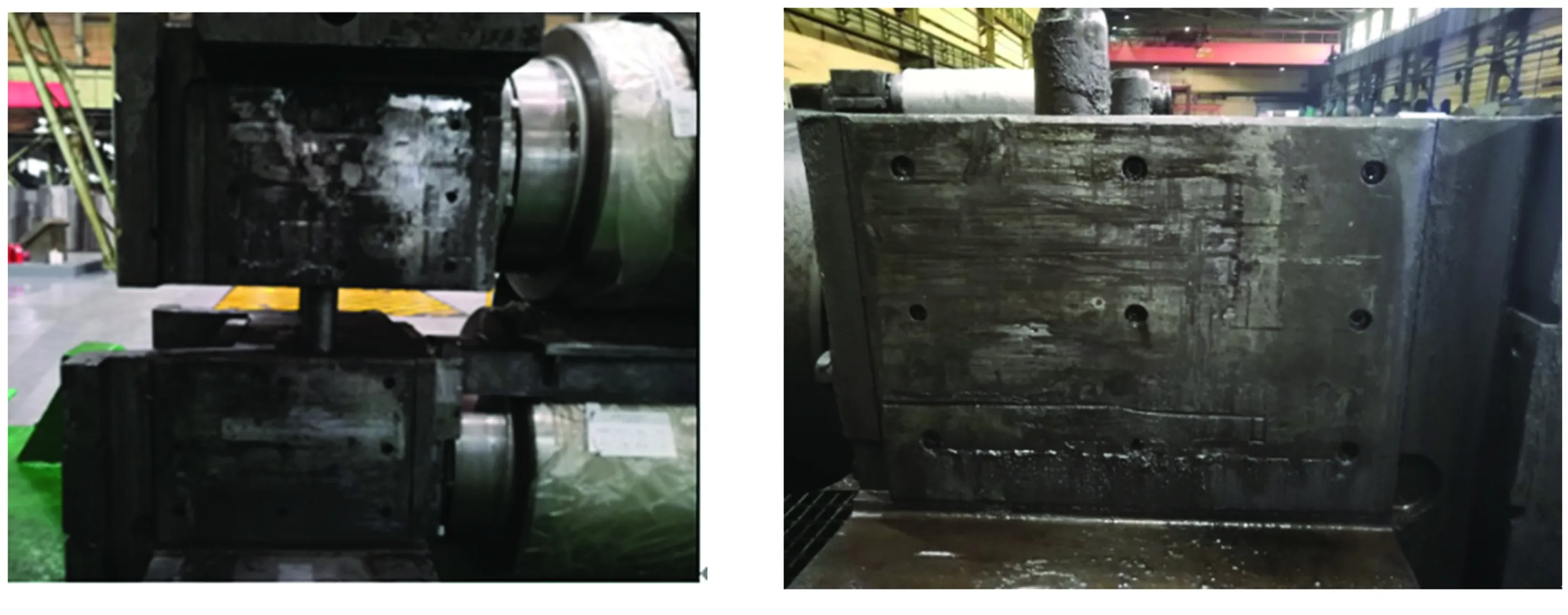

图3所示为轧辊轴承座滑板的实际磨损情况。从图3可以看出,工作辊轴承座出口侧(图3(a))及支持辊轴承座入口侧滑板(图3(b))实际磨损较为严重,表明工作辊轴承座出口侧及支持辊轴承座入口侧滑板与机架立柱间有较大的作用力,辊系存在较为严重的水平振动[14]。

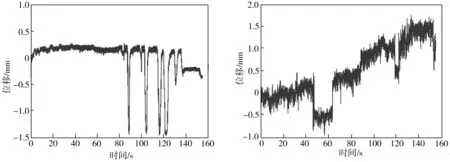

带钢表面出现明显振纹时,实测工作辊水平位移信号图如图4所示。由图4可见,工作辊水平振动剧烈,呈发散状态,最大水平位移幅值为1.5 mm(负值表示指向出口方向),且上、下工作辊出现反向位移,导致上、下工作辊辊心连线不在一个垂面上,甚而出现交叉现象;此外,下工作辊水平位移振幅明显大于上工作辊,即下工作辊更容易失稳[2]。

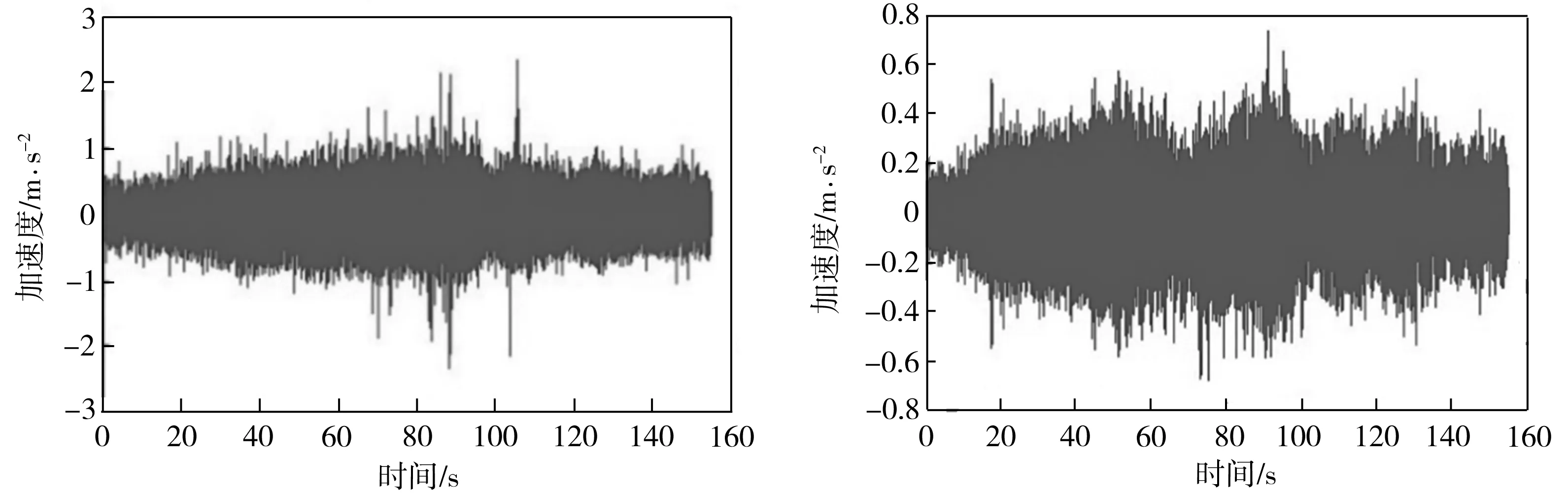

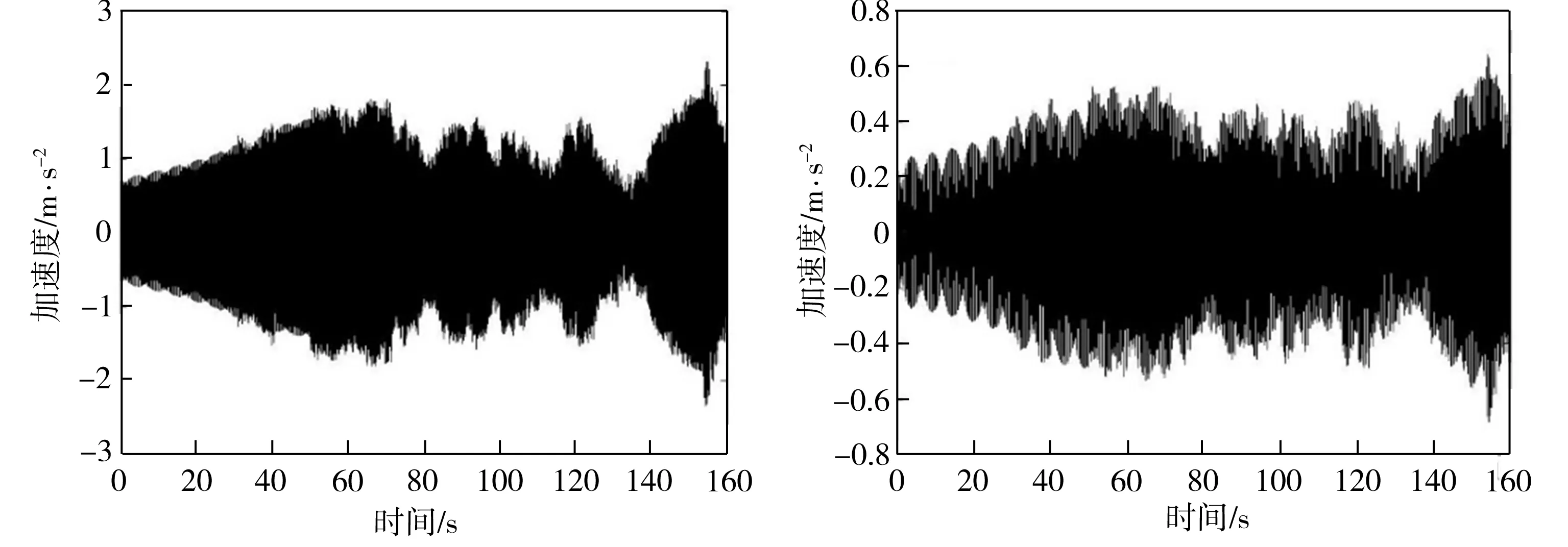

图5为辊系水平振动的加速度信号图。由图5可知,辊系水平振动均呈发散状态,工作辊水平振动剧烈,工作辊加速度振幅最大为2.5 m·s-2(图5(a)、图5(c)),支撑辊最大加速度振幅为0.8 m·s-2(图5(b)、图5(d)),下辊系振动明显比上辊系强烈,可见下辊系更加不稳定。

(a)工作辊出口侧

(b)支撑辊入口侧

图3 轧辊轴承座滑板的磨损情况

Fig.3 Wear status of bearing chock slide of roll system

(a)上工作辊操作侧

(b)下工作辊传动侧

图4 工作辊水平振动的位移信号

Fig.4 Displacement signals of horizontal vibration of work rolls

(a)上工作辊

(b)上支撑辊

(c)下工作辊

(d)下支撑辊

图5 轧辊水平振动时加速度信号

Fig.5 Acceleration signals of horizontal vibration of roll system

2.2 辊系水平振动的仿真分析

假设轧制工艺参数或辊系结构参数变化对辊系及轴承座产生扰动力为Fi(t)=Fisinωt,ω表示平整机系统的固有频率。在扰动力的作用下,轧辊及轴承座发生水平振动。

2.2.1 装配间隙对轧辊水平振动的影响

轧辊轴承座在水平方向存在装配间隙,其不稳定加剧了轧机的水平振动[14]。按Δ1=1.5 mm、Δ3=1.0 mm,基于所建模型对辊系水平振动进行仿真分析,得到其振动位移及加速度响应如图6和图7所示。

由图6和图7可以看出,当轧机装配留有1.5 mm的间隙时,辊系水平振动呈发散状态,高速及甩尾阶段波动加剧,特别是对下辊系振动的影响更为显著,其中工作辊水平振动最大位移幅值为1.5 mm、最大加速度幅值为2.3 m·s-2,支撑辊最大位移幅值为1 mm、最大加速度幅值为0.7 m·s-2。与图4和图5对比可知,仿真结果与实测结果基本吻合,所建模型的有效性和准确性得到验证。

(a)上工作辊

(b)上支撑辊

(c)下工作辊

(d)下支撑辊

图6 存在装配间隙时轧辊水平振动的位移响应

Fig.6 Displacement response of horizontal vibration of roll system in the presense of assembly clearance

(a)上工作辊

(b)上支撑辊

(c)下工作辊

(d)下支撑辊

图7 存在装配间隙时轧辊水平振动的加速度响应

Fig.7 Acceleration response of horizontal vibration of roll system in the presense of assembly clearance

2.2.2 轧制工艺参数对轧辊水平振动的影响

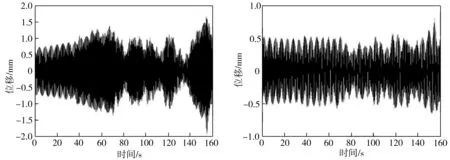

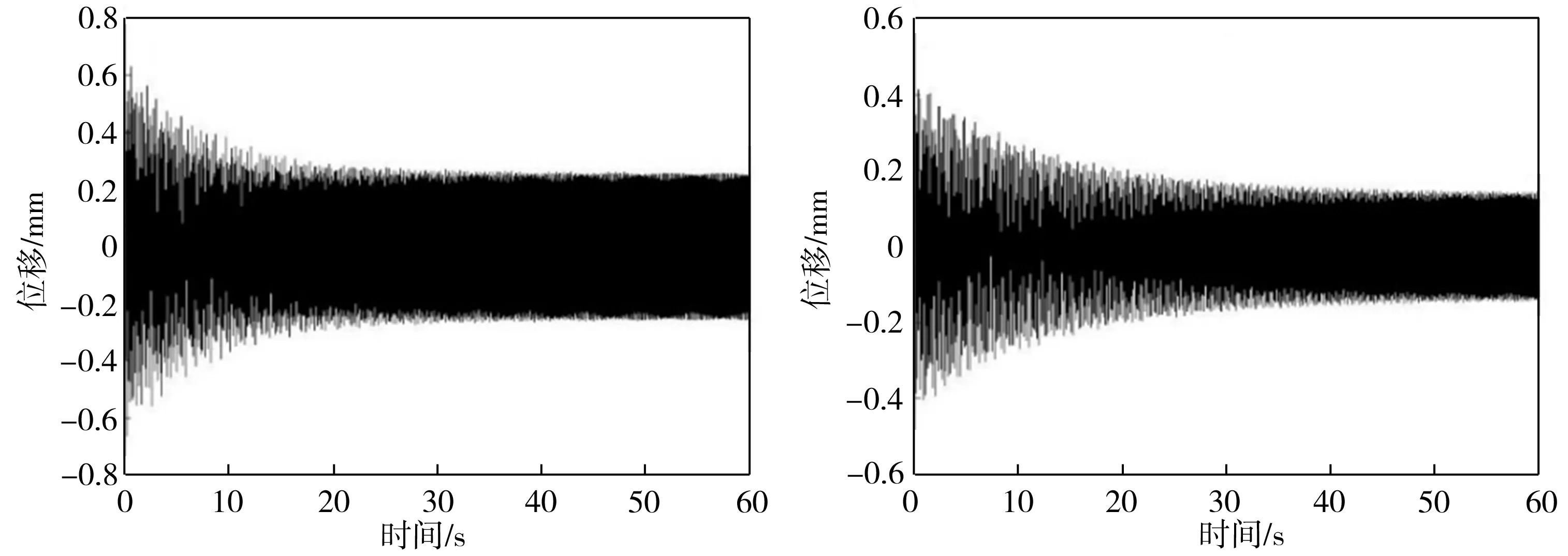

假定Δ1=Δ3=0(轴承座与机架立柱必要的水平装配间隙设计时,支持辊给定在出口侧,工作辊给定在入口侧),即辊系轴承座与立柱受力处于闭式约束状态[14],轧制工艺参数的波动会导致辊系水平扰动力的产生,进而引起辊系水平振动。表3所示即为张力、摩擦系数、延伸率波动20%及1.5倍轧制速度(摩擦系数波动20%)时轧辊水平振动位移及加速度特征值的仿真结果,前张力波动20%时轧辊水平振动位移仿真曲线如图8所示。

轧制工艺参数对轧辊水平振动影响程度可从

表3 轧制工艺参数对辊系水平振动位移和加速度特征值的影响

(a)上工作辊

(b)上支撑辊

(c)下工作辊

(d)下支撑辊

图8 前张力波动20%时轧辊水平振动的位移响应

Fig.8 Displacement response of horizontal vibration of roll system when the front tension fluctuates by 20%

振动仿真曲线的初始峰值、稳态峰值及稳态收敛时间来判断。结合表3及图8可知,前、后张力的波动对下工作辊和下支撑辊的水平振动影响较大,当摩擦系数同样波动20%时,轧制速度的提高明显加剧了下工作辊和下支撑辊的水平振动,亦即水平振动位移和加速度的初始值、稳态值及收敛时间均有所提高,而延伸率、摩擦系数对下工作辊和下支撑辊水平振动的影响效果则相对较小;另外,与前、后张力的影响效果相比,延伸率、轧制速度及摩擦系数的波动对上工作辊及上支撑辊水平振动影响效果更为显著。这是因为张力、摩擦系数及延伸率的变化,会引起变形区轧件应力状态及辊系受力状态的改变,同时也会影响到轧制界面的摩擦状况及阻尼特性,导致工作辊与轧件间的作用力大小及方向发生变化,轧辊接触界面刚度也随之改变,造成轴承座水平扰动力的产生,引起辊系的水平振动。综合来看,张力及轧制速度的变化对辊系水平振动影响较大。

综合上述分析可知,当轴承座与立柱处于闭式约束时,轧制工艺参数变化所引起的辊系水平振动大致呈收敛状态,但稳态振动收敛的时间及振动幅值有所不同,其中各辊达到稳态收敛所需时间排序为:上工作辊<上支撑辊<下工作辊<下支撑辊,即下辊系更不稳定。因此,工厂在制订轧制工艺规程时,在满足平整带钢质量的前提下,应根据现场轧辊的实际振动情况并结合工艺参数对辊系振动的影响规律,来优化各项轧制工艺参数,以减轻平整机支撑辊辊面及带钢表面振纹缺陷,延长辊系的使用寿命[3-4,17]。

3 结论

(1)某冷轧厂单辊驱动平整机的振动信号测试结果表明,该辊系水平振动呈发散状态,工作辊尤其下工作辊水平振动剧烈,工作辊最大振幅为位移1.5 mm、加速度2.5 m·s-2,支撑辊最大加速度振幅为0.8 m·s-2。

(2)当轧辊轴承座与立柱处于开式约束时,基于所建模型的辊系振动过程仿真结果表明,辊系水平振动呈发散状态,工作辊水平振动幅值为位移1.5 mm、加速度2.3 m·s-2;支撑辊振动幅值为位移1 mm、加速度0.7 m·s-2,仿真结果与实测结果吻合较好。

(3)当轧辊轴承座呈水平闭式约束时,辊系水平振动情况有所缓解;此条件下,张力波动对下工辊系的水平振动影响显著,延伸率、摩擦系数对下辊系水平振动影响较大,而当摩擦系数同样波动20%时,轧制速度的提高对辊系水平振动的影响均最为显著。