还原剂对铁矿含碳球团还原熔分行为的影响

2019-05-18张诗瀚王静松薛庆国

张 浩,王 广,张诗瀚,王静松,薛庆国

(北京科技大学钢铁冶金新技术国家重点实验室,北京,100083)

近年来,在持续的高压环保政策下,高能耗、高污染、高排放的冶金企业的生存空间越来越小,节能环保及资源综合利用将成为行业发展的大势所趋。相对于传统高炉流程,转底炉珠铁工艺具有流程短、原料要求简单(无需焦粉和高品位铁矿)、反应时间短、可得到高品质生铁等优点,在能源、成本、环保、原料适应性等方面具有较强的竞争优势[1-4]。目前,国内外冶金工作者已对含碳球团直接还原熔分机理进行了较为系统的研究,但对转底炉珠铁工艺所用还原剂的优化还研究较少,且也主要集中在焦粉、石油焦、烟煤、无烟煤、生物质半焦等常用还原剂上[5-7]。兰炭作为一种采用低温干馏技术生产的煤转化产品,具有“三高四低”——固定碳含量高、比电阻率高、化学活性高、灰分低、硫分低、磷分低、水分低的优点,并且其价格仅为焦炭的一半,极具利用价值[8]。但由于兰炭的强度和抗碎性较差,限制了其在传统炼铁工业中的应用,造成产能过剩。而转底炉珠铁工艺对还原剂的强度没有要求,若选择兰炭作为还原剂,则既能满足转底炉珠铁的工艺要求,又可以拓展兰炭在冶金领域的应用。

基于此,本文选用兰炭、烟煤、无烟煤、木炭、焦炭作为还原剂制备铁矿含碳球团,从还原剂的反应性和灰熔融性两方面入手,通过实验室高温模拟实验,研究了在不同还原、熔分温度条件下,还原剂种类及粒度对含碳球团还原、熔分行为的影响,以期为转底炉珠铁工艺用碳质还原剂的选择提供参考。

1 试验原料及方法

1.1 试验原料

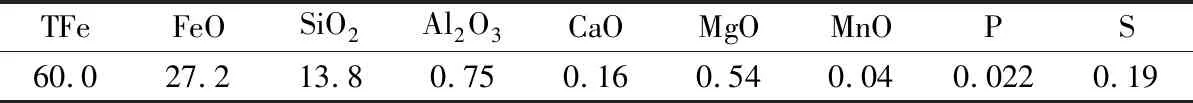

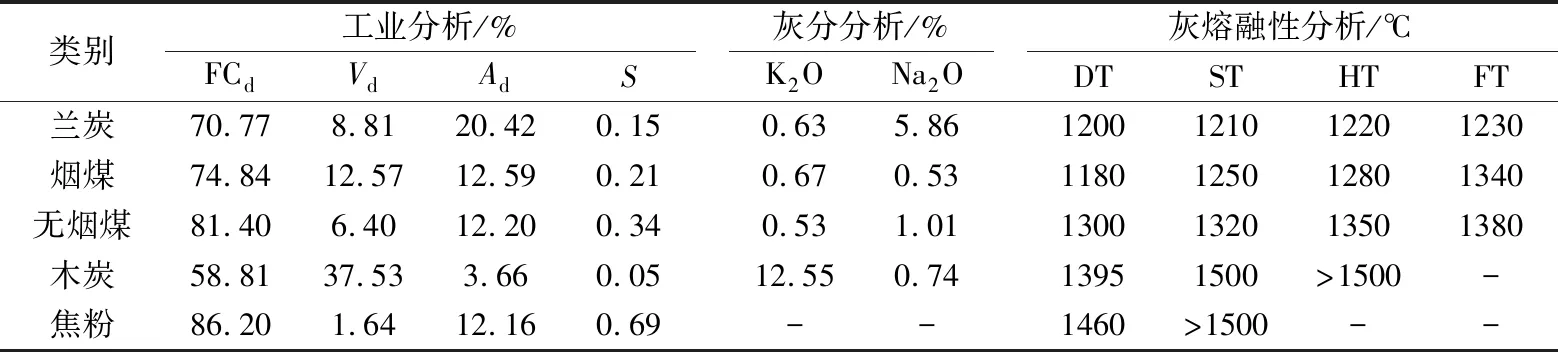

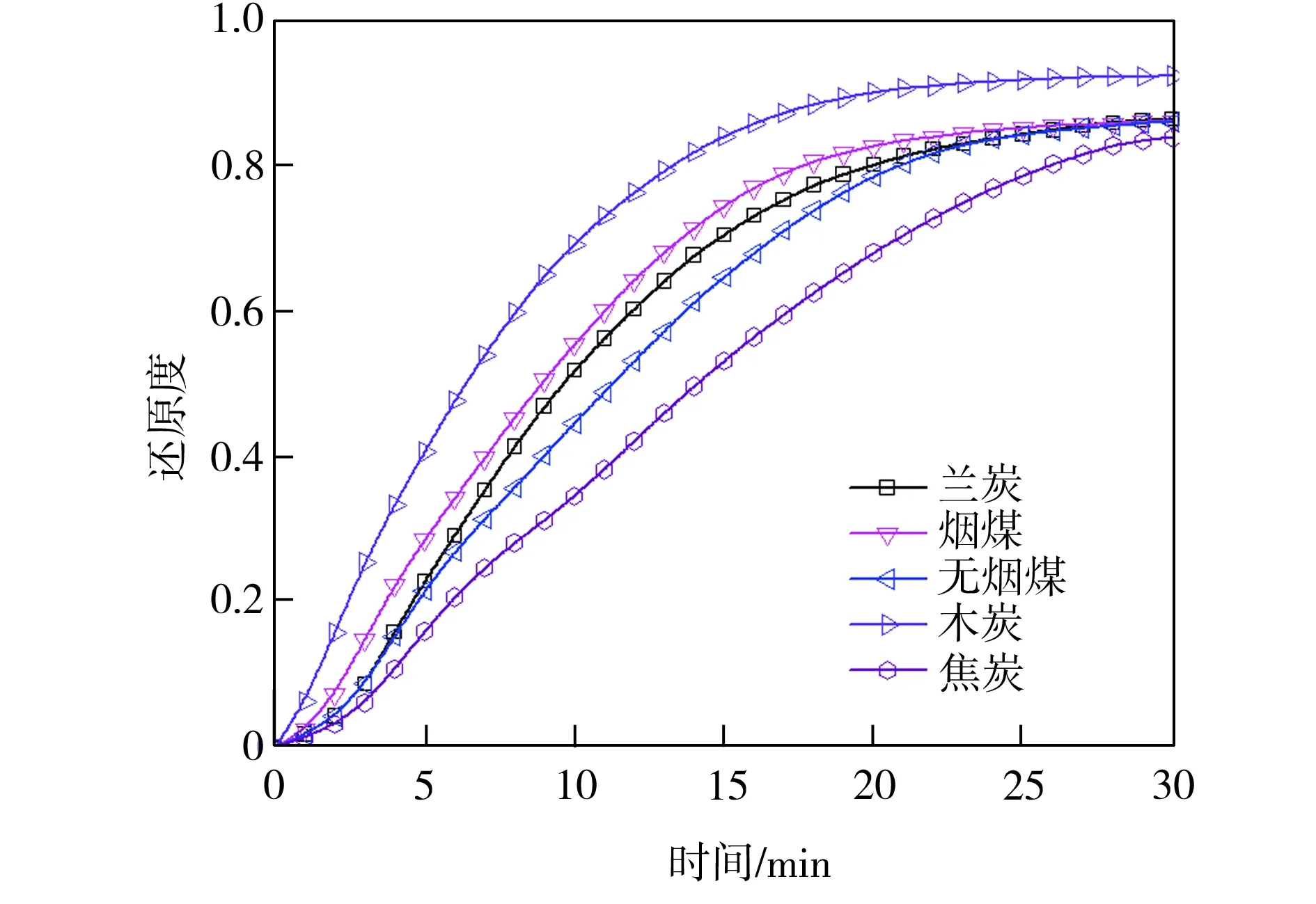

试验所用铁精矿的主要成分列于表1中,其中粒度为-200目的颗粒占98%以上。试验所用还原剂为兰炭、烟煤、无烟煤、木炭、焦粉,各还原剂的工业分析和灰熔融性分析如表2所示。将不同种类还原剂(-300目)在管式炉中进行干馏处理后,采用差热分析仪测定各还原剂与CO2的气化反应性[9],结果如图1所示。由图1可知,5种还原剂的反应性排序为:木炭>兰炭>烟煤>无烟煤>焦粉,其中木炭在1050 ℃时已反应彻底,兰炭在1150 ℃左右反应彻底,而焦粉的高温反应性最差,在1200 ℃时其反应性仅为0.24,远低于其他还原剂。随后,将各还原剂经破碎后分别过80目和300目筛,取筛下物料用于配料造球。

表1 铁精矿的化学成分(wB/%)

表2 各还原剂的工业分析和灰熔融性分析

注:FCd为固定碳,Vd为挥发分,Ad为灰分,S为全硫,DT为变形温度,ST为软化温度,HT为半球温度, FT为流动温度

图1 各还原剂的气化反应性曲线

1.2 试验方法

表3 各生球的成分组成(wB/%)

还原试验在竖式管炉中进行,还原过程中通入3 mL/min的高纯氩气进行保护,还原温度为1000、1100、1200 ℃,还原时间为30 min。熔分实验在马弗炉中进行,实验时首先将石墨盘放入炉中进行预热,待达到目标温度后将球团放入石墨盘中,然后将石墨盘推入炉膛内进行焙烧,焙烧温度分别选择1350 ℃和1375 ℃,熔分时间为7 min。将还原终点球团和熔分渣破碎制样,采用化学分析法分析试样中全铁(TFe)和金属铁(MFe)的质量分数,分别计算还原终点球团的金属化率η和熔分球团的金属铁收得率μ,即:

(1)

(2)

式中:w(TFe)(s)、w(TFe)(g)分别表示熔分渣和生球中所含铁元素的总量,%;ms、mg表示熔分渣和生球的质量,%。

2 结果与讨论

2.1 还原剂性质对球团还原行为的影响

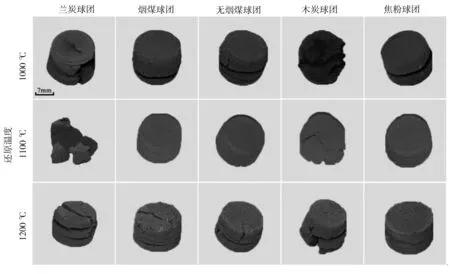

还原温度分别为1000、1100、1200 ℃时,不同还原剂类型(粒度均为-48 μm)下各终点球团的宏观形貌如图2所示。从图2中可以看出,当还原剂种类一定时,随着还原温度的升高,球团表面裂纹减少,还原球团形貌更加完整。另外,兰炭球团和木炭球团还原后体积膨胀,球团发生破裂,表明其强度较差;其他球团还原后体积略有收缩,球团形状没有明显改变,仍保持圆柱状,但伴随着还原温度的升高,球团表面开始有裂纹产生。

1100 ℃还原时终点球团(无烟煤、兰炭、木炭,粒度均为-48 μm)的断面SEM照片如图3所示,其孔隙率列于表4中。从图3中可以看出,无烟煤球团中金属铁颗粒为粒状,且彼此之间相互聚集形成网状结构,会造成球团还原过程中体积收缩;木炭球团和兰炭球团中金属颗粒则为细条状的铁晶须,可能导致这两种球团在还原过程中发生异常膨胀[10]。而这两种球团的异常膨胀还可能由以下因素引起:①木炭和兰炭的反应性较高,还原速率较快,CO2和水蒸气的生成速度大于其通过气孔向外扩散的速度,进而导致球团内气体压力增大,球团体积膨胀[11];②如表4所示,木炭球团和兰炭球团的孔隙率较高,而孔隙率越大,球团膨胀越严重[12];③兰炭和木炭灰分中的碱金属含量较高,其中兰炭灰分中Na2O的含>量为5.86%,木炭灰分中K2O的含量为12.55%,还原过程中,碱金属的带入使得渣相熔点降低进而生成液相,而液相的不均匀扩散可能会导致球团矿体积膨胀甚至开裂[13]。

图2 不同还原温度及还原剂种类下金属化球团的形貌

(a)无烟煤球团 (b)兰炭球团 (c)木炭球团

图3 1100 ℃还原时各球团的断面SEM照片

Fig.3 Cross-sectional SEM images of pellets reduced at 1100 ℃

表4 1100 ℃还原时各球团的孔隙率(单位:%)

还原温度分别为1000、1100、1200 ℃时,不同种类还原剂(粒度均为-48 μm)的球团等温还原过程曲线如图4所示。由图4可见,还原温度及还原剂种类对球团的还原速率影响均较为显著。当还原温度为1000 ℃时,各球团还原反应均进行的较为缓慢,30 min时还原反应仍未完成,还原反应速率从低到高依次为:焦粉球团、无烟煤球团、兰炭球团、烟煤球团、木炭球团。这主要与还原剂的反应性有关,即还原剂的反应性越高(排名为:木炭>兰炭>煤粉>焦粉),碳的气化反应速率越快,球团的还原速率也就越快。另外,球团的还原反应速率还与还原剂中挥发分的含量有关,挥发分的析出能够还原部分铁氧化物,提高球团的还原速率,而烟煤的挥发分含量高于无烟煤、焦炭,故烟煤球团的还原速率相对较高。还原温度为1100 ℃时,不同还原剂球团还原反应的速率明显提升,反应25 min左右各球团均达到稳定状态,终点还原度约为90%。而在1200 ℃下还原时,反应15 min左右不同还原剂球团即可达到稳定状态,终点还原度约为94%。

(a)还原温度为1000 ℃

(b)还原温度为1100 ℃

(c)还原温度为1200 ℃

图4 不同还原温度下还原剂种类对球团还原度的影响

Fig.4 Effect of reducing agent type on the pellet reduction degree at different reduction temperatures

还原温度为1000、1100、1200 ℃时,不同种类还原剂(粒度均为-48 μm)球团的终点金属化率如图5所示。从图5中可以看出,当还原温度为1000 ℃时,不同种类还原剂还原终点球团的金属化率从高到低依次为:木炭球团、兰炭球团、烟煤球团、无烟煤球团、焦粉球团。这主要与还原剂的反应性有关,即还原剂的反应性越高,终点球团的金属化率越高。还原温度升至1100 ℃时,不同种类还原剂还原终点球团的金属化率均显著增加。而在1200 ℃下还原时,不同种类还原剂还原终点球团的金属化率进一步升高,其中兰炭球团的金属化率最低约为91.5%,其他还原剂球团的还原终点金属化率较为接近,均在93%左右。这主要是由于兰炭的灰分熔点较低,还原过程中灰分的熔化促进了成渣反应的进行,还原出来的FeO与脉石中的SiO2结合形成难还原的橄榄石,阻碍了球团还原的顺利进行[14],导致兰炭球团的金属化率相对较低。

图5 不同还原温度下还原剂种类对球团金属化率的影响

Fig.5 Effect of reducing agent type on the metallization rate of pellets at different reduction temperatures

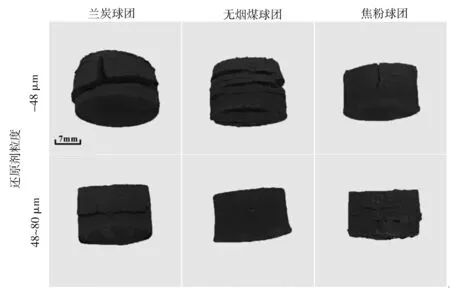

还原温度为1200 ℃时,还原剂(兰炭、无烟煤、焦炭)粒度对球团还原形貌的影响如图6所示。从图6中可以看出,与还原剂粒度为48~180 μm的球团相比,还原剂粒度小于48 μm的球团表面裂纹数量更多,其中兰炭球团、无烟煤球团体积明显膨胀,焦粉球团的体积变化不明显。这主要是由于还原剂粒度的减小扩大了还原剂与矿粉间的接触面积,促进了碳的气化反应,加快了铁氧化物的还原速率,导致铁晶须的生长。

图6 不同还原剂种类及还原剂粒度下球团的形貌

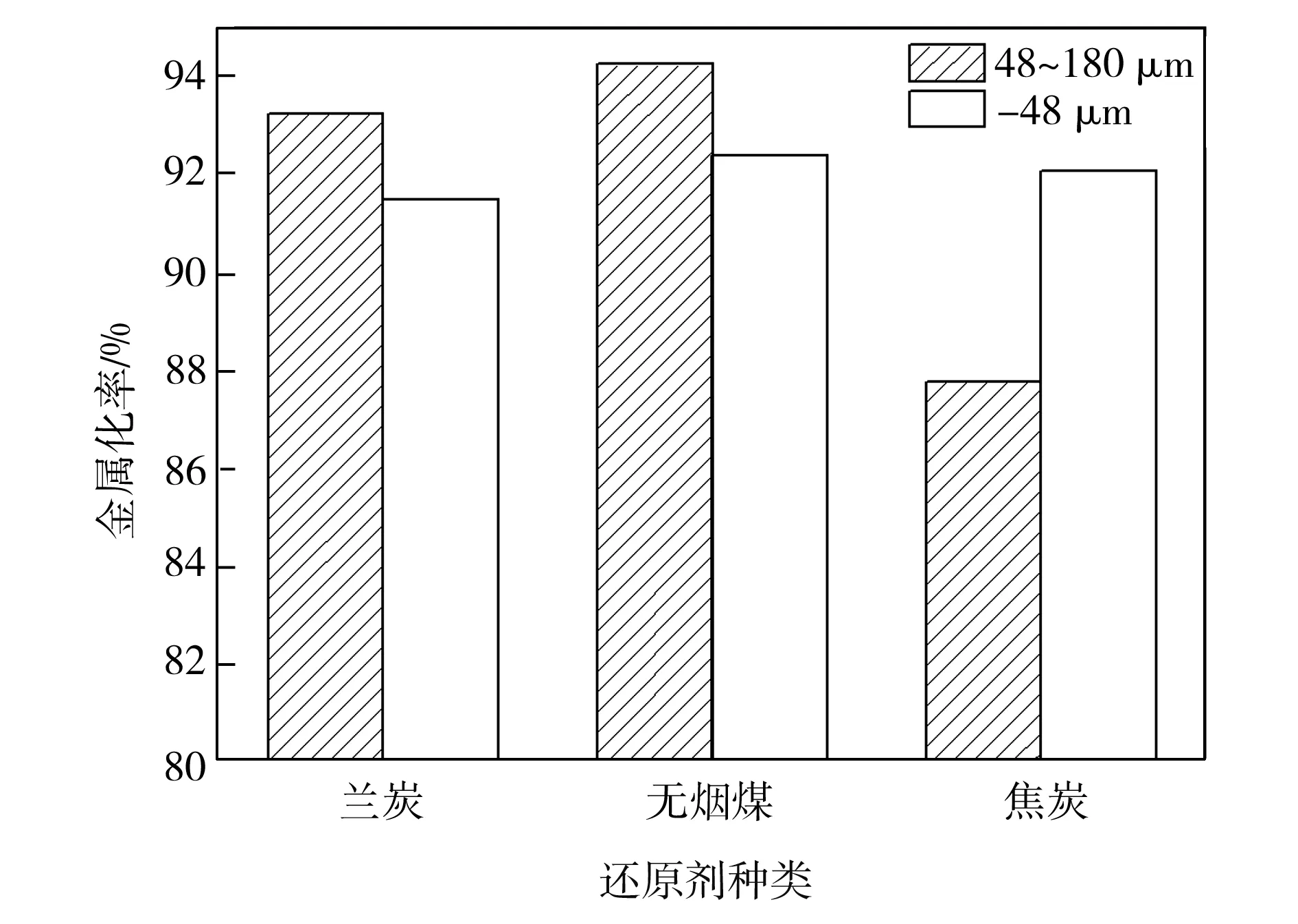

同条件下,还原剂粒度对球团金属化率的影响如图7所示。由图7可见,还原剂粒度对不同种类还原剂球团金属化率的影响略有不同。当还原剂粒度从48~180 μm 减小至小于48 μm时,兰炭球团、无烟煤球团的金属化率降低,而焦粉球团的金属化率大幅增加。原因可能是:兰炭、无烟煤的反应性较高,容易与矿粉发生反应,而还原剂粒度过小会导致球团的还原速率过快,固体碳的利用率降低,使得还原后期还原剂不足,导致球团的金属化率降低;而焦粉的反应性较低,粒度小则有利于加快球团的还原过程,促进铁氧化物的还原,故当还原剂粒度小时,焦粉球团的金属化率反而较高。

图7 还原剂种类和还原剂粒度对球团金属化率的影响

Fig.7 Effect of type and particle size of reducing agent on the pellet metallization rate

2.2 还原剂性质对球团熔分行为的影响

熔分温度为1350、1375 ℃时,不同还原剂种类及粒度条件下预还原球团(还原条件:1200 ℃×30 min)的熔分形貌如图8所示。从图8中可以看出,当还原剂粒度为-48 μm时,兰炭球团和无烟煤球团的熔分效果较好,球团开始熔分温度为1350 ℃,而烟煤球团和焦粉球团的开始熔分温度为1375 ℃;当还原剂粒度从-48 μm增加至48~180 μm时,只有兰炭球团能在1350 ℃熔分,无烟煤、烟煤、焦粉球团的开始熔分温度升高至1375 ℃。造成上述结果的原因可能是:兰炭的灰熔点(1220 ℃)在几种还原剂中最低,在试验温度下灰分快速熔化,促进了成渣反应的进行,液相渣的生成有利于金属铁的渗碳和熔化,从而使兰炭球团能在1350 ℃熔分;烟煤的灰熔点虽然也低于试验温度,但烟煤的挥发分含量较高,还原前期挥发分的快速脱除使得球团内容易形成空隙,阻碍了碳与金属铁的直接接触,进而阻碍了渗碳反应的进行,导致烟煤球团不能在1350 ℃熔分。另外,固体铁与碳之间的接触点对铁的渗碳和熔化至关重要[15],减小还原剂的粒度能够增加固体铁与碳之间的接触点,促进金属铁的渗碳和熔化,故减小无烟煤的粒度可使球团的开始熔分温度从1375 ℃降至1350 ℃。

图8 不同熔分温度、还原剂种类及还原剂粒度下球团的形貌

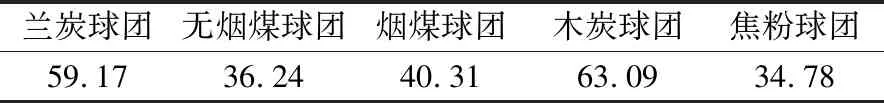

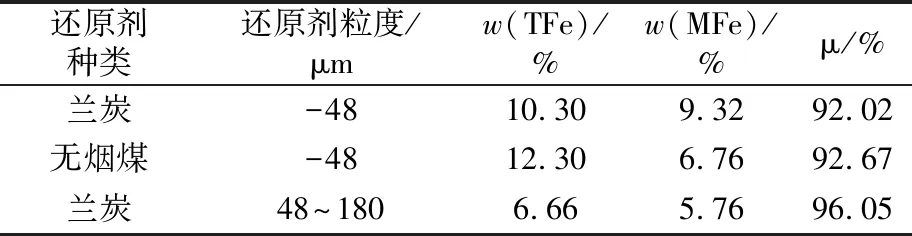

基于上述熔分试验结果,选择兰炭和无烟煤来考察还原剂种类及粒度对球团熔分渣成分及金属铁收得率的影响,结果如表5所示。从表5中可以看出,当还原剂粒度小于48 μm时,兰炭球团和无烟煤球团的金属铁收得率均在92%左右;当还原剂粒度增加到48~180 μm时,兰炭球团的金属铁收得率增加了约4个百分点。原因可能是当还原剂粒度小于48 μm时,无烟煤球团1200 ℃预还原终点金属化率略高于兰炭球团,因此熔分后其金属铁的收得率略高;当兰炭的粒度增加到48~180 μm时,球团1200 ℃预还原终点金属化率最高,因而该条件下金属铁的收得率也最高。

综合还原熔分效果、环保及经济效益等各方面考虑,该铁矿含碳球团还原熔分适宜的还原剂种类及粒度分别为:兰炭、48~180 μm;适宜的加热制度为:预还原1200 ℃×15 min→熔分1350 ℃×7 min,在此条件下球团的金属铁收得率约为96%。

表5 球团的熔分渣成分及金属铁收得率

Table 5 Melt-separation slag composition and iron yielding rates of pellets

还原剂种类还原剂粒度/μmw(TFe)/%w(MFe)/%μ/%兰炭-4810.309.3292.02无烟煤-4812.306.7692.67兰炭48~1806.665.7696.05

3 结论

(1)还原温度为1000、1100 ℃时,配加兰炭和木炭的球团还原后体积膨胀,球团发生破裂,配加其他还原剂的球团形状没有明显改变;球团的还原速率和还原终点金属率主要与还原剂的反应性有关,还原剂的反应性越高,球团的还原速率和还原终点金属率越高。在1200 ℃下还原时,不同种类还原剂球团的终点金属化率差别不大,均在92%左右。

(2)当还原剂的粒度从48~180 μm降低到-48 μm时,对于反应性较高的兰炭、无烟煤而言,球团表面裂纹增多,体积明显膨胀,终点金属化率降低,熔分后金属铁收得率降低;对于反应性较低的焦粉,球团的体积变化不明显,球团的终点金属化率升高,熔分后金属铁收得率升高。

(3)综合考虑能耗、还原熔分效果和经济效益,该铁精矿适宜的还原剂为兰炭,粒度为48~180 μm,适宜的加热制度为:预还原1200 ℃×15 min→熔分1350 ℃×7 min。在此条件下,球团的金属铁收得率为96.05%。