高炉供料皮带系统长周期稳定运行技术的应用

2019-05-16岑亚虎

岑亚虎

(河钢宣钢炼铁厂,河北张家口 075100)

0 引言

作为连续散状物料运输机械,皮带运输机已广泛应用于码头、电厂、冶金等行业。它是以皮带作为牵引机构和承载机构的连续运输设备,皮带机通过滚筒和托辊对胶带产生的摩擦力带动皮带运动。宣钢炼铁厂在高炉上料、供料、烧结、原料、冲渣、喷煤等工序均拥有数量庞大的皮带运输机,皮带总长20多公里。从皮带选型、接口硫化、保护装置、技术改造到点检维护等,贯穿皮带机的全生命周期,多措并举地实现了皮带系统长周期稳定运行,保障了高炉顺利运行,降低了材料费用。

1 总体思路

充分利用旧有设备和已经实施的技改项目,对供料皮带系统所要满足的高炉生产进行有针对性的优化和改造。总结皮带运输机日常使用、维护过程中的易发生故障的部位和特征,不断摸索总结经验,理论联系实际并加以应用,在选型、工艺、改造、维护等方面多措并举,实现高炉上料皮带系统长周期稳定运行。

2 主要技术内容

2.1 皮带的选型

主皮带、供料皮带这类输送量大、输送距离长、运输物料粒级大的皮带,应选择纵向拉伸强度高、耐冲击、高强力型的ST钢丝绳芯皮带;而其他皮带应选择用尼龙织物芯皮带(Nylon conveyor belt,NN)替代原用的聚酯织物芯皮带(Polyesten conveyor belt,EP)。NN皮带成槽性好,伸长率大于EP带,皮带接口通过滚筒时更加柔和,不易对接口造成伤害。

2.2 保证皮带接头的硫化质量

钢丝带最严重的事故是皮带断裂,而断裂位置多发生在接头处,因此接头是皮带中最薄弱的环节,良好的接头硫化质量是皮带系统长周期稳定运行的前提。总结了保证接头质量的5个要点。

(1)防尘。防尘工作分为2个方面:通廊内硫化,硫化前先用风管将通廊钢架结构吹扫一遍,以防硫化时灰尘下落影响接口质量;通廊外硫化,现场搭设篷布防风、防尘、防雨,避免环境因素影响皮带硫化。

(2)加大接头尺寸。

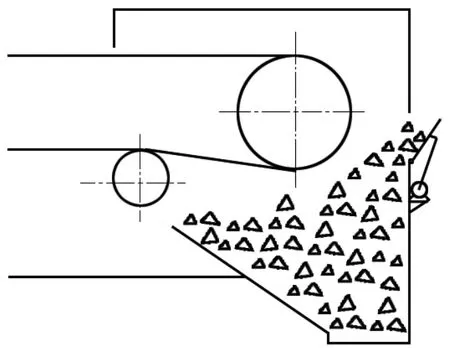

(3)不同型号和抗拉强度的钢丝绳皮带应使用不同的钢丝绳搭接方法,既保证接口强度又具有良好的成槽性。例如:ST2000和ST2500型皮带使用Ⅱ级搭接,ST3150型皮带使用Ⅲ级搭接(图1)。

图1 钢丝皮带硫化钢丝绳

(4)从皮带中拉出钢丝绳时,角度与皮带纵向线的夹角≤90°。

(5)根据皮带规格和接口尺寸使用2~3台硫化机,紧挨密排不留缝隙,硫化温度145℃,压力1.6 MPa,恒温、恒压45 min后自然冷却。

2.3 完善皮带的保护装置

高炉槽下上料皮带系统的保护装置较为完善:①皮带机架两侧的双向拉绳开关;②头部、中部、尾部6组跑偏开关;③位于称量斗落料点的纵向防撕裂开关;④皮带中部的摄像头将现场影像直接接入操作室,一旦发现异常操作人员可第一时间急停皮带并加以处理。

2.3.1 刮板清扫器改造为风力清扫器

清扫器是输送机输送松散物料必须装备的部件之一。头部清扫器装设于输送机头部卸料滚筒处,用以清扫输送带工作面上粘附的物料,并使其落入头部漏斗。改造前为弹簧、重锤刮板清扫器,为了刮料干净,清扫器紧贴皮带,使皮带承受不必要的过大张力而降低使用寿命。刮板胶条磨损后,刮板的金属结构在弹簧或重锤的作用下接触皮带,容易划伤皮带。

头部清扫器的改造:①将尺寸六分的镀锌管按照皮带宽度截断,封堵一头,管上每间隔50 mm打1个3 mm孔并使所有孔的圆心在同一直线上,接入压缩空气;②改造为风力清扫器,清扫器不与皮带接触,清扫效果好又不伤皮带。

2.3.2 跑偏开关加装防拥堵装置

在皮带输送机运行过程中,由于大块料及铁器等有时卡在溜槽口处,严重堵塞下料溜槽,造成皮带卡死。如果不能及时停机,极易拉断或磨断皮带。

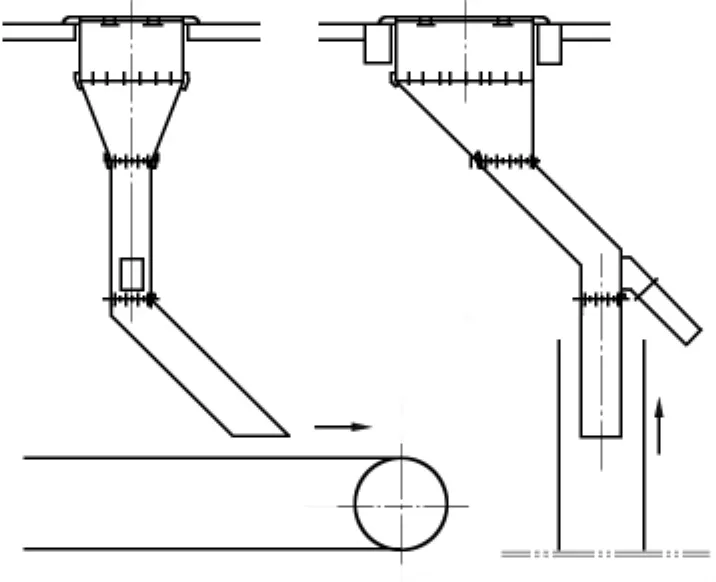

跑偏开关的改造:①取掉跑偏开关的挡棍并焊接L形钢筋;②在头部滚筒溜槽适当位置开方形孔,并安装可内外转动的挡板;③将L形钢筋搭在挡板中上部。这样,一个简易的溜槽防拥堵装置就完成了。一旦发生堵料事故,开关上加装的挡板受料的重力影响,使开关的常开点闭合,使线路断电、皮带机停机(图2)。操作室微机画面显示皮带停机,岗位人员可第一时间到现场处理,从而避免皮带损伤。

图2 防拥堵装置效果

2.4 皮带跑偏的原因及解决

皮带跑偏是皮带输送机作业过程中常见的故障,容易造成系统故障停机和托辊、皮带等部件的非正常损坏。当皮带跑偏达到一定程度时,皮带会触发用于防偏的急停装置,造成设备停机,影响高炉上料。严重的皮带跑偏,还会造成皮带翻卷物料,使皮带单侧受力超过皮带纵向拉断力,引起皮带横向撕裂。

2.4.1 安装误差

皮带机的安装质量的好坏对皮带跑偏的影响很大,由安装误差引起的皮带跑偏较难处理。安装误差主要有:①输送带接头不平直,造成皮带两边张力不均匀,皮带始终往张紧力大的一边跑偏;②机架歪斜,机架歪斜包括机架中心线歪斜和机架两边高低倾斜;③导料槽两侧的橡胶板压力不均匀,由于橡胶板压力不均匀,造成皮带两边运行阻力不一致,引起皮带跑偏。

这就要求设备管理人员参与到设备的全生命周期中,从新建设备工程的测量、放线到安装、调试再到皮带接头硫化,都要不辞辛苦地盯在现场、严格把关,积极沟通、精益求精,从源头上杜绝因为安装原因造成的设备故障。

2.4.2 皮带运行中的跑偏问题

(1)滚筒粘料引起的跑偏。在运行一段时间后,部分物料会粘附在滚筒上,使得滚筒局部筒径变大,引起皮带两侧张紧力不均匀,造成皮带跑偏。这一问题可以通过调整头尾清扫器并在停机时清理滚筒予以解决。

(2)皮带松弛引起的跑偏。在运行一段时间后,由于皮带拉伸产生永久变形,会使皮带的张紧力下降造成皮带松弛,引起皮带跑偏。可以适当增加重锤箱重锤或调整机尾拉紧装置,使皮带绷紧,消除跑偏。

(3)物料下料冲击引起的跑偏。皮带运输物料时需要经常转运,而转运点处的落料位置对皮带的跑偏较大影响。例如:供料皮带与主皮带呈垂直供料,但上、下皮带中心线不垂直,并且下料溜筒相对于主皮带中心线向西发生扭转,这样就造成了落料点位置偏西,导致落料时主皮带经常性向西跑偏。解决此问题需要重新设计溜槽:将溜槽分为2节制作,通过转动法兰来找正上、下中心线位置。这样可以让磨损与冲击发生在溜槽内部,有效降低由于物料冲击形成的皮带跑偏现象(图3)。

图3 改造后的下料溜筒

2.5 优化溜槽角度

高炉上料皮带系统昼夜运行,为高炉输送原燃料,物料也时时刻刻冲击磨损着运输带的工作面。这是皮带损耗变薄的最直接原因。

本着降低物料流速、减少其对皮带冲击的原则,将下料直溜槽改造为顺皮带前进方向的小角度溜槽:高炉上料皮带系统全部成品料、返料溜槽全部改造为小角度溜槽;成品矿、焦、烧结矿返矿溜槽制作为45°,球团、块杂矿及返焦溜槽制作为60°。改造后,由于溜槽角度减小、物料流动速度降低,顺皮带运行方向又使物料和皮带的相对速度降低,物料对皮带的冲击大大减轻。

2.6 加强管理与维护

准确掌握皮带的使用磨损情况和更换周期,同时增加点检频次、层层把关,发现问题及时解决,保证皮带的长周期稳定顺利运行。

3 实施效果

通过上述改造方案的实施,解决了皮带机日常使用中经常出现的跑偏、撒料、皮带使用寿命短等问题,实现了高炉上料皮带系统长周期稳定运行和高炉的顺利。同时,大大降低了材料、备件的消耗,具有一定经济效益。