3D快速成型用于舰船装备保障的展望与探索

2019-05-16李乙迈杨斌斌

熊 兵,胡 存,李乙迈,杨斌斌

(中国人民解放军63691部队,江苏江阴 214400)

0 引言

随着国防科技事业的快速发展,某型舰船所承担的海上任务也越来越密集、频繁,各系统装备长期在高温、高湿、高盐的海域环境中使用,逐渐呈现出性能下降、可靠性降低、故障率上升以及保障难度增大的特点。特别是保障船舶生命力的动力系统,各设备备件种类繁多、结构复杂,仅2台主推进装置备件就达到3000多种,在保障航行任务过程中,购置、管理备件需耗费大量的财力、物力、人力。

3D快速成型技术(Three-Dimensional Rapid Prototyping Technology)是快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术[1-3]。随着该技术的进一步成熟,美国、德国、法国等发达国家将其视为一种战略性新兴产业,高度重视并积极推广该技术[4-5]。而随着3D快速成型技术研究的深入化、推广化以及生产材料的多元化,3D快速成型技术的应用进一步延伸到了航空航天、新装备设计等军工领域。

结合舰船装备保障过程中的需求和3D快速成型技术的特点,研究3D快速成型技术在某型舰船装备维修保障中的应用,探索舰船在装备维修、设备改造等领域综合保障能力提升的手段,为圆满完成任务提供有力支撑。

1 某型舰船装备维修保障的特点难点

根据船舶运行状态的不同,某型舰船装备维修保障主要分为码头准备阶段和任务实施阶段。

1.1 码头准备阶段

以某型舰船动力系统设备的保障为切入点进行探讨,根据维护手段不同,码头阶段的维修保障方法可分为日常维护、设备修理等方面。

(1)日常维护。码头期间各专业队组主要通过组织设备维护保养、故障检修及问题归零等手段开展日常性维护。如定期组织设备加电、备航等工作,通过定时加电、设备测试等手段,对所属设备的状态、性能进行全面掌握,完成设备技术状态清查与可靠性检查等工作。

(2)设备修理。码头期间,根据历史任务中设备出现的问题和隐患,以及设备自身运行规律,形成XX任务航修工程单和自修工程单。根据修理工程单进行任务划分,主要包括船厂修理、专业厂家修理及自修。

(3)备件筹措。根据所掌握设备的运行情况,综合考虑备件库存量、任务需要和备件经费等因素,对设备容易出现隐患的零件、经常消耗的部件、重大设备的关键部件进行备份。如:属于需要定期更换的O形圈、橡胶垫等,属于消耗品的仪表盘、滤器滤芯等。

1.2 任务实施阶段

在海上执行任务期间,由于海上条件相对码头有诸多局限性,舰船装备维修保障主要立足自身,条件较为苛刻,主要表现在3个方面。

(1)装备保障技术要求高、独立性强,缺乏外界支持。出海期间,各系统各设备长时间运行,设备故障的数量是码头阶段的5~6倍。部分问题的技术难度非常高,对技术人员的专业素质和备件的准备水平要求很高,并且需要严格按照任务时间节点保障装备的绝对可靠。这就要求舰船技术人员在没有外界支持的情况下独立完成所有问题的解决,由此可见,它的时间苛刻性、技术全面性要求相比码头阶段更加严格[6]。

(2)装备备品备件数量庞大,专业性强,存在筹措盲区。某型舰船由于其特殊的任务需求,设备种类繁多,备件来源非常复杂。以船舶动力系统所属设备为例,主要大型设备来自10余个国家30多个厂家,备件数量达到万余种。但目前难以做到对所有设备的零部件进行全面备份,仅能对部分易消耗、易发生故障的设备进行零部件备份,存在筹措上的盲区。

(3)现有备件库存冗余度大,针对性差,备件利用率低。目前该型舰船出海期间装备维修保障主要采取备件库——“冗余备份”的模式,即参考设备历史上出现过的故障、易发生的故障等情况,预先准备大量零备件,在设备受损时进行更换。由于受环境、时间因素影响,会导致备件强度、柔韧性下降,造成备件的损坏、浪费[7]。

2 3D快速成型技术

2.1 3D快速成型的技术特点

3D快速成型技术不需要模具,即可实现三维文件到成品的快速、直接转化,可实现快速化、自由化的制造,给复杂、精密部件的生产,武器装备的设计、装备维修等提供了一条可实践的道路[8-9]。

(1)制造零件速度快,可满足紧急情况下装备制造的需要。3D快速成型技术由于不需要预先制作模具,实际应用中只需要建立完备的三维模型文件(Pro/E,CAD文件等),而后根据产品工作强度、负荷要求等不同需求,选择合适的产品原材料(金属粉末、塑胶材质等),即可实现从数字文件向完备产品的自由制造。

(2)复杂制造能力好,可满足不同情况需求。由于3D快速成型技术的原理是逐层打印,每一层之间材料用黏性较高的材料连接,复杂制造能力较好。因而实际应用中几乎可实现任意形状零件的制造,可应用于具有复杂内部结构的零件制造。

(3)材料利用率高,可有效降低零配件材料成本。传统的制造手段是“减材制造”,即在原材料毛胚上进行切削、挤压等工序,将多余的原料去掉,进而加工出所需部件。3D快速成型技术只依据所设计的三维模型尺寸,可实现所用即所得,对于一些精度要求不高的产品,无需二次切削、打磨作业,原材料向产品的转化率甚至可以达到100%[10]。

2.2 3D快速成型技术的发展概况

3D快速成型技术在近10年来取得了令世人瞩目的重大发展,正在逐步成为具有强大生命力和巨大发展前景的先进制造技术之一。

(1)航空航天领域。航空航天领域的应用是工业级3D快速成型技术最早探索的方向之一,最早3D快速成型技术用于制作航空设备的外观模型和辅助风洞测试。航空航天领域的飞行器部件往往结构复杂、形状特异,采用传统制造工艺和方法不仅制造周期很长,而且成本较高,而这些因素正是3D快速成型技术擅长之处。

(2)工业制造领域。目前,应用传统设计制造工艺,国内汽车生产厂家零部件模具开发周期一般在45 d以上,而3D打印技术可以在不使用任何刀具、模具和工装夹具的情况下,实现零件的快速生产。国内已有不少汽车零部件企业通过3D快速成型技术制作气缸体、缸盖以及变速器齿轮等产品,主要在于单件和小批量的试制、生产,可迅速响应市场需求以及提供试制产品的检测与实验。

(3)国防军事领域。目前3D快速成型技术在军事领域的应用主要体现在武器装备的个别受损部件、强度精度要求高的精密部件、复杂零部件的生产。主要利用3D快速成型技术小批量制造成本低、速度快、复杂制造能力强的特点,同时也有效降低了武器装备在设计研发过程中产生的风险,缩短研制时间。

3 3D快速成型技术在某型舰船装备维修保障中应用的可行性

3.1 舰船动力系统装备故障规律分析

舰船全船各系统设备中,动力系统设备总数占有较大比例,因而其设备的维护状态、装备的保障水平很大程度上反映了舰船装备保障能力的强弱,因此考虑以动力系统装备故障发生规律为例,探究该型舰船装备维修保障中的重难点。

3.1.1 设备故障类型统计

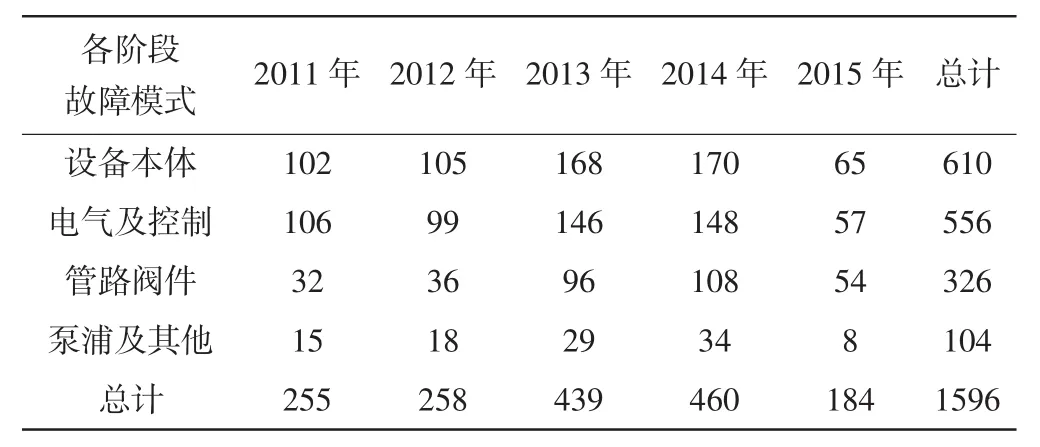

根据统计,“十二五”期间某船动力系统共参与完成海上任务22次,海上作业时间总计623 d,发生各类故障1596起。其中主机及附属设备故障401起,电气系统及设备故障463起,舱段系统及设备故障732起。按照故障类型可划分为:设备本体故障(610起)、电气及控制系统故障(556起)、管路阀件故障(326起)、泵浦及其它故障(104起)。故障分类统计见表1。

表1 故障类型分类统计

3.1.2 故障类型随时间变化规律

故障类型在不同年份的故障数量如表2所示。变化规律如图1所示。

表2 故障数量年分分类统计 起

图1 故障类型变化趋势

从图1中可以看出,各类故障均呈逐年上升趋势,整体上在2013和2014年分布较多。原因:①经过2012年和2013年比较繁重的海上任务,截至2013年和2014年设备接连保持(1~2)a多的高负荷运作,疲劳积累严重,导致设备故障增多;②截至2014年设备出厂运行已将近7 a,设备逐渐老化并进入故障高发期。

图1还可以看出,设备本体类故障最多,而泵浦及其他类故障最少。这与设备本体需要经受更大强度的负荷、振动等有很大关系,通过分析故障,可知很多设备本体故障的产生,源于诸如螺栓断裂、联轴节损坏、皮带断裂等易损易耗零件的故障,因此舰船备件库中存放较多的,也是诸如此类的消耗品。但即便如此,仍常出现库存备件型号、尺寸与所需零件不匹配的情形。

3.1.3 解决措施分类统计

按照解决措施不同,船舶动力系统故障按照自修(666项)、厂所维修(364项)、更换备件(566项)进行分类(表3)。

表3 故障解决措施分类统计

由表3可以看出,在“十二五”期间,该船立足自身维修力量完成1232例(包括自修和更换备件)维修项目,占总故障数量的77%,实现了海上任务期间全时段的独立维护、自主修理。与此同时,仍需要指出的是,“更换备件”解决措施占35%(总计566例项目)。

3.2 3D快速成型技术在舰船装备保障中的应用前景

探索3D快速成型技术在舰船装备维修保障中的应用,不仅适应和符合大环境的发展趋势,也是对现有装备综合保障条件的进一步升级和完善,有助于提升舰船海上期间装备维修和应急保障能力。

(1)及时制造维修配件,减轻紧急情况下的保障压力。舰船所承担的任务时间节点要求高,因而任务期间装备必须处于“万无一失”的状态,因此研究故障装备如何快速恢复战斗力、如何缩短抢修时间就显得尤为重要。

图2为某军工装备抢修时间与可用装备数量曲线。可以看出,在设备损毁率为2%的情况下,一星期后,有良好故障抢修能力的装备可用率是“不修理”装备的4倍左右。

(2)改变备件库仅存放常用备件的常态,实现“全备件”保障。现有备件库模式是基于老同志和技术骨干对易损耗的部件、易损坏的设备需求等经验式的总结,因而在备件库的完善上存在一定偏差。3D快速成型技术只需对所需要的备件进行相应的数据建模,形成三维模型文件,即可将现有的备件实体存放模式转换为备件三维文件库存放模式。

梳理全系统各设备的备件种类,结合国内外现阶段3D快速成型技术的发展现状与技术特点,梳理出该型舰船可应用3D快速成型技术进行再制造的设备备件分类(表4)。

(3)降低设备更新改造的设计以及制造成本,可实现全时段设备改造。以该舰船为例,截至目前已投入使用10 a,在操作使用过程中,发现一些设备、管路布置以及系统设置中存在的设计上的不足和使用上的不便,因此积极、主动地对现有设备进行改造是有必要的。

该船左右主机多次出现燃油管系振动磨穿和燃、滑油管系马脚振断、振裂等危害船舶安全的隐患,据此开展舰船机舱管系振动综合治理研究,根据研究成果研制了“门”形双抱HALF马脚(图3),有效解决了管系振动造成的燃油压力波动等隐患[11]。该船2015年坞修期间,计划拆检艉轴密封装置,而艉轴空间狭小、不便于人员使用现有工具拆装。对此,从实际出发,设计、制造了艉轴密封装置工装件(图4),解决了艉轴空间狭小不便于拆检的难题。

图2 某军工装备快速抢修效果

表4 某型舰船可应用3D快速成型技术再制造的设备备件分类

图3 “门”形双抱HALF马脚

图4 船舶艉轴密封装置工装件

4 有待解决的问题

基于3D快速成型技术的发展现状,以及舰船现有的维修保障力量来看,仍有一些问题亟待解决。

(1)生产的产品能否满足设备工作强度、负荷、精度的需求。出于设备需求和安全因素考虑,设备的每处产品均有相应的工作强度、最大压力、最小误差的要求。而依据目前舰船现有仪器设备条件,难以对基于3D快速成型技术生产的备品备件的强度、精度进行校核、验证。

(2)全系统备件三维数据库建立的可行性、可靠性、完备性。该型舰船设备种类繁多,且每个设备上的零部件也有很多种类、尺寸以及强度要求等,由于船舶管理人员是使用者而非设计者,因此很多设备只有简单的装配图纸和使用手册,难以找到其各个零部件的生产图纸以及相应的精度要求,

(3)3D打印能否满足备件材料的多样性需求。舰船设备种类繁多,因而基于3D快速成型技术,其备品备件所需的材料多种多样。而目前由于我国3D打印材料尚没有相关要求、标准,且国内能生产满足一定强度、精度要求的3D打印材料的企业比较少,现有的情况是大部分原材料主要依赖进口,因此成本较高。

5 结语

探讨3D快速成型技术在某型舰船装备维修保障中应用的可行性,重点介绍相对于传统装备维修方法,3D快速成型技术在解决当前舰船装备维修保障中难题的特点和优点,同时探究实际应用中有待解决的问题进行。