方便面蒸煮节能及工艺优化

2019-05-16欧阳健安曾尚浩

欧阳健安,曾尚浩,吴 晏

(佛山市丰川节能科技有限公司,广东佛山 528000)

0 引言

方便面因其便宜、方便、保存时间长等特点,成为流行的快消食品。随着人们生活水平的不断提高,方便面除了方便和填饱肚子以外,对其口感和味道也有了更高要求,促使生产厂家对生产设备和生产工艺不断改良,提高产品质量以适应市场的需求。

1 方便面生产工艺

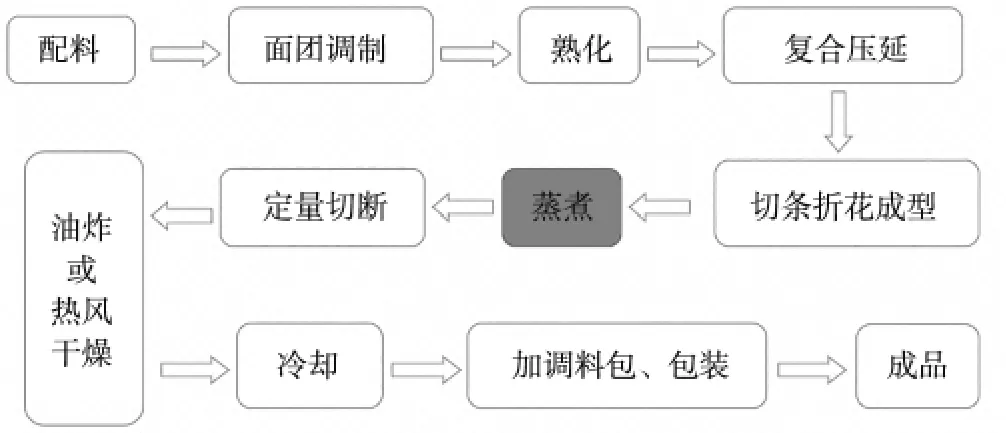

方便面以面粉为主要原料,通过面团调制、熟化、复合压延、切条折花成型、蒸煮(淀粉高度糊化、蛋白质变性)、脱水干燥(油炸或热风)等工序制成。方便面生产工艺流程见图1。

图1 方便面生产工艺流程

方便面生产工艺看似简单,但要生产出一袋优质方便面需要应用很多科学的方法。如蒸煮工艺运用了传热学知识,温度、湿度、时间都需要严格把控。方便面生产过程中的蒸煮温度必须>98℃,但时间一般≤2 min。在一定的时间、温度下,通过蒸汽将面条加热蒸熟,实际上是淀粉糊化的过程。糊化程度好的方便面无论是冲泡或是水煮,面条仍能保持较大的弹性和延伸性。

2 面条蒸煮(糊化)

2.1 蒸煮的目的

蒸煮是方便面生产过程中极为关键的一道工序,它影响着冲泡或水煮后面条的口感、复水性、色泽、透明度等。蒸煮的主要目的是使面粉中的淀粉吸收一定量的水分后,经高温蒸煮促使淀粉α化。α化程度越高,面条的粘弹性越好,复水性好,无论是冲泡还是水煮,面条都能恢复较好的弹性和延伸性。

2.2 蒸煮设备

2.2.1 加压蒸煮设备

加压蒸煮设备是一个密闭容器,面条放入后通入蒸汽,蒸汽压力接近0.2 MPa。由于蒸煮温度高,有利于淀粉糊化,但不能连续化生产,产量低、劳动强度高,目前几乎没有厂家使用。

2.2.2 常压蒸煮设备

常压蒸面设备一般称为蒸箱,有单层和多层(3~5层),主要由网带、链条、蒸汽喷管、排汽管等部分组成。连续输送带一般用不锈钢丝编织的网带,用不锈钢链条传动。蒸汽喷管用不锈钢制造,两端堵死,管上钻有许多小孔。蒸面过程网带在蒸箱内运行,面条在网带上面随网带一起运动,由蒸汽喷管喷出的蒸汽通过网带对面条加热使其糊化。多余的蒸汽从蒸箱两端溢出,通过烟囱排放。

2.3 蒸煮工艺

2.3.1 蒸面温度

蒸箱内的蒸汽温度主要由进汽量决定,蒸汽温度高,即面条内外的传热温差大,蒸汽的热能更容易传到面条内部,有利于加快面条的糊化。但蒸箱为常压设备,对应的饱和蒸汽温度在100℃左右,因此蒸汽过量对糊化并没有太大的帮助,反而会造成能源的浪费。

2.3.2 面条水分

在蒸面温度和时间不变的情况下,生面条的含水量愈高,面条的糊化程度愈高,面条含水量与糊化程度成正比。

2.3.3 蒸面时间

淀粉糊化需要一定时间,缩短蒸煮时间,会降低产品的糊化率,但延长蒸面时间必然降低速度,影响产能,且能源消耗也高,因此需要综合考虑。

2.3.4 蒸汽湿度

蒸汽湿度对蒸面也有较大的影响,若蒸汽过热,会夺走生面条表面的水分,使生面条含水量降低而影响面条的糊化,因此蒸面适合使用饱和蒸汽或湿饱和蒸汽。

3 蒸箱节能

3.1 蒸箱能效分析

以某大型方便面生产企业东京420生产线蒸箱设备为例进行用热分析。该生产线产量为420块面饼/min,每块面饼成品87.5 g,面饼含水率为2.5%;面条进入蒸箱前的平均温度为35℃,含水率33.5%;蒸箱进汽压力0.025 MPa,蒸汽用量1200 kg/h。

3.1.1 进入蒸箱热量

已知蒸箱的平均进汽压力P1=0.025 MPa,对应饱和蒸汽的焓值h1=2685 kJ/kg,流量m1=1200 kg/h。蒸箱为常压设备,蒸煮过程要求控制内部温度>98℃,实际上前、中、后各部测点温度均达100℃。100℃热水的焓值h2=419 kJ/kg。假设进入蒸箱的蒸汽全部放热冷凝成100℃的饱和水,则进入蒸箱蒸汽可释放的热量 Q1=m1×(h1-h2)=2 719 200 kJ/h 。

3.1.2 面条吸收热量

已知每块面饼成品(油炸后)的重量b=87.5 g,含水率a1=2.5%。进入蒸箱前面条的含水率a2=33.5%,生产线产量n=420块/min,计算得每小时进入蒸箱的面条总重量B=b(1-a1)/(1-a2)×n×60×103=3232.9 kg。

已知面粉的比热容c1=1.3 kJ·kg-l·K-1,水的比热容c2=4.2 kJ·kg-l·K-1,进蒸箱面条从温度t1=35℃到完全蒸熟后温度t2=100 ℃需要的热量 Q2=〔c1(1-a2)+c2a2〕×B×(t2-t1)=477 330 kJ/h。进入蒸箱面条对蒸汽释放热量的有效利用率θ=Q2×100%/Q1=17.6%。

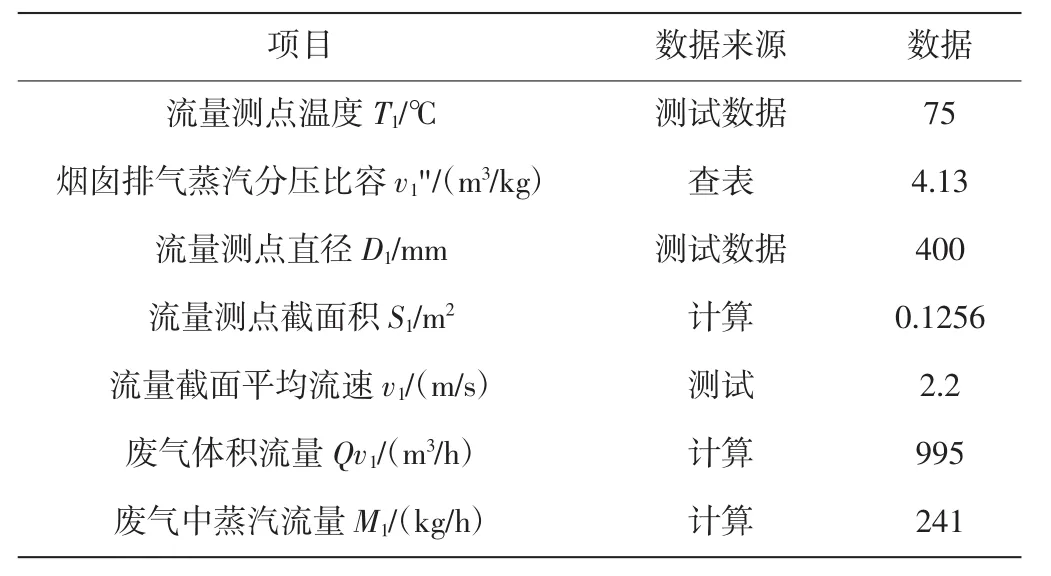

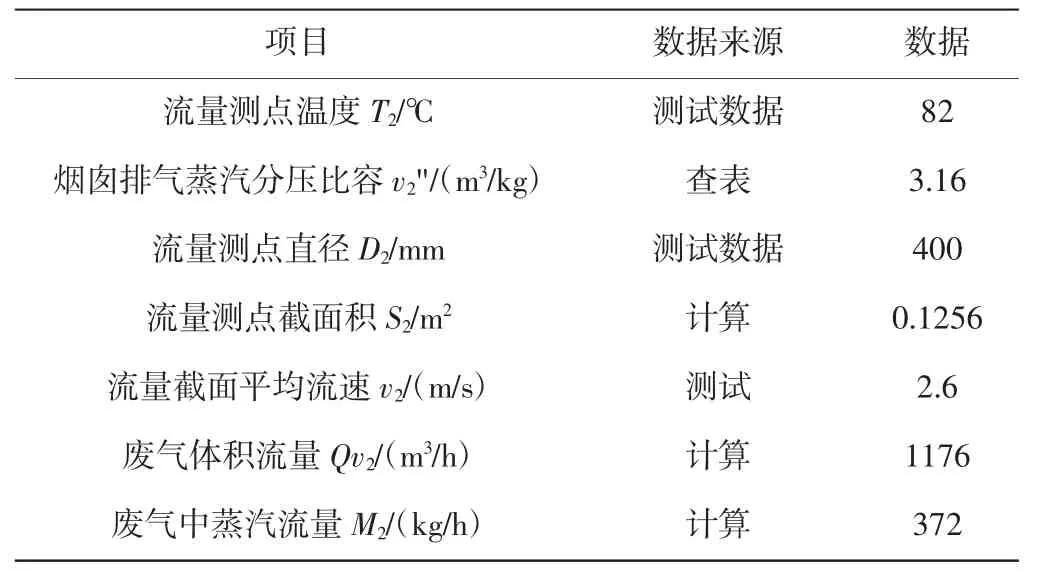

3.1.3 烟囱排走热量

计算结果显示蒸箱的热效率很低,生产车间相对密封,设备散热损失有限,可以推断进入蒸箱的绝大部分蒸汽从接口处溢出和从烟囱排走。表1、表2为蒸箱前、后烟囱排走蒸汽量测算结果。从测算结果得出,前烟囱排走蒸汽量M1=241 kg/h,后烟囱排走蒸汽量M2=372 kg/h,前、后烟囱排走的蒸汽总量M=M1+M2=613 kg/h,具有很大的热回收价值。

表1 前烟囱排放情况测算

表2 后烟囱排放情况测算

3.2 节能改造措

3.2.1 生产线冷凝水闪蒸汽回收

方便面生产线除蒸箱用蒸汽外,后序的油炸锅(或烘炉)也使用蒸汽加热,只是蒸箱使用的是直喷蒸汽,油炸锅加热釜(或烘炉换热器)使用蒸汽间接加热。以东京420生产线为例,油炸锅加热釜使用0.8 MPa的蒸汽,将油温提高到160℃左右,消耗的蒸汽量m2=2800 kg/h。加热釜蒸汽侧为冷凝换热,疏水阀前的冷凝水饱和温度t3=175℃,对应焓值h3=743 kJ/kg,常压排放会产生大量蒸汽。

3.2.1.1 闪蒸汽回收节能改造措施

(1)改造流程(图2)

图2 闪蒸回收改造

(2) 改 造 说明。蒸箱分汽缸改造前是生蒸汽直接供汽,并维持分汽缸一定的压力;改造后增加一个闪蒸罐,将生产线油炸锅加热釜疏水器排出的高温冷凝水先排到闪蒸罐进行降压闪蒸,产生的闪蒸汽通过管道送到蒸箱分汽缸使用,减少蒸箱分汽缸的生蒸汽用量,剩下的低压冷凝水再回收利用。

3.2.1.2 闪蒸汽回收节省蒸汽量

已知油炸锅耗汽量m2=2800 kg/h,放热后析出蒸汽冷凝水焓值h3=743 kJ/kg。蒸箱分汽缸进汽压力0.025 MPa,管道输送过程有一定的管阻,闪蒸压力为0.035 MPa,对应饱和蒸汽冷凝水焓值为h4=455 kJ/kg,汽化潜热r=2234 kJ/kg,则冷凝水产生的闪蒸汽量m3=(h3-h4)×m2/r=361 kJ/h。即加热釜冷凝水闪蒸回收改造后可减少生蒸汽用量361 kg/h。

3.2.2 蒸箱尾气回收

根据测算结果,从蒸箱前、后烟囱排走的蒸汽量为613 kg/h,超过蒸箱总进汽的50%。排走的热量虽多,但品位不高,且含有大量空气,不能直接回收利用。如果将从烟囱排走的废蒸汽先经纯化处理,产生洁净再生蒸汽再经压缩升压、升温后返回蒸箱循环使用,是比较合理的回收利用。

3.2.2.1 蒸箱尾气回收节能改造措施

(1)改造流程(图3)

图3 尾气回收改造

(2)改造说明。在蒸箱旁边增加一套WSR(废热蒸汽纯化增压装置),将蒸箱前、后端排放的废蒸汽从WSR吸气口引入;废蒸汽首先进入WSR的纯化系统,去除空气和液滴产生洁净再生蒸汽,空气排回烟囱抽走,水滴收集循环利用;纯化系统输出的洁净再生蒸汽输出至WSR膨胀压缩机,利用生蒸汽(>0.4 MPa)为动力,经过膨胀做功后将洁净再生蒸汽压缩升温;做功降压后生蒸汽和被压缩再生蒸汽混合等压后一起输送到蒸箱分汽缸。

3.2.2.2 尾气回收节省蒸汽量

WSR的能效比P=2,已知蒸箱节能改造前用汽量m1=1200 kg/h,加热釜冷凝水闪蒸回收改造后减少生蒸汽用量m3=361 kg/h,蒸箱尾气回收节省的蒸汽量 m4=(P-1)×(m1-m3)/P=420 kg/h。

3.3 节能效果

改造前蒸箱消耗生蒸汽1200 kg/h,节能改造后,加热釜冷凝水闪蒸减少生蒸汽用量361 kg/h,蒸箱尾气回收节省生蒸汽量420 kg/h,综合节能65.1%

4 蒸煮工艺优化

根据生产实践,面条的蒸煮质量主要取决于蒸面温度、面条水分、蒸面时间和蒸汽湿度。

(1)蒸面温度取决于蒸箱的进汽量,但蒸箱为常压设备,饱和蒸汽温度100℃左右,过大的蒸汽对蒸煮效果没有太大好处,只是浪费蒸汽,因此蒸汽量能维持蒸箱内部温度100℃即可。

(2)水的导热系数远大于比面粉,蒸面过程中面条的糊化度与面条中的水分成正比,但面条中的水分还会影响到后序的油炸或者烘干,一次也要有合适的范围。

(3)面条达到一定的糊化度需要一定时间,延长蒸面时间虽然可以提升蒸煮质量,但必然降低速度影响产能,一次也需要平衡考虑。

(4)过热干蒸汽不利于面条的糊化,因此蒸面需要使用饱和蒸汽,如果是湿饱和蒸汽则更佳。

综合分析,通过提高蒸面温度,增加面条含水,延长蒸煮时间提升蒸煮质量都会受到一定限制,可以通过增加蒸汽湿度来优化蒸煮工艺。

4.1 现有加湿办法

蒸面不能使用过热蒸汽,尽管外供蒸汽为饱和蒸汽,但蒸箱设备使用的蒸汽压力比较低,一般≤0.05 MPa,经过节流减压会变成过热蒸汽,消除蒸汽的过热度,增加蒸汽湿度是各面条生产企业一直致力解决的问题,虽有一些措施,但效果不佳或是湿度不可控。

4.1.1 蒸汽提前降压

生产车间蒸箱采用单独供汽管道,蒸汽输送到蒸箱前提前减压,利用长距离输送蒸汽散热冷凝消除蒸汽减压带来的过热度和增加蒸汽湿度。但该方法受天气和环境温湿度影响很大,蒸汽湿度不稳定。

4.1.2 增加饱和罐

在蒸汽进入蒸箱前先经过饱和罐,饱和罐是一个水罐,蒸汽管埋在水面之下,使蒸汽从水底冒出与水接触增加蒸汽湿度。但由于蒸汽与水的接触面积有限,加湿效果不理想。

4.1.3 往蒸箱分汽缸加水

为让蒸箱各进汽管进汽均匀,蒸箱进汽一般都由分汽缸来缓冲和分配,一些企业把蒸汽冷凝水加到分汽缸进行增湿,但经常出现蒸汽把大量的水带入蒸箱,水直接喷到面条上,后面的油炸或烘干无法将水分去除,影响产品质量。

4.2 雾化精控加湿

4.2.1 实施方案(图4)

图4 蒸汽加湿改造

(1)在饱和蒸汽输送到蒸箱分汽缸的管道上加装3D加湿器,3D加湿器主要由雾化喷头和缩放加速管组成,水雾与加速蒸汽形成一定的夹角,在加湿器的出口充分混合。

(2)3D加湿器使用热水雾化,尽量减少吸收蒸汽热量,热水管道设置流量计和调节阀,加湿量可以通过PID(Proportion Integration Differentiation,比例积分微分)控制精确调节。

4.2.2 实施效果

(1)糊化度提高。通过蒸汽均匀加湿后,面条的蒸煮效果大大提高,加湿量通过PID控制,连续稳定,产品质量稳定。当面粉等外部因素变化时,可根据口感随时精确调整加湿量,找到最佳口感对应的加湿参数。

(2)蒸汽用量减少。因为蒸汽加湿后面条的糊化度提高,在满足产品口感的前提下,适当降低蒸汽进量,同样能保证优化前的蒸煮质量。

5 结语

通过高温冷凝水闪蒸汽回收和蒸箱尾气回收可以大幅降低蒸箱能耗,通过蒸汽加湿可以有效提高蒸煮质量。后面的油炸或烘干工序消耗的蒸汽量更大,而且对产品质量也是至关重要,值得继续深入研究。