衡柳线动车组车体异常晃动问题研究

2019-05-16付政波

付政波

(中国铁路总公司 机辆部, 北京 100844)

由于动车组车轮踏面具有一定锥度,在轨道不平顺的作用下车辆的运动实际上是一个不断对中的周期运动,我们称之为蛇行运动。蛇行运动为转向架自激振动,一般分为一次蛇行运动和二次蛇行运动[1]。如图1所示,当轮轨匹配的等效锥度处于一个较高范围内时,车辆的极限模式为转向架失稳(二次蛇行失稳);轮轨匹配的等效锥度在低锥度范围内,车辆的极限模式为车体失稳或转向架-车体失稳(一次蛇行失稳)[2]。转向架的失稳会引起车辆安全问题,而车体的失稳则会导致车辆横向平稳性恶化,影响乘客的乘坐舒适度。

图1 典型稳定性图

我国部分高速动车组在服役过程中出现车体晃动现象,表现特征为新旋修的动车组运行至某些线路区段车体发生小幅晃动,为一次蛇行运动。由于车体横向晃动频率接近人体的敏感区域,大大降低了旅客乘坐舒适度,导致旅客投诉影响列车的运营质量[3-4]。

我国高速动车组运营过程中,曾出现过一些因构架横向失稳报警(构架横向加速度连续6次大于8.0 m/s2)的问题,很多学者针对此问题进行了大量的研究[5-6]。而关于车体失稳的研究则较少。针对衡柳线上运营动车组出现的晃车问题,对晃车动车组车轮踏面、晃车区段钢轨状态进行了调研测试,通过轮轨匹配分析与动力学仿真分析研究衡柳线晃车的原因,并提出整治措施,以期为动车组的运维提供参考。

1 晃车调研分析

部分旅客反映动车组在衡柳线运行出现明显的晃动,为了查找晃车动车组与晃车线路区段,对衡柳线运行的动车组进行了多次的添乘。添乘发现:衡柳线下行线车辆运行正常,未出现明显的车体晃动;而在上行线时,添乘的两列动车组在部分区段运行时,车体发生明显左右摇摆,持续1~2 min,动车组运行速度194~200 km/h。此处对发生晃车的动车组车轮踏面和晃车区段钢轨进行现场测量与分析。

1.1 晃车动车组车轮踏面分析

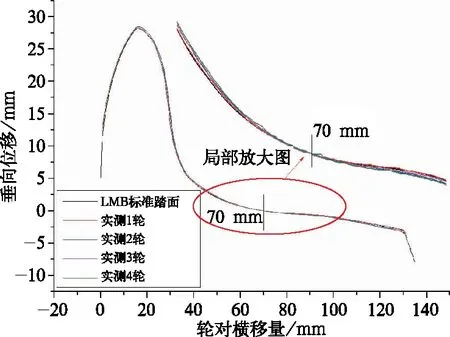

观察晃车动车组车轮踏面,动车组车轮踏面外形未见异常。利用旋修车床测量晃车动车组车轮的磨耗和径跳,测量结果表明,两列动车组车轮磨耗状态正常,径跳值在0.018~0.073,小于限值0.10。晃车动车组车轮踏面与标准踏面对比见图2,对比发现实测的车轮踏面与标准轮在滚动圆70 mm附近的廓型接近,车轮踏面状态正常。

1.2 晃车区段钢轨廓型分析

衡柳线上钢轨采用的是我国研制的60N钢轨,同一车轮踏面与该钢轨廓型匹配的等效锥度小于与CHN60钢轨廓型匹配的等效锥度。利用天窗时间段,项目组对晃车线路区段的钢轨进行检查,测试和分析。

图2 实测车轮踏面与标准踏面外形对比

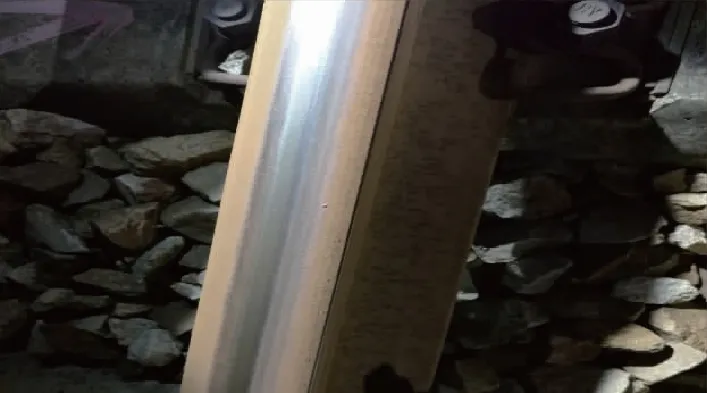

图3为下行线典型的钢轨光带。下行钢轨轨头廓型左右股对称,未出现过打磨情况,钢轨光带约40 mm,直道线路上,钢轨轨头侧面轮轨接触痕迹不明显,说明车轮未与钢轨发生轮缘接触。

图3 下行线钢轨光带

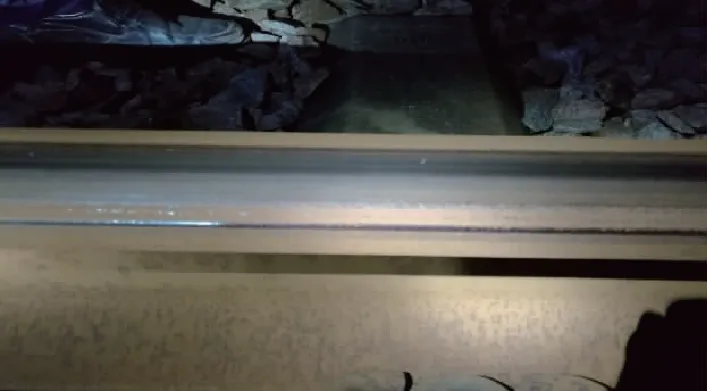

通过检查发现,上行线部分钢轨异常,主要表现为钢轨轨距角处磨耗与双光带。

(1)该段线路几何尺寸无超限,但是钢轨轨头廓型存在左右股不对称、轨距角处明显磨耗,如图4所示,经测量发现该区段钢轨存在过打磨的情况,最大过打磨量达到0.7 mm;

图4 上行钢轨轨距角磨磨耗

(2)上行线部分区段钢轨存在明显的双光带,即轨顶区域光带明显,但轨顶至轨头区域光带较轻,两种光带呈现明显的分界,如图5所示;同时,直线钢轨轨头侧面轮轨接触痕迹明显,且左右股交替,交替间隔约10~20 m;

图5 上行轨距角磨耗及双光带

晃车区段钢轨廓型与标准廓型对比见图6。轨顶位置实测廓型与标准廓型接近,但是在轨距角处的廓型存在明显差异,实测钢轨存在过打磨问题。

图6 晃车区段钢轨廓型与标准廓型对比

1.3 轮轨匹配分析

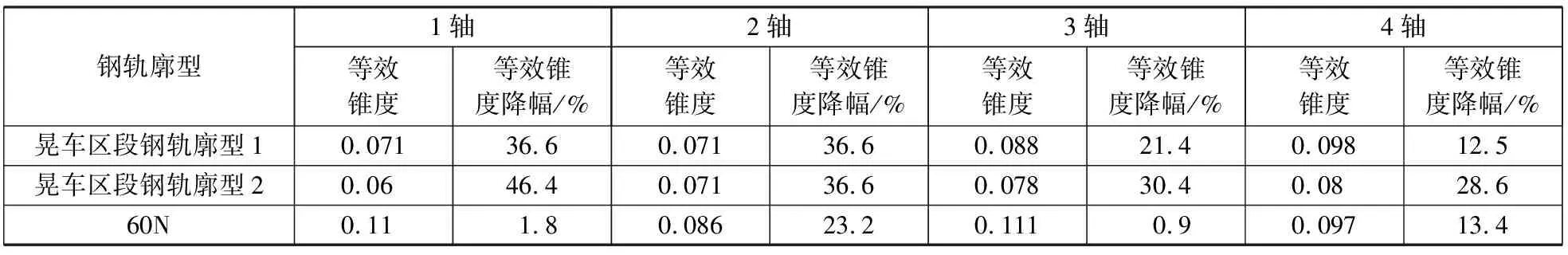

轮轨接触系统比较复杂,国内外一般用等效锥度作为轮轨接触线性化指标表征轮轨接触几何特征[5]。采用衡柳线实测钢轨廓型与实测车轮踏面、标准车轮踏面进行了等效锥度计算与对比,结果见表1,表中晃车区段钢轨廓型1为图4中实测廓型,晃车区段钢轨廓型2为图5中实测廓型。由表可知:

(1)实测车轮踏面与实测晃车区段钢轨廓型匹配等效锥度在0.06~0.102之间,等效锥度小于设计值(设计值0.112);

(2)实测车轮踏面与60N钢轨廓型匹配的等效锥度降幅小于实测车轮踏面与实测晃车区段钢轨廓型匹配的等效锥度降幅,钢轨廓型对等效锥度的影响较大;

(3)实测车轮与晃车区段钢轨匹配等效锥度普遍小于与打磨标准廓型60N的结果。

表1 等效锥度计算结果统计

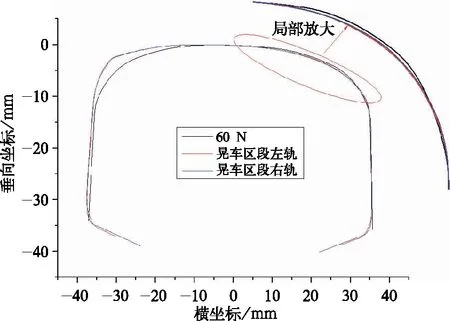

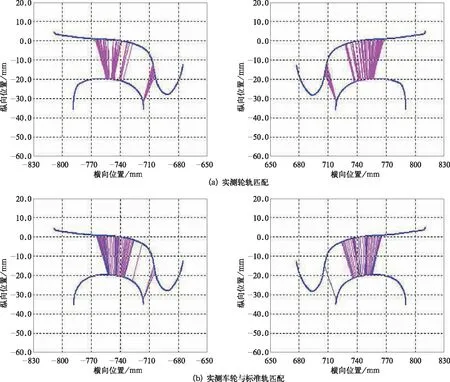

将实测的车轮踏面和钢轨数据进行匹配,得到不同轮轨匹配的接触分布情况如图7所示。从轮轨接触关系发现:(1)晃车区段实测车轮踏面和实测钢轨廓型匹配的接触区域集中在轨顶和轨距角位置,接触斑分布不均匀;(2)实测车轮与标准60 N钢轨接触均匀,接触区域也较宽;(3)实测车轮和实测钢轨匹配轨距角接触较大,易造成钢轨轨距角磨耗,形成大的轮轨低频激扰,更加剧了车体晃动。

图7 轮轨接触关系对比

2 等效锥度影响仿真分析

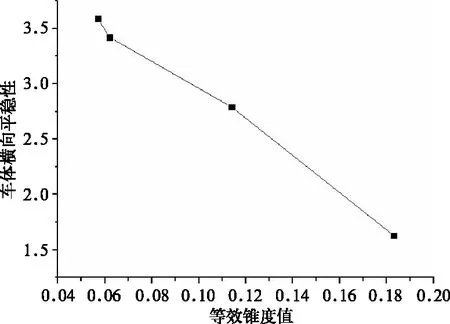

为了验证轮轨匹配对动车组晃车的影响,建立动车组动力学模型,仿真分析实测车轮踏面与标准钢轨廓型、晃车区段钢轨匹配下的车体振动性能,得到了不同等效锥度值对车体横向振动的影响。

晃车动车组头车第1转向架的车轮踏面与不同钢轨廓型匹配的车体横向振动加速、振动加速度频率以及等效锥度与车体横向平稳性关系见图8~图10。由图可知:(1)当等效锥度为0.06,车体振动加速度达到了1.5 m/s2,车体横向平稳性达到3.6,远超3.0的限值;(2)轮轨匹配等效锥度过小将引起车体横向周期振动,振动主频率为1.6 Hz;(3)当等效锥度增加,车体横向振动幅值降低,等效锥度为0.11时,车体平稳性为2.8,为合格标志;(3)当等效锥度达到1.8,车体平稳性为1.6,车体横向平稳性非常好。

图8 车体加速度

图9 频率特性

图10 横向平稳性

3 结 论

通过车辆与线路调研测试、轮轨匹配分析与仿真验证,衡柳线晃车的主要原因为钢轨过打磨导致旋修后车轮踏面与钢轨接触关系较差,轮轨匹配等效锥度过小(达到0.06)引起了车体1.6 Hz的低频晃车。为了解决晃车问题,提出了以下改进措施:

(1)修正问题钢轨廓型。通过钢轨大机打磨的整治措施修正晃车区段的钢轨上行轨头廓型,使轮轨匹配等效锥度达到合理范围,改善轮轨接触关系。在钢轨打磨后进行了添乘验证,晃车问题消失。

(2)建立联合沟通机制。路局建立工务、车辆等多专业的沟通机制,针对发生的晃车情况尽快组织对钢轨和车辆状态进行深入分析,发现问题及时采取措施,减少影响。

由于随着动车组车轮磨耗,轮轨匹配等效锥度逐渐增加,晃车问题会慢慢消失,晃车问题的研究不够深入。后续将围绕着晃车振动特征与影响,研究建立晃车的检测方法与更为准确的评价指标。