动车组检修备件管理优化研究*

2019-05-16王华胜张庆华艾厚溥

王华胜, 张庆华, 王 靖, 艾厚溥

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 中国铁路北京局集团有限公司 车辆处, 北京 100086;3 北京纵横机电科技有限公司, 北京 100094)

动车组检修需要大量材料配件做支撑,这些材料配件不仅价值高而且采购或检修周转时间长,对动车组检修效率和成本具有重要影响。生产实际中,一方面会遇到配件储备过量、闲置,资金占用和养护成本高的问题,另一方面又会遇到部分备件储备不足影响检修进度的情况。如何通过开展动车组检修配件库存策略和定量配置研究,实现配件科学、高效配置,是目前需要迫切研究的问题。

1 动车组检修状况

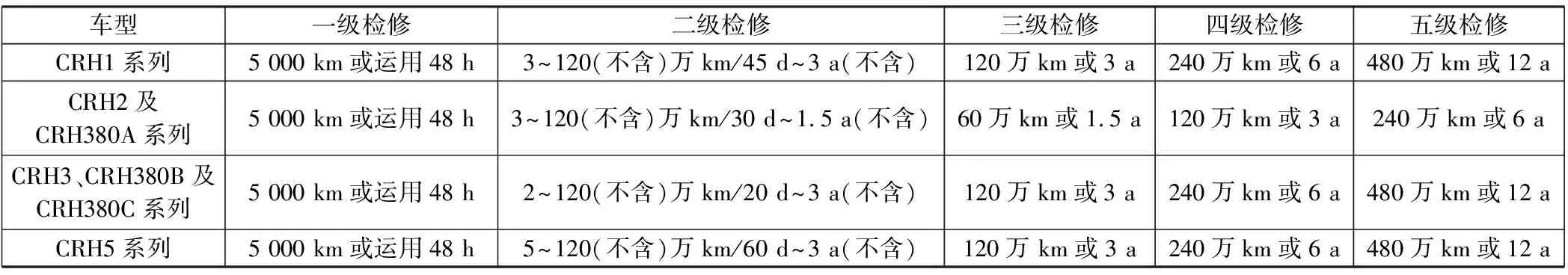

基于我国动车组技术特点和维修需求,以现代维修理论为指导,按照计划预防修为主的原则,制定了动车组一至五级修程。其中一、二级属于运用维修,以维护保养为主,主要在动车所完成;三、四、五级属于高级维修,以恢复基本性能为主,主要在动车段或主机厂完成。表1为主要系列车型动车组修程级别及周期[1]。

(1)一级检修——例行检查

表1 主要系列车型动车组修程级别及周期

为提高动车组利用率,一级检修一般在动车组夜间库停期间进行,主要以检查为主,包括制动、走行、受电弓在内的全面检查,厕所排污、清扫保洁等。

(2)二级检修——专项检修

二级检修是一个维修工作包的概念,其中包含了许多维修工作项目,每个工作项目的检修周期、内容各不相同。主要内容包括空心车轴探伤、踏面修形、齿轮箱换油、轴承润滑、重要系统和部件的功能测试等。

(3)三级检修——转向架分解检修

三级检修主要是转向架分解检修,对制动、牵引、空调等系统进行状态检查和功能测试。

(4)四级检修——系统分解检修

四级检修主要针对动车组各系统的分解检修,主要包括转向架、制动系统的分解检修,电机、电器的性能测试及更换,车内设施的检修等。

(5)五级检修——整车全面分解检修

五级检修是对整车全面分解检修,较大范围地更新零部件,根据需要对动车组进行现代化升级和改造。主要包括动车组分解、清洗、检查、修复、更换、车体重新油漆等。

从上述检修内容和方式可看出,高级修需要对部件进行分解检修,更新易损易耗件;为确保动车组安全,需要对某些部件进行更新或更换;为提高检修效率,有时需要借助周转件对某些部件进行换件修;上述工作都离不开材料备件的保障支持。表2给出某型动车组高级修检修规程中制动系统部件高级修范围和检修方式:

表2 某型动车组高级修范围及方式

注:(1)“◎”表示该件允许在安装状态下进行状态检修;(2)“△”表示该件在安装状态下需要局部分解检修;(3)“□”表示该件需要从上一级分解下来进行状态检修;(4)“◇”表示该件需要从上一级分解下来对本体进行分解检修;(5)“☆”表示该件需要从上一级分解下来进行更新;(6)“○”表示该件需要在整车时进行试验;(7)“⊙”表示该件需要进行单独的部件试验。

2 动车组检修配件库存模式及管理策略

针对动车组材料备件技术特征和检修需求特点,通常涉及以下常见的传统库存模式:

(1)冗余库存模式

对于故障后可能引起动车组不能出库或中断运营的备件,须采用冗余库存策略,确保检修需求。首先根据其损耗规律、订货周期等因素,计算出基本库存量;在此基础上,对于采购渠道畅通、价值昂贵的备件应严格控制库存量,避免占用过多资金;对于采购渠道不畅通,不确定影响因素较多的备件,还应考虑一定的冗余系数,适当多库存一定量的备件,以确保备件供应不出现短缺。

(2)一般库存模式

对于故障后可能引起动车组运营品质下降、价值不高、适于储备的备件可采用一般库存策略,以基本满足检修需求,不出现明显短缺现象为基准。根据其损耗规律、订货周期计算出基本库存量,在此基础上灵活掌握该类备件库存。

(3)短缺库存模式

对于价格昂贵,故障后并不中断运营,且采购渠道比较畅通的部件可采用短缺库存策略。该策略以最大限度降低备件资金占用为目的,可采用动车所(段)与主机厂备件共享,以及第三方备件储备周转等方法实现。

(4)零库存模式

对于采购便捷,以及故障后基本不影响运营的备件,可采取需要时按量采购的零库存策略。避免不必要的资金占用和库存管理。

针对动车组检修涉及的必换件、消耗件、周转件、高价偶换件,提出以下管理策略:

①必换件管理策略。必换件是指按照检修规程要求必须更换的部件,其需求品种、数量都是确定的,可按照传统库存管理模式,根据生产计划和需求计算并准备库存量。

②高价偶换件管理策略。高价偶换件通常价值较高、需求种类和数量不确定。建议各相关检修单位共同建立备件联合管理平台,每个单位少量出资设立高价偶换件联合基金由备件平台统一管理,备件管理平台收到某单位的高价偶换件需求申请时,快速组织采购或调拨备件,按照先使用、后付费的方式快捷获取急需的高价偶换件。

③消耗件管理策略。消耗件是指部件磨损、磨耗、疲劳、老化等实际状态达到破损更换标准的部件,根据长期运用检修经验,通常可以初步掌握其耗损规律,进而计算其消耗需求量。可在传统库存管理模式基础上,视部件重要程度采用冗余库存、一般库存或短缺库存。

④周转件管理策略。为提高检修效率、缩短检修停时,高级修中某些部件通常采用换件修方式,这就需要配置一定量的周转件,其配置数量与整车生产节拍、部件检修周转时间等因素有关。而高级修任务阶段性结束后,周转件也会闲置下来,造成资金占用库存成本增加。为此,周转件应借助备件联合管理平台在各相关检修单位需求驱动下高效周转流动,充分发挥其使用效率。

3 动车组检修配件定量配置方法

3.1 必换件定量配置方法

动车段高级修必换件主要包括密封件、紧固件、缓冲件等易损易耗件,每次高级修时,某种必换件的需求量可根据每列车配置数量和生产任务量准确测算。

考虑到目前动车组备件的订货提前期较长,订货成本较高,为尽可能减少库存成本,一般是按照订货提前期来确定采购周期,每个采购周期内的需求数量,也就是期初的储备量可由式(1)计算:

(1)

式中:Nbl为该必换件采购周期内的需求数量;Nbcl为该必换件在一列车上的配置数量;Tcgzq为该必换件的计划采购周期(日);tjxjp为检修节拍,即完成两列动车组检修的平均间隔时间。

以转向架空气弹簧上部密封圈为例,该密封圈在1列车上的配置数量为32个;设其采购周期为1个月,若动车组检修节拍为4日,则该必换件的每个采购周期内的需求数量为:32×(30/4)=240(个)。

3.2 偶换件定量配置方法

偶换件通常用于临修故障,偶换件的需求量与偶发故障率密切相关,因此,其备件库存量可由式(2)计算:

Nol=Szxgl×λo

(2)

式中:Nol为偶换件的需求数量;Szxgl1为动车组累计走行里程,106km;λo为106km走行距离该部件的偶发故障率,次/106km。

以动车组轮对剥离为例,通过现场统计某动车所轮对剥离偶发故障率约为0.2次/106km,该动车所配属动车组月累计走行500万km,则由式(2)可计算出该动车所轮对剥离偶换件平均月需求量为1条。

3.3 消耗件定量配置方法

按照故障机理和影响因素不同,动车组检修消耗件需求量预测模型可分为以下几类:

(1)走行公里因素模型

这类部件的更换率和破损率主要与走行公里密切相关,主要包括:闸片、碳滑板、研磨子、接地碳刷等。其备件需求量可由式(3)计算:

Nxl=Szxgl×λx

(3)

式中:Nxl为备件的需求数量;Szxgl2为动车组累计走行里程,万km;λx为单位走行公里该部件的消耗量,个/万km。

通过大量现场数据统计分析,某型动车组研磨子的消耗率约为3.625 个/万km;碳滑板的消耗率约为0.830 块/万km;动车闸片的消耗率约为0.870 片/万km。统计表明,该动车组的平均月走行里程约为7 万km,若某动车所配属该型动车组30列,则由式(3)可计算得到,每月研磨子的需求量约为761个;每月碳滑板的需求量约为174块;每月动车闸片的需求量约为183片。

(2)时间及环境因素模型

这类部件的更换率和破损率主要与运用时间和环境因素密切相关,如橡胶件、密封件、滤网、雨刷等。其备件需求量可由式(4)计算:

Nxl=Tyysj×λsj×δh

(4)

式中:Tyysj为动车组累计运用时间,列日;λsj为单位运用时间内该部件的消耗率,个/列·天;δh为环境因子,涉及雨季、风沙、高温、高寒、潮湿等环境影响因素,环境较好时可取δh<1.0,环境恶劣时可取δh>1.0。

(3)客流因素模型

这类部件的更换率和破损率主要与客流大小因素密切相关,如座椅、茶几板、给水及卫生设施、厕所门锁机构等。其备件需求量可由式(5)进行计算:

Nxl=Rljkl×λkl

(5)

式中:Rljkl为动车组累计运送客流,万人;λkl为运送单位客流该部件的消耗量,个/万人。

时间及环境因素模型、客流因素模型等还需要在实践中根据统计数据进一步优化和完善。

3.4 周转件定量配置方法

动车组检修周转件的需求量与该部件在动车组上的配置数量、承修单位的检修能力、入修车密度、整车检修节拍、部件装车最长允许等待时间、部件检修周转时间等多种因素有关,现对相关因素做简要说明:

(1)部件在动车组上的配置数量。动车组检修通常是整列入修,部件也是整列份检修,因此,部件在动车组上的配置数量直接影响检修配件需求量。

(2)动车组检修饱和度。动车组日入修数量与承修单位最大日检修能力之比为动车组检修饱和度。但当动车组平均日入修数量超过承修单位平均日检修能力时,检修饱和度最大取100%。

(3)动车组检修节拍。承修单位在最大日检修能力条件下,两组车平均修竣间隔时间。如某动车段每隔2 d 修竣落成1组动车组,该动车段检修节拍为2 d;某工厂每天修竣落成2组动车组,该工厂检修节拍为0.5 d。

(4)部件装车最长允许等待时间。指某部件从拆下时刻到不影响动车组整车检修进度的装车时刻,所允许的最长等待间隔时间。如:客室空调检修需要结合车体检修同步进行,若车体检修工序为8 d,则空调最迟要在第8 d装车调试,否则会影响整车检修进度,空调的最长允许等待时间为8 d。

(5)配件检修周转时间。指配件从送修到修竣回送到整车承修单位的时间间隔。如:某空调送修运输需要3 d,在空调厂检修5 d,回送运输需要3 d,则检修周转时间为11 d。

基于上述因素,某周转件的需求数量可由式(6)计算:

(6)

式中:Nbl为该周转备件需求数量;Nzcl为该部件配置在每列车上的数量;δ为某承修单位动车组检修饱和度;tzzsj为该部件检修周转时间;tddsj为该部件最长允许等待时间;fjxjp为动车组检修节拍。

几种典型情况分析:

(1)部件检修周转时间小于等于其最长允许等待时间(tzzsj≤tddsj),则无须准备周转件。仍以空调检修为例,若空调采用属地化检修模式,检修周转时间就是检修时间5 d,则车体尚未检修完,空调即可修竣返回,实现了原车原修,无须准备周转件。

(2)部件检修周转时间大于其最长允许等待时间(tzzsj>tddsj),检修持续进行,则须准备相应数量的周转件。仍以客室空调为例,该空调在1组车上的配置数量为8台;设检修饱和度为100%,设其检修周转时间为11 d,若某动车段的动车组检修节拍3 d,则该空调的储备数量应为:8×1.0×(11-8)/3=8(台)。计算结果表明,该情况需要准备1列份的空调周转件,以弥补第1列动车组修竣时的配件缺口,从第2列动车组开始就可用修竣部件接续周转。

(3)若只有1列车检修且部件检修周转时间大于其最长允许等待时间,由于检修不持续,检修节拍不存在,式(6)无法应用,为不影响整车检修进度,须准备1列份的周转件。

4 结论与建议

基于我国动车组检修状况和材料备件需求特点,开展检修材料备件管理优化研究,得出以下结论:

(1)针对动车组检修材料备件实际需求,分析了冗余库存、一般库存、短缺库存、零库存等传统库存模式特点和适用范围。

(2)针对必换件、消耗件、周转件、高价偶换件消耗规律和需求特点,在传统备件管理策略基础上,提出了相关检修单位建立备件联合管理平台的高效、共享管理策略。

(3)在全面分析必换件、消耗件、周转件、高价偶换件的消耗特点和影响因素基础上,提出其定量配置计算公式,为动车组检修材料备件定量配置管理提供技术支撑。

备件管理对动车组检修效率和成本都有着至关重要的影响,随着动车组检修工作的不断深入和经验数据的日益积累,材料备件的消耗规律和影响因素将得到进一步揭示,材料备件管理工作会更加科学、优化。