加氢反应器凸台横焊堆焊工艺的改进

2019-05-13凯张建晓

张 凯张建晓

(1.兰州兰石重型装备股份有限公司,兰州 730314;2.甘肃省压力容器特种材料焊接重点实验室培育基地,兰州 730314)

1 加氢反应器凸台堆焊

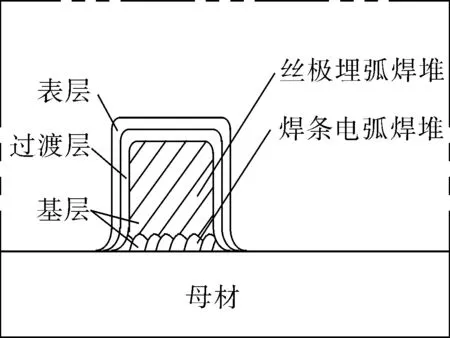

加氢反应器内壁凸台是用来安放冷氢盘、喷射盘、催化剂支持盘等塔盘内件的支撑结构[1-3],是在筒体内壁整圈堆焊成图纸要求的高度和宽度,如图1所示。传统凸台基层堆焊先采用焊条电弧焊进行打底焊[3],防止基层埋弧堆焊时由于热输入量较大而在凸台根部产生裂纹[4-5],焊条电弧焊打底完成后,采用丝极埋弧焊堆焊剩余的凸台基层。凸台的不锈钢复层采用焊条电弧堆焊,所有焊接均在平焊位置进行,如图2所示。

图1 筒体与凸台结构示意

图2 堆焊凸台结构示意

在不锈钢层焊条电弧堆焊时,由于焊条比较短,焊接时需频繁更换,存在生产效率低[5]、操作者的劳动强度大等问题;而且焊条电弧焊堆焊一般是在平焊位置进行操作,焊接过程中筒体需根据堆焊位置进行调整,堆焊过渡层时筒体需翻转3次才能将过渡层堆焊完成,堆焊表层时也需要调整3次焊接位置。这样使得焊接过程不能持续进行,浪费较多的工作时间,效率得不到提高。由于焊条电弧堆焊一层的厚度一般在2 mm左右,通常堆焊过渡层和面层分别需要堆焊2层,在堆焊时需增加堆焊厚度,以便在后续加工凸台时留有足够的量,使凸台能加工成型,所以焊条电弧焊堆焊表层、过渡层时每一层次需堆焊2遍,并不能一次堆焊到位。针对上述问题,对凸台堆焊工艺进行改进,通过采用熔化极气体保护焊在横焊位置堆焊来提高堆焊效率。

2 熔化极气体保护焊横焊堆焊凸台

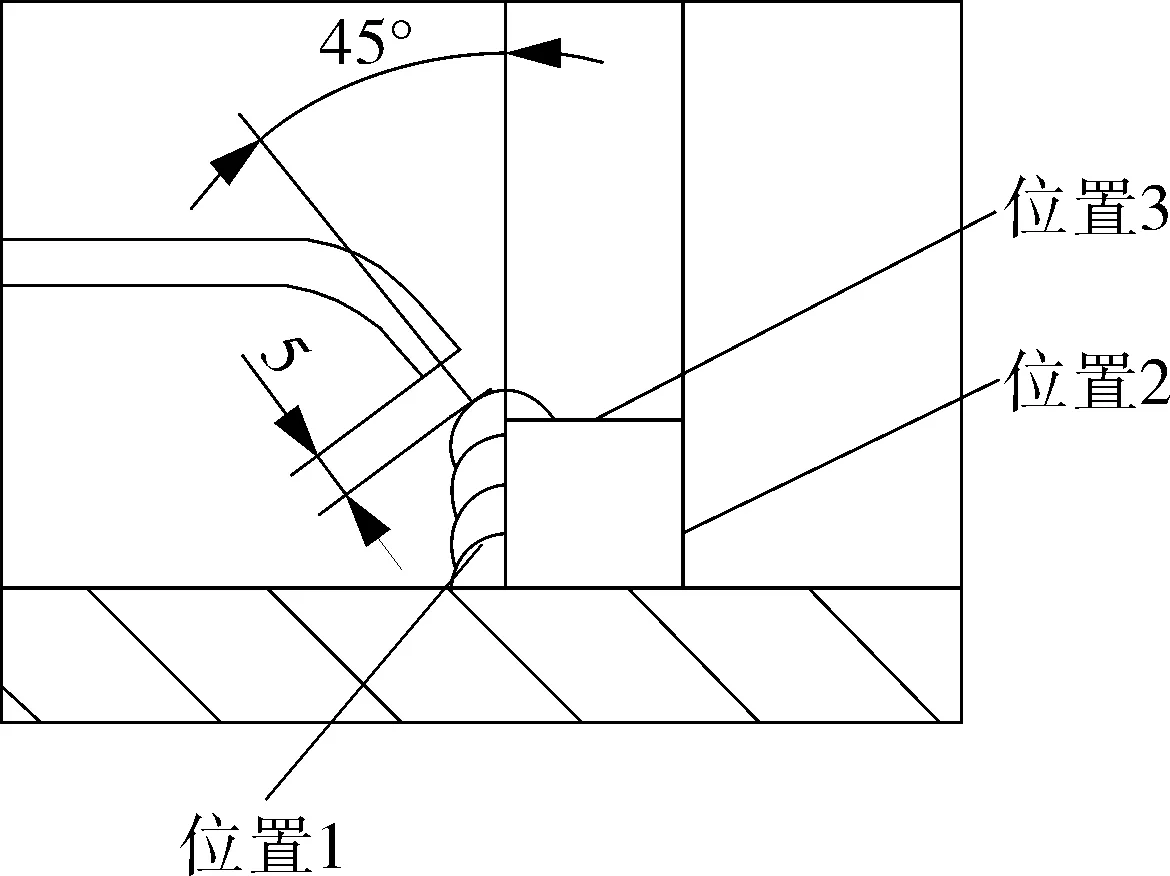

按图3所示熔化极气体保护焊进行凸台堆焊,将手工焊枪固定在较长的支架上,使得加长的焊枪能够伸入筒体内接触到需要堆焊的凸台部位。焊枪枪头可任意转动角度,支架可上下前后调节,以适应不同规格的工件堆焊。堆焊前调节好滚轮架,注意筒体轴向窜动,调整好焊枪的位置、角度以及导电嘴与工件的距离。堆焊时,将焊机固定、调节到位,使筒体在水平位置进行转动,先在位置1堆焊过渡层,再调整焊枪,进行位置2过渡层堆焊。在位置1,2部位堆焊时,焊肉应高出位置3,为位置3表层堆焊打好基础,随后堆焊位置3的过渡层,表层堆焊时也采用与过渡层相同的方法及顺序。

(a)用气保焊枪进行凸台堆焊示意

(b)堆焊部位放大图

3 工艺试验

由于采用熔化极气体保护焊在横焊位置堆焊时,堆焊层厚度较难控制,而对于加氢反应器凸台堆焊,必须控制每层的厚度,以保证表层有效厚度不小于3 mm,所以,工艺试验的主要目的是在横焊位置堆焊出满足加氢反应器凸台不锈钢复层厚度要求的凸台,同时保证焊道成型及其焊接质量等。

3.1 试验材料

(1)试件。本次试验为模拟实际凸台堆焊结构,试件为圆形,方便转动,试件材料Q345R,厚度δ=22 mm。

(2)焊接材料。实芯焊丝ER309L/ER347L,规格为∅1.2 mm,保护气体分别为纯CO2气体和80%Ar+20%CO2混合气体。

3.2 试件焊接

对试件表面清理后,将其放置在变速滚轮架上,如图4(a)所示,试件堆焊表面与水平方向垂直,焊枪垂直对准试件表面;从试件底部边缘沿圆周方向堆焊如图4(b)所示,依次向圆心递进,堆焊位置为横焊。保护气体分别为CO2和80%Ar+20%CO2,气体流量为20 L/min,焊接工艺规范如表1所示。

试件外圆堆焊时采用纯CO2气体保护,由于受电弧斑点作用,焊接过程中飞溅很大,焊缝成型差[6-8],在表面不加工的情况下难以达到堆焊表层的质量要求。改用80%Ar+20%CO2混合气体对焊道进行保护,外观质量得到了明显的改善[9],堆焊后的效果如图5所示。

(a) (b)

图5 不同保护气体对应堆焊焊道及外观

在试件焊接过程中,堆焊层厚度是一个重要的控制因素,由于试件转动时线速度不一致,每道堆焊层焊接速度逐渐提高,因此,必须根据焊道成型厚度调整滚轮架的旋转速度。

4 试验结果及分析

试件堆焊完毕后对堆焊层进行厚度测量及无损检测[10],按NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》进行100%UT检测,按NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》进行100%PT检测,合格后对表层的化学成分、铁素体数、硬度及弯曲等性能进行测量。

4.1 化学成分及铁素体测量

(1)化学成分。

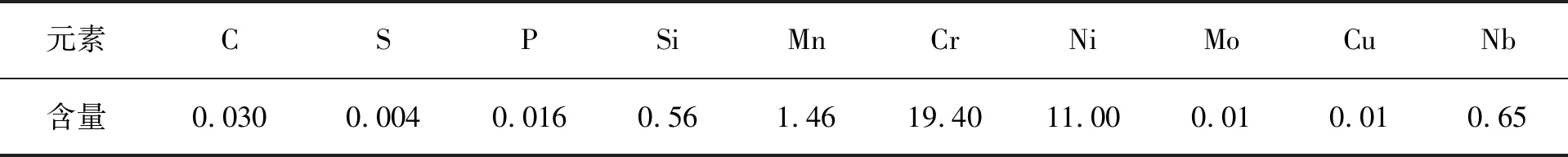

热处理前,按GB/T223 规定的方法进行化学分析,在距表面2.0~2.5 mm范围内取样。表层化学成分见表2。

表2 堆焊表层化学成分 %

(2) 铁素体测量。

铁素体测量可采用铁素体仪测量和用WRC-1992(FN)图测算两种方法。铁素体测定仪在焊态下测量的数值为4.5,3.8,4.3,4.2,4.6,4.1,均值为4.25,其合格指标为3~10。根据化学成分计算得到:Cr当量=Cr+Mo+0.7Nb=19.865,Ni当量=Ni+35C+20N+0.25Cu=13.122 5,在WRC-1992(FN)图中确定铁素体含量FN=5。

试验测量得到的化学成分均在合格指标范围内,铁素体数也能满足要求。

4.2 硬度及弯曲试验

在堆焊试件断面测量过渡层及表层的显微硬度(HV),测量得到过渡层硬度分别为194,195,191,表层硬度分别为208,202,206,合格指标为≤248HV10,上述所测硬度值均能达到要求。

按GB/T 2653—2008《焊接接头弯曲试验方法》进行弯曲试验,弯曲试验中取大小侧弯各4件,弯心直径d=4a,a=10 mm,弯曲角度α=180°。试样的尺寸分别为10 mm×10 mm,3 mm×10 mm。试件在堆焊层和熔合线上均无任何开口缺陷和裂纹,其宏观照片如图6所示。

图6 大小侧弯试样

4.3 金相组织及腐蚀试验

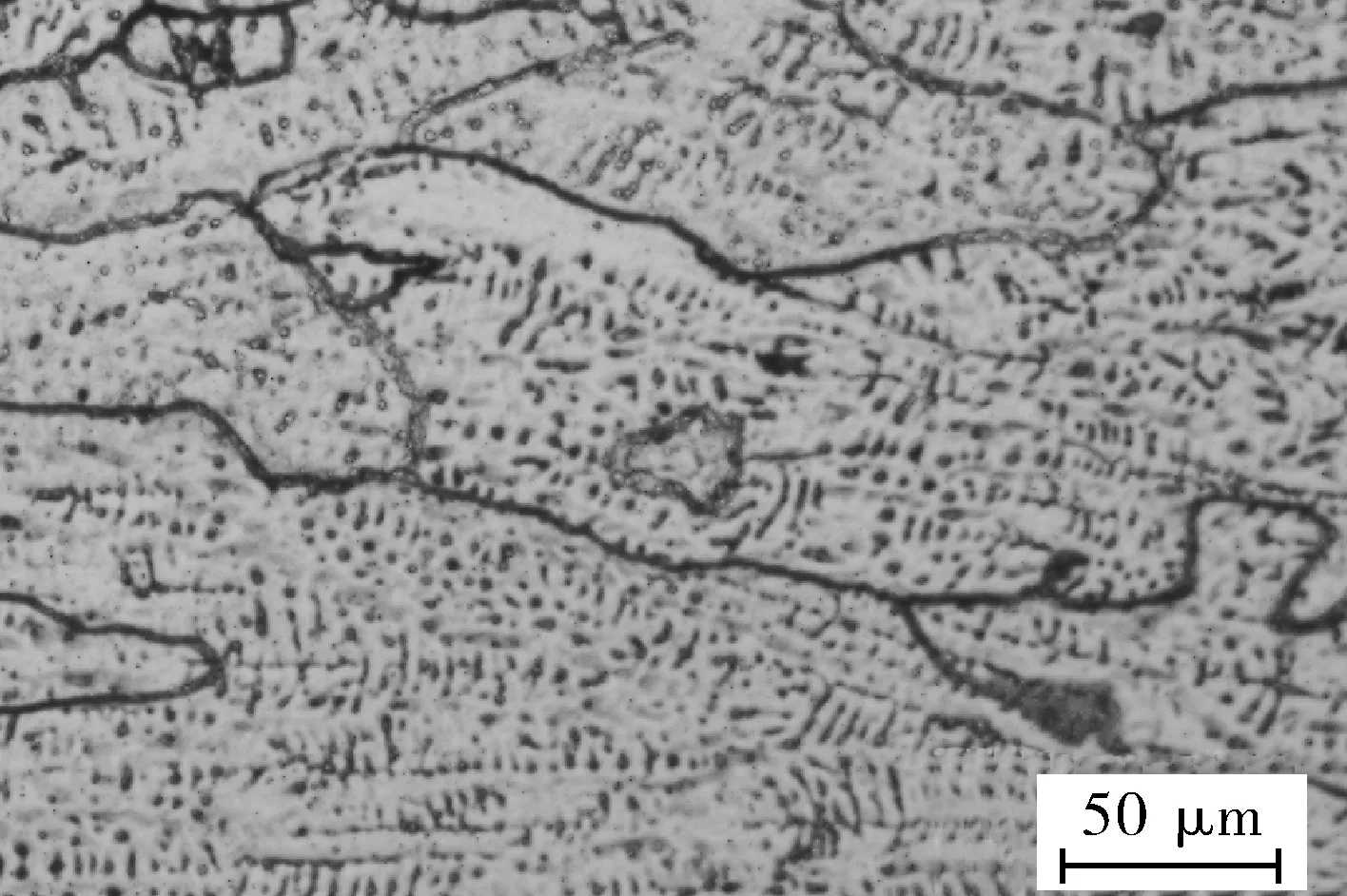

试样过渡层的金相组织见图7,表层的金相组织见图8。由图7可以看出,过渡层组织为奥氏体加少量的铁素体,表层的组织也是奥氏体加少量的铁素体。一定量的铁素体能够增强不锈钢焊道金属的抗热裂纹性能,且铁素体可以提高焊道的强度。

图7 过渡层金相组织

图8 表层金相组织

腐蚀试验按GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中的方法E“不锈钢硫酸-硫酸铜腐蚀试验方法”进行,腐蚀后试件表面无裂纹,表明熔化极气体保护焊的堆焊层能达到规定的耐蚀要求。

5 结语

从以上数据可知,熔化极气体保护焊横焊堆焊各项指标都能满足要求,可以在产品中得到应用,而且熔化极气体保护焊与焊条电弧焊相比还有以下特点。

(1)使手工操作焊变为机械半自动焊,提高了焊接效率。焊条电弧焊在筒体堆焊一圈产生很多接头,造成浪费且焊接效率低,而采用熔化极气体保护焊堆焊的焊道整齐,并且可连续施焊。

(2)采用熔化极气体保护焊堆焊时,筒体无需翻转,在同一水平位置持续进行焊接,堆焊一层的厚度可以达到3 mm左右,所以表层、过渡层的堆焊可以一次性堆焊到位。需要注意的是,熔化极气体保护焊堆焊对筒体的椭圆度有较高的要求,在堆焊凸台之间,需对筒体椭圆度进行测量,使其尽量控制在20 mm以内,防止在堆焊过程中部分位置堆焊不到。