天然气管道弯管开裂原因分析

2019-05-13

(国网浙江省电力有限公司 电力科学研究院,杭州 310014)

0 引言

某机组系390 MW燃气发电机组,投运生产至今将近一年(11个月),在日前的停机状态下,发现距离前置模块弯头东侧地面有气泡冒出,对埋地管道进行开挖后,确认是天然气管道发生泄漏。

该弯管尺寸规格为∅273 mm(管径)×10 mm(壁厚),材料L450QB,弯管弧度半径R=1 090 mm,是热轧外部并采用3PE防腐,弯管出厂前做过水压试验,安装后由于填埋在地下无法进行水压试验。类似问题在基建期间另一机组前置模块入口的弯管也发生过,当时未深入分析,仅进行了更换处理。为防止类似泄漏事故再次发生,保证设备安全运行,对该开裂弯管和同管道直段部分进行组织和性能对比,并进行裂纹扩展机理分析[1]。

1 宏观形貌分析

失效管道为一段弯管,裂纹位于弯管背弧侧,上下两个起弧位置各有1条裂纹。取其中1条天然气弯管裂纹做宏观形貌分析(见图1),此处裂纹长度在90 mm左右,环向开裂;同时,对该处裂纹附近区域进行打磨处理,并采用ZEISS Stemi 2000-C型体视显微镜对其进行宏观检查,打磨后的裂纹在管壁外环更为明显(如图2所示),裂纹平直且贯穿内外壁。失效管段没有明显的腐蚀减薄,也没有宏观可见的点蚀。

图1 弯管裂纹宏观形貌

图2 弯管裂纹打磨后形貌

2 化学成分分析

在发生开裂的弯管附近和未发生开裂的远端直段的管道上分别取样,在火花直读光谱仪上进行成分分析,结果如表1所示。

表1 材料成分分析结果 %

从表1中可以看出,开裂弯管裂纹附近和远端直段材料的C含量分别达到0.269%和0.264%,远高于QSY GJX 101—2010《天然气输送管道用钢管通用技术条件》中不超过0.12%的要求。根据该标准要求,对于大于L360或X52、小于L485或X70的钢级,Mn含量最大值不应超过1.75%,Mn含量满足标准要求,其他含量也都满足要求。

3 金相组织分析

分别在开裂弯管裂纹附近和远端直段取样制成金相试样,利用ZEISS Axiovert 200型光学显微镜观察。图3示出开裂弯管内外壁裂纹形貌,可以看出,近外壁较粗,越靠近内壁越细,直至裂纹尖端止于内壁。由此判断裂纹由外壁向内壁扩展,并贯穿整个管壁。

(a)近内壁处

(b)近外壁处

图3 开裂弯管内外壁裂纹形貌

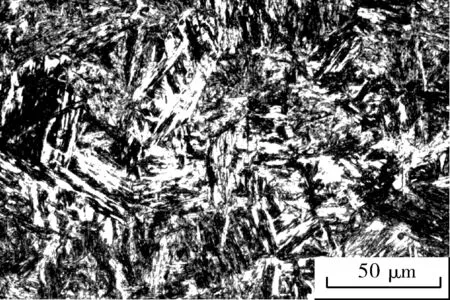

图4示出裂纹放大后组织侵蚀前、后的形貌,可以看出,裂纹沿晶扩展,主裂纹附近有较多细小的微裂纹,且呈分支多道发展形态。图5示出开裂弯管裂纹附近和远端直段的金相组织照片,裂纹附近的金相是马氏体组织,有明显的淬硬组织;裂纹远端的直段金相是铁素体+珠光体组织,但组织不均匀。在另一根未开裂弯管和直管上取样进行金相分析(见图6),弯管金相是马氏体组织,与开裂弯管裂纹附近金相类似,有明显淬硬组织异化;直管的金相属于正常的铁素体+珠光体组织[2]。

(a)未侵蚀

(b)侵蚀后

图4 裂纹放大后组织侵蚀前和侵蚀后的形貌

4 力学性能分析

分别对开裂弯管裂纹附近和远端直段,以及另一根未开裂弯管和直管取样进行室温拉伸试验,结果显示弯头位置(包括失效弯管和未开裂弯管)的抗拉强度和屈服强度均过高,延伸率只有11%和12%(见表2),这与图5,6中所示该处是淬硬组织的结果吻合。另外,未开裂弯管的直段位置拉伸试样的抗拉强度和屈服强度均过低,未达QSY GJX 101—2010《天然气输送管道用钢管通用技术条件》中要求。只有开裂弯头裂纹远端直段的拉伸试验结果正常。

对开裂弯管裂纹附近和远端直段,以及未开裂弯管和直段进行显微硬度测试,结果显示失效弯管裂纹附近和远端直段的显微硬度分别为475HV和229HV;未开裂管的弯管和直段的显微硬度分别为495HV和209HV。硬度试验结果与金相分析结果相对应,弯头位置马氏体淬硬组织硬度偏高,应该是弯管热处理工艺不当所致。

表2 力学性能分析结果

5 分析与讨论

经查开裂弯管采取的煨制工艺,需要在一定的加热温度、加热推进速度、加热带宽度、冷却速度下进行。因为此次裂纹位于地下弯管的背弧,由于该处应力集中,若在煨制过程中没有严格执行合理的工艺,将导致材料韧性下降,使得该处缺陷较易脆性开裂、造成泄漏。L450QB钢的原始金相是铁素体+珠光体组织,金相分析显示,弯头位置(包括开裂和未开裂)的组织晶粒较大,板条状马氏体结构明显。怀疑这种淬硬组织的出现与热处理工艺有关,可能是加热过程中温度过高,组织形变成奥氏体后,又淬火+回火成马氏体所致。淬硬组织的出现会使材料的抗拉强度、屈服强度和硬度等异常升高,同时韧性明显下降[3-4];本次弯管试样拉伸试验结果显示抗拉强度、屈服强度过高和延伸率较低证实了以上论断。

板条状马氏体钢的抗拉强度和屈服强度由多种强化机制决定,包括:纯铁的内摩擦应力;固溶强化增量(主要由C含量决定);沉淀强化对强度的贡献(取决于析出物的体积分数和大小);位错对强度的贡献(主要由板条内部的位错和小角度晶界面决定);还有细晶强化对强化的贡献。主要的强化方式有:固溶强化、位错强化、细晶强化[5-6]。晶粒细化是唯一一种既能提高强度又能提高韧性的强化方式。组织细化后能明显降低韧脆转变温度,提高材料的低温韧性。钢的韧性主要与裂纹的形核、长大以及扩展有关。C含量过高,晶粒中大的夹杂物、碳氮化物等脆性相往往是裂纹优先形核的区域[7]。因此,在热处理过程中要注意控制好脆性相的体积、大小和分布,有利于提高韧性[8-11]。

本文认为,在弯制管道过程中,弯头位置所承受的应力集中加剧,若该处材料金相组织在煨制过程中形成明显的淬硬相和脆性相,裂纹将在此处优先形成。显微硬度试验结果显示,弯头处硬度远高于远端直段硬度,弯管经过不当的热处理工艺后,管材脆性加剧、韧性下降,裂纹受热加速扩展,直至最后裂穿[12]。

6 结语

(1)开裂和未开裂弯管的弯头部位力学性能均不符合要求,硬度偏高,金相结果存在明显的淬硬组织,且C含量超标。碳氮化物等脆性相的形成将诱使裂纹缺陷在此处形核,由于热处理工艺不当,使得管材脆性加剧,韧性下降,受热加剧裂纹扩展,直至最后裂穿泄漏。

(2)严格控制管道质量,建议将该生产厂家同批次的弯管全面更换。后续更换过程中,督促厂家引起足够重视,采取全过程监督和检查措施[13-14],对弯头部分和更换后产生的焊口进行100%X射线检查,合格后才能投入使用[15-16]。