PDC切削齿破碎干热岩数值模拟

2019-05-13祝效华但昭旺

祝效华 但昭旺

1. 西南石油大学机电工程学院 2. 西南石油大学地热能研究中心

0 引言

地热能具有资源量大、利用效率高、成本低等优点[1-2]。我国干热岩型地热资源总量约为856×1012t标准煤,具有巨大的开发潜力[3-5]。通常定义干热岩为温度大于150 ℃,内部仅存在少量地下流体的高温岩体[6],且温度越高越具有商业价值。在高温高压条件下,岩石会表现出与常温截然不同的力学性质[7-8]。干热岩钻井的对象多为火山岩或变质岩,具有硬度大、研磨性强、可钻性差、地层温度高等特点[9]。以上因素对破岩效率和钻井成本有较大影响,使现有钻井技术受到了极大的挑战。研究干热岩的切削破碎规律,可以为研制用于干热岩钻井的PDC钻头提供参考依据。

岩石具有抗剪强度远低于抗压强度的特点[10],PDC钻头以切削齿对地层进行切削破岩,因而具有有较高的破岩效率[11]。国内外学者针对PDC钻头的破岩效率进行了很多研究:Rostamsowla等[12]研究了磨损PDC刀具在不同磨平倾角下的岩石切削过程;梁尔国等[13]考虑切削齿的切削断面、磨损状态、切削状态等因素,研究了切削齿的最优后倾角;祝效华等[14]研究了PDC切削齿破岩中,后倾角、侧倾角、切削深度、围压对破岩能效的影响;赵金昌等[15]研究了高温高压条件下钻进参数对PDC切削齿的破岩能耗的影响。针对干热岩钻井的PDC钻头研究很少,主要集中在经验总结、钻头优选与钻进参数优化等方面[16-19]。虽然针对PDC切削齿破岩效率和布齿参数以及钻进参数的研究较多,但是对运用于干热岩开采环境的PDC切削齿研究却存在以下几个问题:①大多未考虑高温高压的地层条件,造成数值仿真结果与实际地热钻井存在较大差异;②考虑了高温高压条件的研究,却未考虑布齿参数对PDC切削齿破岩效率的影响;③未考虑布齿参数之间的交互影响。

笔者基于弹塑性力学和岩石力学,以Drucker-Prager准则作为岩石的屈服准则,建立了PDC切削齿动态破岩的三维数值仿真模型。研究了考虑围压的情况下,后倾角、切削深度、温度、切削速度对切削齿破岩效率的影响,以期为用于干热岩钻井的PDC钻头设计提供重要参考。

1 数值模型的建立

钻井过程中每个PDC切削齿以一定角速度对井底岩石进行切削破碎。为研究方便,将角速度换算为切向线速度进行计算。该模型采用直角坐标系建模(图1)。岩石模型为50 mm×30 mm×10 mm的长方体,PDC钻头切削齿直径13.44 mm,厚8 mm。

图1 有限元计算模型图

上述模型中,PDC切削齿定义为离散刚体,并将其约束在1个参考点上;岩石体采用六面体8节点缩减积分单元(C3D8R),被切削部分岩体网格细化,模型总共划分69 223个单元。对岩石下端施加固定边界条件,岩石侧面按照仿真需求施加围压,岩石体施加温度场。岩石与切削齿之间采用节点—面接触属性,并设定接触面的摩擦系数为0.35。

1.1 岩石的强度准则及失效判据

修正的线性Drucker-Prager塑性模型反映了体积应力对岩石材料强度的影响,将偏应力作为材料破坏的原因,多用于岩石切削破坏的研究[20]。根据Drucker-Prager强度准则,考虑中间主应力(σ2)对岩石破坏的影响,用正八面体面上的正应力(σoct)和剪应力(τoct)表示。即

其中

式中σ1、σ2、σ3分别表示岩石单元的最大主应力、中间主应力、最小主应力,MPa;α、k表示与岩石材料黏聚力C和摩擦角ξ相关的参数。

图2为岩石损伤过程中的应力—应变曲线。由于弹塑性材料存在各向同性硬化现象,岩石损伤表现为应变软化和弹性退化(1-D)E。图2中粗实线代表损伤后岩石的应力—应变响应,虚线代表无损伤的应力—应变响应。σy0和ε0pl分别代表岩石开始破坏时的临界屈服应力和临界塑性应变,此处损伤因子D=0。

图2 岩石损伤过程中的应力—应变曲线图

在PDC切削齿破岩过程中,当岩石塑性应变达到某临界值时,岩石开始被破坏。岩石的抵抗能力随塑性应变的增大而变小,当塑性应变达到岩石完全失效时的等效塑性应变时,岩石单元失效移除。笔者采用等效塑性应变作为岩石破坏失效的判据,即

式中εp表示岩石的等效塑性应变;εfpl表示岩石完全失效时的等效塑性应变,此时损伤因子D=1,岩石单元完全失效移除。

1.2 PDC切削齿与岩石的相互作用模型

为便于计算和分析做出以下假设:①PDC切削齿的强度和硬度远高于岩石,可将切削齿视为刚体且不考虑磨损;②岩石为各向同性的均质连续体;③切削过程中排屑良好,岩石单元失效后立即移除。

在不考虑PDC齿侧倾角的情况下,切削齿在破岩过程中受到岩石的3个反作用力,分别为轴向力(Fn)、切削力(Fh)和PDC齿面法向力(Ff)。Fn与Fh垂直,而Fh与切削齿运动方向相反,Ff与PDC齿切削齿面垂直。其中Fh与PDC齿破岩效率评价标准相关,为本研究关注重点;Fn与轴向振动相关,Ff与切削齿和岩石的摩擦相关,均非本研究关注重点。PDC切削齿与岩石相互作用模型如图3所示。其中,θ表示PDC齿后倾角,(°);h表示切削深度,mm;v表示切削速度,m/s。

切削齿破碎岩石过程中的非线性表现如下:①短时间内结构大位移及大转动引起的几何非线性;②岩石单元因大应变直至破坏失效时的材料非线性;③切削齿与岩石单元变形、失效和移除时产生的接触动态变化所引起的接触非线性。

采用有限元法设接触系统内在时刻t占据空间域为Ω,作用在接触系统内的体积力为Fv、边界虚位移及虚应变为qu、qε;柯西内应力为σ。则接触问题[21]归结为:

图3 PDC切削齿与岩石相互作用模型图

式中δε表示虚应变;δu表示虚位移,m;Γf表示给定边界力的边界;S表示接触区域;Γc表示接触边界;ρ表示密度,kg/m3;a表示加速度,m/s2。

将空间域Ω用有限单元离散化并引入虚位移场,得到

式中m表示质量矩阵; 表示加速度矢量;p表示外力矢量;t表示时间变量,s;c表示接触力与摩擦力矢量;u表示物体位移,m;γ表示与接触表面特性相关的变量;f表示内应力矢量;λ表示与材料本构关系相关的变量。

1.3 有限元模型的验证

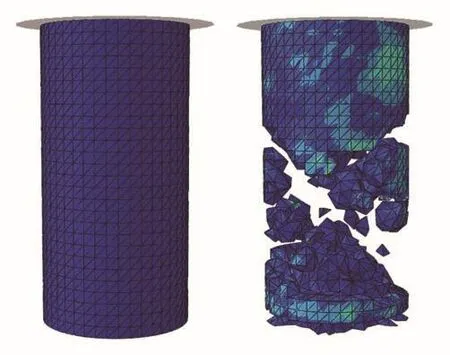

根据上述岩石模型,采用有限元软件进行三轴压缩模拟,选用岩石试样对象为澳大利亚斯特拉斯花岗岩[22],模型中所用各项物理力学参数如表1所示。图4为岩石的三轴压缩有限元模型及压缩破坏后的试样形态。其中岩石试样高45.0 mm,直径22.5 mm,采用4节点四面体单元(C3D4)对岩石进行离散,划分网格为20 985个单元。对岩石下端进行固定约束,岩石侧面施加60 MPa围压,赋予岩石温度场分别为20 ℃、100 ℃、200 ℃、300 ℃。岩石上端为一解析刚体压板,压板轴向压缩位移为1.8 mm。图5为岩石三轴压缩实验与仿真的应力—应变曲线的对比[22]。由图5可知,仿真结果能较好反应岩石的弹性变形、塑性变形、应变硬化、应变软化阶段且随着环境温度的增加,岩石的抗压强度先增大后减小,与实验结论十分吻合,说明了该仿真模型的可靠性。

表1 岩石试样的物理力学参数表

图4 岩石的三轴压缩有限元模型及压缩破坏后的试样形态图

图5 岩石的应力—应变曲线图

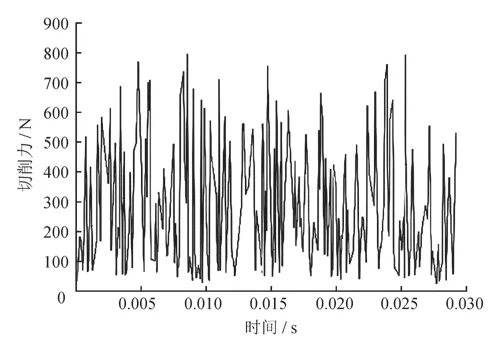

在笔者建立的PDC切削齿三维动态破岩仿真模型的基础上,定义切削齿的切削深度为2 mm,后倾角15°,给定PDC切削齿切削速度为1.2 m/s,定义接触面摩擦因素为0.25,切削对象为南充地区砂岩。数值分析得到的切削力(Fh)与时间的关系如图6所示,切削力平均值为276.9 N,与文献中试验结果279.59 N基本吻合[23],表明了本文数值仿真模型的可行性。

图6 切削力随时间的变化情况图

定义切削齿的切削深度为3 mm,后倾角5°,切削速度为0.5 m/s,切削破碎温度为100 ℃的澳大利亚斯特拉斯花岗岩,并计算不同岩石尺寸及网格划分时的破岩比功(图7)。图7-a是保持岩石模型长宽为50 mm×30 mm,厚度分别为10 mm、15 mm、20 mm、25 mm时的破岩比功,结果显示,在岩石模型厚度超过10 mm时,岩石模型厚度对计算结果的影响很小,说明了岩石模型尺寸的合理性。图7-b是保持岩石模型尺寸为50 mm×30 mm×10 mm,分别设置岩石模型单元数量为69 000、91 100、102 100、120 000个时的破岩比功,结果显示随着模型单元数量的变化,计算结果误差在可接受范围内,说明了模型网格划分的合理性。

2 结果分析与讨论

2.1 破岩效率的评价方法

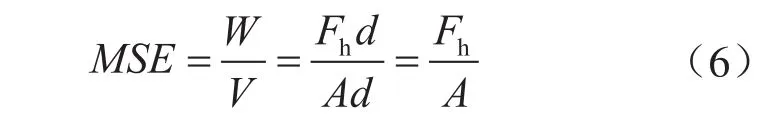

岩石的破碎能耗是衡量钻井效率的重要指标。在岩石破碎学中,破岩比功从能量的角度反应岩石的破碎效率,其定义为单位体积岩石破碎所需的能耗,表达式为[24]

式中MSE表示破岩比功,J/m3;W表示破碎岩石所消耗的功,J或N·m;V表示被破碎的岩石体积,m3。

图7 岩石模型尺寸和网格划分对破岩比功的影响图

式(5)中,将切削行程记为d,m;功破碎岩石所消耗的功(W)等于平均切削力(Fh)与切削行程(d)的乘积,破碎的岩石体积(V)等于切削面的投影面积(A)乘以切削行程(d)。因此,为便于计算,式(5)可以转化为[25]:

由式(6)可将MSE的单位表示为Pa。

2.2 切削深度对破岩比功的影响

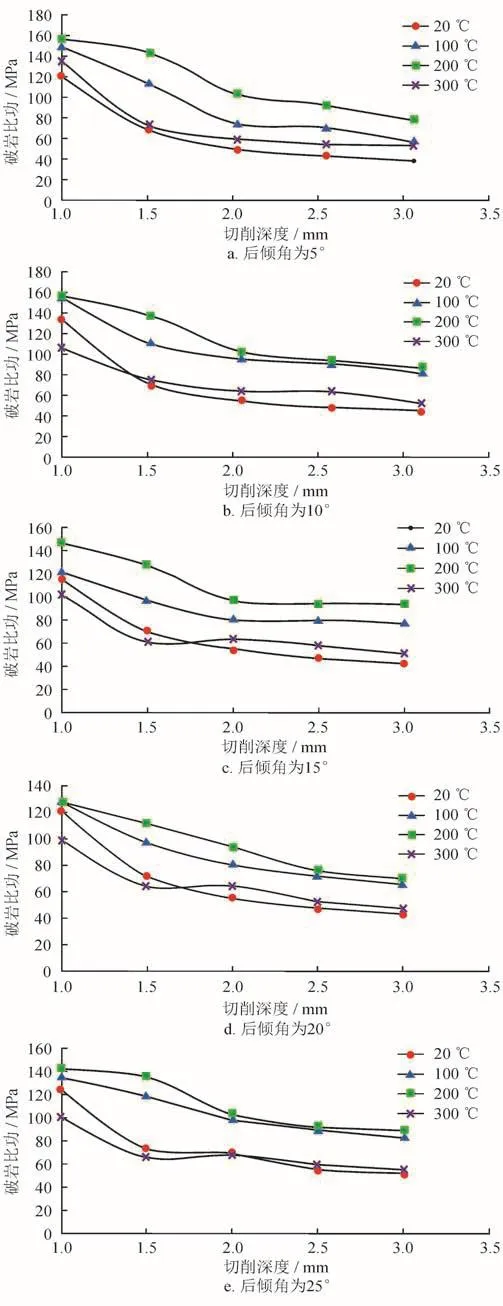

切削深度与破岩比功的关系是优化PDC钻头设计的基本依据之一[26]。图8所示为60 MPa围压下,PDC切削齿以0.5 m/s切削速度,分别以不同的后倾角(5°、10°、15°、20°、25°)切削不同温度(20℃、100 ℃、200 ℃、300 ℃)的花岗岩时,破岩比功与切削深度(1.0 mm、1.5 mm、2.0 mm、2.5 mm、3.0 mm)的关系。从图8中看出,不论PDC齿以哪种后倾角进行破岩,破岩比功总是随着切削深度的增加而减小。这是由于随着切削深度的增大,岩石从切削深度较小时的延性破碎转变为切削深度较大时的脆性破坏,岩屑成块状剥落,减轻了岩石的重复破碎,从而降低破岩比功[27]。

从图8可看出,不论处于哪种切削深度下,破岩比功总是随温度升高表现出先增加后降低的规律,且100 ℃与200 ℃时破岩比功相近,20 ℃与300 ℃时破岩比功相近。原因是岩石由不同成分的晶粒组成,晶粒的热膨胀性使岩石的宏观强度随温度的升高发生强化或劣化现象[22],岩石宏观强度的改变使得PDC切削齿破岩数值模拟中表现出破岩效率的变化。综上,在实际钻井中,综合考虑钻头寿命的情况下,适当增加切削深度,有利于降低破岩比功和提高钻井效率。

2.3 切削齿后倾角对破岩比功的影响

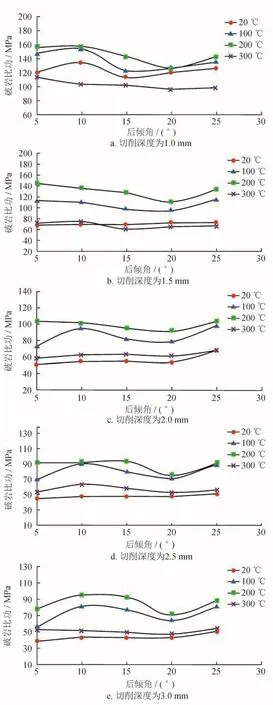

笔者仿真分析得出了PDC齿切削高温高压地层时,后倾角对破碎比功的影响。图9所示为60 MPa围压下,PDC切削齿以0.5 m/s切削速度,分别以不同的切削深度(1.0 mm、1.5 mm、2.0 mm、2.5 mm、3.0 mm)切削不同温度(20 ℃、100 ℃、200 ℃、300 ℃)的花岗岩时,破岩比功与后倾角(5°、10°、15°、20°、25°)的关系。从图9可以看出,破岩比功随着后倾角的增大,总体呈现出先减小再增大的规律。后倾角为20°时最优。同时,破碎20 ℃和300 ℃的岩石时,破岩比功对后倾角的敏感度都不高且数值相近,破碎100 ℃和200 ℃的岩石时,破岩比功数值相近,这与前文结论相吻合。

为进一步解释破岩比功受后倾角的影响,定义切削齿破碎岩石后在岩石中形成的新表面上部为有效破碎区域,在该区域内产生的等效塑性应变与损伤为有效塑性应变和损伤;该区域外产生的等效塑性应变与损伤为无效塑性应变和损伤。结合图2及公式(2),分析了PDC齿破岩过程中被切削岩石发生等效塑性应变(εp)的区域(图10)。随着后倾角增加,PDC齿的轴向力增加(图11),较大的轴向力对岩石表面造成挤压(图10红圈处),增大了岩石的有效破碎区域中的塑性应变和损伤区域,后倾角为20°时最优。当PDC齿后倾角为25°时,过大的轴向力在岩石有效切削平面下方造成了较大的无效塑性应变和损伤(图10黄圈处),进而增大破岩能耗,降低了破岩效率。因此在PDC齿的设计中,应考虑后倾角与岩石损伤区域的关系,根据笔者的研究结果,建议采用20°的后倾角。

2.4 切削速度对破岩比功的影响

图8 切削深度对破岩比功的影响图

切削速度是重要的钻井切削参数之一,其大小对高温高压条件下切削破岩的单位破岩能耗具有显著影响[15]。图12所示为围压60 MPa下,切削齿(后倾角5°)在不同的岩石温度和不同切削深度下,分别以0.3 m/s、0.5 m/s、0.7 m/s的切削速度切削破坏岩石,所得到的破岩比功与切削速度的关系。从图12可以看出,随着切削速度的提高,20~300℃岩石的破岩比功都随之增大,这与以往的研究结论相符合[15]。且在某一恒定切削速度下,破岩比功随着切削深度的增加而降低,论证了前述的研究结论。

图9 后倾角对破岩比功的影响图

图10 岩石等效塑性应变区域图

图11 平均轴向力与后倾角的关系图

破岩比功呈现出随切削速度的增加而增大的规律,其原因在于岩石的力学性能与应变速率相关[28]。随着应变速率的增加,花岗岩的强度极限在一定程度上增大,从而导致破岩困难,破岩比功增大。因此,在PDC钻头设计中,应当充分考虑破岩比功与切削速度和切削深度的关系。位于钻头远冠顶处的切削齿相较于中心处的切削齿,在恒定钻头转速下具有更高的切削线速度。此外,更高的破岩比功意味着更大的切削力与载荷,因而导致冠顶处PDC齿更容易失效[29],故应优化冠顶处的布齿,使切削齿受载均匀。

在实际PDC钻头设计中,针对不同的地层,钻头布齿参数不尽相同[30]。在常规油气钻井中多采用10°~15°的后倾角[31]。在高温高压条件下的地热钻井中,根据前述研究结果,建议采用5°或20°的后倾角以降低破岩比功。基于PDC钻头设计的等磨损、等功率、等切削体积三原则[32],建议采用浅内锥、大冠顶,长外锥的外形结构,以便释放中心处岩石的围压,增加冠顶处布齿面积;增大冠顶处的布齿密度以降低冠顶处切屑齿的载荷,均匀切削齿磨损,进而延长钻头寿命;减小中心处的布齿密度以增加中心处切削齿切削深度,进而降低破岩比功,提高破岩效率。

3 结论

1)以高温高压条件下岩石三轴压缩的应力—应变曲线为依据,将岩石三轴压缩数值模拟应力—应变曲线与实验结果(60 MPa围压条件下)对比,验证了所用岩石数值模型的合理性。

2)PDC切削齿以0.5 m/s切削速度切削岩石,PDC齿(后倾角5°~25°)的破岩比功随着切削深度的增加而减小。破岩比功随温度的增加呈现出先增大后减小的趋势,转化临界温度为200 ℃,其原因在于高温下,岩石的热膨胀性导致岩石的力学性能改变。破碎20 ℃与300 ℃岩石的破岩比功接近,破碎100 ℃与200℃岩石的破岩比功接近。

3)在60 MPa围压下,PDC切削齿以0.5 m/s切削速度切削岩石,PDC齿(切削深度1~3 mm)的破岩比功随后倾角增加呈现出先减小后增大的趋势。最优破岩后倾角为20°,其原因在于后倾角为20°时,PDC齿造成的岩石有效损伤区域更大。切削齿破碎20 ℃与300 ℃岩石的破岩比功受后倾角的影响较小。

4)在60 MPa围压下,岩石温度处于20~300℃的范围内,PDC齿以后倾角5°进行破岩,破岩比功随切削速度的增加而增大。任意切削速度下,破岩比功随切削深度的增加而减小,其原因在于岩石的力学性能与应变速率的相关性。

图12 不同岩石温度、不同切削深度下切削速度对破岩比功的影响图

5)在干热岩地热钻井中,建议采用浅内锥、大冠顶,长外锥的钻头外形结构,增加冠顶处布齿密度,降低中心处布齿密度,采用20°后倾角,以便释放岩石围压,均匀切削齿磨损,增加切削深度,降低破岩比功,进而提高钻井效率。