气田燃气式增压机烟气余热发电初探

2019-05-13杜德飞杨海红于敦喜

赵 靓 雷 宇 杜德飞 何 力 杨海红 温 昶 于敦喜

1.中国石油西南油气田公司安全环保与技术监督研究院 2.国家能源高含硫气藏开采研发中心安全环保技术研究所3.煤燃烧国家重点实验室·华中科技大学

0 引言

气田开发中、后期,通常采用增压开采和增压集输工艺对天然气进行增压,天然气增压机组因此得到了广泛应用[1]。目前我国大部分气田增压机存在排烟温度高和能量利用率低的问题。根据节能监测数据,当前大部分的燃气式增压机效率偏低,仅有大约30%输入能量能够转化为有效功,其他大部分以烟气形式排出(30%以上)或被发动机冷却介质带走,剩余能量则通过机身散热的形式损耗[2]。烟气余热排放不仅造成了极大的能源浪费,还导致大量热污染物排放。因此对气田增压机烟气余热进行回收利用具有重要意义。

虽然目前工业烟气余热利用技术研究已经比较成熟[3-4],在电厂锅炉、炼钢炉和汽车上也已实现工业应用[5-7],但是该技术在气田增压站中还没有实际工程应用实例。气田增压机烟气余热回收利用与常规工业烟气余热利用有明显区别:一方面,由于气田增压站多分布在交通不发达、比较偏僻的位置[8],烟气余热利用通常用于满足增压站自身生产或工作人员生活需求,很难将余热能或生产产品对外输出;另一方面,气田增压站供电成本较高且很难保证稳定的电力供应[9]。因此将气田增压机烟气余热用于发电利用不仅具有重要的环保和节能效益,还能为增压站电气设备安全稳定运行提供保障。

有机朗肯循环经常被用于中低温余热发电回收[10-11],在汽车发动机烟气余热回收方面实现了工业应用,当余热回收系统稳定工作时,发动机输出功率可提高10%[12]。美国成功将有机朗肯循环应用于天然气增压站余热回收发电,每个增压站余热回收发电量为4.0~6.5 MW。张鑫等[13]对输气站利用有机朗肯循环回收余热发电经济性进行评估,成本回收周期为4年,但是他们并没有考虑增压机实际工作效率以及内燃机实际运行参数。陈耿[14]研究发现内燃机实际运行参数变化(如空燃比和运行负荷)会对余热发电产生重要影响,但是未考虑工质参数选择对余热发电经济性影响。有机朗肯循环效率受余热参数、有机工质种类、蒸发压力和冷凝温度等的影响[10,15-16],为实现其在气田增压机烟气回收利用,必须对合适的工质和运行参数进行选择。

笔者主要针对项目中的增压机烟气余热利用有机朗肯循环发电可行性进行分析,首先对增压机烟气参数进行现场测试,分析获得增压机实际烟气余热参数,接着针对测试获得的数据利用热力学模型、传热模型和系统经济性模型对余热发电技术方案进行优化,以期为气田增压站烟气余热利用项目工程提供方案选择。

1 相关实验

1.1 实验对象

实验的燃气式增压机选择中国石油西南油气田公司某一气田增压站1490型四冲程增压机。该增压机是气田常用增压机,额定输出功率为1 490 kW。与二冲程增压机相比,四冲程增压机烟气流量更大、温度更高,具有更丰富的余热能,因此项目优先考虑针对四冲程增压机烟气余热进行回收利用。为了保证所测试的数据具有代表性,通过查阅增压机运行记录,选择典型工况进行实验测试。

1.2 测试方法

实验测试的数据包括燃气式增压机天然气消耗量、发动机进气量、环境温度、涡后排气温度、排气压力以及发动机输出功率。其中天然气消耗量通过在发动机燃料气进口安装流量计测试获得,发动机进空气量通过在进气口拉网格,利用风速仪测试网格测点空气流速,然后通过流量与各网格面积和流速关系计算获得。环境温度通过读取降噪房内温度计获得。涡后排气温度和压力分别通过在涡后烟道中安装热电偶和压力传感器测试获得。发动机输出功率直接由功率输出传感器测试获得。

1.3 烟气余热能利用

针对实验的气田增压站地理位置较偏僻、供电成本高、电力供应稳定性较差的特点,拟对该增压站的增压机烟气余热采用有机朗肯循环(Organic Rankine Cycle,ORC)进行回收发电利用[17]。该增压站一台增压机风机冷却系统、控制系统、照明用电负荷约为50 kW,拟通过烟气余热发电满足以上增压机基本安全用电需求。本实验使用的ORC发电系统如图1所示,发动机高温烟气通过蒸发器,加热有机朗肯循环系统中的有机液体,有机液体气化后进入膨胀机进行膨胀做功,做功后的乏汽进入冷凝器,通过与冷却水换热凝结为液态,液体通过泵加压后打入蒸发器继续下一个循环。选用5种热力学性能较为优异且适合此余热场景的常用有机工质[18-19],分别为Cyclohexane(环已烷)、R123、R236fa、R113和R11。实验中进行优化的参数包括液体的蒸发压力、冷凝温度和烟气排气温度。计算结果包括系统热力学参数以及经济性。

图1 烟气余热发电系统图

2 实验结果与讨论

2.1 烟气余热能分析

增压机中发动机部分运行参数测试结果如表1所示,发动机长期在约65%额定输出功率条件下运行,进气量、烟气排气温度和排气量均偏离增压机设计工况。烟气排烟温度偏高,涡后排气温度稍高于动力缸最高额定工作温度(300~370 ℃)。为了对烟气余热进行利用,必须对烟气余热量和余热品质(做功能力)进行分析。假设天然气在发动机中完全燃烧,发动机输入功为燃料发热量,总输入功可通过天然气成分计算获得。发动机中不存在气体泄漏,则烟气流量和成分可通过进气和天然气的质量守恒计算获得。烟气带走的热量可由式(1)计算得到:

表1 发动机运行参数测试结果表

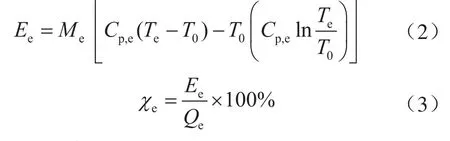

式中Me表示排气质量流量,kg/h;Cp,e表示排气平均定压比热容,kJ/(kg·K);Te表示排气温度,K;T0表示环境温度,K。

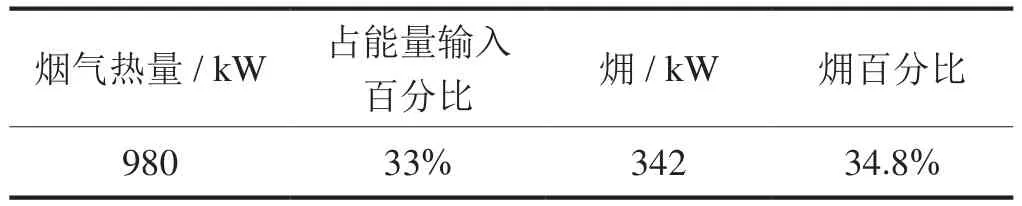

结果如表2所示,由表2可知烟气带走的余热量为980 kW,约占总输入功率的33%,而发动机输出有用功仅占总功的30%,与气田增压机节能监测数据接近。说明气田增压机工作效率较低,存在较大的能量损耗,大部分的余热能以烟气的形式排出。偏高的排烟温度是导致增压机运行效率偏低的主要原因。为了对烟气余热品质(做功能力)进行评价,对烟气采用㶲分析方法,计算获得烟气㶲值(Ee)和㶲百分比(χe),计算方法分别如下:

表2中计算结果表明烟气㶲值为342 kW,㶲百分比为34.8%,具有较高的品质,这部分烟气余热的充分利用可使得增压机能量利用效率提高约10%。说明烟气余热具有较高的回收价值,烟气余热量的回收能明显提高发动机的能量利用率。

表2 烟气能量和㶲分析结果表

2.2 烟气余热发电能量分析

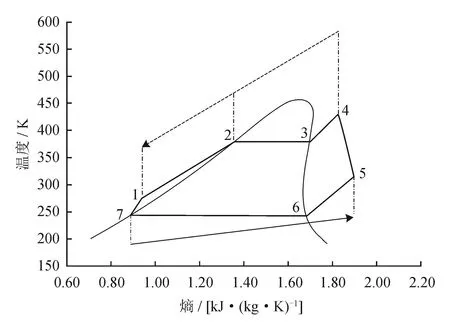

对ORC系统进行能量分布规律和转化数量的研究,是系统性能最基础的研究,也是所有深入计算的基础和前提[15]。本部分基于能量守恒定律对系统净输出功随系统关键参数(工质种类、蒸发压力、冷凝温度和烟气换热后温度)的变化特性进行分析。工质温熵图(以R123为例)如图2所示,各部件的能量计算通式是工质流量与部件进出口焓差的乘积,如表3所示,其中, 表示工质的质量流量,hX表示温熵图中各状态点的焓值。模型输入计算参数为测试获得的发动机烟气参数、冷凝器冷却水温度、窄点温度以及膨胀机和工质泵效率,其中膨胀机和工质泵效率采用其设计工况额定工作效率。

图2 工质R123的温熵图

表3 ORC循环热力学第一定律基本模型表

系统净输出功率随蒸发压力变化如图3所示,对于所选的5种工质,系统的净输出功率均随着蒸发压力的升高而升高,并且输出功率随蒸发压力变化呈非线性变化,在压力较低时,净输出功率变化较明显,随着蒸发压力的升高,净输出功升高幅度逐渐变小。选择合适的蒸发压力有利于提高系统余热能利用效率。系统净输出功随工质冷凝温度以及烟气换热后温度变化规律如图4、5所示。净输出功随工质冷凝温度以及烟气换热后温度变化规律呈线性关系。随着工质冷凝温度以及烟气换热后温度降低,系统净输出功升高。这主要是因为工质冷凝温度和烟气换热后排气温度越低,烟气余热回收越充分,循环吸热量越多,因此膨胀机输出功率也越高。说明选择较低的工质冷凝温度和烟气换热后排烟温度有利于更充分地回收烟气余热能。但是考虑到当烟气换热后温度低于露点温度时,会出现水蒸气凝结,导致系统腐蚀等问题。因此换热后烟气排气温度要高于露点温度,设定排烟温度不低于393 K(120 ℃)。

图3 工质蒸发压力对系统净输出功的影响图

图4 工质冷凝温度对系统净输出功的影响图

图5 烟气换热后排温对系统净输出功的影响图

所选用的5种常用有机工质,经过ORC做功后,系统净输出功随工质蒸发压力、冷凝温度变化有相似的变化规律,但是由于不同工质热力学特性存在差别[20]。因此在相同的工作参数条件下,使用不同的工质,系统净输出功不同。由图3~5可知,在所调研的增压机烟气余热利用参数条件下,Cyclohexane具有最优的热力学特性,使用该工质时系统具有最大净输出功,R113次之。R123和R11具有相似的热力学特性,使用该工质系统净输出功略低于R113。工质R236fa热力学特性最差,使用该工质时,相同系统输入参数条件下,系统净输出功比使用热力学性能最优的Cyclohexane工质低30~50 kW。因此选用适当的朗肯循环工质有利于提高烟气余热能的利用效益。

2.3 系统经济性分析

系统经济性计算是基于系统各部件工作能力的计算。经济性计算时,认为对于机械设备膨胀机和工质泵,工作能力是指膨胀功或压缩功。对于系统的重要部件换热器,工作能力是指换热器的换热面积。

在计算换热面积过程中,需要用到不同的换热关联和当量尺寸。以板式换热器为例,通过总结文献,对ORC各个过程选择了以下换热关联式[21-23]:蒸发器排气侧的换热系数选用Gnielinski关联式;蒸发器中工质侧经历了液态预热段和相变蒸发段,分别选用的是基于Leveque Analogy的半经验关联式和Cooper的池沸腾关联式;工质相变冷凝侧选用基于Kandlikar方法的经验关联式;冷凝器水侧选用与工质液态预热段相同的关联式。根据选择的各侧流体换热关联式计算蒸发器和冷凝器的传热系数,然后结合已经获得的换热量(Q),以及冷热流体的对数平均温差,可计算得到换热器的换热面积,计算公式如下:

式中Ui表示换热器传热系数;αr,i和αj分别表示换热器热侧和冷侧的换热系数;l表示换热器的厚度,m;k表示换热器的导热系数;A表示换热器换热面积,m2;ΔT表示冷热流体间的对数平均温差,K。

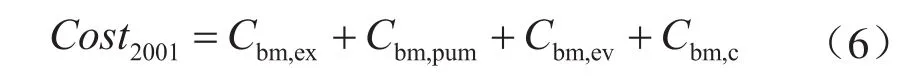

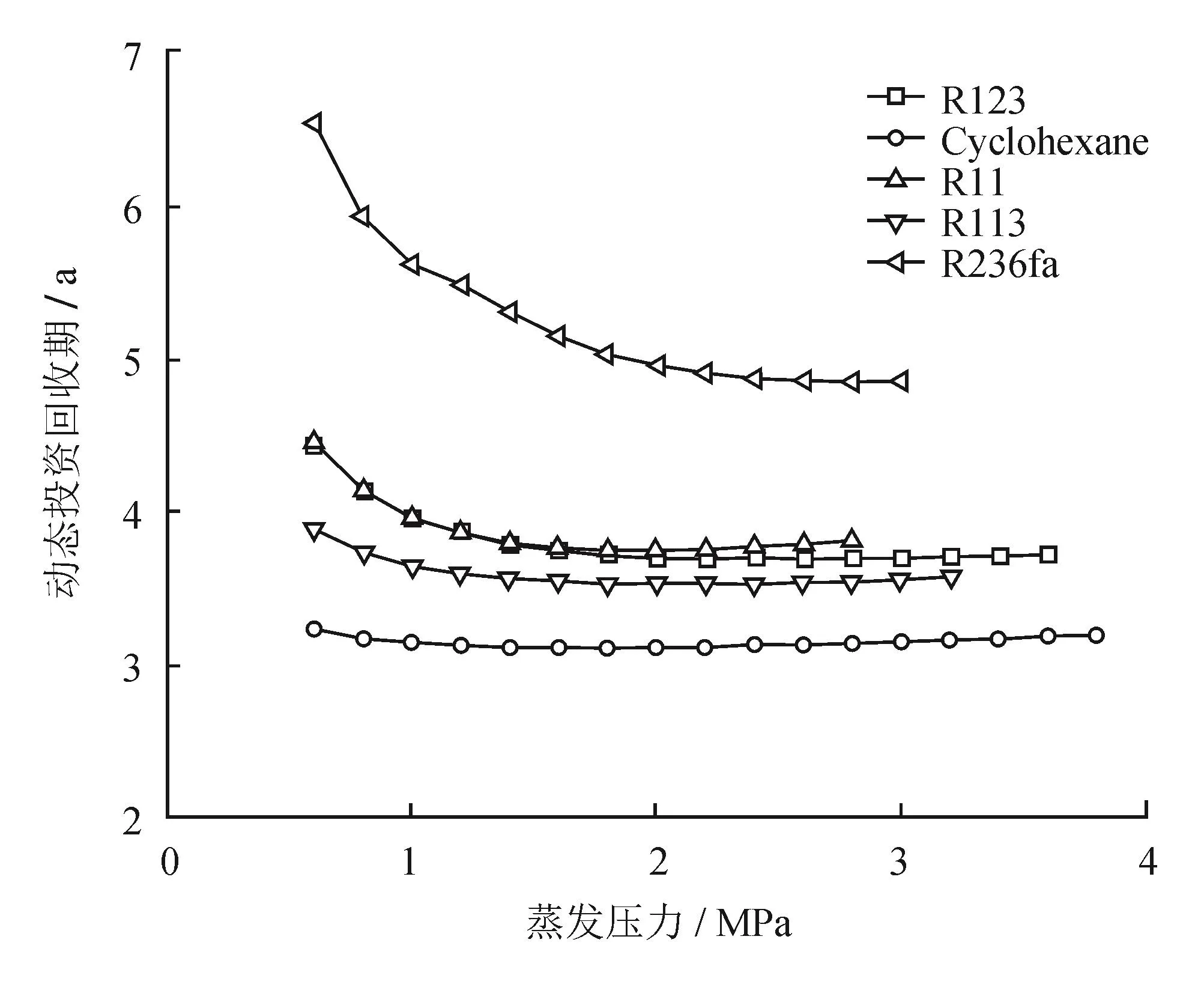

基于上述各个部件的工作能力计算,可以进行系统经济性的计算[24-25]。计算思路是首先计算设备的总投资,然后在考虑设备运行时间、资金折扣、折旧率、通胀率等因素的基础上,建立经济性多指标模型。各个部件的投资模型如表4所示,其中,P表示设备做功,kJ;A表示换热器面积,m2;C表示投资成本,美元;下角标ex、pum、ev和c分别代表膨胀机、工质泵、蒸发器和冷凝器,bm表示综合修正。

基于2016年化工设备经济状况下该ORC系统的总建设投资(Cost2016)如下所示:

式中CEPCI是化工设备成本指数。

系统的年投资模型(AN,K)如式下所示:

式中CRF表示回收因子;i表示年利率;time表示计算周期,取值为15年。

系统的单位发电成本(EPC)模型如式(27)所示:

式中fk表示考虑系统运行维护费用的因子,取值为1.65%;hfull-load表示年运行小时数,取值为7 500 h。

动态投资回收期(DPP)和年净现值(Fn0)的计算如下所示:

式中k表示折旧率,取值为5%;Ep表示系统发电的售出电价,美元。需要指出的是,研究中默认膨胀后发电效率为1,因而将循环净功作为净发电量。

计算周期内净现值(NPV)指在项目计算期内(以N=15年为例),按行业基准折现率计算的各年净现金流量现值的代数和,代表项目盈利潜力,其值越大越优。计算方法如下所示:

表4 系统部件投资模型表

式中Fn表示考虑通货膨胀率(r=2%)的第n年的净现值,计算方法如下所示:

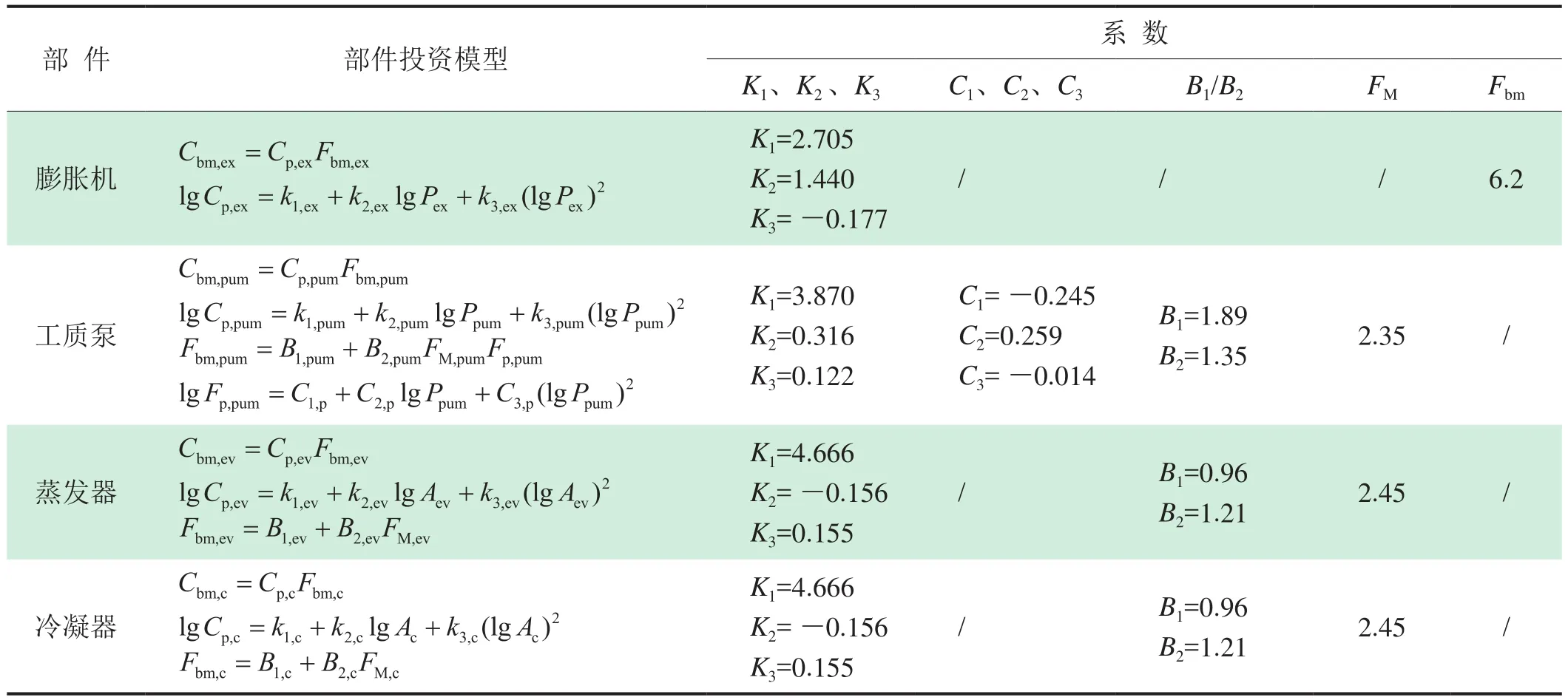

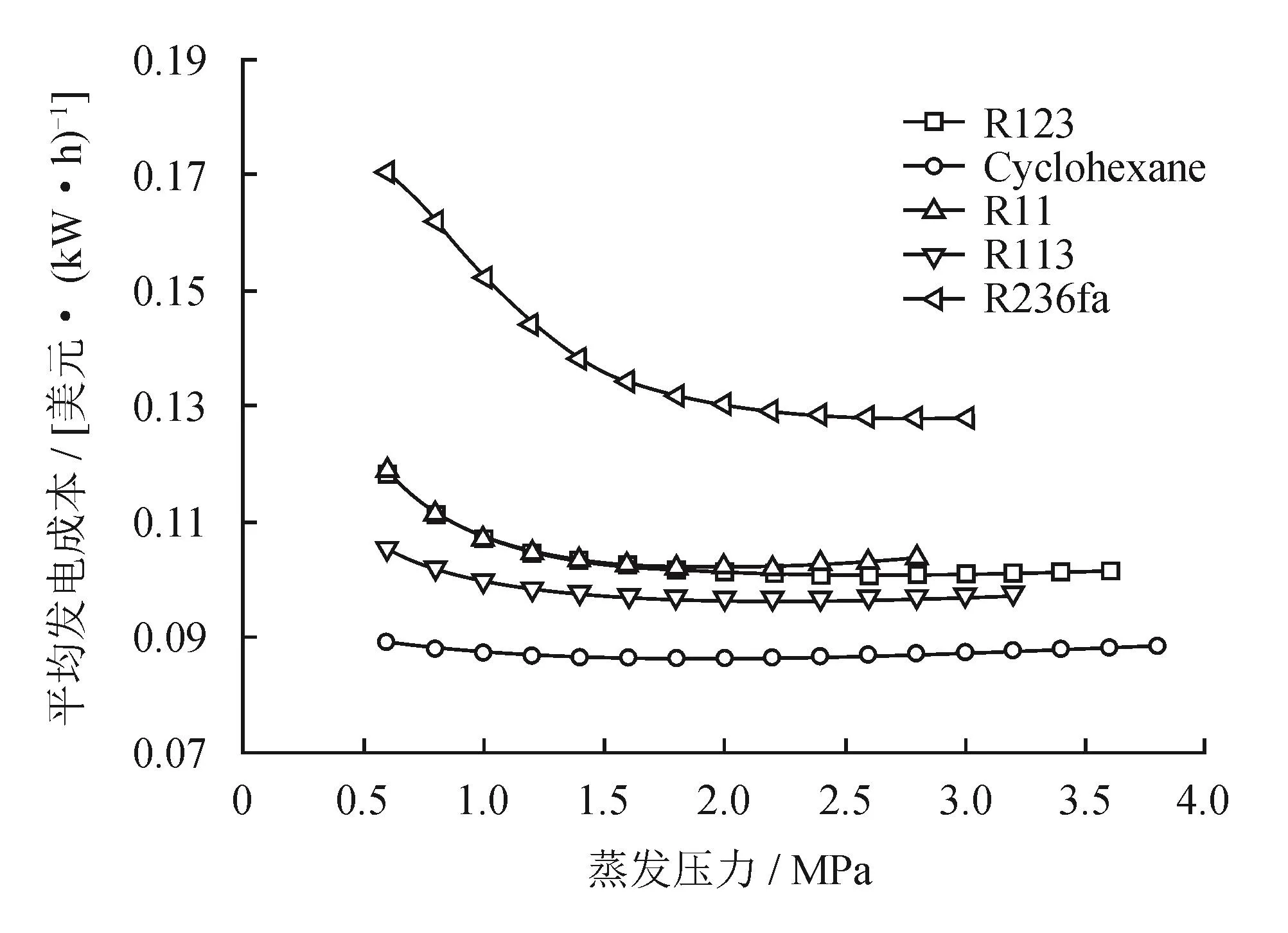

系统平均发电成本和系统投资回收周期随工质蒸发压力变化规律如图6、7所示。由图6、7可知,当工质蒸发压力较低时(低于1.5 MPa),系统平均发电成本和系统投资收入均随着工质蒸发压力的升高而呈现下降的趋势。对于不同工质,工质蒸发压力对发电成本和投资回收周期影响程度不同,其中,使用工质R236fa时发电成本和回收周期受蒸发压力影响最大,使用工质R11,R113和R123发电成本和回收周期受工质蒸发压力影响次之。工质Cyclohexane蒸发压力对系统发电成本和回收周期影响最小。在较高的蒸发压力时,发电成本和动态投资成本随着蒸发压力的升高基本维持不变。考虑到当蒸发压力较高时,系统的输出功率是增加的。因此烟气余热回收带来经济效益也会增加。为了尽量获得较高的经济效益,应该选择尽量高的工质蒸发压力。

图6 系统平均发电成本随蒸发压力的变化规律图

图7 系统投资回收期随蒸发压力的变化规律图

综合烟气余热发电系统能量分析以及经济性分析,可对系统关键参数(工质、工质蒸发压力、工质冷凝温度和烟气换热后排气温度)进行优化选择。对于常用的5种有机工质,由于使用工质R236fa时,系统净输出功最低,单位发电成本最高而成本回收周期最长,因此不考虑使用该工质。由于工质蒸发压力升高时,系统净输出功增加(图3),单位发电成本(图6)和投资成本(图7)均降低。因此蒸发压力应该选择工质最高允许的安全蒸发压力。随着工质冷凝温度和烟气换热后排气温度的降低,余热回收利用更为充分。因此系统输出功会更大,但是考虑到冷却负荷,冷凝温度不宜选择过低,优化后的冷凝温度为308 K,烟气换热后排气必须高于烟气露点温度,因此烟气换热后排气温度优化后选择393 K。经过优化后烟气余热发电系统能量转化及经济效益如表5所示。

表5 系统优化参数及热经济性参数表

由表5可知,经过参数优化后的烟气余热发电可以获得可观的发电量,使用不同的工质,发电量为66.73~82.00 kW,可以满足增压站基本安全用电需求(约50 kW),能够保障设备稳定安全运行。系统投资回收周期为3.2~3.8年,回收周期较短。在核算的15年内可实现盈利潜力为126.4万~166.5万美元,可获得可观的经济效益。

3 结论

1)气田生产中,四冲程燃气式增压机能量利用率较低,输入能量中仅有30%左右转化为有用功,约有33%的热量以烟气的形式排出,对烟气余热能进行回收利用具有明显的节能效益。

2)采用有机朗肯循环技术回收四冲程燃气式增压机余热并发电,发电功率和投资回收周期受工质种类、工质蒸发压力和冷凝温度、烟气换热后温度影响较为明显。针对所研究的工况,发电功率变化范围为10~80 kW,投资回收周期为3.0~6.5年。为获取较高的节能和经济效益,必须根据余热参数对有机朗肯循环工作参数进行优化。

3)基于所研究的四冲程燃气式增压机余热参数,对有机朗肯循环工作参数进行优化,优化后的余热发电功率为66.73~82.00 kW,可满足增压机工作基本供电需求,投资回收周期为3.2~3.8年。