巨型地下厂房创新支护技术应用

2019-05-13凯2

王 红 彬,王 凯2,张 硕,沈 德 虎

(1.中国三峡建设管理有限公司,四川 成都 610000; 2.中国长江电力股份有限公司,湖北 宜昌 443002)

1 研究背景

白鹤滩水电站地下厂房位于高地应力区,洞室群规模巨大、挖空率高,围岩以Ⅲ1类玄武岩为主,大型层间层内错动带、柱状节理玄武岩和陡倾角长大裂隙等不良地质构造发育,洞室群效应明显,围岩稳定问题突出,开挖成型困难,同时存在多种地下洞室群开挖难点,具有较强的代表性[1-2]。

白鹤滩水电站地下厂房开挖支护过程中,改进了钢纤维喷射混凝土工艺;固化了锚索、锚筋桩的快速施工工艺;对全螺纹树脂锚杆 、超细硅粉混凝土进行了创新应用;总结了大型层间错动带、隔墩的综合支护技术。此前,张俊平[3]对喷射钢纤维混凝土在水电站厂房支护中的应用进行了分析;杨俊[4]运用数值模拟方法分析了不同性质围岩情况下锚固剂厚度、锚杆拉拔载荷对锚杆锚固性能影响;苏超[5]利用非线性有限元法分析了典型水电站地下厂房在有、无支护方案下洞周围岩位移场、应力场及塑性区分布;徐鼎平[6]针对层间错动带剪切力学特性,提出了用屈服面蠕变模型分析层间错动带的方法;聂文俊[7]以乌东德水电站厂房为例,总结了地下洞室陡倾小夹角层面等不良地质情况的一系列的加固技术。上述研究虽对围岩特性较好的水电站地下厂房支护有着很好的技术支撑,但对于以白鹤滩水电站为代表的洞室规模巨大,同时面对高地应力、复杂地质条件等多重考验的地下厂房的支护,不能提供很好的借鉴。

本文基于白鹤滩地下厂房的开挖支护施工,对高地应力、复杂地质条件下的地下洞室新支护技术、新材料的应用进行总结,希望能为后续工程提供一定借鉴。

2 工程概况

2.1 工程规模

白鹤滩水电站总装机容量16 000 MW,建成后是世界上第二大水电站,地下厂房洞室群沿金沙江左、右岸对称布置,单侧地下洞室群包括平行布置的地下厂房、主变洞、尾水管检修闸门室、尾水调压室四大洞室及母线洞、引水下平洞、尾水扩散段等辅助洞室,洞室群布置极为复杂,规模位居世界第一,洞挖量近2×750万m3。其中,主副厂房长438.00 m,高88.70 m,岩壁梁以下宽31.00 m,以上宽34.00 m,为目前世界跨度最大的长廊型地下洞室。

2.2 工程地质

白鹤滩水电站左、右地下厂房位于两岸坝基上游山体内,地层为单斜地层,左、右岸地下厂房垂直埋深分别为260~330 m、420~540 m,左岸地下厂房轴线与地层走向小角度相交,右岸地下厂房轴线与地层走向大角度相交。地下厂房围岩主要由新鲜状隐晶质玄武岩、斑状玄武岩、杏仁状玄武岩、角砾熔岩、凝灰岩等组成,以Ⅲ1类为主,局部分布少量Ⅱ、Ⅳ类围岩。

图1 大型软弱层间错动带C2结构特征Fig.1 Structural features of large soft zone interlayer C2

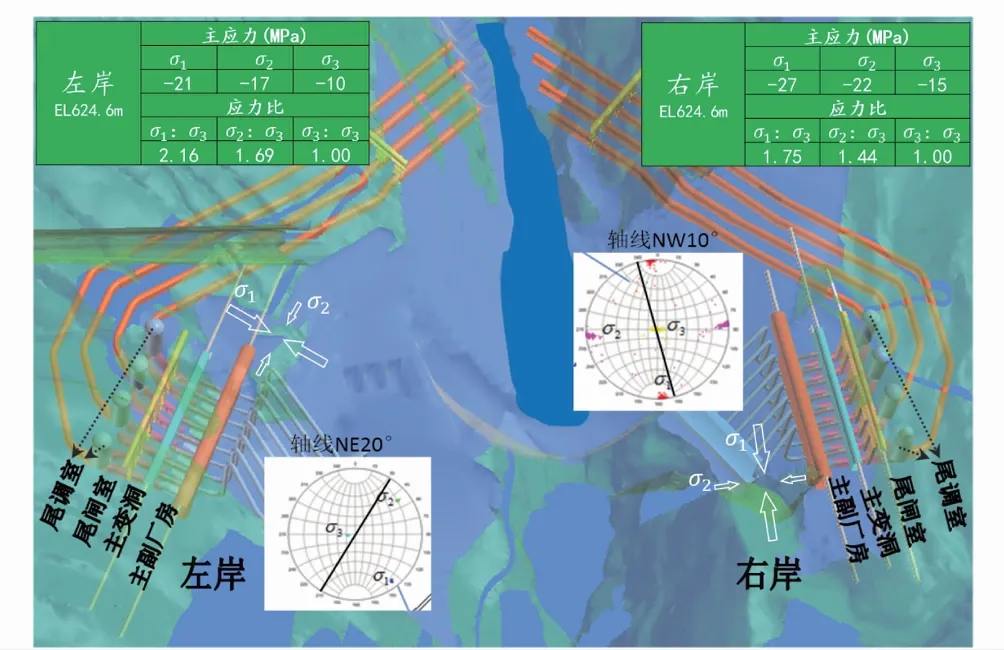

2.3 围岩应力

白鹤滩水电站地下厂房以构造应力为主(见图2)。水平应力明显大于垂直应力,第一和第二主应力基本水平,第三主应力大致垂直。左岸地下厂房第一主应力方向在N30°~50°W之间,倾角5°~13°,量值为19.00~23.00 MPa;第二主应力量值为13.00~16.00 MPa;第三主应力近垂直,量值为8.20~12.20 MPa。右岸地下厂房第一主应力方向为NNE向,量值约在22.00~26.00 MPa之间;第二主应力量值在14.00~18.00 MPa之间;第三主应力近垂直,量值为13.00~16.00 MPa。左、右岸地下厂房均属于高地应力区,片帮普遍发育,局部有轻微岩爆或中等岩爆产生,沿层间错动带C2、C4、C5等结构面附近会形成局部的应力松弛区和应力集中区。

3 地下厂房施工重难点分析

3.1 围岩应力破坏特征明显

白鹤滩水电站地下厂房规模大,地应力高,层间层内错动带、缓倾角节理裂隙发育,开挖过程中应力调整强烈。左、右岸地下厂房的最大主应力均倾向河谷侧,顶拱开挖过程中,在上游侧拱肩、下游侧拱脚以及开挖分幅的交界面处形成应力集中区(见图3,从左至右依次是中导洞下游侧一次开挖、一次完成、二次开挖和二次完成),且应力集中程度常常超过了岩体启裂强度,加上玄武岩硬脆的力学特性,导致浅层围岩局部发生片帮、破裂松弛等应力型破坏。

图2 左、右岸地下厂房区域应力分布Fig.2 Stress distribution of left and right bank underground powerhouse

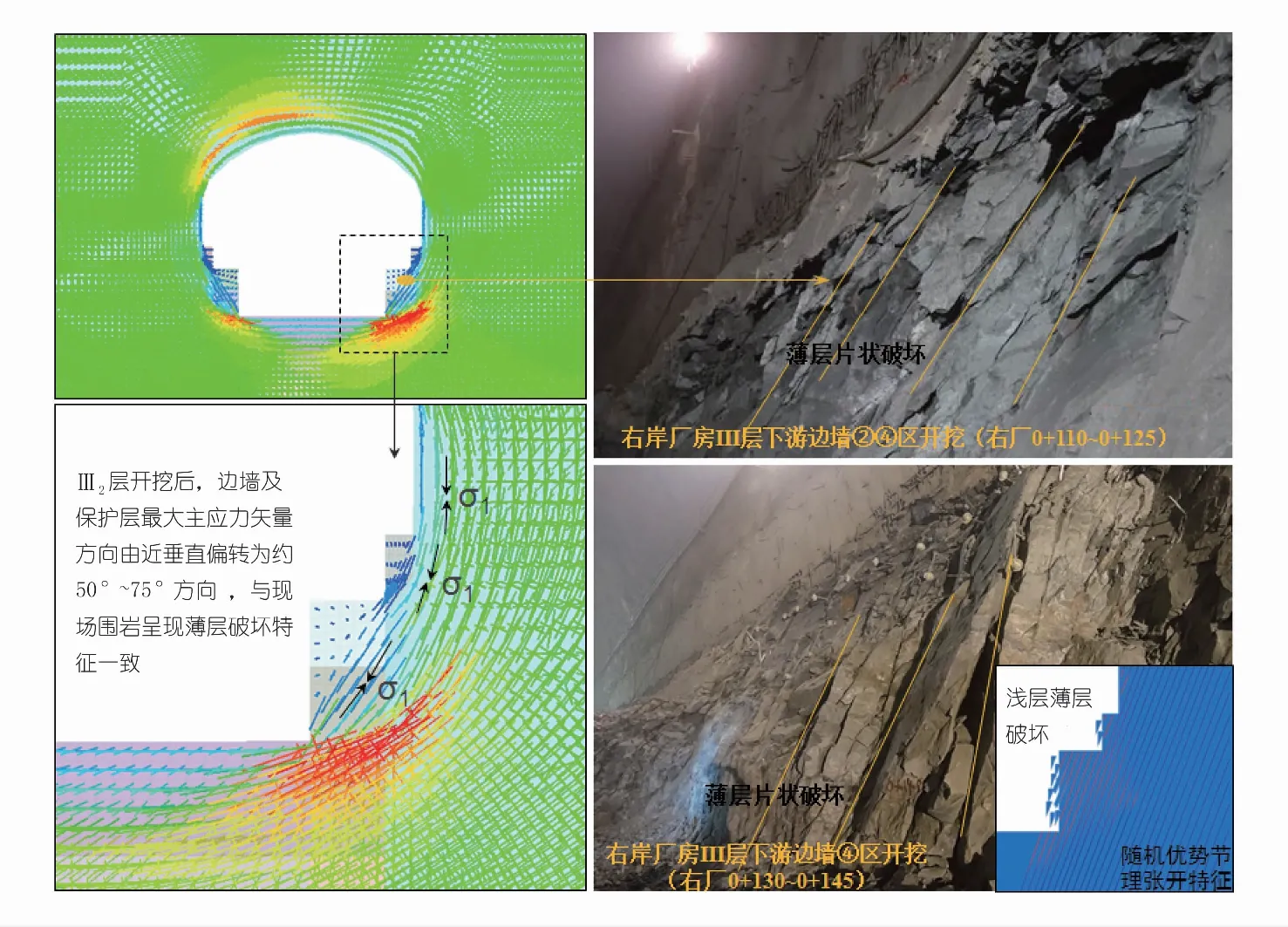

3.2 卸荷松弛

如图4所示,在右岸地下厂房第Ⅲ层(岩壁梁层)开挖过程中,岩壁梁部位围岩经历了应力集中到松弛的应力路径,上游侧边墙开挖过程中局部在分层界面附近产生轻微破裂破坏现象,下游侧边墙开挖过程中则产生大范围破裂破坏现象,一般影响深度30~50 cm,局部80~150 cm,并见多处由应力调整产生的破裂缝,裂缝一般张开3~5 mm,局部达1~2 m,破坏范围大,严重影响岩壁梁开挖成型质量。

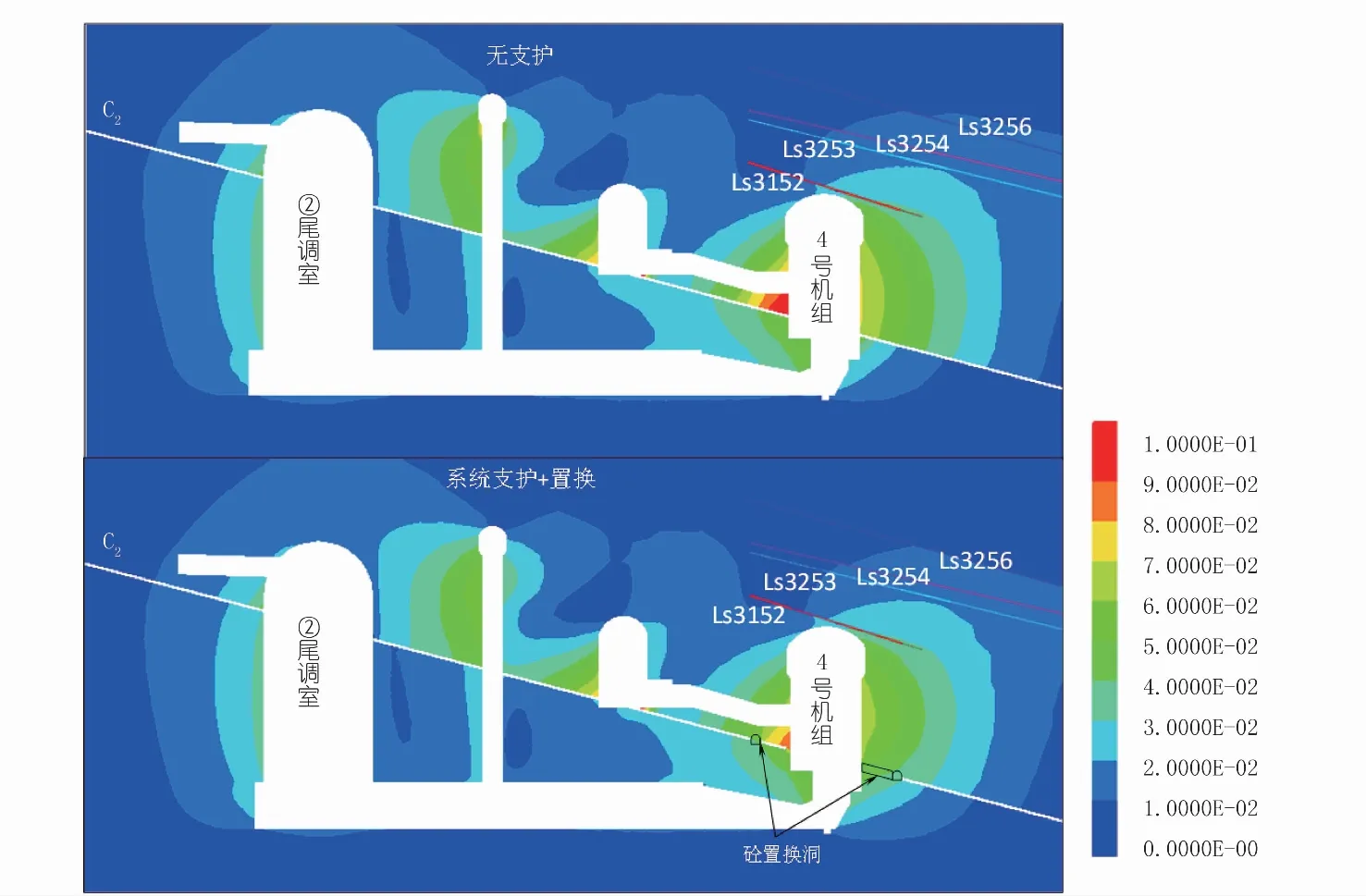

3.3 高边墙变形

数值分析成果显示,左、右岸地下厂房高边墙无支护情况下变形量在60~100 mm之间,支护情况下可下降15~20 mm。其中,由于C2层间错动带贯穿整个左岸地下厂房洞高边墙,引起的围岩剪切错动变形及局部大变形,对地下厂房高边墙围岩稳定影响十分显著。如图5所示,在无支护条件下,C2层间错动带上下盘围岩最大剪切错动变形约为50~70 mm,且错动变形大于40 mm的分布深度约30 m;采取支护措施后最大剪切错动变形仍然达到了40~60 mm。

3.4 机窝隔墩岩体破碎

白鹤滩水电站单个机窝平面开挖尺寸为23.00 m×25.65 m(长×宽),机窝上部与引水下平硐相交,下部与尾水扩散段相交,挖空率高。开挖过程中,受周边洞室多次爆破扰动、边墙向内挤压作用,机窝隔墩岩体应力集中与卸荷松弛问题更为突出。(见图6)

图3 左岸地下厂房顶拱开挖片帮破坏与应力集中区的位置对比Fig.3 Destruction of top arch and location of stress concentration zone during excavation of left underground powerhouse

图4 右岸地下厂房下游侧岩壁梁围岩应力集中与破坏特征Fig.4 Stress concentration and failure characteristics of surrounding rocks in rock wall beam on downstream side of right underground power house

4 地下厂房创新支护技术

白鹤滩水电站地下厂房规模巨大,围岩问题突出,在施工过程中对支护的及时性以及支护效果提出非常高的要求。左、右岸地下厂房施工过程中采取了一些有效支护措施,具体如下。

4.1 掌子面快速支护技术

通过多次的生产性试验和优化,逐步形成了超细硅粉混凝土喷射施工,锚索和锚筋桩快速施工工艺,极大程度上提升了支护跟进速度和早期支护强度,及时施加支护作用力,保证围岩稳定和施工安全。

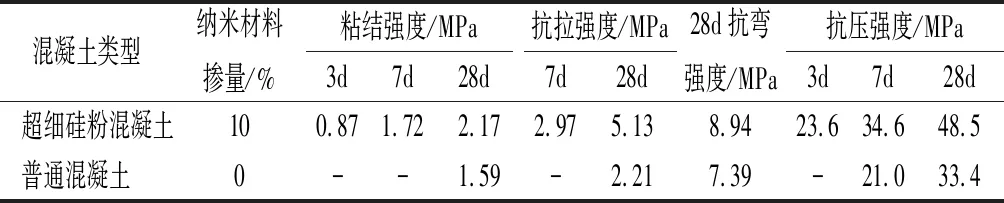

(1) 超细硅粉喷射混凝土。超细硅粉混凝土是一种采用纳米级超细硅粉材料作为外掺剂的喷射混凝土,通常掺量不超过水泥用量的10%(外掺法),并可根据混凝土喷射设备选择是否掺加钢纤维,以使喷射混凝土的力学性能明显改善[8-9]。与普通的喷射混凝土相比,其优点主要有:① 可喷性强,回弹率低。通过多次检测,超细硅粉混凝土一次性喷射厚度可达20 cm以上,回弹率8%~10%。② 早期强度较高、粘结力强、抗剪强度大。以C25喷射混凝土为例,在其他条件均相同的情况下,掺加和不掺加超细硅粉的混凝土各项力学性能如表1所示。超细硅粉混凝土的早期强度、粘结强度、抗拉强度、抗弯强度等各项力学性能均有大幅度提升,尤其是早期粘结强度方面[10],3 d粘结强度已经达0.87 MPa,高于《岩土锚杆与喷射混凝土支护工程技术规范》(GB50086-2015)中28 d粘结强度大于等于0.80 MPa的要求。

图5 左岸4号机组横剖面支护前后围岩变形对比(单位:m)Fig.5 Surrounding rock deformation before and after supporting cross section of No. 4 unit on the left bank

图6 厂房6号机窝围岩卸荷松弛Fig.6 Unloading relaxation of surrounding rock in No. 6 unit site

表1 不同的C25喷射混凝土力学性能Tab.1 Mechanical properties of different C25 shot concrete

通过喷射超细硅粉混凝土,实现了地下厂房爆破开挖后基岩面的快速封闭,使混凝土喷层与岩层有力粘结,与围岩形成统一的承载体,及早为围岩提供抗力,有效地限制片帮岩爆和松弛掉块发生。

(2) 锚索和锚筋桩快速施工工艺。与传统锚索、锚筋桩施工工艺不同,白鹤滩水电站地下厂房施工时,通过调整开挖分层高度,采用移动式台车作为预应力锚索、锚筋桩的施工平台[11],投入高、低两种移动式钻机,保证了锚索、锚筋桩钻孔作业快速推进。锚索孔内注浆采用跨越性2 000型压浆剂新型材料,2 d内强度可达到53.20 MPa(允许张拉强度35.00 MPa);锚索垫板采用掺加KD-18的找平细石混凝土,1 d内抗压强度即可达到60.20 MPa,为提前张拉创造了条件。将单束锚索施工时间由15 d以上缩短到6~7 d[12],更早提供了支护作用力,有效抑制了高边墙围岩的变形。

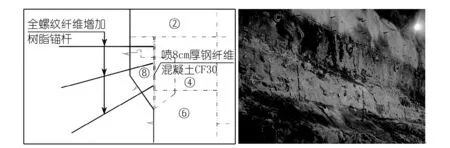

4.2 临时面防卸荷松弛技术

岩壁梁层开挖期间,围岩应力不断调整,严重影响岩壁梁成型质量[13-15]。为了提高岩壁梁开挖成型质量,在岩壁梁第⑧区外侧临时面出露后,立刻喷射8 cm厚钢纤维混凝土,快速封闭岩壁梁开挖面,并在上、中、下系统设置3排全螺纹纤维增强树脂锚杆,如图7所示。该工艺中,全螺纹纤维增强树脂锚杆除杆体与普通砂浆锚杆不同外,其余所用施工材料、施工工艺均与普通砂浆锚杆相同,施工较为简便。树脂锚杆的关键特性是在第⑧区爆破开挖时,能够沿岩台开挖结构面断开,留在岩体内的部分杆体可以继续限制爆破开挖后产生较大的应力调整,防止围岩进一步卸荷松弛,避免开挖后岩壁梁片帮、掉块[16-17]。

图7 岩壁梁喷钢纤维混凝土和全螺纹纤维树脂锚杆布置Fig 7 Rock beam reinforced by steel fiber concrete and layout of full thread fiber resin bolt

该工艺大幅提升了岩壁梁开挖成型质量,在不利地质构造普遍发育的情况下,左、右岸总体岩壁梁开挖成型率仍然高达91%。

4.3 层间错动带综合支护措施

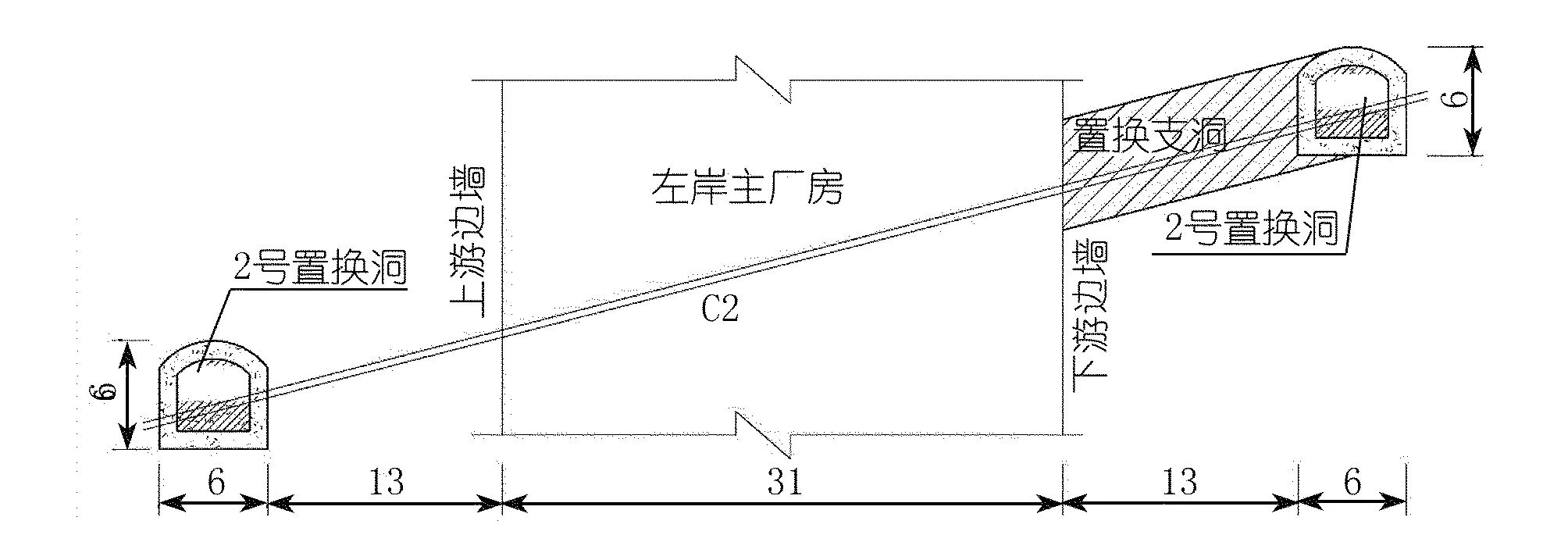

C2层间错动带贯穿整个左岸地下厂房洞高边墙,为了控制地下厂房高边墙变形[15],保证围岩稳定(尤其是C2层间错动带上下盘的围岩变形和剪切错动变形),采取了开挖前采用混凝土预置换(见图8),开挖出露后布置浅层锚杆、锚筋桩和锚索加固相结合的层间错动带综合支护措施。

(1) 混凝土预置换。设置混凝土置换洞,置换洞沿着C2层间错动带走向布置,在距离地下厂房上、下游边墙13 m处各设置一条,断面尺寸为6 m×6 m。先全部开挖成型后,再采用钢筋混凝土回填(置换洞施工需在C2层间错动带大面积出露前完成)。

(2) 系统性的喷锚支护结合锁口支护。开挖过程中,C2层间错动带出露后,沿C2层间错动带上、下盘布置3排锁口锚筋桩和系统预应力锚杆进行浅层支护,布置3排预应力锚索进行深层支护,且所有支护措施须快速施工完成。

通过上述系统支护与混凝土预置换措施,有效抑制了左岸地下厂房高边墙C2层间错动带深部及洞周浅表部错动变形,边墙的错动变形范围和量级均大幅减小, C2层间错动带上下盘围岩最大剪切错动变形约控制在39.9 mm,好于预期分析结果。

图8 左岸地下厂房C2层间错动带置换洞横剖面示意(单位:m)Fig 8 Cross section of replacement tunnel of C2 interlayen at left bank underground powerhouse

4.4 机窝隔墩整体成型支护措施

为确保地下厂房机窝隔墩的完整性,减轻开挖、应力调整引起的机窝隔墩岩体的开裂、破坏、坍塌掉块[16-17],对机窝间隔墩进行了预先设置沉头锚杆、顶部浇筑混凝土盖板和竖向预应力锚索相结合的机窝隔墩一系列支护措施,如图9所示。

(1) 沉头锚杆支护。在地下厂房隔墩顶面保护层(Ⅶ2层)开挖出露后,即按照系统锚杆间排距钻设9.5 m深的竖向锚杆孔,然后将4.5 m长的锚杆注入孔内,最后爆破开挖Ⅶ2层。由于锚杆已经提前注入到机窝隔墩内部,可与岩体共同提供抗力,减少机窝隔墩卸荷松弛。

(2) 混凝土盖板。在地下厂房隔墩顶面保护层Ⅶ2层开挖完成后、机窝开挖前,除了沿机窝四周开口线先施工2排锁口锚杆外,需在机窝隔墩顶面浇筑50 cm厚的钢筋混凝土,作为盖板压在机窝隔墩上方,减少隔墩浅层反复开挖爆破扰动和卸荷松弛。

(3) 竖向预应力锚索。混凝土盖板形成后,在其上方及时施工竖向预应力锚索,与混凝土盖板共同作用,抵抗机窝开挖期间的爆破扰动和卸荷松弛。

图9 地下厂房机窝隔墩典型支护横剖面Fig 9 Typical support cross section of machine crate isolated pier at underground powerhouse

5 结 语

本文对白鹤滩左岸地下厂房变形破坏问题及行之有效的创新支护措施进行了总结和分析。有针对性地尝试新技术、新材料,并通过生产性试验逐一验证分析,针对顶拱片帮掉块、高边墙大变形、大型层间错动带不协调变形、岩壁梁与机窝开挖成型、洞室群效应等一系列问题,总结出了一系列行之有效的支护措施。很大程度上保证了白鹤滩地下厂房开挖成型与围岩稳定,相关经验可为同类工程提供一定借鉴。